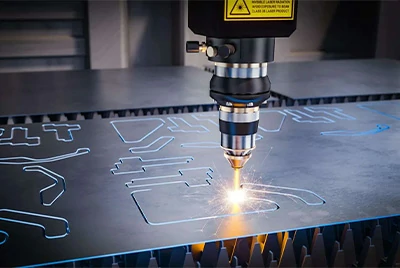

Titanio cortado con láser

Actualizado : Jul. 19, 2025El titanio es un material metálico conocido por su alta resistencia, baja densidad y excelente resistencia a la corrosión. Se utiliza cada vez más en la industria aeroespacial, equipos médicos, equipos industriales de precisión y campos de fabricación de alta gama.

Sin embargo, el titanio también es un objeto muy difícil de procesar, especialmente en el proceso de corte, que enfrenta muchas dificultades técnicas. La aparición de la tecnología láser proporciona una solución ideal para el procesamiento de titanio, resolviendo eficazmente los problemas que los métodos tradicionales no pueden superar.

Desafíos del corte de titanio

El titanio tiene propiedades físicas y químicas únicas que presentan desafíos que son difíciles de controlar durante el procesamiento. Primero, la conductividad térmica del titanio es muy baja, solo alrededor de 1/5 de aluminio y 1/10 de acero. Esto hace que el calor se acumule localmente durante el proceso de corte, formando una zona afectada por el calor. Esta concentración de calor local puede causar degradación del rendimiento del material o incluso deformación.

El titanio es altamente reactivo en condiciones de alta temperatura, especialmente con oxígeno y nitrógeno, para generar compuestos frágiles de TiO₂ y TiN. Estos compuestos se adhieren a la superficie del corte, afectando a la soldadura posterior u otros pasos de procesamiento, e incluso reduciendo la resistencia a la fatiga de las piezas.

El titanio tiene un módulo elástico bajo y es propenso a rebotar durante el corte mecánico, lo que resulta en un desgaste severo de la herramienta y una vida útil corta, lo que genera altos costos de procesamiento. Estos desafíos representan un gran obstáculo para los métodos de procesamiento tradicionales, como el fresado mecánico, el taladrado o el corte por plasma, y se necesitan urgentemente procesos alternativos eficientes.

¿Por qué el láser es adecuado para cortar titanio?

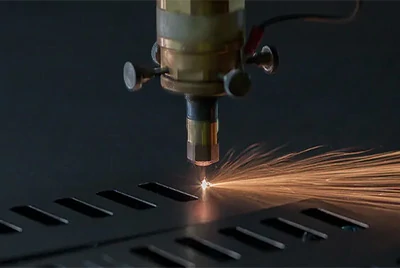

La tecnología de corte por láser es muy adecuada para resolver los problemas de acumulación de calor y desgaste de las herramientas en el procesamiento de titanio debido a su entrada de energía altamente concentrada, ancho de espacio de corte extremadamente fino y características de procesamiento sin contacto.

El láser puede enfocar la mayor parte de la energía en un área muy pequeña (generalmente menos de 0,3 mm de punto), evitando efectivamente daños térmicos en áreas grandes a los materiales de titanio. Mediante el uso de gases inertes auxiliares, como nitrógeno o argón de alta pureza, se puede evitar que el material de titanio se oxide en el área de corte y se puede mantener la pureza de la superficie del material.

Los láseres son particularmente adecuados para el corte de precisión de placas delgadas de titanio (0,1-6 mm) y placas medianas y gruesas (6-10 mm), y han demostrado ventajas obvias en la fabricación de campos de alta gama, como componentes de motores aeroespaciales, implantes médicos y piezas mecánicas complejas.

Diferentes tipos de técnicas de corte por láser de titanio

Corte por láser de fibra de titanio

El corte por láser de fibra de titanio es una de las tecnologías más utilizadas en la industria. Utiliza láseres de infrarrojo cercano con una longitud de onda de aproximadamente 1064 nm. Tiene ventajas sobresalientes, alta densidad de energía y el haz puede derretir rápidamente la superficie de titanio después del enfoque, formando una costura de corte estrecha y limpia (generalmente de 0,1 a 0,3 mm de ancho). La zona afectada por el calor es extremadamente pequeña (generalmente <0.1 mm), which can effectively avoid thermal deformation and performance degradation of titanium materials.

El corte por láser de fibra es rápido y preciso, y es particularmente adecuado para el procesamiento fino de placas delgadas de titanio (0,1-6 mm) y placas de espesor medio (6-12 mm), como piezas aeroespaciales de precisión, equipos médicos y carcasas de equipos electrónicos. Los bajos costos de mantenimiento, el bajo consumo de energía y la fuerte estabilidad operativa hacen que el láser de fibra sea la opción principal para el procesamiento de titanio.

Corte por láser de CO2 titanio

La longitud de onda de un láser de CO₂ es de 10.600 nm, que se encuentra dentro del rango del infrarrojo lejano. El titanio tiene una tasa de absorción relativamente baja para esta longitud de onda, lo que resulta en una eficiencia energética ligeramente menor en comparación con los láseres de fibra al cortar titanio. Sin embargo, los láseres de CO₂ siguen desempeñando un papel importante en el procesamiento de placas de titanio gruesas debido a su rendimiento estable en aplicaciones de servicio pesado.

El corte por láser de CO₂ es adecuado para el procesamiento industrial de placas gruesas de titanio (por encima de 8 mm), especialmente para entornos que no requieren una precisión de procesamiento extrema pero requieren estabilidad y alta potencia. A menudo se utiliza para procesar piezas estructurales de titanio, tuberías, contenedores o piezas industriales grandes. El costo del equipo es alto y el consumo de energía es grande, pero su estabilidad a largo plazo y sus capacidades de procesamiento de placas gruesas siguen siendo sobresalientes.

Nd: YAG corte por láser de titanio

Los láseres Nd:YAG también tienen una longitud de onda de aproximadamente 1064 nm, pero generalmente emiten energía en pulsos y son dispositivos láser tradicionales de estado sólido. Aunque su densidad de energía y eficiencia de corte no son tan buenas como las de los láseres de fibra modernos, se han utilizado ampliamente en el micromecanizado y el procesamiento fino de materiales de titanio en las últimas décadas.

La ventaja del láser Nd: YAG es su alta energía de pulso, que es adecuada para el corte de microagujeros, la soldadura de precisión y la fabricación de implantes médicos de piezas de titanio de precisión. En los últimos años, con el desarrollo de la tecnología láser de fibra, el láser Nd:YAG se ha reemplazado gradualmente, pero aún mantiene un cierto valor de aplicación en piezas médicas específicas de precisión o escenarios especiales.

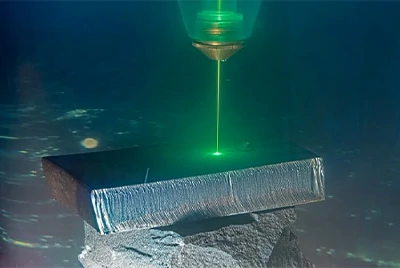

Titanio de corte por láser verde

La longitud de onda del láser verde es de aproximadamente 532 nm. El titanio tiene una mayor eficiencia de absorción para láseres de esta longitud de onda, que pueden lograr una zona afectada por el calor más pequeña y una mayor precisión de procesamiento que los láseres infrarrojos. Es especialmente adecuado para el corte de precisión y el microprocesamiento de láminas finas de titanio.

El láser verde ha demostrado sus ventajas sobresalientes en el corte de precisión de carcasas electrónicas de consumo, la producción de componentes microelectrónicos y la fabricación de dispositivos médicos mínimamente invasivos. Puede evitar eficazmente la formación de óxidos, mejorar la calidad de la superficie procesada y cumplir con los estrictos estándares de precisión y calidad de la superficie.

Disco de titanio cortado con láser

El láser de disco es un nuevo tipo de láser de estado sólido con una longitud de onda de aproximadamente 1030 nm, que se acerca a las características del láser de fibra, pero su capacidad de expansión de potencia es más fuerte y puede alcanzar fácilmente una salida de alta potencia de varios kilovatios. El láser de disco tiene una alta estabilidad y una excelente calidad de haz, lo que es especialmente adecuado para el procesamiento a escala industrial de placas de titanio más gruesas y piezas de titanio de gran tamaño.

En la fabricación de grandes componentes aeroespaciales, piezas de equipos pesados y piezas de titanio para la industria automotriz, los láseres de disco han mostrado ventajas significativas porque pueden lograr un corte eficiente de manera rápida y estable con precisión de grado industrial, y tienen costos operativos relativamente bajos y fácil mantenimiento.

Corte láser ultrarrápido de titanio

La tecnología láser ultrarrápida se refiere principalmente a láseres de picosegundos (10 ⁻ ¹² segundos) y femtosegundos (10 ⁻ ¹ ⁵ segundos), con longitudes de onda generalmente de 1030 nm o longitudes de onda verdes de 515 nm. Su mayor ventaja es el "procesamiento en frío". Debido a la duración extremadamente corta del pulso, el material se vaporiza y se elimina antes de que se produzca una conducción de calor significativa, casi sin zona afectada por el calor ni fusión de bordes.

Por lo tanto, los láseres ultrarrápidos son especialmente adecuados para escenarios sensibles al calor o con requisitos extremadamente altos de precisión y calidad de superficie. Por ejemplo, stents para dispositivos médicos, procesamiento de microorificios de titanio, componentes electrónicos de precisión, etc. Aunque esta tecnología es relativamente cara, proporciona una precisión y calidad incomparables para la fabricación de alta gama.

Beneficios clave del corte por láser de titanio

La tecnología de corte por láser tiene ventajas significativas sobre el mecanizado tradicional o el corte por plasma. Primero, el corte por láser no requiere contacto directo con el material y no causa desgaste de la herramienta ni estrés mecánico.

El corte por láser tiene una precisión y capacidad de control extremadamente altas. El ancho de la costura de corte se puede controlar entre 0,1 y 0,3 mm, y la zona afectada por el calor suele ser inferior a 0,1 mm.

El procesamiento láser puede realizar de manera flexible el procesamiento de geometrías complejas sin la necesidad de moldes o herramientas especiales, ahorrando costos iniciales y acortando los ciclos de desarrollo de productos.

Además, el corte por láser se puede integrar perfectamente con sistemas CNC automatizados y software de diseño CAD para lograr un procesamiento eficiente por lotes y una personalización de lotes pequeños, reducir los costos de producción y aumentar la velocidad de respuesta del mercado.

Defectos típicos del corte por láser

Oxidación y decoloración superficial

El titanio reacciona fácilmente con el oxígeno del aire a altas temperaturas para formar una película de óxido, lo que hace que el color de la superficie se oscurezca y produzca un fenómeno de "cambio oscuro". Esto no solo afecta la apariencia, sino que también puede cambiar las propiedades de la superficie.

Para evitar la oxidación, se recomienda colocar una doble capa de cortina de nitrógeno de alta pureza antes y después del área de corte por láser para formar una barrera de oxígeno efectiva. Al mismo tiempo, combinado con una estrategia de enfriamiento de alta velocidad, la temperatura alrededor del corte se puede reducir rápidamente, lo que puede inhibir en gran medida la aparición de reacciones de oxidación.

Escoria y rebabas

Después del corte, la escoria se adhiere al borde del corte o forma rebabas, lo cual es un problema importante que afecta la precisión y el procesamiento secundario. Sus causas están relacionadas principalmente con un caudal de gas auxiliar insuficiente, una presión de gas inestable o una deriva de foco.

El efecto de eliminación de escoria se puede mejorar controlando con precisión la relación de presión y flujo del gas de corte, asegurando especialmente una distancia estable entre la boquilla y el material. Controlar la posición de enfoque para evitar la deriva también puede reducir la escoria inferior y las rebabas del borde superior.

Microfisuras y grietas por estrés térmico

Los altos gradientes térmicos durante el corte por láser pueden introducir fácilmente microfisuras en el borde del material, especialmente en placas gruesas o aleaciones de titanio de alta resistencia. El uso de láseres ultrarrápidos puede reducir eficazmente la entrada de calor e inhibir la formación de grietas. Al mismo tiempo, el uso de escaneos múltiples de baja potencia y estrategias de ruta de retorno también puede despegar el material capa por capa, reducir el choque térmico único y mejorar la calidad general del corte y la integridad del borde.

Aplicaciones industriales

El corte por láser se ha utilizado ampliamente en la fabricación aeroespacial para el procesamiento de superficies curvas complejas de pieles de estructura de panal de aleación de titanio y escudos térmicos de motores. Tales estructuras requieren una precisión dimensional extremadamente alta y limpieza de bordes, que son difíciles de cumplir con el procesamiento mecánico tradicional. La tecnología láser logra un corte preciso a través de energía sin contacto y altamente enfocada, lo que garantiza de manera efectiva la precisión del ensamblaje y la resistencia general.

En la industria de dispositivos médicos, los stents vasculares de titanio y los implantes ortopédicos están hechos principalmente de microtubos de paredes delgadas, que tienen requisitos extremadamente altos para el control del tamaño y la forma. La tecnología de corte por láser de pulso ultracorto puede completar el procesamiento sin rebabas de microtubos de titanio por debajo de 0,5 mm sin generar zonas afectadas por el calor, y es una de las soluciones de alta gama actuales.

En el campo de la electrónica de consumo de alta gama, el titanio se ha convertido en un material importante para las fundas de teléfonos móviles de alta gama y los relojes personalizados debido a su peso ligero, dureza y rendimiento antihuellas. La tecnología de corte por láser se utiliza para el ranurado fino, el grabado de logotipos y el procesamiento de formas especiales, que no solo cumple con la estética visual, sino que también garantiza la precisión de montaje posterior.

Corte por láser vs corte por chorro de agua

En el procesamiento de titanio, el corte por láser y el corte por chorro de agua son dos opciones de proceso comunes y eficientes. Cada uno tiene sus propias ventajas en precisión de corte, impacto térmico, control de costos, etc., y es adecuado para diferentes requisitos de aplicación.

| Dimensiones de comparación | Corte por láser | Corte por chorro de agua |

|---|---|---|

| Principio de corte | Calentamiento del haz de luz para evaporar o fundir titanio; generalmente gas inerte para evitar la oxidación | Chorro de agua a alta presión mezclado con cortes abrasivos por erosión física sin calentamiento |

| Zona afectada por el calor (HAZ) | Hay una zona afectada por el calor y los bordes pueden oxidarse, deformarse o endurecerse | Sin impacto térmico, muy adecuado para mantener las propiedades originales del titanio |

| Ancho y precisión de la hendidura | Incisión estrecha (0,1–0,3 mm), alta precisión (±0,005" ≈0,13 mm) | La incisión es ancha (≈0,5-1 mm), precisión ligeramente inferior (±0,005"-0,01") |

| Velocidad de corte | Velocidad rápida para placas delgadas, hasta 20-70 pulg/min | Más lento, más obvio en placas gruesas, pero puede cortar varias capas al mismo tiempo |

| Espesor del material aplicable | Mejor para <12 mm (most models); performance decreases when thicker | Puede cortar metales más gruesos (hasta decenas de milímetros) sin tratamiento térmico |

| Adaptabilidad del material | Lo mejor para el titanio y la mayoría de los metales, los materiales reflectantes afectarán la eficiencia | Adecuado para casi todos los materiales, incluidos titanio, cerámica, vidrio, compuestos |

| Requisitos de posprocesamiento | Bordes lisos, generalmente no se requiere desbarbado o se requiere un desbarbado mínimo | Los bordes cortados son pequeños y el producto terminado se puede utilizar directamente o con un procesamiento mínimo |

| Equipos y costos operativos | El costo del equipo es relativamente bajo, pero la operación consume mucha energía y requiere gas. | Alto costo del equipo (especialmente el sistema de alta presión), las piezas de mantenimiento son fáciles de usar |

¿Puede Charco ayudarte?

Productos de titanio de Chalco

Chalco se centra en la investigación, el desarrollo y el suministro de materiales de titanio. Sus productos incluyen placas de titanio, barras de titanio, tubos de titanio, láminas de titanio, forjas de titanio y varios perfiles de titanio personalizados con especificaciones completas y un rendimiento estable. Sus materiales se utilizan ampliamente en campos clave como la industria aeroespacial, la ingeniería marina, la fabricación electrónica y los equipos químicos que requieren una resistencia a la corrosión extremadamente alta y una alta resistencia específica.

Placa de titanio

Barra de titanio

Tubo de titanio

Forjas de titanio

Perfiles de titanio

Bobina de titanio

Servicios de procesamiento y soporte proporcionados por Chalco

Además de proporcionar productos de titanio de alta calidad, Chalco también tiene una capacidad completa de procesamiento profundo de material de titanio, que cubre una variedad de métodos de procesamiento de alta precisión, como corte por láser, corte por chorro de agua, corte por alambre, etc. La empresa está equipada con equipos láser de potencia múltiple (500W-6000W), sistema de corte por agua a alta presión y máquinas herramienta de corte de alambre de alta frecuencia, que pueden cumplir con los requisitos de corte estables desde una lámina de titanio ultrafina de 0,3 mm hasta una placa de titanio de 30 mm de espesor, teniendo en cuenta tanto la precisión como la eficiencia.

En términos de servicios personalizados, Chalco admite el corte de acuerdo con los dibujos, el procesamiento de formas especiales, la optimización del diseño de lotes y proporciona procesos integrales de tratamiento de superficies como desbarbado, anodizado, arenado y pulido mecánico para mejorar de manera integral el rendimiento y la calidad de apariencia de las piezas. Al mismo tiempo, está equipado con sistemas avanzados de detección dimensional y pruebas no destructivas (ultrasonidos, penetración) para verificar la calidad de cada pieza antes de salir de fábrica.

Para campos de alta demanda, como dispositivos médicos y piezas de aviación, Chalco ha establecido un flujo de proceso exclusivo que cumple con los sistemas de calidad internacionales ISO 13485 y AS9100 para garantizar la estabilidad de los lotes, la trazabilidad del material y la alta consistencia. Ya sea que se trate de la creación rápida de prototipos de una sola pieza o de la entrega por lotes, se puede lograr una respuesta eficiente y una entrega de ciclo corto, ahorrando tiempo de producción y costos de calidad para los clientes.