Impresión 3D de titanio: beneficios, tecnologías y aplicaciones

Industrias del titanio : Jul. 2, 2025Cuando el titanio se une a la impresión 3D, la fuerza, la resistencia a la corrosión y la libertad de diseño se unen, lo que hace que los cohetes, los implantes, las piezas de carreras y los dispositivos electrónicos sean más ligeros, fuertes y personalizados.

Esta guía explica por qué el titanio encaja con la impresión 3D, destaca las tecnologías clave y muestra dónde se utiliza, lo que le ayuda a ver si se adapta a su próximo proyecto de alto rendimiento.

Por qué el titanio encaja en la impresión 3D

El mecanizado tradicional es un reto

- La baja conductividad térmica del titanio conduce a un rápido desgaste de la herramienta y baja eficiencia en el mecanizado CNC.

- Los métodos convencionales desperdician una gran cantidad de material y el titanio es caro, lo que aumenta los costos de producción.

La impresión 3D reduce el desperdicio de material y aumenta la eficiencia, lo que la convierte en una forma más inteligente de producir piezas de titanio.

Excelentes propiedades del material

- Su alta relación resistencia-peso lo hace ideal para componentes ligeros y de alta resistencia.

- Su excelente biocompatibilidad respalda su uso en implantes y dispositivos médicos.

- La resistencia superior a la corrosión garantiza la estabilidad a largo plazo en entornos químicos y de agua de mar.

- El titanio resiste la fatiga y el agrietamiento, incluso bajo un uso intenso.

- Permanece estructuralmente estable a altas temperaturas, ofreciendo un fuerte rendimiento térmico.

Ideal para geometrías complejas

La ductilidad del titanio permite la impresión 3D de formas complejas difíciles de hacer con métodos tradicionales. También permite canales y redes internas a través de la optimización de la topología, lo que aumenta el rendimiento.

| Sector | Propiedades | Aplicaciones |

| Aeroespacial | Resistencia a la corrosión Alta relación resistencia-peso Resistencia al calor | Estructuras de fuselaje y alas, álabes de compresores, rotores y otras piezas de motores de turbina |

| Médico | Excelente resistencia Biocompatibilidad (no tóxico, no alergénico) | Dispositivos ortopédicos como implantes de columna, cadera y rodilla |

| Automoción y Carreras | Resistencia a la corrosión Alta relación resistencia-peso Resistencia al calor | Pinzas de freno, soportes, llantas y montantes |

Beneficios de la impresión 3D de titanio

En la industria aeroespacial, la impresión 3D de titanio ayuda a reducir la relación compra-a-fly, un término que describe el peso de la materia prima comprada en comparación con el peso de la pieza final.

Con los métodos tradicionales, las piezas de titanio pueden tener una relación de compra a venta de 12:1 a 25:1. Eso significa que hasta el 90% del material costoso se corta y se desperdicia.

La impresión 3D de titanio reduce esta relación a alrededor de 3:1 a 12:1, utilizando solo el material necesario para la pieza y generando un desperdicio mínimo de las estructuras de soporte.

En el caso de materiales costosos como el titanio, esta reducción supone un ahorro significativo y una mayor eficiencia.

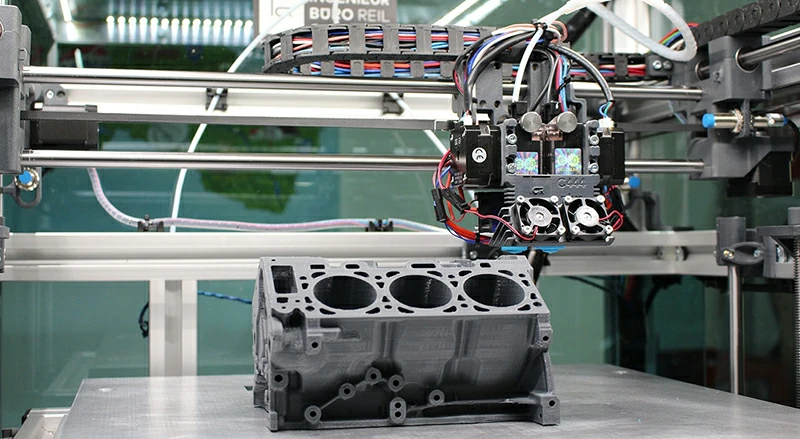

Aplicaciones de impresión 3D de titanio

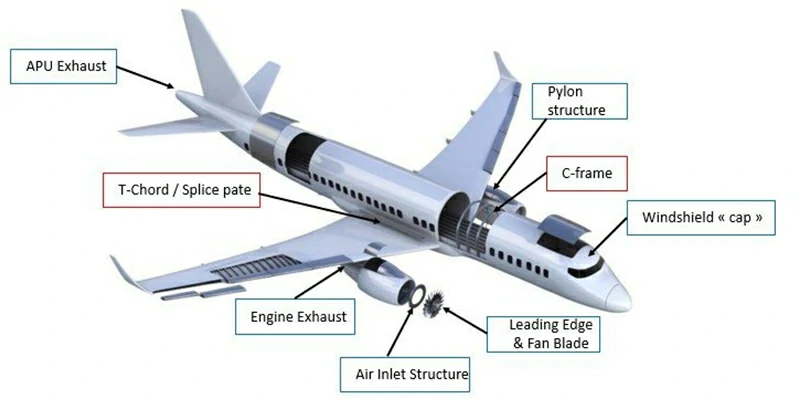

Aeroespacial

Para las empresas aeroespaciales, la impresión 3D de titanio ayuda a reducir el peso de las estructuras de alta carga. Es ideal para motores a reacción, turbinas de gas y varios componentes de fuselaje.

Liebherr-Aeroespacial & Transportation SAS, uno de los principales proveedores aeroespaciales, comenzó a producir en masa soportes de tren de aterrizaje de titanio impresos en 3D para el Airbus A350 XWB a principios de este año.

Mediante el uso de la impresión 3D de titanio, Liebherr redujo el peso del soporte en un 29 % y aumentó su rigidez.

Contáctanos ahora

Boeing también ha hecho una gran apuesta por la impresión 3D de titanio. Desde 2015, se ha asociado con la empresa noruega de impresión 3D de metal Norsk Titanium para producir grandes piezas estructurales de titanio para el 787 Dreamliner.

En 2017, Boeing utilizó la tecnología patentada de Norsk Rapid Plasma Deposition (RPD) para crear una pieza de titanio sin nombre, que fue certificada por la Administración Federal de Aviación (FAA) de Estados Unidos.

Piezas impresas y mecanizadas en 3D por Norsk Titanium

Boeing utiliza la tecnología patentada de Norsk Rapid Plasma Deposition (RPD) para producir componentes de titanio.

Contáctanos ahora

Médico

En el campo de la medicina, los implantes de titanio impresos en 3D se utilizan ampliamente en cirugías de columna, cadera, rodilla y extremidades. Permiten una personalización personalizada a gran escala y mejoran significativamente los resultados de los pacientes.

Osseus Fusion Systems, una empresa con sede en Estados Unidos, desarrolla este tipo de dispositivos. Su implante espinal de titanio impreso en 3D, el dispositivo de fusión intersomática Aries-L, cuenta con una rejilla multiplanar patentada y una topología de microsuperficie optimizada que promueven una integración ósea más rápida.

Implantes espinales de titanio de Osseus

Osseus utiliza la impresión 3D de titanio para fabricar sus dispositivos de fusión intersomática.

Contáctanos ahora

A medida que más fabricantes médicos adoptan la fabricación aditiva en la producción, el número de implantes quirúrgicos impresos en 3D a base de titanio aprobados por la FDA sigue creciendo.

En 2023, ChoiceSpine recibió la aprobación de la FDA para su Blackhawk Ti, un sistema espaciador intersomática cervical de titanio impreso en 3D.

Contáctanos ahora

Automoción y automovilismo

Si bien la impresión 3D ofrece claras ventajas, el mercado automotriz de consumo es muy sensible a los costos, lo que limita el uso de este material costoso en la mayoría de los vehículos.

Uno de los usos más notables de la impresión 3D de titanio en el mundo del automóvil es el desarrollo de pinzas de freno de Bugatti para su superdeportivo Chiron.

Pinza de freno de titanio de Bugatti

Pinza de freno de titanio de Bugatti

Con unas medidas de 41 x 21 x 13,6 cm, la pinza se imprimió en 3D con tecnología SLM en solo 45 horas.

Contáctanos ahora

El año pasado, la compañía probó con éxito la pinza, demostrando que podía cumplir con las demandas extremas de resistencia, rigidez y temperatura.

El fabricante estadounidense de llantas HRE es otra empresa que se beneficia de la impresión 3D de titanio.

Rueda de titanio impresa en 3D de HRE

HRE utilizó la tecnología Laser Powder Bed Fusion (LPBF) para imprimir en 3D un cubo de rueda de forma compleja, logrando una reducción de peso del 19% en el proceso.

Contáctanos ahora

Bicicletas y productos de consumo

El titanio impreso en 3D se utiliza ampliamente en bicicletas de alto rendimiento, para cuadros, bielas y palancas de freno, ofreciendo la resistencia del aluminio, la ligereza de la fibra de carbono y una mejor sostenibilidad.

El fabricante de bicicletas Ribble lanzó la Allroad Ti, con un cuadro de titanio impreso en 3D.

Contáctanos ahora

A principios de este año, Silca lanzó su última línea de productos impresos en 3D, que incluye una gama de patillas de cambio de titanio.

Contáctanos ahoraVerve Cycling se asoció con Metron Additive Engineering para rediseñar su juego de bielas mediante impresión 3D, reduciendo el peso y mejorando la personalización.

Contáctanos ahora

Cabeza de palo de golf impresa en 3D con tecnología Futai

Ofrece a los golfistas una mayor distancia, una mayor estabilidad del tiro y una mayor tolerancia.

Contáctanos ahoraFabricación

El fabricante de semiconductores ASML recurrió a la impresión 3D de titanio por razones completamente diferentes. Sus bandejas portadoras de obleas de titanio ahora se imprimen en 3D en lugar de forjarse, lo que ahorra un 64% en materia prima y acelera la entrega.

La empresa de fabricación aditiva metálica Norsk Titanium utilizó una plataforma de deposición de energía dirigida (DED) para imprimir una preforma de Ti64 de 80 kg (alrededor de 176 libras) de forma casi neta para la producción de obleas de semiconductores.

Productos de precisión y electrónica

La impresión 3D permite la creación de piezas de titanio ultrafinas, complejas y de alta precisión, lo que la hace ideal para cajas de relojes, como las de Panerai y Holthinrichs.

En 2023, la marca de teléfonos inteligentes Honor lanzó el teléfono plegable Magic V2, con una cubierta de bisagra de titanio impresa en 3D que es más liviana que su versión anterior de aluminio, pero un 150% más resistente.

Cubierta de bisagra de titanio impresa en 3D

Según Honor, es la clave del rendimiento de plegado suave y duradero del producto.

Contáctanos ahora

¿Cuáles son las principales tecnologías de impresión 3D de titanio?

Fusión de lecho de polvo láser (LPBF / SLM / DMLS)

La fusión de lecho de polvo láser (SLM/DMLS/LPBF) utiliza un láser de alta potencia en un entorno de gas inerte para fundir selectivamente capas de polvo de titanio esférico, que se solidifican rápidamente.

Es ideal para piezas complejas de tamaño pequeño a mediano con tolerancias estrictas, como implantes ortopédicos y componentes aeroespaciales.

SLM, DMLS y LPBF son términos específicos de la marca para esencialmente la misma tecnología de fusión de lecho de polvo basada en láser.

Fusión de lecho de polvo por haz de electrones (EBM / EB PBF)

La fusión de lecho de polvo por haz de electrones (EBM) funde el polvo de titanio capa por capa utilizando un haz de electrones en un entorno de vacío. El proceso mantiene una plataforma de construcción a alta temperatura para reducir la tensión residual y evitar la oxidación.

Es adecuado para implantes grandes y piezas aeroespaciales que requieren una baja tensión interna y una excelente calidad de material.

Deposición de energía dirigida (DED)

La deposición de energía dirigida (DED) utiliza un láser, un haz de electrones o un arco como fuente de calor para fundir polvo o alambre de titanio directamente en un baño fundido, depositando material pista por pista.

Ofrece altas tasas de deposición y es ideal para producir o reparar piezas grandes de hasta un metro de tamaño. La materia prima de alambre se puede utilizar para reducir los costos de material.

Las variantes clave de DED incluyen la fabricación aditiva por haz de electrones (EBAM), la deposición de metal por láser (LMD/LENS) y la fabricación aditiva por arco de alambre (WAAM).

Inyección de aglutinante

La inyección de aglutinante rocía un aglutinante líquido sobre capas de polvo de titanio para formar una "pieza verde", que luego se sinteriza para lograr la densidad completa.

Este método permite la impresión rápida y la producción en serie de piezas geométricas más sencillas, lo que lo hace adecuado para la fabricación de volumen medio.

Fabricación de metales basada en litografía (LMM)

LMM construye piezas verdes curando resina fotosensible mezclada con polvo de titanio capa por capa usando luz.

A continuación, la resina se elimina mediante sinterización, densificando la pieza final. LMM permite una resolución a nivel de micras y es ideal para producir piezas muy detalladas a pequeña escala, como microcanales y dispositivos MEMS.

Procesos de alta tasa de deposición (RPD, pulverización en frío, etc.)

La deposición rápida por plasma (RPD) y la pulverización en frío son técnicas de fabricación aditiva de alta tasa de deposición para grandes piezas de titanio. RPD utiliza un haz de plasma para derretir el alambre de titanio para una acumulación eficiente, perfecta para piezas aeroespaciales estructurales como vigas y trenes de aterrizaje.

Cold Spray, por otro lado, impulsa partículas de metal sólido a velocidades supersónicas para unirse a temperatura ambiente, prácticamente sin zona afectada por el calor. A menudo se usa para reparaciones en el campo o construcciones de paredes gruesas.

Estos procesos son muy eficientes para producir piezas de más de un metro de tamaño, aunque generalmente requieren un mecanizado posterior para la precisión de la superficie.

Técnicas de posprocesamiento para aleaciones de titanio impresas en 3D

Después de la impresión, el posprocesamiento es esencial para lograr las propiedades mecánicas y el acabado superficial requeridos. A continuación se muestran los métodos de posprocesamiento más comunes para las aleaciones de titanio.

Tratamiento térmico

El tratamiento térmico mejora significativamente las propiedades mecánicas como la fuerza, la tenacidad y la resistencia a la fatiga. A menudo se aplica a componentes estructurales de alta tensión.

Por ejemplo, el Ti-6Al-4V (Ti64) puede alcanzar un límite elástico superior a 950 MPa después del tratamiento térmico, e incluso superior a 1000 MPa con HIP, manteniendo una elongación del 9-15% y una excelente estabilidad estructural.

Prensado isostático en caliente (HIP)

HIP combina alta temperatura y presión para eliminar la porosidad interna del proceso de impresión 3D, mejorando la densidad y la resistencia interna.

El proceso suele funcionar a unos 1000 °C en una atmósfera de vacío o argón durante aproximadamente una hora.

Las piezas de titanio tratadas con HIP pueden alcanzar una densidad cercana a la forja (alrededor del 99,5%) con una elongación y tenacidad significativamente mejoradas.

Mecanizado de precisión CNC

Si bien la impresión 3D ofrece libertad de diseño, las características de alta precisión, como las superficies de acoplamiento, los orificios roscados y las ranuras de sellado, aún requieren mecanizado CNC para cumplir con tolerancias estrictas.

Técnicas de acabado superficial

- Pulido: Crea un acabado similar al de un espejo, común en dispositivos médicos y piezas decorativas de primera calidad.

- Volteado: Elimina las rebabas en la producción en lotes, dejando una superficie mate uniforme.

- Arenado y bruñido: Mejore la adherencia del recubrimiento o logre texturas finas.

Estos tratamientos mejoran el tacto, la resistencia a la corrosión y la adaptabilidad funcional de las piezas de titanio.

Descripción general de las aleaciones de titanio para impresión 3D

A la hora de seleccionar una aleación, es importante tener en cuenta factores como la carga, la temperatura, el entorno de corrosión y la biocompatibilidad. Esto garantiza que maximice tanto la libertad de diseño como las ventajas de los materiales que ofrece la fabricación aditiva.

| Aleación | Características principales | Principales aplicaciones |

| Ti-6Al-4V (Grado 5) | Aleación de titanio α+β más utilizada; Excelente relación resistencia-peso y resistencia a la corrosión | Estructuras aeroespaciales, piezas de rendimiento, dispositivos médicos generales |

| Ti-6Al-4V ELI (Grado 23) | Versión intersticial extra baja de Grado 5; Excelente biocompatibilidad | Implantes ortopédicos, implantes dentales, prótesis personalizadas |

| Ti-5Al-5V-5Mo-3Cr (Ti-5553) | β-titanio de alta resistencia con excelente resistencia a la fluencia y tenacidad | Tren de aterrizaje, cajas de motor, estructuras militares de alta carga |

| Ti-6Al-2Sn-4Zr-2Mo (Ti-6242) | Excelente rendimiento a altas temperaturas mientras mantiene la resistencia | Secciones calientes de motores a reacción, componentes de motores de carreras |

| Ti-3Al-2.5V (Grado 9) | Resistencia media con buena soldabilidad y resistencia a la corrosión | Tuberías químicas y de petróleo y gas, cuadros de bicicleta |

| β21S (Ti-15Mo-3Nb-3Al-0.2Si) | Avanzado β-titanio; Alta resistencia, resistencia a la fluencia y a la oxidación | Motores a reacción, brackets ortodónticos, sujetadores ortopédicos |

| TA15 (Ti-6Al-2Zr-1Mo-1V) | Titanio casi α con alta resistencia específica y estabilidad térmica | Bastidores de carga de alta temperatura, refuerzos de piel de avión |

Impresora 3D para titanio

Fusión de lecho de polvo láser (LPBF / SLM / DMLS)

- EOS:M 290,M 400-4

- Aditivo GE / Aditivo Colibrium: Serie M2 5, línea M

- Soluciones Nikon SLM: NXG X12, NXG 600

- Sistemas 3D: DMP Flex 350, Factory 500

- Velo3D: Zafiro, Zafiro XC

- TRUMPF:TruPrint 2000,3000,5000

- Renishaw:Serie RenAM 500

- Agregar:FormUp 350

Fusión de lecho de polvo por haz de electrones (EBM / EB PBF)

Aditivo GE Arcam: Q10 Plus, Q20 Plus, Spectra H

Deposición de energía dirigida (DED)

- Sciaky: EBAM 110, EBAM 300 (haz de electrones + hilo de titanio)

- Fabricación MELD: Serie L de MELD (deposición por fricción de estado sólido utilizando varillas o barras de titanio)

Inyección de aglutinante

- Metal de sobremesa: Sistema de producción P-50, serie X

- Metal de escritorio P-1: Requiere un "kit de seguridad reactiva" para admitir materiales reactivos como el titanio y el aluminio

- Forjado: PX100

Fabricación de filamentos metálicos fundidos (Metal FFF / BMD)

Metal de sobremesa: Studio System 2 (tecnología BMD con filamento Ti-6Al-4V dedicado)

Pulverización en frío: tecnología de deposición de alta velocidad de estado sólido

Spee3D:DeformaciónSPEE3D

Coste de la impresora 3D de titanio

El coste es un factor clave que muchas empresas deben evaluar antes de adoptar la impresión 3D de titanio.

Alta inversión inicial

- Las impresoras 3D de titanio de grado industrial suelen oscilar entre 250.000 y 1.000.000 de dólares.

- El polvo de aleación de titanio esférico de alta pureza cuesta entre 300 y 600 dólares por kilogramo.

- Muchas empresas optan por trabajar con proveedores de servicios de impresión 3D. El coste final de la impresión suele ser varias veces superior al coste del material, dependiendo de la complejidad de la pieza y de las necesidades de posprocesamiento.

Por qué sigue valiendo la pena la inversión

- Los materiales ligeros y de alta resistencia reducen el peso de la aeronave, ahorrando combustible y ampliando la autonomía, lo que se traduce en un ahorro de costes operativos a largo plazo.

- La biocompatibilidad del titanio y la flexibilidad de diseño de la impresión 3D permiten implantes que se adaptan mejor a cada paciente, lo que mejora los resultados quirúrgicos y reduce la necesidad de cirugías de revisión.

- Las aleaciones de titanio ofrecen una excelente resistencia a la fatiga a altas temperaturas, lo que las hace ideales para piezas críticas en motores a reacción, estructuras de misiles y componentes de carreras.

La impresión 3D de titanio no es solo un método de fabricación, sino que es una fuerza impulsora para aumentar el rendimiento y la libertad de diseño.

Para las industrias con entornos exigentes, requisitos personalizados u objetivos estrictos de ligereza, el valor entregado en rendimiento de materiales, optimización estructural y eficiencia operativa supera con creces el costo inicial.

Retos de la impresión 3D: las barreras técnicas detrás del alto rendimiento

Falta de normas y certificación unificadas

En la actualidad, los estándares para combinar el titanio con la fabricación aditiva aún están poco desarrollados. Esto supone una barrera en industrias de alto riesgo como la aeroespacial y la médica.

Por ejemplo, Boeing se asoció con Oerlikon ya en 2018 para trabajar en la estandarización de la impresión 3D de titanio, con el objetivo de cumplir con los requisitos de seguridad de vuelo de la FAA (Administración Federal de Aviación) y el DoD (Departamento de Defensa).

Alto costo del polvo de titanio

El polvo de titanio para impresión 3D debe tener una alta pureza, una excelente esfericidad y una distribución uniforme del tamaño de partícula. Producirlo requiere mucha energía y un control estricto, manteniendo los precios altos, generalmente alrededor de $ 300-600 por kilogramo.

Control complejo de la temperatura y gestión del calor

Con un punto de fusión de 1668 °C, el titanio exige un control térmico preciso durante la impresión.

La entrada de calor inadecuada puede causar tensión interna, deformación o agrietamiento, lo que puede comprometer gravemente la integridad estructural y la vida útil, especialmente crítica para aplicaciones aeroespaciales y de implantes.

Dificultades para lograr una sinterización y densidad uniformes

El rendimiento mecánico de las piezas de titanio depende en gran medida de la uniformidad y la densidad logradas durante la sinterización o la fusión.

La porosidad, las inclusiones o las inconsistencias microestructurales pueden provocar concentraciones de tensión y posibles puntos de fallo, especialmente cuando se imprimen geometrías complejas.

Desafíos en el diseño y remoción de estructuras de soporte

La impresión 3D de titanio a menudo requiere estructuras de soporte fuertes e intrincadas para evitar colapsos o distorsiones a altas temperaturas.

Después de la impresión, estos soportes deben retirarse con precisión, sin dañar la pieza, lo que supone una complejidad añadida en el proceso general.

Descripción general de los proveedores de titanio y polvo de aleación de titanio

Chalco Titanio

Chalco Titanio, un proveedor líder de titanio en China, está expandiendo activamente su negocio de polvo de aleación de titanio para la fabricación aditiva.

Ofrece materiales de titanio de grado industrial y aeroespacial, admite el desarrollo de aleaciones personalizadas y proporciona un suministro a granel rentable, que atiende a los mercados aeroespacial, médico y automotriz en todo el mundo. Cotización rápida

Tecnología de carpintería

Ofrece polvos de aleación Ti-6Al-4V ELI (Grado 23) de grado médico y aeroespacial con un sistema de certificación bien establecido. Presta servicios ampliamente a fabricantes de implantes médicos, dispositivos ortopédicos y dentales.

IperionX

Un proveedor con sede en EE. UU. centrado en el reciclaje sostenible de titanio. Desarrolla polvos de titanio ecológicos para impresión 3D, promoviendo soluciones de fabricación aditiva bajas en carbono.

Sandvik / Águila pescadora

Proporciona polvos certificados Osprey Ti-6Al-4V Grado 5 y Grado 23 con un control de lote consistente. Ampliamente utilizado en aplicaciones aeroespaciales y médicas.

AP&C (Colibrium Additive, parte de GE Additive)

Un líder mundialmente reconocido en atomización de polvo de titanio. Sus productos son compatibles con los procesos de fabricación aditiva por láser y haz de electrones.

Servicio de impresión 3D de titanio

Para la mayoría de las empresas o usuarios individuales, comprar una impresora 3D de metal de alto costo para producir piezas de titanio no es práctico. Afortunadamente, ahora hay muchos servicios maduros de impresión 3D de titanio de terceros disponibles para entregar piezas metálicas de alta calidad de forma rápida y eficiente.

A la hora de elegir un servicio de impresión, es importante confirmar el tipo de aleación de titanio que se ofrece (como Ti-6Al-4V o titanio comercialmente puro). Algunos grados especializados, como las versiones CP-Ti o ELI, pueden requerir pedidos personalizados o tiempo de entrega adicional.

Por ejemplo, en la plataforma de fabricación bajo demanda Craftcloud, reconocida mundialmente, los usuarios pueden simplemente cargar un archivo CAD, seleccionar el titanio como material y recibir cotizaciones instantáneas de varios socios de fabricación. A continuación, los usuarios pueden elegir un proveedor en función del precio, el plazo de entrega o la ubicación.

En la actualidad, los principales fabricantes de equipos, como 3D Systems, EOS y SLM Solutions, así como los proveedores de polvo, como Sandvik y Carpenter Additive, también ofrecen servicios de impresión de titanio personalizados. Estos servicios son ampliamente utilizados en industrias de alta demanda como la médica, aeroespacial, automotriz y herramientas.

Preguntas frecuentes sobre la impresión 3D de titanio

¿Qué tan fuerte es el titanio impreso en 3D?

Su resistencia puede coincidir con las piezas forjadas, lo que lo hace adecuado para componentes estructurales de alta carga.

¿Qué materiales no se pueden imprimir en 3D?

Algunos metales altamente reactivos y materiales compuestos siguen siendo un reto para la impresión 3D comercial y aún no se utilizan ampliamente.

¿Qué es el filamento de titanio de una impresora 3D?

Es un filamento de polímero infundido con polvo de titanio, utilizado en impresoras metálicas de tipo FDM.

¿Cómo funciona la impresión 3D de titanio?

Utiliza un láser o un haz de electrones para derretir polvo de titanio o alambre capa por capa para formar una pieza.

¿Qué es la impresión 3D de polvo de titanio?

Es polvo de aleación de titanio esférico de alta pureza especialmente fabricado para la fabricación aditiva.