Soldadura fuerte de titanio y aleaciones de titanio

Industrias del titanio : Jul. 19, 2025La soldadura fuerte de titanio es un proceso avanzado que puede lograr conexiones livianas, de alto sellado y resistentes a la corrosión. Es ampliamente utilizado en la industria aeroespacial, equipos médicos, equipos de intercambio de calor e instrumentos de precisión. En comparación con la soldadura, la soldadura fuerte muestra una mayor flexibilidad en estructuras complejas, piezas de paredes delgadas o materiales diferentes. Sin embargo, las características del titanio en sí también plantean muchos desafíos de proceso.

Desafíos de la soldadura fuerte de titanio

El titanio es extremadamente sensible al oxígeno y al nitrógeno, y formará rápidamente una película de óxido densa cuando aumente la temperatura. Esta película dificultará seriamente la humectación y el flujo del material de soldadura fuerte, lo que afectará la resistencia y el sellado de la junta. Por lo tanto, la soldadura fuerte de titanio debe realizarse en un entorno con un contenido de oxígeno extremadamente bajo, que generalmente requiere un grado de vacío inferior a 10 ⁻⁴ Pa, o utilizando argón de alta pureza con una pureza superior al 99,999% como atmósfera protectora.

Además de su alta actividad química, el titanio tiene una baja conductividad térmica y un alto punto de fusión, lo que dificulta la distribución uniforme de la entrada de calor. Durante la soldadura fuerte, el sobrecalentamiento local puede provocar fácilmente el engrosamiento del grano, la transformación estructural e incluso el agrietamiento de las juntas, especialmente cuando se trata de aleaciones de titanio α+β como el Ti-6Al-4V.

Procesos comunes de soldadura fuerte

Soldadura al vacío

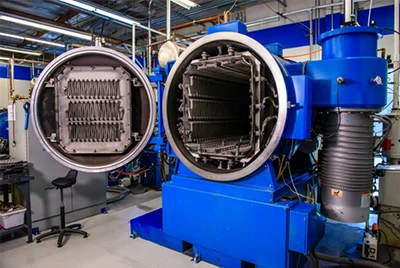

La soldadura al vacío se considera el proceso más maduro y confiable para la soldadura fuerte de aleación de titanio. Es particularmente adecuado para componentes con estructuras complejas, alta resistencia y altos requisitos de sellado, como intercambiadores de calor aeroespaciales, tuberías de sistemas hidráulicos, componentes de enfriamiento de motores, etc.

El proceso generalmente se lleva a cabo en un horno de vacío, y el grado de vacío en el horno debe controlarse a 10 ⁻⁴ Pa o menos para aislar completamente el oxígeno y la humedad. La temperatura de soldadura fuerte generalmente se establece entre 880 ° C y 950 ° C, y se optimiza y ajusta de acuerdo con la composición del material de soldadura fuerte utilizado y el tamaño de la junta. En un entorno de vacío, la película de óxido en la superficie de titanio se elimina naturalmente y el material de soldadura fuerte puede lograr una humectación y difusión completas sin el uso de fundente.

La ventaja de la soldadura al vacío es que puede obtener una estructura de unión uniforme y sin inclusiones, y no se requiere un tratamiento de limpieza adicional en la superficie después de la soldadura. Es especialmente adecuado para productos con requisitos extremadamente altos de limpieza y propiedades mecánicas. Sin embargo, su inversión en equipos es grande, el ciclo de calentamiento es largo y la precisión del control del proceso es alta. Es más adecuado para la producción en masa y el procesamiento de piezas clave.

Soldadura por inducción vs soldadura por llama

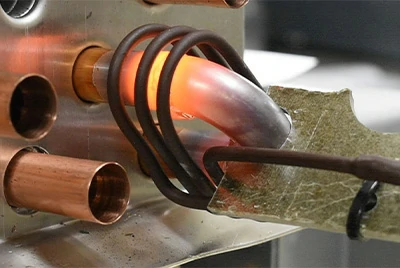

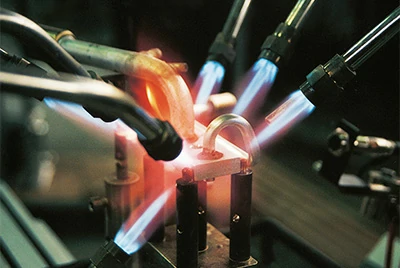

La soldadura por inducción y la soldadura por llama son dos soluciones comunes de unión de titanio de bajo costo cuando no se dispone de hornos de vacío o cuando solo se procesan pequeños lotes de piezas. Estos procesos se basan en el calentamiento localizado y el uso de fundentes especializados para romper la barrera de oxidación en la superficie del titanio.

TiBF-19 es el fundente específico de titanio más común, con buena actividad química y humectabilidad. Puede trabajar con materiales de soldadura fuerte a 760 °C a 815 °C, lo que permite soldar materiales de titanio al aire. El calentamiento por inducción tiene las ventajas de una alta eficiencia de calentamiento y una pequeña zona afectada por el calor, mientras que el calentamiento por llama es fácil de operar manualmente y tiene una gran flexibilidad.

Sin embargo, dado que este tipo de proceso opera en un ambiente abierto, no puede bloquear completamente el contacto con el oxígeno en el aire, por lo que es fácil producir defectos como inclusiones de oxidación y poros. Esto lo hace más adecuado para componentes que no soportan carga, prototipos de instrumentos o muestras experimentales con requisitos estructurales más bajos, pero no se recomienda para el servicio a largo plazo o componentes de carga.

Soldadura fuerte activa

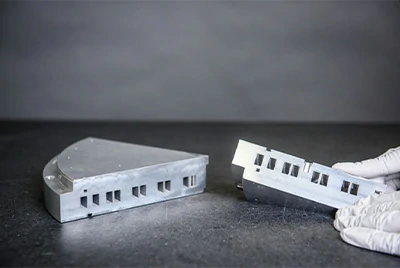

Cuando los objetos de conexión incluyen materiales no metálicos como cerámica, vidrio, cuarzo, etc., el proceso de soldadura tradicional no es competente debido a una humectabilidad insuficiente. En este momento, se requiere soldadura fuerte de metal activo (aleación de soldadura fuerte, conocida como ABA).

La tecnología de soldadura fuerte activa consiste en utilizar materiales de soldadura fuerte que contienen elementos activos como el titanio y el circonio, que reaccionan químicamente con la superficie cerámica a altas temperaturas para formar compuestos estables, logrando así una conexión húmeda y firme. Los materiales de soldadura fuerte comunes incluyen aleaciones de Ti-Zr-Ni-Cu, etc., y el rango de temperatura típico de soldadura fuerte es de 850 °C a 930 °C.

La soldadura fuerte activa todavía tiene requisitos estrictos para la atmósfera. Generalmente se lleva a cabo bajo la protección de gas inerte de alto vacío o alta pureza (como el argón) para evitar que los elementos activos del material de soldadura fuerte reaccionen con el oxígeno. Al mismo tiempo, detalles como la adaptación a la tensión térmica de la interfaz metal-cerámica y el control del espesor de la capa de reacción también deben diseñarse estrictamente para garantizar la hermeticidad y la estabilidad a largo plazo de la junta.

El proceso de soldadura fuerte activa se usa ampliamente en la combinación de carcasas de dispositivos ópticos, ventanas infrarrojas, carcasas de cerámica de sensores y bases de titanio, y es un medio técnico importante para lograr un empaque de precisión de titanio.

Clasificación del metal de aportación para soldadura fuerte

Los metales de aportación de titanio para soldadura fuerte se pueden dividir aproximadamente en cinco categorías según los componentes básicos de su composición química: a base de plata, a base de titanio, a base de aluminio, a base de paladio y a base de circonio.

La siguiente tabla muestra los metales de aportación comunes para soldadura fuerte y sus rangos de temperatura aplicables:

| Soldadura fuerte de metal de aportación | Rango de temperatura de soldadura fuerte (°C) |

| Base de plata | 720–950 |

| Base de titanio | 850–1020 |

| Base de aluminio | 600–750 |

| A base de paladio | 1050–1150 |

| A base de circonio | 790–950 |

Soldadura a base de plata

La soldadura a base de plata tiene un punto de fusión bajo, buena fluidez y fuerte humectabilidad, y es adecuada para unir metales diferentes como titanio y cobre, latón y acero inoxidable. Su rango de temperatura de soldadura fuerte es de 720 °C a 950 °C, y es una soldadura de uso común adecuada para entornos de bajo aporte de calor.

Este tipo de soldadura es especialmente adecuado para el proceso de conexión rápida de piezas sensibles al calor, componentes de instrumentos pequeños o accesorios de titanio de grado médico. Debe usarse con fundente especial, como TiBF-19, para mejorar el efecto humectante de la superficie de titanio. No es adecuado para su uso a largo plazo en entornos de alta temperatura o altamente corrosivos.

Metal de aportación para soldadura fuerte a base de titanio

Los metales de aportación para soldadura fuerte a base de titanio están diseñados para conexiones de alto rendimiento entre aleaciones de titanio o entre titanio y aleaciones similares, con un rango de temperatura de soldadura fuerte de 850 °C a 1020 °C. Los sistemas de aleación típicos como Ti-Cu-Ni tienen altos puntos de fusión, alta resistencia y buenas propiedades de unión por difusión.

Los metales de aportación para soldadura fuerte a base de titanio se utilizan ampliamente en la industria aeroespacial, intercambiadores de calor de alta resistencia, tuberías hidráulicas y otras ocasiones. Son los materiales preferidos para garantizar que la resistencia de la costura de soldadura fuerte sea cercana a la del material original y sean resistentes a las altas temperaturas y la corrosión. Por lo general, se requiere que se utilicen en un entorno de argón de alta pureza o vacío, no requieren fundente y pueden lograr conexiones limpias y de alta resistencia.

Metal de aportación para soldadura fuerte a base de aluminio

Los metales de aportación para soldadura fuerte a base de aluminio son metales de aportación para soldadura fuerte a baja temperatura con un rango de temperatura de soldadura fuerte de 600 °C a 750 °C. Son adecuados para la conexión a baja temperatura de aleaciones de titanio y aluminio o ciertas piezas metálicas ligeras.

Aunque el aluminio tiene poca humectabilidad en la superficie del titanio, los metales de aportación de soldadura fuerte a base de aluminio aún se pueden usar como materiales de conexión auxiliares para estructuras de titanio en algunos materiales compuestos o estructuras de empaque temporal. Cabe señalar que los metales de aportación de soldadura fuerte a base de aluminio reaccionan fácilmente con el titanio para formar fases frágiles y no se recomiendan para su uso en componentes que soportan tensiones o situaciones de servicio a largo plazo.

Soldadura a base de paladio

La soldadura a base de paladio tiene la temperatura de soldadura fuerte más alta, generalmente de 1050 °C a 1150 °C. Tiene una gran capacidad de humectación y resistencia a la corrosión, y es adecuado para sellado a alta temperatura, sistemas de alto vacío y ocasiones de conexión de metales preciosos.

Este tipo de soldadura se utiliza en entornos de conexión que requieren una confiabilidad extremadamente alta y una larga vida útil, como componentes aeroespaciales de alta temperatura, componentes de energía nuclear y costosos empaques de sensores. Dado que el paladio en sí es caro, este tipo de soldadura generalmente solo se usa en estructuras críticas.

Metal de aportación para soldadura fuerte a base de circonio

El rango de temperatura de soldadura fuerte del metal de aportación de soldadura fuerte a base de circonio es de 790 °C a 950 °C, y tiene una buena adaptabilidad en la conexión entre titanio y acero inoxidable, aleación de circonio o cerámica.

El circonio y el titanio son similares en estructura cristalina y coeficiente de expansión térmica, lo que puede aliviar eficazmente el problema de estrés térmico en la conexión de metales diferentes. Este tipo de material de soldadura fuerte funciona bien en equipos de energía nuclear, sistemas de tuberías químicas o condiciones de trabajo altamente corrosivas y tiene cierto potencial de desarrollo.

Fundente de soldadura fuerte

A altas temperaturas, la superficie del titanio se oxida fácilmente y se formará rápidamente una película de óxido duro. Esta película es como una pared que evita que la soldadura se adhiera y fluya, lo que hace imposible que los metales estén firmemente conectados. Para resolver este problema, generalmente necesitamos agregar fundente durante la soldadura fuerte. La función del fundente es "limpiar" esta película de óxido para que la soldadura pueda fluir suavemente hacia la junta para completar la humectación y la conexión.

Fundente tipo fluoroborato

En la actualidad, el fundente de titanio más utilizado en la industria es el fundente de tipo borato de flúor. Por ejemplo, TiBF-19 es un producto representativo en esta categoría. Este fundente suele estar en forma de polvo blanco y contiene ingredientes como fluoruro de potasio y borato. A altas temperaturas, puede descomponer activamente la película de óxido en la superficie del titanio y, al mismo tiempo, formar una película protectora en el área calentada para evitar que el oxígeno nuevo entre en contacto con la superficie de titanio, lo que ayuda a que el material de soldadura fuerte fluya suavemente y se adhiera al material base.

Este tipo de fundente se utiliza principalmente en procesos de calentamiento local, como la soldadura fuerte por llama y la soldadura por inducción, y es especialmente adecuado para piezas pequeñas, muestras de prototipos o reparaciones in situ. Su rango de temperatura de funcionamiento es aproximadamente entre 750 °C y 900 °C. Sin embargo, dejará residuos después de su uso y debe limpiarse a fondo con agua caliente o soluciones químicas después de la soldadura, de lo contrario corroerá o contaminará la junta.

Sistema de soldadura fuerte activo

En un horno de vacío o bajo la protección de argón de alta pureza, también podemos evitar agregar fundente externo. Esto se debe a que algunos materiales de soldadura fuerte contienen "elementos activos", como titanio o circonio. Estos elementos pueden reaccionar directamente con la superficie de titanio a altas temperaturas para eliminar la película de óxido y ayudar a que el material de soldadura humedezca bien el material base, lo que constituye el llamado "sistema de soldadura activa".

Este método es más limpio, no tiene residuos y no requiere limpieza después de la soldadura. Es particularmente adecuado para productos con altos requisitos de limpieza y sellado, como intercambiadores de calor de aviación, equipos médicos de precisión y envases de cerámica de titanio. Aunque este método de soldadura fuerte tiene altos requisitos de equipo, la calidad de la soldadura es más confiable y adecuada para industrias de alta gama.

Flujo halógeno

En los primeros días de la soldadura fuerte con titanio, se utilizaron algunos fundentes que contenían cloruro de zinc. Tienen una gran capacidad de eliminación de película, pero también tienen excelentes efectos secundarios. Este tipo de fundente es fácil de permanecer después de la soldadura, es altamente corrosivo para el titanio y no es fácil de limpiar. Por lo tanto, básicamente se ha eliminado en la industria moderna. Ahora solo se usa ocasionalmente en investigaciones de laboratorio o circunstancias especiales.

¿Cómo elegir correctamente el fundente de soldadura fuerte de titanio?

Al diseñar el proceso de soldadura fuerte para aleaciones de titanio, elegir el fundente correcto a menudo determina directamente si la soldadura puede tener éxito. Los diferentes entornos de proceso, los tipos de materiales de soldadura fuerte y los objetos de conexión tienen diferentes requisitos para el tipo y el rendimiento del fundente. La siguiente es una tabla de referencia para seleccionar fundente para soldadura fuerte de titanio.

Escenarios de usoTipo de fundente recomendadoInstrucciones aplicables

Soldadura al vacío + soldadura fuerte activa de metal de aportación (como BTi-5)No requiere fundenteLa soldadura contiene elementos activos, la interfaz reacciona espontáneamente, la superficie está limpia y sin residuos

Soldadura fuerte con llama en fundente tipo borato de fluoruro TiBF-19 Necesidad de eliminar la película de óxido, adecuado para mantenimiento, piezas pequeñas, proceso experimental

Soldadura fuerte por inducción (sin vacío)TiBF-19, TiFlux-AWaquelabilidad depende del fundente, preste atención a la limpieza de residuos posterior a la soldadura

Soldadura al vacío + soldadura a base de plataPoco o ningún fundenteEs necesario probar la humectación, y la rugosidad de la superficie puede reducir la dependencia del fundente

Soldadura fuerte de titanio y cerámica/vidrioNo se requiere fundente (soldadura activa)Utilice sistemas de soldadura fuerte de metal activo como las aleaciones Ti-Zr-Ni

Médico/aviación y otros escenarios que no requieren residuosSin fundente o fundente totalmente limpiableSe recomienda utilizar soldadura al vacío y soldadura fuerte activa de metal de aporte, o fortalecer el proceso de limpieza residual.

Parámetros clave del proceso de soldadura fuerte de titanio

En la soldadura fuerte con titanio, el control del espacio de la junta es muy crítico. El rango de espacio de superposición generalmente recomendado es de 0,025 a 0,1 mm, lo que puede garantizar que el material de soldadura fuerte pueda ingresar a la junta sin problemas a través de la acción capilar, pero no obstaculizará el flujo debido a que esté demasiado apretado ni formará defectos como poros y huecos debido a que es demasiado grande.

No se debe ignorar el tiempo de remojo durante la soldadura fuerte. Generalmente, debe mantenerse entre 5 y 15 minutos para garantizar que el material de soldadura fuerte esté completamente difundido y humedecido en la junta, al mismo tiempo que evita que el material base crezca de tamaño debido a las altas temperaturas a largo plazo, lo que afecta las propiedades mecánicas.

La velocidad de calentamiento debe controlarse dentro de los 10 ° C por minuto. La aleación de titanio tiene baja conductividad térmica. Si la temperatura aumenta demasiado rápido, el calor no puede difundirse de manera uniforme, lo que puede causar fácilmente estrés térmico en el área de soldadura e incluso causar deformaciones, grietas o cambios estructurales.

La atmósfera protectora también es indispensable. Hay dos métodos comúnmente utilizados. Uno es un entorno de alto vacío, generalmente el grado de vacío debe llegar a menos de 10 ⁻⁴ Pa; la otra es usar protección de argón de ultra alta pureza, la pureza debe alcanzar el 99,999%. Ambos métodos pueden prevenir eficazmente la reacción de oxidación del titanio durante el calentamiento.

Defectos comunes en la soldadura fuerte

Uno de los problemas más comunes en la soldadura fuerte de titanio son las inclusiones de óxido. Esto generalmente es causado por una disminución de la actividad de flujo o un vacío deficiente. Si el material de soldadura fuerte tiene poca humectabilidad, es probable que aparezcan inclusiones de óxido negro en la soldadura, lo que afecta la resistencia de la conexión.

Otro problema común es que la soldadura no puede llenar la junta sin problemas. Este fenómeno de acción capilar insuficiente a menudo se debe a que el espacio de la junta está diseñado para ser demasiado grande, o hay aceite, incrustaciones de óxido, etc. en la superficie que no se ha limpiado, lo que dificulta el flujo de soldadura.

Cuando se trata de conexiones metálicas diferentes, se debe prestar especial atención a la formación de compuestos intermetálicos quebradizos. Por ejemplo, entre el titanio y el hierro, la difusión excesiva puede formar fácilmente una fase frágil de Ti-Fe, y al conectar titanio y aluminio a altas temperaturas, también existe el riesgo de una fase frágil de Ti-Al. Un control razonable del tiempo y la temperatura del aislamiento es la clave para prevenir este problema.

Métodos de inspección y control de calidad

Después de la soldadura fuerte, se requiere una inspección de calidad para garantizar un rendimiento confiable de la junta. Se pueden utilizar métodos de prueba no destructivos como rayos X, ultrasonidos o penetración de tinte para identificar rápidamente defectos como poros, grietas, inclusiones, etc. sin destruir el producto.

Cuando sea necesario confirmar la resistencia de la unión, los ingenieros también realizarán pruebas destructivas. Las pruebas de resistencia al corte y resistencia al pelado pueden reflejar la firmeza de la conexión, mientras que el análisis microscópico metalográfico puede observar la estructura organizativa de la costura de soldadura fuerte para determinar si la humectación es suficiente, si hay una fase frágil o discontinuidad.

Aplicaciones típicas de la industria de la soldadura fuerte de titanio

En el campo de la aviación, los intercambiadores de calor livianos de titanio son una de las aplicaciones importantes de la tecnología de soldadura fuerte. Dichos productos suelen tener una estructura compleja y constan de múltiples canales. La soldadura al vacío puede garantizar que cada canal esté firmemente conectado y sin fugas, cumpliendo con los requisitos duales de alta resistencia y ligereza.

Contáctanos ahora

En dispositivos médicos, la biocompatibilidad del titanio se usa ampliamente. Por ejemplo, la aleación de titanio de grado 5 se utiliza para fabricar carcasas de endoscopios y sus piezas de conexión. La tecnología de soldadura fuerte puede lograr un método de conexión con una estructura precisa, soldaduras hermosas y sin impacto en la vida útil del dispositivo.

Contáctanos ahoraEl titanio se está volviendo cada vez más popular en la fabricación y reparación de joyas debido a su color único y textura liviana. La soldadura por inducción puede lograr una conexión perfecta de piezas de precisión mientras preserva la textura de la superficie metálica y mejora la apariencia del producto terminado.

Contáctanos ahora

Productos de soldadura fuerte de titanio que Chalco puede proporcionar

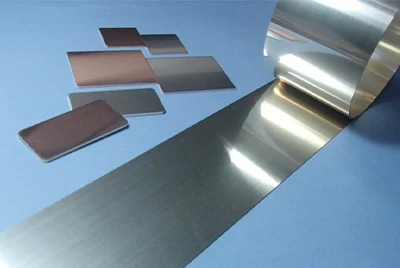

La placa compuesta soldada de acero al titanio es un material bimetálico que combina firmemente el titanio puro industrial con el acero al carbono o el acero inoxidable a través de un proceso de soldadura fuerte. Combina la resistencia a la corrosión del titanio con la resistencia mecánica del acero y se usa ampliamente en la estructura de revestimiento de tanques de almacenamiento de productos químicos, recipientes a presión e intercambiadores de calor.

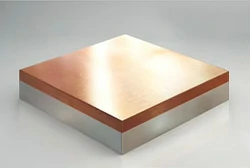

La placa compuesta de soldadura fuerte de titanio y cobre está hecha de una capa de titanio y una capa de cobre difundidas y conectadas por soldadura fuerte a alta temperatura. Tiene tanto la resistencia a la corrosión del titanio como la alta conductividad del cobre. A menudo se usa en piezas conductoras en las industrias de galvanoplastia, electrólisis y cloro-álcali, como placas catódicas, rieles conductores, placas de soporte de electrodos, etc. Es una solución ideal para reemplazar los componentes de soldadura de malla de titanio.

Las placas compuestas soldadas de titanio y aluminio combinan eficazmente capas de titanio con sustratos de aluminio a través de un proceso de soldadura fuerte controlado con precisión, creando un material compuesto liviano y resistente a la corrosión con excelente conductividad térmica. Este producto es adecuado para disipadores de calor aeroespaciales, paneles de gestión térmica de baterías, intercambiadores de calor de nueva energía y otras ocasiones con altos requisitos de peso y eficiencia de disipación de calor.

La tubería soldada de titanio-níquel es una tubería de estructura compuesta hecha de titanio puro y aleación de níquel o níquel mediante un proceso de soldadura fuerte. Tiene tanto la inercia del titanio como la propiedad antioxidante del níquel, y es particularmente adecuado para su uso en entornos electroquímicos especiales o de alta temperatura, corrosión fuerte o especiales, como condensadores, evaporadores y tuberías electrolíticas para mejorar la vida útil de las tuberías y la estabilidad electroquímica.

La junta de transición soldada de titanio y acero inoxidable es un conector estructural desarrollado para resolver el problema de la soldadura directa entre titanio y acero. Por lo general, se usa para combinar firmemente titanio, acero inoxidable y metales intermedios (como cobre y niobio) a través de la soldadura fuerte, y se usa en reactores, intercambiadores de calor, sistemas de tuberías y otras piezas de transición de metales diferentes para lograr una conexión confiable y un rendimiento de servicio a largo plazo.

Como proveedor profesional de materiales de titanio, Chalco no solo ofrece una variedad de placas compuestas soldadas de alta calidad, tuberías y juntas metálicas diferentes, como acero al titanio, cobre titanio y aluminio titanio, sino que también satisface las diversas necesidades de diferentes clientes en cuanto a especificaciones de materiales, formas estructurales y resistencia de conexión.

Chalco también tiene capacidades maduras de procesamiento de soldadura fuerte y servicio técnico. Podemos proporcionar a los clientes una variedad de opciones de proceso, como soldadura fuerte al vacío, soldadura fuerte por inducción, soldadura fuerte activa, etc., y admitir la personalización de lotes pequeños, el desarrollo de piezas de transición de metales diferentes, el ensamblaje de piezas estructurales complejas y otras soluciones de ingeniería.

Ya sea que necesite materias primas de soldadura fuerte estandarizadas o esté buscando productos estructurales de soldadura fuerte de titanio de alta hermeticidad, alta resistencia y producción en masa, Chalco puede brindarle soporte integral para todo el proceso, desde la selección de materias primas, el diseño del proceso hasta la entrega del producto.