¿Cómo cortar titanio?

Industrias del titanio : Jul. 2, 2025El titanio es ampliamente utilizado en las industrias aeroespacial, médica, automotriz y química debido a su excelente relación resistencia-peso, resistencia a la corrosión y alta durabilidad. Sin embargo, el titanio también se considera uno de los metales más difíciles de mecanizar.

Desde el desgaste de las herramientas hasta la gestión del calor, el corte de titanio plantea exigencias muy elevadas a los equipos y procesos.

Desafíos del corte de aleaciones de titanio

- Las propiedades físicas y químicas del titanio determinan su alta dificultad de mecanizado. Los desafíos comunes incluyen:

- Durante el corte, el calor se concentra en el filo de corte, lo que provoca fácilmente la deformación o el quemado del material, al tiempo que acelera el desgaste de la herramienta.

- Las herramientas y el equipo son más exigentes, ya que las herramientas ordinarias se desafilan o incluso se rompen fácilmente.

- Durante el corte, el titanio tiende a reaccionar con el oxígeno o el nitrógeno del aire, lo que afecta a la calidad de la superficie y al rendimiento posterior de la soldadura.

- Si el corte es incorrecto, la dureza en el área de corte aumenta, lo que dificulta el procesamiento posterior.

Métodos comunes para cortar titanio

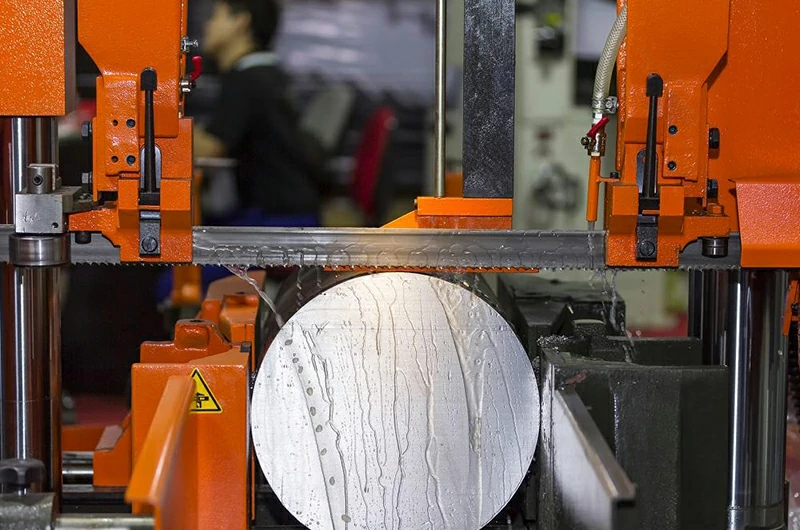

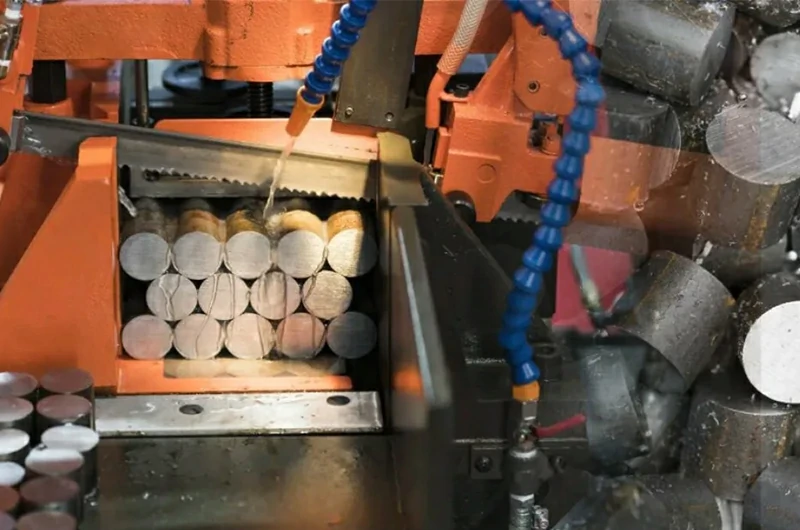

Corte con sierra de cinta

El corte con sierra de cinta es el método de corte mecánico tradicional más común. Corta físicamente el titanio con una hoja de sierra dentada y es adecuado para tamaños grandes, segmentación preliminar o materiales de mecanizado en bruto.

El corte con sierra de cinta tiene las ventajas de un bajo costo y una gran versatilidad. Es adecuado para aplicaciones de mecanizado en bruto y precorte. Con una pérdida mínima de material y una fácil operación, se adapta al corte inicial con requisitos de baja precisión.

Sin embargo, sus desventajas también son obvias, incluida una velocidad de corte más lenta, bordes de corte ásperos y menor precisión (tolerancia de aproximadamente ± 0,5 mm). Por lo general, se necesita un procesamiento CNC o de fresado posterior para mejorar la precisión.

Es adecuado para el procesamiento preliminar de varillas de titanio, piezas forjadas y placas gruesas (más de 20 mm). Los usos comunes incluyen el mecanizado en bruto de lingotes de titanio, el corte de piezas de trabajo y el corte inicial en el taller.

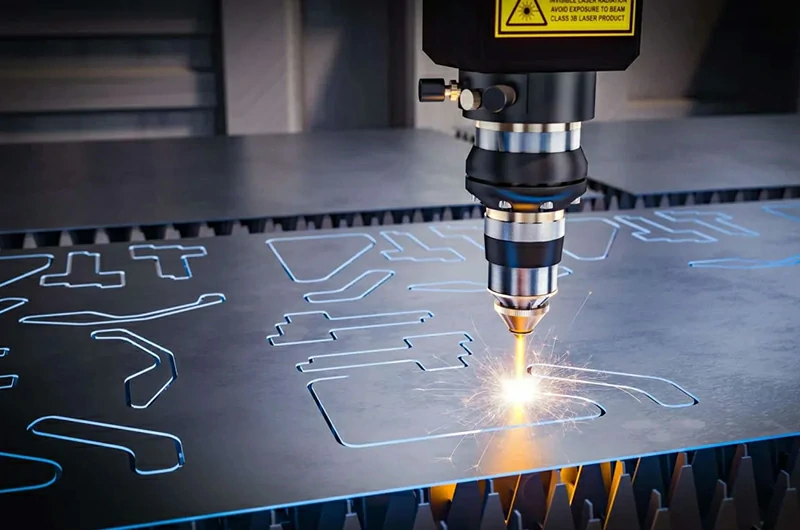

Corte por láser

El corte por láser utiliza un rayo láser de alta energía centrado en la superficie del titanio, lo que provoca la fusión y evaporación locales. Combinado con gas auxiliar de alta presión, logra un corte de alta precisión, adecuado para placas delgadas y formas complejas.

Las ventajas del corte por láser incluyen alta precisión (generalmente ±0,05 mm), bordes de corte limpios y corte estrecho (menos de 0,2 mm). Es ideal para el procesamiento de alta eficiencia y gran volumen de estructuras complejas.

Es especialmente adecuado para productos de titanio de paredes delgadas en los campos aeroespacial, médico y de electrónica de consumo.

Sin embargo, su zona afectada por el calor no se puede ignorar, ya que puede afectar el rendimiento del borde antes de soldar. Tampoco es adecuado para cortar placas gruesas (más de 6 mm) y tiene un alto costo de equipo inicial.

El corte por láser es adecuado para placas delgadas de titanio (≤6 mm) y piezas pequeñas con formas complejas. Las aplicaciones comunes incluyen carcasas de implantes médicos, soportes de paredes delgadas y plantillas de piezas aeroespaciales que requieren alta precisión.

Corte por chorro de agua

El corte por chorro de agua utiliza un chorro de agua a ultra alta presión mezclado con abrasivo granate para realizar el corte en frío, sin producir ninguna zona afectada por el calor. Es adecuado para el procesamiento de aleaciones de titanio con estrictos requisitos de propiedades superficiales y materiales.

El corte por chorro de agua no tiene zona afectada por el calor (ZAT) y puede cortar titanio de hasta 100 mm de grosor. Es ideal para aplicaciones donde no se permite la oxidación, la deformación o la concentración de tensiones.

La precisión de corte es estable (±0,1 mm y puede alcanzar ±0,05 mm con un equipo excelente) y casi no altera las propiedades del material.

Sin embargo, su velocidad de corte es relativamente lenta, los costos operativos son altos (debido al consumo de abrasivo) y los bordes cortados generalmente requieren esmerilado o biselado.

Es adecuado para placas de titanio de grosor medio a grueso (≥6 mm), compuestos y formas irregulares. Es ampliamente utilizado en estructuras de placas gruesas aeroespaciales, placas de dispositivos médicos y placas de titanio para intercambiadores de calor.

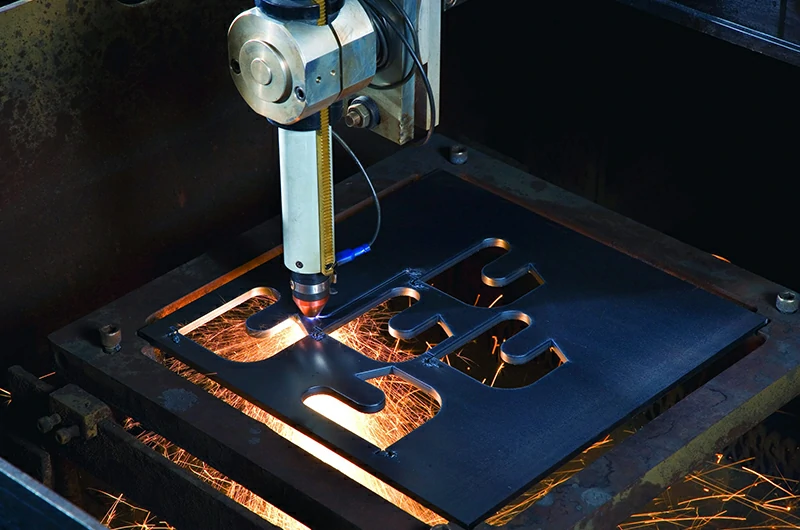

Corte por plasma

El corte por plasma utiliza un arco ionizado de alta temperatura para derretir y soplar instantáneamente el metal. Es un método de corte térmico de alta velocidad adecuado para el corte rápido de placas de titanio de grado industrial.

El corte por plasma es rápido y tiene un precio moderado. Es uno de los métodos de corte eficientes comúnmente utilizados para el corte industrial por lotes, especialmente adecuado para placas de titanio grandes con requisitos de baja precisión.

Sin embargo, sus desventajas son obvias: baja precisión de corte (±0,5 mm), bordes de corte ásperos y zonas severas afectadas por el calor. Los bordes a menudo muestran capas de decoloración, escoria y óxido, lo que los hace inadecuados para la soldadura posterior o el ensamblaje de precisión.

Es adecuado para placas de titanio de grosor medio a grueso y placas estructurales (≥6 mm), comúnmente utilizadas para cortar placas de soporte de ingeniería, carcasas de equipos químicos y placas de titanio de grado industrial.

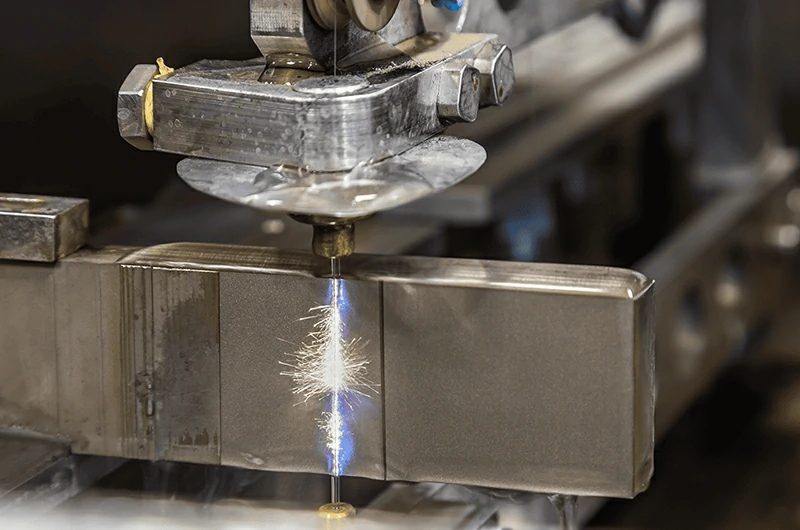

Corte de cable de descarga eléctrica

El corte por alambre utiliza un alambre metálico fino para generar chispas eléctricas que erosionan el material en las piezas de titanio, logrando un mecanizado sin contacto de precisión extremadamente alta. Está especialmente indicado para estructuras complejas y de alta dureza.

El corte de alambre tiene una precisión muy alta (generalmente ±0,01 mm y puede alcanzar ±0,005 mm en condiciones de precisión). Puede mecanizar contornos, orificios finos o ángulos agudos en aleaciones de titanio que son difíciles de lograr por métodos mecánicos.

El proceso no produce tensiones mecánicas y la deformación es poco probable. Sin embargo, la velocidad de mecanizado es lenta y solo es adecuada para materiales conductores. Los costos de operación y mano de obra del equipo son altos, lo que lo hace inadecuado para las necesidades de corte ordinarias de gran volumen.

Es adecuado para piezas pequeñas de titanio de precisión, moldes y piezas de contorno complejas. Las aplicaciones típicas incluyen componentes de precisión de implantes médicos, estructuras de ranuras aeroespaciales de alta precisión y mecanizado de contornos pequeños y complejos.

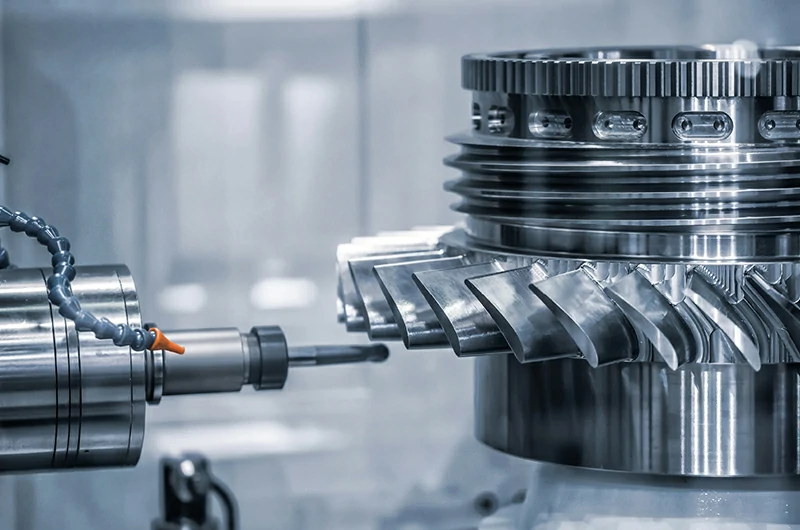

Mecanizado CNC

CNC es un método de corte de control numérico por computadora capaz de fresar, perforar, ranurar y mecanizar formas complejas. Es especialmente adecuado para estructuras tridimensionales y piezas de precisión multidimensionales.

El mecanizado CNC ofrece una excelente precisión (generalmente ±0,01 mm, con equipos de cinco ejes que alcanzan ±0,005 mm). Es flexible en su forma, adecuada para superficies multidimensionales, geometrías complejas y componentes estructuralmente optimizados.

Admite la formación única de roscas, orificios, chaflanes y más. Sin embargo, debido a la alta dureza del titanio y a la escasa conductividad térmica, las herramientas se desgastan rápidamente. Se requieren herramientas recubiertas especializadas, y tanto el equipo como los costos de mano de obra son relativamente altos.

Es adecuado para varias piezas de titanio personalizadas, estructuras de precisión y piezas de formas especiales de paredes delgadas. Las aplicaciones típicas incluyen componentes de motores aeroespaciales, codos de tubos de escape y soportes de titanio de alta precisión.

Corte manual

El corte manual es el método de procesamiento de titanio más básico. Tradicionalmente, se utilizan herramientas de mano como sierras para metales, tijeras, amoladoras angulares o muelas abrasivas. No depende de equipos grandes, es fácil de operar y es ampliamente utilizado en proyectos pequeños, sitios de mantenimiento o producción temprana de prototipos.

Las mayores ventajas del corte manual son la alta flexibilidad, el bajo costo y el equipo portátil. Es adecuado para sitios de construcción, fabricación de muestras de laboratorio, proyectos de bricolaje y otros escenarios no industriales.

Para cantidades individuales o pequeñas de titanio que no requieren una alta precisión, es un método rápido y práctico. Sin embargo, el corte manual a menudo carece de consistencia y precisión. Las tolerancias típicas pueden alcanzar ±1 mm o más. Los bordes son ásperos y pueden mostrar decoloración por calor. No puede cumplir con la producción por lotes o los estrictos requisitos de control de tamaño.

Es adecuado para tuberías de titanio, pequeñas placas de titanio y ajustes de componentes en sitios de instalación. Las aplicaciones típicas incluyen la instalación de tuberías en sitios de ingeniería, ajustes durante la construcción, corte y recorte temporales y procesamiento de titanio en proyectos de bricolaje.

Consejos para cortar con éxito una aleación de titanio

La baja velocidad de corte puede minimizar la entrada de calor, reducir la posibilidad de deformación del material y mantener las propiedades mecánicas del material.

Se debe aplicar una alta velocidad de alimentación. Una alta velocidad de avance minimiza el tiempo que la herramienta permanece en el material, lo que maximiza la eficiencia del mecanizado y reduce el desgaste de la herramienta.

Use abundante líquido de corte. El fluido de corte adecuado ayuda con la lubricación y el enfriamiento, prolonga la vida útil de la herramienta y minimiza el sobrecalentamiento.

Use y reemplace herramientas afiladas según sea necesario. El reemplazo oportuno mantiene una calidad de mecanizado constante, mientras que las herramientas afiladas garantizan un corte preciso y eliminan la fricción excesiva.

Evite los daños causados por el contacto entre la herramienta y la pieza de trabajo. La alimentación continua evita la acumulación de calor, preserva la integridad de la herramienta y evita daños a la pieza de trabajo.

¿Cómo elegir el método de corte de titanio adecuado?

Elegir el proceso de corte de titanio adecuado requiere tener en cuenta el grosor del material, el volumen de producción y los requisitos de precisión. A continuación se muestran las soluciones recomendadas para varios escenarios de aplicación típicos:

Placa delgada vs placa gruesa

Para placas de titanio con un grosor de 6 milímetros o menos, se recomienda el corte por láser de fibra o el fresado de precisión CNC. El corte por láser ofrece bordes limpios, deformación mínima y velocidad rápida. La precisión de corte generalmente se controla dentro de ±0.05 mm. Se usa comúnmente para piezas de paredes delgadas como carcasas, soportes y láminas de titanio médico.

Cuando el espesor del titanio supera los 6 milímetros, se recomienda el corte por chorro de agua o con sierra de cinta. El corte por chorro de agua es un proceso de corte en frío que no provoca sobrecalentamiento ni deformación del material. Es adecuado para estructuras de titanio sensibles al calor o aquellas que no requieren zonas afectadas por el calor. El corte con sierra de cinta es más adecuado para escenarios de mecanizado en bruto, como el corte inicial y el corte de lingotes o placas grandes.

Corte de varillas de titanio

Las varillas de titanio tienen alta resistencia y buena tenacidad. Durante el procesamiento, generan una gran cantidad de calor y causan un desgaste significativo de la herramienta. Los métodos de corte comunes incluyen corte con sierra de acero, sierra de rueda abrasiva, corte con sierra de cinta y corte por plasma. Entre estos, la sierra de cinta y el corte con disco abrasivo son los más utilizados, adecuados para cortar varillas de titanio de varios tamaños y lotes.

Para evitar cambios microestructurales causados por altas temperaturas durante el corte, es importante minimizar la acumulación de calor de los refrigerantes o lubricantes y controlar la temperatura de corte. Se recomienda una estrategia de corte a baja velocidad y ligera presión para mantener la estabilidad estructural de las varillas de titanio. Esto garantiza una buena rectitud dimensional y planitud después del corte, lo que facilita el mecanizado o la soldadura de precisión posteriores.

Corte de tubo de titanio

Como estructura cilíndrica hueca, los tubos de titanio se utilizan ampliamente en sistemas de suministro de líquidos y gases, por lo que los requisitos de planitud, verticalidad y ausencia de deformación del corte son muy altos. Los métodos comunes de corte de tubos de titanio incluyen el corte abrasivo, el corte con sierra de cinta y el uso de máquinas especiales para cortar tubos. La selección del equipo debe basarse en el diámetro, el espesor de la pared, la cantidad y los requisitos de precisión del tubo para que coincida con el proceso de corte adecuado.

En el funcionamiento real, se deben utilizar lubricantes adecuados para reducir la fricción de corte y evitar la deformación del material o el agrietamiento de la hoja debido al sobrecalentamiento. Al mismo tiempo, se debe aplicar una presión de corte estable y uniforme para evitar impactos instantáneos. Esto asegura que la superficie de corte esté libre de rebabas y colapsos, lo que facilita que el tubo de titanio logre un ajuste ceñido y un sellado estructural durante la soldadura o el acoplamiento posteriores.

Lote pequeño vs producción en masa

Si necesita procesar una pequeña cantidad o está realizando la creación de prototipos de productos, se recomienda el mecanizado CNC o el mecanizado por descarga eléctrica (EDM). Ambos métodos son muy adecuados para el mecanizado preciso de formas complejas en lotes pequeños. Especialmente la electroerosión, que puede lograr una precisión de corte de hasta ±0,005 mm, se usa comúnmente en los campos médico, de moldes y aeroespacial.

Para la producción en masa, el corte por láser ofrece una mejor eficiencia y ventajas de costos. Admite el control automatizado y la velocidad de corte rápida, lo que lo hace adecuado para el procesamiento de piezas de trabajo repetitivas. Si no se requiere alta precisión y solo se necesita un corte rápido, se puede optar por la sierra de cinta o el corte por plasma para reducir costos.

Alta precisión frente a precisión estándar

Cuando un proyecto requiere una precisión dimensional extremadamente alta (por ejemplo, dentro de ±0,01 mm), se recomienda el corte de alambre EDM o el mecanizado CNC de cinco ejes. Estos procesos logran una precisión muy alta y evitan la deformación de la pieza de trabajo causada por fuerzas de corte o efectos térmicos. Son ampliamente utilizados en la fabricación de piezas de titanio de alto valor añadido, como componentes de marcos aeroespaciales o implantes médicos.

Si su pieza de trabajo es solo para montaje o posicionamiento general, y los requisitos de precisión dimensional son de alrededor de ±0,1 mm, se puede elegir el corte por láser, el corte por chorro de agua o el corte con sierra de cinta. El corte por láser es adecuado para placas con acabado delgado, el chorro de agua es ideal para el corte sin calor de placas gruesas y la sierra de cinta es mejor para el corte en bruto durante las primeras etapas de preparación del material.

Capacidades y servicios de corte de titanio de Chalco

El corte de materiales de titanio requiere no solo comprender las propiedades físicas del material en sí, sino también confiar en equipos avanzados, un control de proceso preciso y una rica experiencia en procesamiento. Chalco se enfoca en servicios de procesamiento profundo para productos de titanio y aleaciones de titanio, ofreciendo soluciones de corte personalizadas para diversas formas (varillas de titanio, placas de titanio, tubos de titanio) y diferentes aplicaciones.

Ya sea que necesite piezas estructurales complejas de alta precisión o materiales industriales a gran escala, brindamos servicios integrales que incluyen una respuesta rápida, un procesamiento preciso y una entrega confiable para cumplir con los estrictos requisitos de calidad y entrega del procesamiento de titanio en las industrias aeroespacial, médica, automotriz, química y otras.

Equipo avanzado de corte de titanio

Chalco está equipado con múltiples conjuntos de equipos profesionales de procesamiento de titanio, que cubren máquinas de corte por láser de fibra de alta potencia, sistemas de chorro de agua de alta precisión, centros de mecanizado CNC, corte de alambre EDM y sistemas de sierra de cinta de grado industrial. Seleccionamos de forma flexible las combinaciones de procesos más adecuadas en función de los tipos de materiales (varillas de titanio, placas, tubos), los tamaños y los requisitos de corte para garantizar una eficiencia y precisión equilibradas.

Compatible con servicios de corte personalizados

Ofrecemos personalización personalizada, como el procesamiento según dibujos, el corte a longitudes especificadas y el corte de contornos de formas especiales. Los clientes pueden proporcionar dibujos en CAD, PDF, STEP y otros formatos. En función de las propiedades del material y los requisitos estructurales, diseñamos procesos y configuramos parámetros para garantizar que los resultados de corte coincidan con precisión con las necesidades del proyecto. Ya sea que se trate de un pedido único de lotes pequeños o de una producción continua a gran escala, tenemos la flexibilidad para satisfacer sus demandas.

Capacidad de control dimensional de alta precisión

Chalco ofrece control dimensional dentro de ±0.01 mm para procesos CNC y EDM. El corte por láser estándar alcanza una precisión de ±0,05 mm, mientras que el corte por chorro de agua mantiene una precisión de alrededor de ±0,1 mm. Para aplicaciones críticas como dispositivos médicos, estructuras aeroespaciales o componentes de alineación, proporcionamos informes de inspección y pruebas de fábrica de dimensiones completas. Los certificados de materiales de acuerdo con la norma EN 10204 3.1 también están disponibles bajo petición.

Servicios de tratamiento y posprocesamiento de superficies

Además de los servicios básicos de corte, Chalco ofrece opciones de procesamiento secundario que incluyen desbarbado, biselado, esmerilado, arenado, pulido electrolítico y anodizado para mejorar la calidad de los bordes y la limpieza de la superficie. También admitimos el empaque listo para soldar (limpieza ultrasónica antes del envío), lo que permite a los clientes proceder directamente con el ensamblaje o la soldadura sin preparación adicional, lo que ahorra tiempo y costos de mano de obra.