Soldadura de titanio a acero inoxidable

Industrias del titanio : Oct. 22, 2025En la industria moderna, la soldadura de titanio a acero inoxidable ofrece ventajas tanto de rendimiento como de costes. El acero inoxidable proporciona resistencia y economía, mientras que el titanio aporta peso ligero y resistencia a la corrosión. Su combinación no solo prolonga la vida útil del equipo, sino que también reduce los costos generales, lo que lo hace ampliamente utilizado en aplicaciones químicas, marinas, aeroespaciales y nucleares

¿Por qué el titanio y el acero inoxidable son difíciles de soldar?

Aunque la combinación de titanio y acero inoxidable ofrece claras ventajas en rendimiento y costo, existen varios desafíos en el proceso de soldadura.

Diferencia de punto de fusión

El titanio se funde a unos 1668 °C, mientras que el acero inoxidable comienza a fundirse a 1400-1450 °C. En otras palabras, durante la soldadura, el acero inoxidable entra primero en estado fundido, mientras que el titanio permanece sólido. Este calentamiento desigual hace que el baño de soldadura sea difícil de controlar, lo que provoca una alta tensión de soldadura y una tendencia a agrietarse.

Formación de compuestos quebradizos

A altas temperaturas, el titanio reacciona con hierro, cromo y níquel en el acero inoxidable para formar compuestos intermetálicos quebradizos como TiFe y TiFe₂. Estos compuestos son muy duros pero extremadamente frágiles, y bajo presión pueden agrietarse como el vidrio, lo que reduce significativamente la resistencia y tenacidad de las juntas.

Sensibilidad al medio ambiente

El titanio absorbe fácilmente oxígeno, nitrógeno e hidrógeno del aire a altas temperaturas. Sin suficiente protección, la soldadura puede desarrollar porosidad o volverse quebradiza, perdiendo su tenacidad. Es por eso que la soldadura de titanio debe realizarse bajo estricta protección de argón o vacío.

Diferencias en la expansión y contracción térmica

El titanio y el acero inoxidable se expanden y contraen a diferentes velocidades durante el calentamiento y el enfriamiento. Al igual que dos materiales que se enfrían a diferentes velocidades, el desajuste crea tensiones residuales en la zona de soldadura, lo que aumenta aún más el riesgo de agrietamiento.

Métodos de soldadura comunes para titanio y acero inoxidable

Soldar titanio a acero inoxidable no es imposible, pero la soldadura por fusión convencional casi siempre falla. Para obtener una unión confiable, debe utilizar procedimientos diseñados específicamente y capas intermedias (de transición).

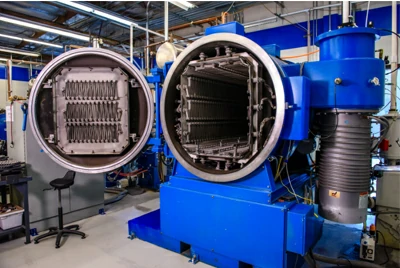

Soldadura al vacío

La soldadura al vacío se realiza en un horno de alto vacío. La cámara se bombea a una presión final mejor que 1.3×10⁻³ Pa, eliminando eficazmente el aire para que el titanio no reaccione con oxígeno, nitrógeno o vapor de agua a temperaturas elevadas. En lugar de fundir completamente el titanio o los metales base inoxidables, se funde un relleno dedicado (como las aleaciones de soldadura fuerte Ti-Zr-Cu-Ni o los rellenos a base de Ag-Cu) y se difunde a través de la interfaz para unir los metales diferentes.

Por qué es importante el vacío

El titanio "absorbe" gases a alta temperatura. Si hay oxígeno o humedad, se forma una capa quebradiza y la junta puede fragilizarse o agrietarse. El vacío minimiza estas reacciones y ayuda a preservar la resistencia y tenacidad nativas del titanio.

Ventajas

Calentamiento uniforme sin degradar la microestructura de metal base, distorsión mínima después del enfriamiento, costuras suaves y limpias que a menudo no requieren procesamiento posterior y alta resistencia de la unión adecuada para la mayoría de las necesidades de ingeniería. El proceso es estable y controlable, ideal para una producción por lotes constante.

Limitaciones

Debido a que los metales base no se derriten por completo, la resistencia de la unión suele estar por debajo de la resistencia del metal base, lo que dificulta las verdaderas uniones de igual resistencia. Los hornos de vacío son caros, por lo que los costos generales son más altos. Lo mejor para piezas pequeñas, paredes delgadas y ensamblajes de precisión, no para placas grandes y gruesas o estructuras muy cargadas.

Aplicaciones típicas

Pequeños subconjuntos de intercambiadores de calor, piezas para equipos químicos, dispositivos médicos de precisión y aparatos de laboratorio donde la precisión y la resistencia a la corrosión son críticas.

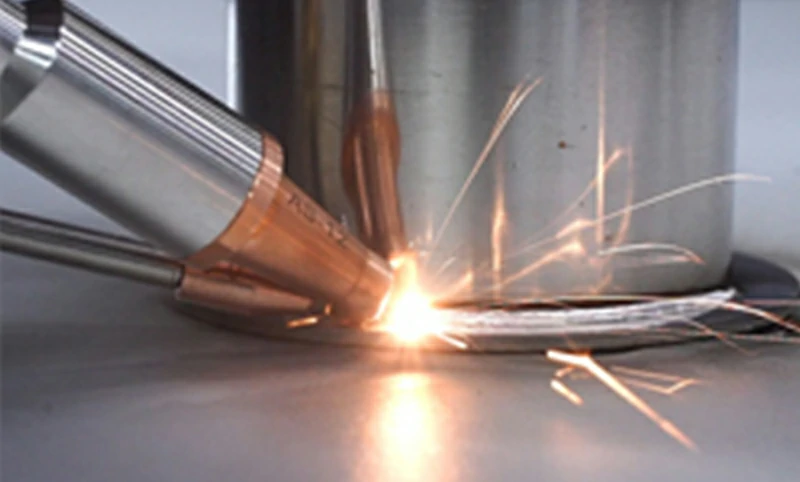

Soldadura fuerte TIG

La soldadura fuerte TIG utiliza un arco de gas-tungsteno como fuente de calor para derretir solo el relleno; Los metales base permanecen sólidos. El relleno se humedece y difunde en la interfaz titanio-acero inoxidable para crear una unión sólida. El proceso se lleva a cabo bajo un blindaje de argón de alta pureza para evitar la oxidación o nitruración del titanio caliente.

Ventajas

Baja entrada de calor, baja distorsión, apariencia suave y excelente integridad del metal base. El equipo está ampliamente disponible, las máquinas TIG estándar se pueden adaptar, y el método es susceptible de automatización para producciones pequeñas y medianas.

Limitaciones

La resistencia de la unión depende en gran medida de la elección del relleno y del estricto control del proceso; La estabilidad bajo cargas elevadas puede ser limitada. Exige argón muy puro y una cobertura de blindaje rigurosa, cualquier lapso corre el riesgo de porosidad o fragilidad, por lo que la habilidad del operador debe ser alta.

Aplicaciones típicas

Procese tuberías, recipientes de pared delgada, estructuras pequeñas y trabajo de campo o reparaciones, especialmente donde la apariencia de la costura y la estabilidad dimensional son importantes.

Soldadura láser / haz de electrones

La soldadura láser y por haz de electrones (EB) utiliza haces de alta densidad de energía para fundir y solidificar rápidamente la interfaz. La entrada de calor es muy localizada y el tiempo de permanencia es corto, por lo que la zona afectada por el calor es mínima. Para evitar la formación de intermetálicos frágiles de Ti-Fe, comúnmente se inserta una capa de transición (como cobre, tantalio o níquel) entre el titanio y el acero inoxidable.

Ventajas

La energía concentrada y el enfriamiento rápido producen soldaduras estrechas y precisas con una distorsión mínima de las piezas, lo que es excelente para paredes delgadas y uniones de precisión. Las soldaduras láser son fáciles de automatizar; Las soldaduras EB en vacío pueden lograr una mayor penetración.

Limitaciones

Se requieren ventanas de proceso ajustadas y un ajuste estricto; Sin una capa de transición, los compuestos quebradizos se forman fácilmente. El blindaje inadecuado en la soldadura láser conduce a la oxidación; La soldadura EB debe realizarse al vacío y requiere equipos costosos.

Aplicaciones típicas

Piezas de precisión aeroespaciales, juntas de intercambiadores de calor de alta gama, componentes electrónicos y juntas de investigación especializadas donde el tamaño, el perfil y la microestructura de la soldadura están estrictamente controlados.

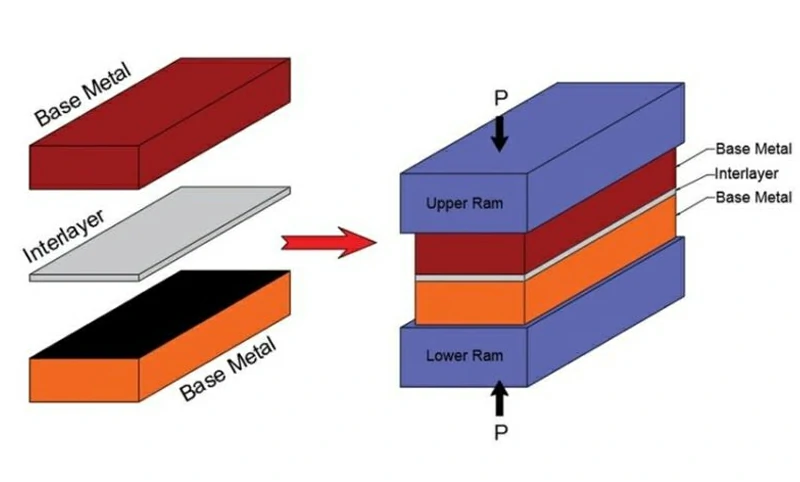

Unión de difusión

La unión por difusión es un proceso de estado sólido que se realiza a alta temperatura, presión y vacío durante un tiempo de retención prolongado, lo que permite que los átomos se difundan y formen un enlace metalúrgico sin fusión a granel. Las capas intermedias de transición, como la lámina de níquel, los compuestos de Cu-V o las capas a base de plata, se utilizan a menudo para suprimir las fases frágiles de Ti-Fe.

Ventajas

Uniones densas y uniformes con propiedades estables y excelente precisión dimensional. Con las capas intermedias adecuadas, las fases frágiles se suprimen de manera efectiva, mejorando la tenacidad y la capacidad de carga. Ideal para piezas pequeñas que requieren alta precisión.

Limitaciones

Requiere costosos equipos de vacío y largos tiempos de ciclo; son sensibles. No es adecuado para placas grandes y gruesas o ensamblajes grandes; más común en investigación y desarrollo y fabricación de alta gama.

Aplicaciones típicas

Instrumentación aeroespacial, nuclear y de precisión: placas de tubos, anillos de transición, soportes pequeños y juntas experimentales de metales diferentes donde la microestructura interfacial es crítica.

Soldadura por fricción

La soldadura por fricción es un método de estado sólido en el que una pieza gira rápidamente contra la otra, generando calor por fricción hasta que la interfaz se ablanda; La presión axial luego forja la junta. Debido a que los metales base no se derriten, la microestructura interfacial es estable. Es ampliamente utilizado para uniones de titanio-acero inoxidable de barra a barra y de tubo a tubo en equipos electroquímicos, aeroespaciales y energéticos.

Ventajas

Rápido, eficiente y no se requiere gas de protección. Como proceso de estado sólido, minimiza la formación intermetálica quebradiza; Las juntas pueden lograr una buena resistencia y vida útil a la fatiga con poco desperdicio de material.

Limitaciones

La geometría es restrictiva: es mejor para barras y tubos axisimétricos, no para costuras complejas o de gran superficie. La ductilidad a la flexión y la resistencia al impacto pueden ser menores; A menudo se necesita un mecanizado posterior a la soldadura para restaurar las dimensiones.

Aplicaciones típicas

Varillas portadoras de corriente en sistemas electrolíticos, ejes y varillas aeroespaciales, y uniones de tubo a tubo en equipos de energía, muy adecuadas para piezas axisimétricas de gran volumen.

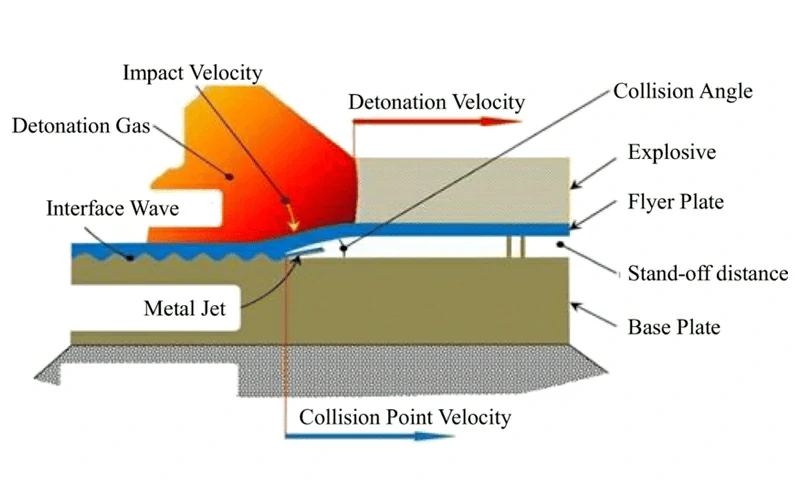

Soldadura explosiva

La soldadura explosiva es un proceso de revestimiento de estado sólido que utiliza una detonación controlada para acelerar una placa en otra, produciendo una interfaz metalúrgica ondulada entre el titanio y el acero inoxidable. La fuerza de unión es alta y la confiabilidad es excelente; El método es estándar para producir placas revestidas de gran superficie y juntas de transición utilizadas en equipos a presión e intercambiadores de calor.

Ventajas

Capaz de revestir placas gruesas de gran área; La resistencia de la unión se acerca a la de los metales originales. La madurez industrial es alta, lo que la convierte en la solución principal para las juntas de transición de titanio y acero en recipientes a presión e intercambiadores de calor.

Limitaciones

Pueden formarse algunos intermetálicos frágiles en la interfaz, lo que puede limitar la ductilidad y el rendimiento a altas temperaturas. El proceso requiere sitios dedicados y medidas de seguridad; Las placas revestidas generalmente son fabricadas por proveedores especializados y luego fabricadas aguas abajo.

Aplicaciones típicas

Placas revestidas de titanio e inoxidable, placas de tubos de intercambiadores de calor, carcasas de acero inoxidable revestidas de titanio y juntas de transición de titanio y acero: una ruta establecida a gran escala para implementar titanio en equipos de procesamiento químico, ingeniería marina y energía.

Selección de capas de transición y relleno para soldadura de titanio-acero inoxidable

Importancia de las capas de transición y los metales de aportación

Al soldar titanio a acero inoxidable, la elección de la capa de transición o el metal de aporte a menudo determina si la unión será realmente confiable. Si el titanio entra en contacto directo y se fusiona con el hierro, inevitablemente se forman grandes cantidades de compuestos intermetálicos frágiles de Ti-Fe (como TiFe y TiFe₂). Aunque estos compuestos son duros, se fracturan fácilmente y pueden causar fallas en la soldadura bajo presión.

Para evitar esto, los ingenieros introducen materiales intermedios adecuados entre los dos metales. Por un lado, bloquean la reacción directa entre el titanio y el hierro; por otro, a través de su propia fusión y difusión, ayudan a crear un enlace metalúrgico estable.

Capas de transición y tipos de relleno comunes

| Tipo | Métodos de soldadura aplicables | Características | Ventajas | Limitaciones |

|---|---|---|---|---|

| A base de níquel (Ni) | Soldadura al vacío, unión por difusión | Rellenos como BNi2, BNi7, comúnmente utilizados donde se requiere alta resistencia | Interfaz estable, alta resistencia, buena tenacidad | Alta temperatura, alto consumo de energía, costoso |

| A base de cobre (Cu) | Soldadura láser, soldadura por haz de electrones, unión por difusión | Comúnmente utilizado como lámina de cobre o capas compuestas de Cu-V | Previene la reacción de Ti-Fe, rentable | Requiere una secuencia de proceso estricta, el espesor debe controlarse con precisión |

| A base de plata (Ag) | Soldadura al vacío, soldadura TIG | Rellenos de Ag-Cu-Zn o Ag-Pd | Buena humectabilidad, soldadura fuerte a baja temperatura, distorsión mínima | Afinidad limitada con el titanio, resistencia relativamente baja |

| Tantalio / vanadio (Ta / V) | Soldadura láser, soldadura por haz de electrones | Metales de transición de alta gama | Excelente compatibilidad con titanio, resistencia a altas temperaturas y corrosión | Proceso muy costoso y complejo |

| Aleaciones multielemento (Ti-Zr-Cu-Ni) | Soldadura al vacío, unión por difusión | Rellenos compuestos especialmente diseñados | Resistencia equilibrada, difusión y resistencia a la corrosión | Composición compleja, alto costo |

Cómo elegir el relleno o la capa de transición adecuados

- Para una alta resistencia y estabilidad a largo plazo, son adecuados los rellenos a base de níquel o las aleaciones de elementos múltiples.

- Para una alta precisión y una deformación mínima, se recomiendan rellenos a base de plata.

- Para aplicaciones a gran escala y sensibles a los costos, las capas de transición basadas en cobre son adecuadas.

- Para ambientes extremadamente altos o altamente corrosivos, se prefiere el tantalio o el vanadio.

Escenarios de aplicación de la soldadura de titanio-acero inoxidable

La combinación de titanio y acero inoxidable ofrece beneficios complementarios: el acero inoxidable es económico y soldable, mientras que el titanio es liviano y resistente a la corrosión. La soldadura adecuada produce estructuras con alto rendimiento y costo reducido.

Industria química

Aplicaciones: Intercambiadores de calor, revestimientos de reactores, tuberías resistentes a la corrosión

Rol: Mejorar la resistencia a la corrosión, prolongar la vida útil, reducir la frecuencia de mantenimiento

Contáctanos ahora

Ingeniería marina

Aplicaciones: Tuberías de barcos, carcasas de bombas, unidades de desalinización de agua de mar, equipos de aguas profundas

Rol: Resiste la corrosión por cloruro, garantiza la estabilidad a largo plazo en entornos de alta salinidad

Contáctanos ahoraAeroespacial

Aplicaciones: Sistemas de combustible, piezas estructurales ligeras, componentes de alta temperatura

Rol: Reduzca el peso, mejore la resistencia a la corrosión y controle los costos

Contáctanos ahora

Nuclear y energía

Aplicaciones: Placas de tubos de condensadores, intercambiadores de calor, tuberías críticas

Rol: Soporta altas temperaturas y presiones, evita fallas por corrosión, mejora la seguridad y la confiabilidad

Contáctanos ahoraCosto y economía

Soldar titanio a acero inoxidable no es un proceso de bajo costo. La soldadura al vacío requiere costosos hornos de vacío, la soldadura explosiva necesita instalaciones especiales y medidas de seguridad, y la soldadura láser o por haz de electrones se basa en equipos avanzados y operadores calificados. Sin embargo, desde una perspectiva de ciclo de vida completo, este tipo de soldadura aún ofrece un valor económico significativo.

Por un lado, las estructuras compuestas pueden reducir en gran medida la cantidad de titanio puro requerido, al tiempo que mantienen la resistencia y la resistencia a la corrosión, lo que reduce los costos de materia prima en un 40-60%. Por otro lado, la vida útil más larga y resistente a la corrosión significa menos mantenimiento o reemplazo, lo que reduce sustancialmente los gastos operativos a largo plazo.

Por lo tanto, para industrias como la química, la marina y la energética, aunque la inversión inicial es relativamente alta, los ahorros en la vida útil, la frecuencia de mantenimiento y el tiempo de inactividad a menudo compensan o incluso superan los costos iniciales.

Materiales revestidos de titanio ofrecidos por Chalco Titanium

Como proveedor líder de soluciones de titanio y metal revestido, Chalco Titanium no solo proporciona placas, barras y tubos de titanio convencionales, sino que también suministra una amplia gama de materiales revestidos de titanio a través de procesos avanzados como soldadura explosiva, unión por difusión y soldadura al vacío.

Acero revestido de titanioCombina la resistencia a la corrosión del titanio con la resistencia y el bajo costo del acero. Se utiliza en recipientes a presión, intercambiadores de calor y revestimientos de reactores. Por lo general, se fabrica mediante soldadura explosiva o soldadura al vacío en grandes placas revestidas.

Cobre revestido de titanioFusiona la alta conductividad del cobre con la resistencia a la corrosión del titanio. Aplicado en electrodos y barras colectoras para las industrias de electrólisis, galvanoplastia y cloro-álcali. Por lo general, se produce mediante soldadura explosiva o unión por difusión en barras o placas revestidas.

Aluminio revestido de titanioCombina la resistencia a la corrosión del titanio con la ligereza y la conductividad térmica del aluminio. Se utiliza en intercambiadores de calor químicos, desalinización de agua de mar y componentes aeroespaciales. Fabricado mediante soldadura explosiva o unión por rodillo, seguido de soldadura fuerte o soldadura con gas inerte.

Níquel revestido de titanioIntegra la resistencia a altas temperaturas y a la corrosión del níquel con el peso ligero del titanio. Aplicado en evaporadores, intercambiadores de calor y equipos de tratamiento de salmuera. Por lo general, se fabrica mediante unión por difusión o soldadura al vacío en placas o componentes de tubos.

Si tiene algún requisito para materiales revestidos de titanio, no dude en ponerse en contacto con Chalco Titanium. Le brindaremos asesoramiento profesional sobre selección de materiales y soluciones de soldadura.