ベンドチタン:包括的なガイド

チタン産業 : Apr. 8, 2025チタン金属は、その優れた強度、低密度、優れた耐食性により、航空宇宙、医療、化学、その他の分野で広く使用されています。曲げ加工は、チタン金属加工で一般的に使用される成形プロセスの1つです。

曲げ加工により、チタン材料はさまざまな複雑な形状に加工でき、さまざまなアプリケーション分野のニーズを満たすことができます。

曲げタイプについてさらに詳しく

チタン合金の曲げ加工方法には、主に冷間曲げと熱間曲げがあります。

冷間曲げチタン

冷間曲げは、チタン合金を室温で曲げるプロセスであり、高精度で良好な表面品質の薄肉材料に適しています。

一般的な方法:CNC曲げ、プレス曲げ、ロール曲げ。

Application & limitations: Ideal for thin-walled titanium alloys but requires careful springback control due to low elastic modulus. Poor ductility may cause fractures with small bending radii.

主な要因:曲げ半径、角度、厚さ、スプリングバック。適切なパラメータ選択とアニーリングは、骨折を防ぎ、欠陥を減らすのに役立ちます。

ホットベンディングチタン

熱間曲げでは、チタン合金を加熱して可塑性を向上させ、応力を減らし、成形性を高めます。

一般的な方法:ロータリー曲げ、油圧曲げ。

Necessity & advantages: Titanium alloys have poor plasticity at room temperature. Hot bending improves plasticity, lowers stress, reduces cracking and wrinkling risks, and enables smaller bending radii for complex shapes.

熱間曲げのプロセスには、次のものが含まれます。

加熱方法:一般的な加熱方法には、炉の加熱と高周波誘導加熱が含まれます。高周波誘導加熱は、局所加熱を実現し、エネルギー消費を削減できます。

温度制御:チタン合金の熱変形温度範囲は狭く、加熱温度を正確に制御する必要があります。一般的に700°Cから900°Cの間です。

断熱時間:加熱後、材料の均一な加熱を確保するために、一定の断熱時間を維持する必要があります。断熱時間が長すぎると、粒子が粗くなり、材料特性に影響を与える可能性があります。

熱間曲げ後の冷却と後処理:熱間曲げ後の冷却方法は、材料特性に重要な影響を与えます。一般に、空冷または水冷が使用され、特定の方法は材料とプロセスの要件に従って決定されます。さらに、熱間曲げ後に応力除去アニーリングが必要になることがあります。これは、内部応力を排除し、材料特性を改善するためにです。

曲げる前の準備

材料特性の理解

チタン合金の異なるグレードには、曲げ性能に影響を与える独自の特性があります。

グレード2チタン: 工業用純チタンは、延性が高く、曲げやすいです。

グレード5チタン合金: Ti-6Al-4Vは強度が高いですが、延性が低く、曲げるときには特別な注意が必要です。

使用するチタン合金の特性を理解することは、適切な加工方法とパラメータを選択するのに役立ちます。

表面検査とクリーニング

チタン合金は、亀裂や材料の故障につながる可能性のある表面欠陥に敏感です。

検査:材料の表面を注意深く検査して、傷、傷、その他の欠陥がないことを確認します。

クリーニング:イソプロピルアルコールやアセトンなどの非ハロゲン化溶剤を使用して、油、汚れ、グリースを取り除きます。清掃後、チタン合金を取り扱う際は、再汚染を防ぐため、清潔な綿手袋を着用してください。

徹底的な洗浄により、曲げ加工中の材料の汚染を防ぎ、加工品質を確保することができます。

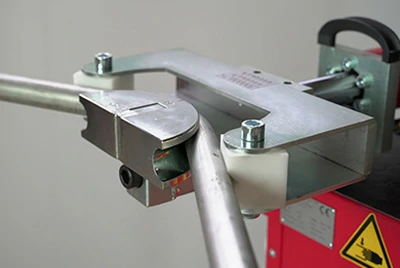

デバイスの選択とセットアップ

適切な工具と機器を使用し、正しくセットアップして、正確な曲げを実現します。

固定:clを使用しますamp またはバイスを使用してチタンを固定し、曲げ中の滑りを防ぎます。

ツール:アクスルプレスやプレスブレーキなどの適切な曲げツールを選択し、正しく設定されていることを確認します。

加熱:必要に応じて、プロパントーチや誘導ヒーターなどの加熱ツールを使用してチタンを均一に加熱し、ひび割れのリスクを減らします。

適切な機器のセットアップと操作は、曲げ精度を向上させ、欠陥を減らすのに役立ちます。

曲げ半径を決定する

チタン合金は伸びが低いため、曲げ半径の選択が重要です。

半径の選択:曲げ半径を大きくすると、ひび割れや変形を防ぐことができます。比半径は、チタン合金の厚さと種類によって異なります。

曲げ形状が要件を満たしていることを確認してください (特に、高い精度を必要とするアプリケーションの場合)。

シミュレーションテストとキャリブレーション

実際の曲げの前に、同じチタン合金のスクラップに対してシミュレーションテストが実行され、プロセスパラメータが最適化されます。

試験:圧力または熱下での材料の挙動を評価し、「スプリングバック」現象を特定します。

調整: テスト結果に基づいて、スプリングバックを補正し、最終ベンドが目的の角度に達するように機器の設定を調整します。

さまざまな曲げ方法を選択

ロータリードローベンディング

ロータリーベンディングとは、ダイスとマンドレルを回転させることで曲げ半径や曲げ角度を精密に制御する方法で、チタン合金パイプの高精度な曲げ加工に適しています。

利点:高精度の曲げを実現でき、複雑な形状の加工に適しています。

適用製品:主にチタン合金薄肉パイプの曲げに使用されます。

CNC曲げ

CNC曲げ加工は、CNC技術を使用して自動制御を実現し、曲げ精度と一貫性を確保します。複雑な形状や小ロット生産に適しており、曲げ精度と一貫性を確保するための自動制御を実現します。

利点:高精度、高効率、複雑な形状や小ロット生産に適しています。

適用製品:チタン合金板、薄肉パイプなどの曲げ加工に適しています。

油圧曲げ加工

油圧曲げは油圧システムによって駆動され、大型で厚肉の材料の曲げに適しています。

利点:より厚いチタン合金材料を扱うことができ、大量生産に適しています。

適用製品:主にチタン合金板や厚肉パイプの曲げに使用されます。

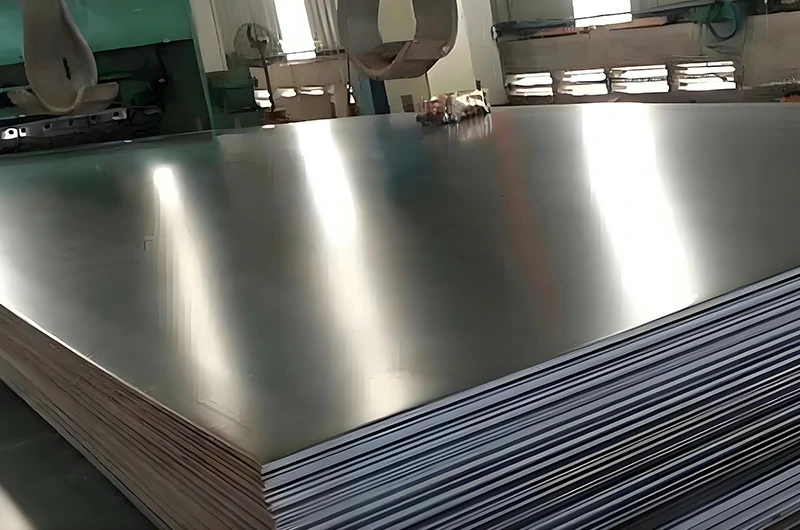

ロールベンディング

ロールベンディングは、ローラーの回転によりチタン合金板の連続的な曲げ加工を実現し、大半径の曲げ加工に適しています。

利点: 大半径の曲げに適しており、長尺のワークピースを連続的に処理できます。

適用製品:薄肉チタン合金プレートに適しています。

プレスブレーキの曲げ

曲げ機の上部と下部の金型を使用して、チタン合金プレートの曲げは圧力によって達成され、中小規模のバッチ生産に適しています。

利点:中小規模のバッチ生産に適しており、高精度の曲げ加工を実現できます。

適用製品:主にチタン合金板の曲げ加工に使用されます。

チタンを曲げる際の注意点

スプリングバック制御: チタン合金は弾性率が大きく、曲げ後にスプリングバックが発生しやすいです。最終製品の寸法精度を確保するために、曲げる前に適切な量のスプリングバックを確保する必要があります。

温度制御: 熱間曲げ中、チタン合金の可塑性は温度の上昇とともに増加します。ただし、温度が高すぎると、酸化膜が損傷し、材料特性に影響を与える可能性があります。そのため、加熱温度や加熱時間を正確に制御する必要があります。

潤滑と冷却: 曲げ加工では、適切な潤滑により摩擦を減らし、工具の摩耗を減らし、表面品質を向上させることができます。熱間曲げ加工では、内部応力を避けるために冷却速度も制御する必要があります。

後処理: 曲げ加工後、内部応力を排除し、材料特性を改善するために、応力除去焼鈍が必要になる場合があります。さらに、酸化物層を除去して表面品質を向上させるために、表面を洗浄および研磨する必要がある場合があります。

曲げ加工における一般的な問題

ひび割れと疲労

原因:チタン合金は強度が高く延性が低いため、ひび割れや疲労が発生しやすくなります。

解決:

- 過度の曲げを避ける:亀裂を防ぐために、材料の制限を超えないように一定の圧力をかけます。

- プレベンディング熱処理:アニーリング処理によりチタン合金の延性を向上させ、亀裂のリスクを低減します。

- 表面検査と洗浄:曲げる前に材料の表面を徹底的に検査して、欠陥や汚染物質を取り除きます。

- 曲げ後の検査:染料浸透探傷試験などの非破壊検査方法を使用して、曲げ後の亀裂を確認します。

リバウンド

原因:チタン合金は、曲げた後、つまりスプリングバックすると元の形状に戻る傾向があります。

解決:

- オーバーベンド:スプリングバックを補正するための中程度のオーバーベンド。

- ヒーティングコントロール:ヒーティング温度を均一に保ち、スプリングバックを低減します。

- 応力除去アニーリング:応力除去アニーリングは、曲げ後に実行され、残留応力を減らし、スプリングバックを減らします。

表面の損傷と摩耗

原因: チタン合金と曲げ工具の間の摩擦により、表面が損傷する可能性があります。

解決:

- 潤滑:摩擦を減らすために、二硫化モリブデンなどのチタンと互換性のある潤滑剤を使用してください。

- ツールの選択:粗いツールや鋭利なツールによる傷を避けるために、滑らかで手入れの行き届いたツールを使用してください。

不正確な曲げ

原因: 曲げ加工中の正確な制御が欠如しているため、曲げが不正確になります。

解決:

- ツールのキャリブレーション:すべての曲げ工具と機械が適切にキャリブレーションされていることを確認し、デジタル制御と測定機器を使用して精度を向上させます。

- ダミーテスト:スクラップ材料を使用して模擬テストを実行し、設定を微調整し、正しい曲げ角度を決定します。

- 連続圧力:曲げプロセス全体を通して安定した均一な圧力を加えて、不正確な曲げを引き起こす可能性のある突然の力や不均一な力を避けます。

暖房の問題

原因: 不適切な加熱は、酸化、脆化、および不均一な曲げを引き起こす可能性があります。

解決:

- 温度監視:サーマルクレヨンまたは赤外線温度計を使用して、チタン合金の温度を監視し、過熱を防ぎます。

- 均一な加熱:チタン合金を曲げ部分で均一に加熱して、反りや一貫性のない曲げを防ぎます。

- 冷却制御:急激な冷却による応力や変形を避けるために、曲げ後にチタン合金を徐々に冷まします。

FAQ

チタンを傷つけずに曲げるにはどうすればいいのでしょうか?

チューブベンダーまたはアーバープレスを使用し、潤滑剤を塗布し、温度を540°Cから730°Cに保ち、過熱を避けてください。

チタンを曲げるにはどのような工具が必要ですか?

プロパンまたは酸素燃料ブロートーチ、アキシャルプレス、油圧チューブベンダー、万力、クランプ。

チタンの曲げに最適な加熱方法はどれですか?

プロパンまたは酸素燃料トーチは、540°Cから730°Cに加熱し、過熱を防ぎ、アルゴンを使用して酸化を防ぎます。

チタンの精密な曲げ加工は、どのようにして実現するのですか?

専用のチューブベンダーとマンドレルを使用し、圧力と速度を制御し、摩擦を減らすために潤滑します。

薄いチタンを曲げることと厚いチタンを曲げることの違いは何ですか?

薄いチタンと厚いチタンの曲げ加工の違い:薄いチタンは冷間成形を使用し、厚いチタンは熱間成形が必要であり、厚いチタンは剛性が高いです。

曲げ後にチタンが跳ね返るのをどのように防ぎますか?

オーバーベンド: ベンド角度を87°または88°に設定して、スプリングバックを補正します。

加熱:特に大きく曲げる場合は、チタンを濃い赤色に加熱します。

機器:プレスブレーキまたは3ローラーベンダーを使用して、チタンがしっかりと固定されていることを確認します。

正確な計算: 曲げ加工中のスプリングバックの量を計算して調整し、正確な制御を確保します。