チタンのレーザー溶接

チタン産業 : Aug. 12, 2025チタンは、その卓越した強度、軽量性、優れた耐食性により、航空宇宙、医療機器、海洋機器、化学産業において重要な役割を果たしています。レーザー溶接は、高精度のチタン接合の高度なプロセスであり、熱影響部が最小限で溶接品質が高いため、広く採用されています。

チタン合金溶接がレーザー溶接に特に適したのはなぜですか?

チタンは強く、軽量で耐食性に優れていますが、溶接中に酸化や変形を起こしやすいため、厳密なプロセス管理が必要です。従来の方法と比較して、レーザー溶接は優れた入熱制御、欠陥の低減、溶接品質を提供するため、チタン合金に最適です。

チタン合金はなぜ溶接が難しいのですか?

- 高融点(~1,668°C): ほとんどの金属よりも高いエネルギー入力が必要です。

- 熱伝導率が低い: 熱は溶接ゾーンに集中し、局所的な過熱、歪み、亀裂のリスクが高まります。

- 高温での反応性: チタンは酸素や窒素と容易に反応し、脆性酸化物を形成し、溶接の完全性を低下させます。

従来の溶接方法の限界

従来のプロセス (TIG/MIG など) では、チタン合金を扱う場合、入熱を正確に制御し、溶接池を空気から完全に隔離するのに苦労することがよくあります。取り扱いが不十分だと、酸化、気孔、亀裂などの欠陥が発生し、外観や構造性能が損なわれる可能性があります。

チタン溶接における一般的な問題

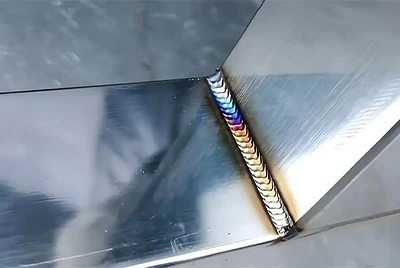

- 酸化/変色: 青/黄色の色合いは、不十分なシールドによる酸化物の形成と脆化を示します。

- 変形: 薄い部分に熱が集中すると、反りや寸法損失が発生する可能性があります。

- 孔隙率: 湿気や汚染物質は細孔を導入し、接合強度を低下させます。

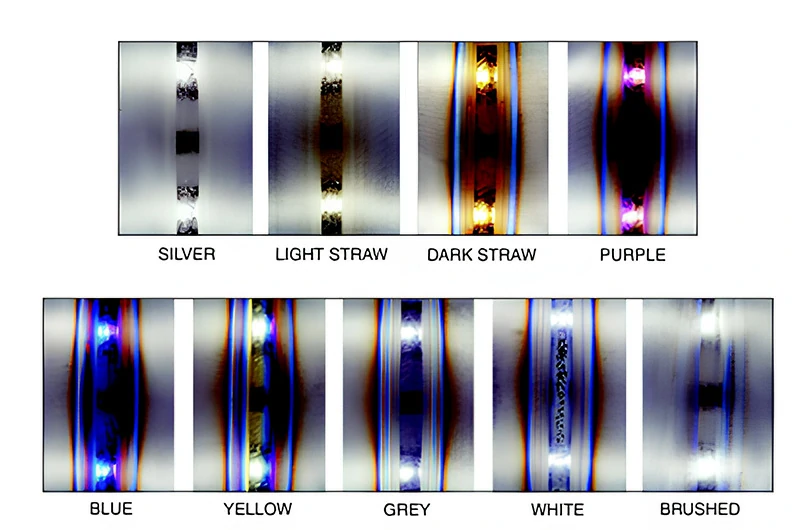

チタン溶接品質を色で判断する

溶接の色は、酸化レベルとシールド効果を反映します。チタンは高温で酸化しやすいため、表面の色は迅速かつ視覚的な品質指標となります。

| 溶接色 | 代表的な意味 | 溶接品質判定 |

|---|---|---|

| 銀 | 酸化がなく、非常に理想的な溶接状態 | 優秀、資格のある |

| 淡黄色から濃い黄色 | わずかな酸化汚染、通常はまだ許容範囲内 | 認定、許容 |

| 紫 | 中程度の酸化汚染、保護が不十分な地域でよく見られる | 通常は不適格 |

| 紺から水色へ | 重度の汚染は、溶接領域が空気に長時間さらされていることを示します | 不適格、手直しが必要 |

| オフホワイト | 極度に酸化され、溶接構造がひどく損傷しています | 廃棄物、完全に廃棄 |

最もひどく酸化された状態では、チタン溶接部は、他の金属によく見られる黒色酸化物とは異なり、白く見えます。これは、過度の温度と不十分なシールドを示しており、許容できません。対照的に、銀の溶接は酸化が最小限に抑えられ、最高品質であることを示します。ただし、シルバーやオフホワイトは見分け違いがあるので、入念な検査が大切です。熱影響部 (HAZ) では、溶接不良はしばしば紫色から濃い青色の変色を示し、酸化と過熱の明らかな兆候です。

チタン合金のレーザー溶接の利点

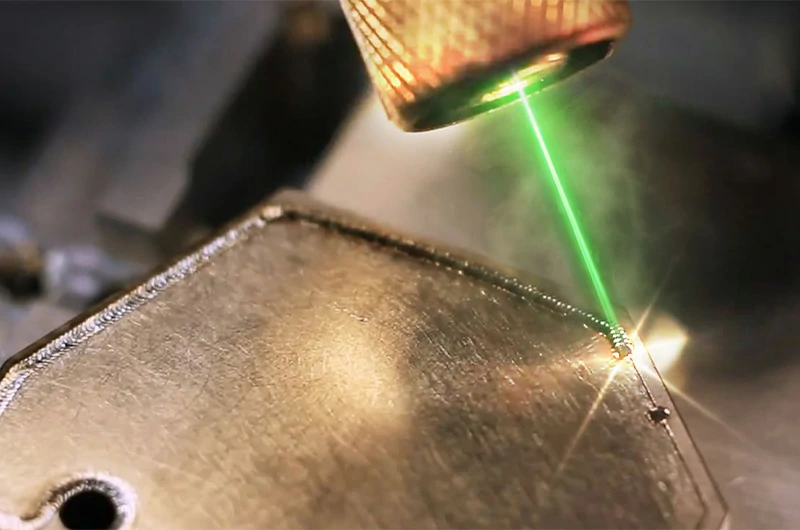

精密溶接と微細な熱制御

レーザービームは正確な溶接配置のためにしっかりと焦点を合わせることができ、薄肉部品、複雑な形状、小型コンポーネントに最適です。制御された入熱により、焼き付きや位置ずれが回避され、一貫性が向上します。

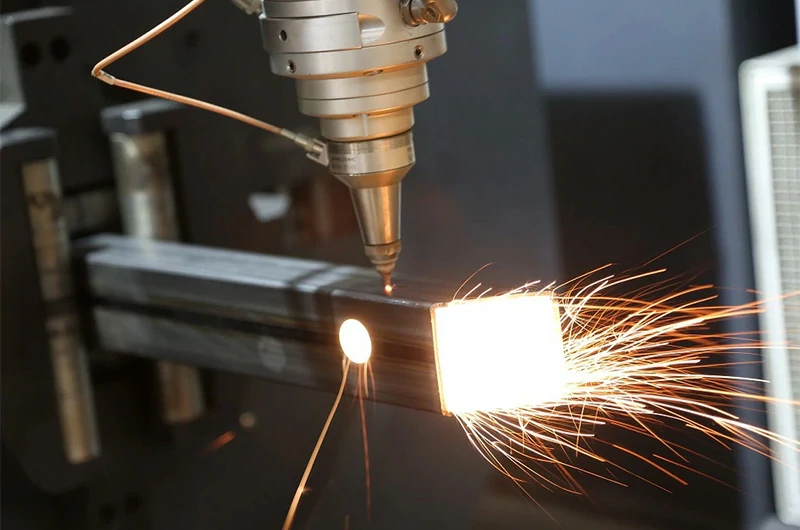

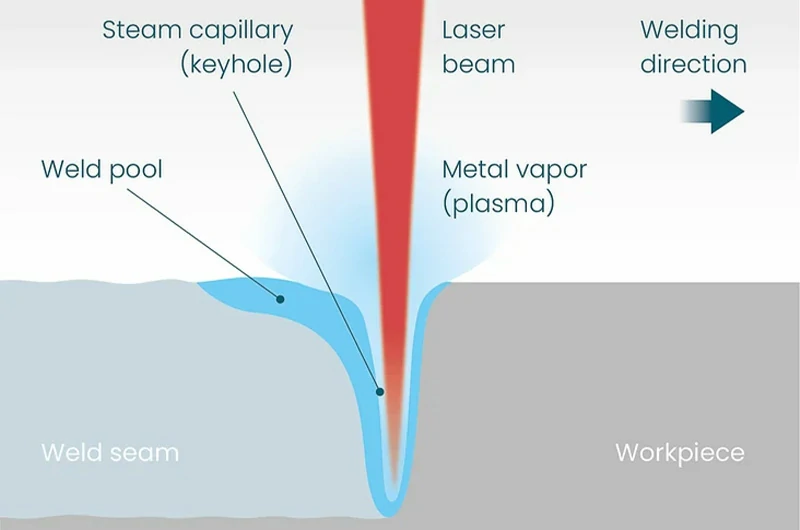

レーザー溶接は熱を集中させ、溶接欠陥を効果的に軽減します

レーザー溶接に必要な全体的な熱は、従来のTIG溶接よりも低くなります。

チタン合金などの材料の場合、入熱が少ないほど、溶接中に問題が発生する可能性が低くなります。入熱を適切に制御すると、過度の溶接酸化を効果的に低減し、内部残留応力を低減し、溶接ゾーンでの過度の結晶粒成長を防ぐことができ、それによって溶接品質と耐用年数が向上します。

薄肉チタン合金の溶接は強度に影響を与えません

チタン合金は、特に航空産業や医療産業で薄肉構造に広く使用されています。レーザー溶接は、材料の強度を損なうことなく高品質の溶接を実現できます。溶接強度は母材の強度に近づき、溶接後の特性は安定したままです。

溶接後処理の削減

きれいで狭い溶接部と低入熱により、研削、洗浄、熱処理を削減または排除できるため、時間を節約し、リードタイムを短縮できます。

高速性と生産性

レーザー溶接は TIG の最大約 4 倍の速度で、溶接品質を維持しながら中量から大量生産と自動化ラインをサポートします。

深溶け込み溶接、溶加材と変形のリスクを低減

レーザー溶接は溶け込み能力に優れており、従来のアーク溶接よりも高い溶接深さと幅の比率を達成できます。これは、同じ溶接深さでレーザー溶接幅が小さくなり、構造がよりコンパクトになることを意味します。

狭い溶接部には、必要な溶加材が少なくて済むというもう一つの重要な利点があります。溶加材が多いほど冷却中に内部応力が大きくなり、溶接亀裂や構造変形が発生しやすくなります。レーザー溶接は、必要な溶加材が少なくなることでこのリスクを軽減し、より安定した信頼性の高い溶接構造を実現します。

レーザーの種類と溶接モードの選択

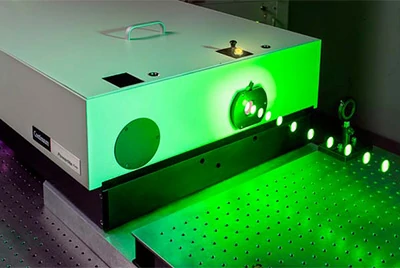

ファイバレーザ

ファイバーレーザーは、最も一般的に使用され、広く使用されているレーザータイプの1つです。高い電気光学変換効率 (通常 >30%)、優れたビーム品質、強力な集束能力を備えています。厚さ0.5〜6mmのチタン合金シートの溶接に適しており、特に高速連続溶接に適しています。

推奨用途: 自動生産ライン、航空構造部品、医療機器溶接。

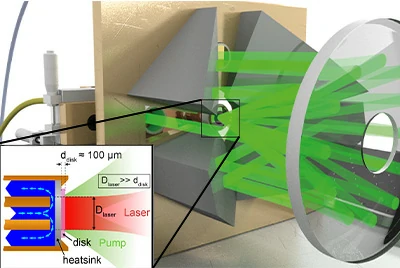

ディスクレーザー

ディスクレーザーは、より高いレーザー出力と広いビーム断面積を誇り、高い溶け込み深さを必要とするチタン合金溶接用途に最適です。高い集束性能を維持しながら、より安定した溶接形成を実現するため、複雑な構造や厚板(>6mm)の深溶け込み溶接に適しています。

推奨用途: 厚肉構造部品、圧力容器、航空の主要耐荷重部品、その他の主要な溶接部品。

Nd:YAGレーザー(固体レーザー)

波長1064nmのNd:YAGレーザーは、スポット溶接、小部品溶接、詳細溶接に適しており、光ファイバー伝送に対応しています。これらは、溶接サイズと精度が非常に要求されるマイクロエレクトロニクスや医療機器などの業界で広く使用されています。しかし、光電変換効率と出力が比較的低いため、徐々にファイバーレーザーに取って代わられています。

推奨用途: 精密部品、医療用インプラント、センサーハウジング、その他のマイクロ溶接分野。

CO₂レーザー

波長 10.6 μm の CO₂ レーザーは、厚い金属の切断や溶接に適しています。ただし、チタンは初期吸収率が低いため、溶接安定性を向上させるために表面予熱が必要になることがよくあります。他のタイプのレーザーと比較して、CO₂ レーザー装置は大型でメンテナンスコストが高いため、チタン合金溶接への応用は現在限られています。

推奨アプリケーション: コスト重視の厚板溶接用途で、装置にすでにCO₂レーザーシステムが装備されています。ただし、新しいプロジェクトの第一選択としてはお勧めしません。

溶接モード選択の推奨事項

- 連続レーザー溶接は、高強度と完全な溶け込みが必要な構造部品の溶接に適しています。溶接形成速度が速く、アスペクト比が高いため、中厚のチタン合金板を溶接するための標準モードとなっています。

- パルスレーザー溶接は、熱効果を厳密に制御する必要がある薄板溶接に適しています。また、精密スポット溶接、コーナー補修溶接、包装プロセスにもよく使用されます。入熱を効果的に低減し、溶接の溶け込みやエッジの焼けを回避できます。

一般的な溶接条件の基準

| 溶接要件 | 推奨レーザーの種類 | 推奨溶接モード |

|---|---|---|

| 1〜6 mmの薄肉構造部品 | ファイバレーザ | 連続レーザー |

| 厚さ>6mmの板/深溶け込み溶接 | ディスクレーザー | 連続レーザー |

| 精密マイクロ部品 | Nd:YAG /ファイバーレーザー | パルスレーザー |

| 高効率バッチ溶接 | ファイバレーザ | 連続レーザー |

| 熱の影響に非常に敏感 | Nd:YAG / パルスファイバー | パルスレーザー |

チタン溶接シールドガス

シールドガスは必須です。チタンは高温で酸素や窒素と反応し、酸化、変色、脆性、破損を引き起こします。

- アルゴン: 最も一般的で費用対効果が高い。空気より重く、溶接領域をしっかりと覆います。

- ヘリウム: 高価で制御が困難ですが、特殊な場合にはより高い温度とより深い浸透を可能にします。

- アルゴンとヘリウムの混合物: 特定のプロセスニーズに対応するカバレッジと浸透のバランスをとります。

手記: 溶接部全体とHAZをシールドします。可能であれば、密閉された工具または専用のガス被覆装置を使用してください。

溶接準備と接合部設計

溶接前のクリーニング

- 油分を除去するには、非塩素系溶剤(アルコール、アセトンなど)を使用してください。加熱すると有毒ガスを放出する塩素系クリーナーは避けてください。

- 溶剤洗浄後、 新品 または洗浄したばかりのステンレス鋼ブラシを使用して酸化皮膜を除去します。

- 表面に残留物が埋め込まれる可能性のある汚染されたブラシや古いブラシは使用しないでください。

- 洗浄後はできるだけ早く溶接してください。遅れた場合は、乾燥したアルゴンまたは窒素を入れた密閉容器に部品を保管してください。

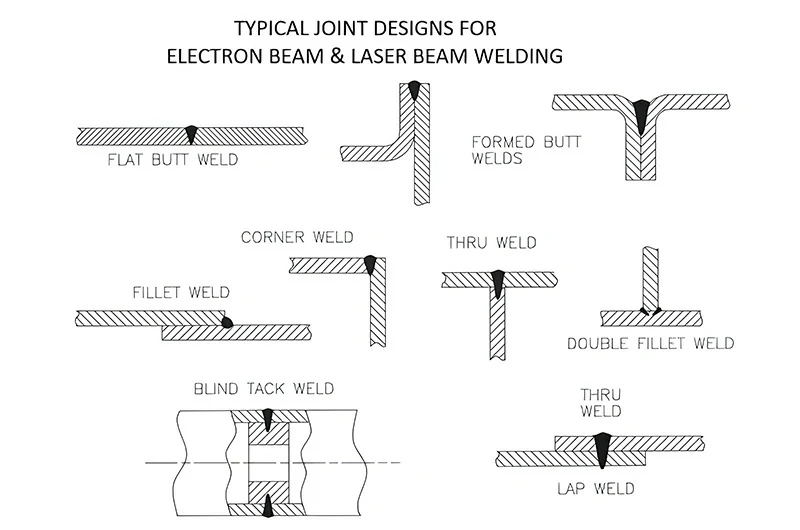

器具の使用とコネクタタイプの選択

レーザー溶接では、非常に厳密な接合ギャップ制御が必要です。正確な固定具とコンピューター制御のビーム/パス制御を使用して、ビームを継ぎ目に合わせます。

| コネクタタイプ | 技術要件 |

|---|---|

| 突合せ溶接 | アセンブリクリアランス≤材料の厚さの15%。せん断エッジは許容されますが、まっすぐで垂直でなければなりません。材料の厚さの25%≤ずれまたは凹凸。 |

| 重ね溶接 | ギャップは溶け込み深さと溶接速度に深刻な影響を与えます。特にチタン合金の丸溶接の場合、不活性ガスを完全にカバーしないとギャップは許容できません。 |

| すみ肉溶接 | 縫い目のエッジは正方形に保つ必要があり、高い組み立て精度が重要です。 |

溶接継手タイプチャート:

チタンレーザー溶接の代表的な用途

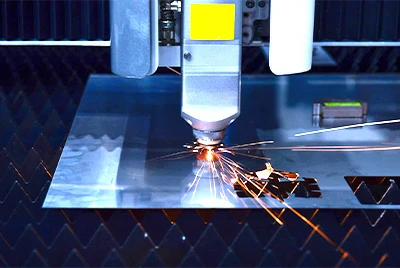

精度、速度、チタン合金特有の課題に対処する能力により、レーザー溶接は幅広い業界にとって貴重なツールとなっています。次の業界は、このテクノロジーから大きな恩恵を受けることができます。

航宇

チタンは、その軽量、高強度、耐食性により、航空宇宙エンジン、タービンブレード、ケーシング、排気システム、宇宙船の構造に広く使用されています。レーザー溶接により、薄肉の複雑な構造を最小限の変形と高強度で正確に溶接できるため、飛行の極端な条件下でもコンポーネントの安定性と信頼性が確保されます。

医療機器

チタンは生体適合性に優れており、インプラント、手術器具、整形外科用ステントなどによく使用されています。レーザー溶接は、高品質で熱衝撃の少ない溶接を実現し、残留汚染を回避し、人体における製品の長期安全な使用を保証します。

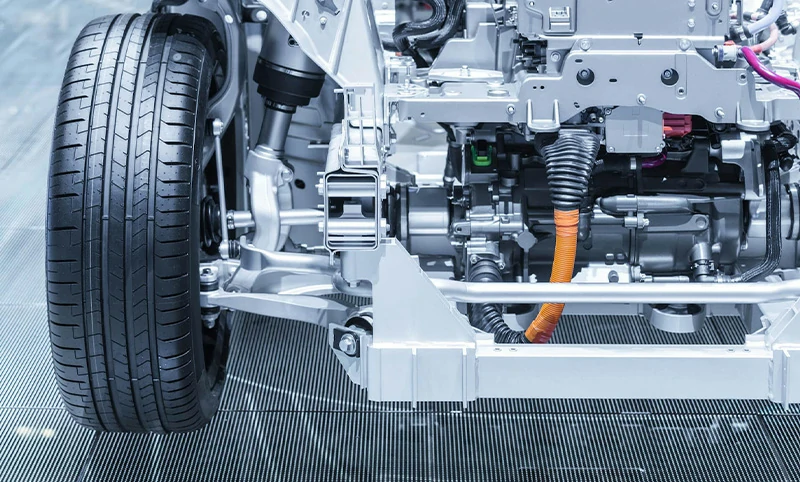

自動車製造

高性能車やレーシングカーでは、チタン合金は排気システムや軽量構造部品によく使用されます。レーザー溶接は、材料の特性を損なうことなく、きれいで強力な溶接を作成できます。溶接速度が速いため、大量かつ効率的な生産に適しています。

海洋・化学産業

チタンは塩腐食に対する耐性があるため、船舶部品、海洋構造物、耐塩化物パイプなどに非常に適しています。このような用途でのレーザー溶接は、緻密で耐食性のある溶接を確保し、複雑な海洋環境に適応できます。

ハイエンド消費財およびニッチ産業

チタンケースの時計、眼鏡フレーム、自転車フレーム、高級スポーツ用品などに。この技術は、軍事やエレクトロニクスなどの要求の厳しいニッチなアプリケーションでも使用されています。