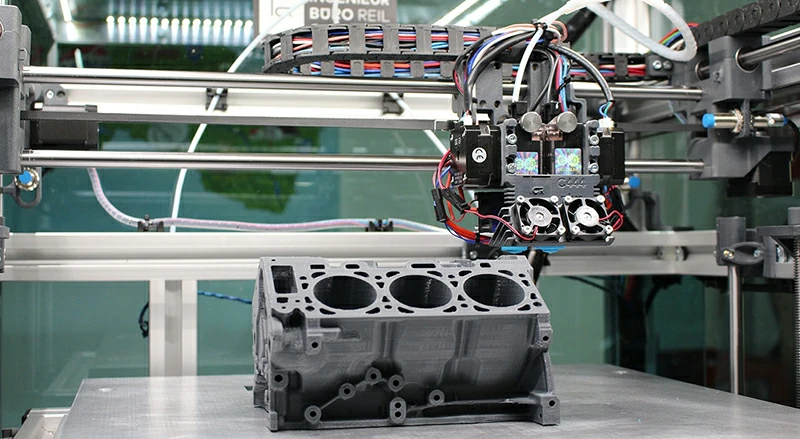

チタン3Dプリンティング:利点、技術、用途

チタン産業 : Jul. 2, 2025チタンと 3D プリンティングが融合すると、強度、耐食性、設計の自由度が一体となり、ロケット、インプラント、レーシング パーツ、電子機器がより軽く、より強く、よりパーソナライズされたものになります。

このガイドでは、チタンが3Dプリンティングに適している理由を説明し、主要なテクノロジーに焦点を当て、使用されている場所を示して、次の高性能プロジェクトに適しているかどうかを確認できるようにします。

チタンが3Dプリンティングに適合する理由

従来の加工は難しい

- チタンの熱伝導率が低いため、CNC加工では工具の摩耗が速く、効率が低くなります。

- 従来の方法では材料を無駄にすることや、チタンは高価で製造コストが高くなります。

3Dプリンティングは、材料の無駄を減らし、効率を高めるため、チタン部品をよりスマートに製造する方法になります。

優れた材料特性

- 強度対重量比が高いため、軽量で高強度のコンポーネントに最適です。

- 優れた生体適合性により、インプラントや医療機器での使用をサポートします。

- 優れた耐食性により、海水や化学環境での長期安定性を確保します。

- チタンは、激しい使用下でも疲労やひび割れに強いです。

- 高温でも構造的に安定しており、強力な熱性能を提供します。

複雑な形状に最適

Titaniumの延性により、従来の方法では作成が困難な複雑な形状の3Dプリントが可能になります。また、トポロジーの最適化により内部チャネルとラティスを可能にし、性能を向上させます。

| セクター | プロパティ | アプリケーション |

| 航宇 | 耐食性 高強度対重量比 耐熱性 | 機体・主翼構造、コンプレッサーブレード、ローター、その他タービンエンジン部品 |

| メディカル | 優れた強度 生体適合性(無毒、非アレルギー性) | 脊椎、股関節、膝関節インプラントなどの整形外科用デバイス |

| 自動車&レーシング | 耐食性 高強度対重量比 耐熱性 | ブレーキキャリパー、ブラケット、リム、アップライト |

チタン3Dプリンティングの利点

航空宇宙業界では、チタン3Dプリンティングは、購入された原材料の重量と最終部品の重量を表す用語であるBuy-to-Flyの比率を減らすのに役立ちます。

従来の方法では、チタン部品のバイ・トゥ・フライ比は12:1から25:1になる場合があります。つまり、高価な材料の最大90%が切り捨てられ、無駄になります。

チタン3Dプリンティングは、この比率を約3:1から12:1に下げ、部品に必要な材料のみを使用し、支持構造からの廃棄物を最小限に抑えます。

チタンのような高価な材料の場合、この削減は大幅な節約と効率の向上につながります。

チタン3Dプリンティングアプリケーション

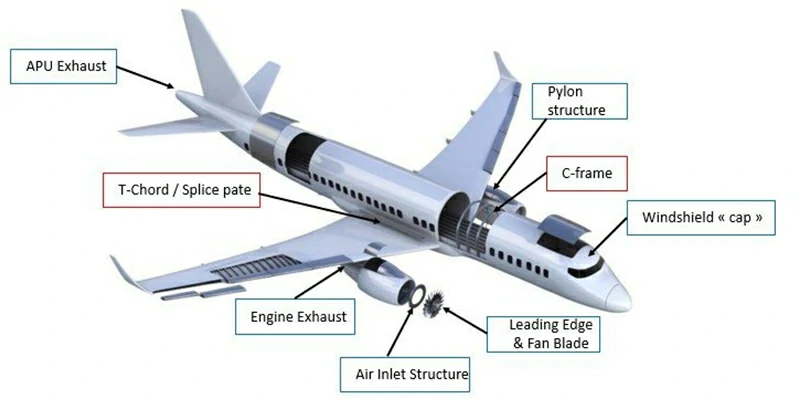

航宇

航空宇宙企業にとって、チタンの3Dプリンティングは、高荷重構造物の軽量化に役立ちます。ジェットエンジン、ガスタービン、およびさまざまな機体コンポーネントに最適です。

大手航空宇宙サプライヤーであるLiebherr-航宇 & Transportation SASは、今年初めにエアバスA350 XWB用の3Dプリントチタン機首着陸装置ブラケットの量産を開始しました。

Liebherr氏は、チタン製の3Dプリントを使用することで、ブラケットの重量を29%削減し、剛性を向上させました。

今すぐお問い合わせください

ボーイングは、チタン3Dプリンティングにも大きな賭けをしています。2015年からは、ノルウェーの金属3Dプリンティング会社Norsk Titaniumと提携し、787ドリームライナー用の大型チタン構造部品を製造しています。

2017年、ボーイングはNorsk独自のRPD(Rapid Plasma Deposition)技術を使用して、米国連邦航空局(FAA)の認定を受けた無名のチタン部品を作成しました。

メディカル

医療分野では、3Dプリントされたチタンインプラントは、脊椎、股関節、膝、および四肢の手術に広く使用されています。これにより、大規模なパーソナライズされたカスタマイズが可能になり、患者の転帰が大幅に改善されます。

このようなデバイスを開発しているのは、米国を拠点とするOsseus Fusion Systems社です。その3Dプリントされたチタン脊椎インプラントであるAries-L椎体間固定装置は、独自のマルチプレーナーグリッドと最適化されたマイクロサーフェストポロジーを特徴としており、骨の統合を促進します。

より多くの医療メーカーが生産にアディティブ・マニュファクチャリングを採用するにつれて、FDAが承認したチタンベースの3Dプリント外科用インプラントの数は増え続けています。

2023年、ChoiceSpineは、3Dプリントされたチタン製頸椎体間スペーサーシステム「Blackhawk Ti」のFDA承認を取得しました。

今すぐお問い合わせください

自動車とモータースポーツ

3Dプリンティングには明らかな利点がありますが、消費者向け自動車市場は非常にコストに敏感であり、ほとんどの車両でこの高価な材料の使用が制限されています。

自動車の世界でチタン3Dプリンティングの最も注目すべき用途の1つは、ブガッティがスーパーカーのシロン用のブレーキキャリパーを開発したことです。

ブガッティのチタン製ブレーキキャリパー

昨年、同社はキャリパーのテストに成功し、極端な強度、剛性、温度の要求を満たすことができることを証明しました。

米国のホイールメーカーであるHREも、チタン3Dプリンティングの恩恵を受けている企業です。

HREの3Dプリントチタンホイール

HRE社は、レーザーパウダーベッドフュージョン(LPBF)技術を使用して、複雑な形状のホイールハブを3Dプリントし、プロセスで19%の軽量化を達成しました。

今すぐお問い合わせください

自転車・消費財

3D プリントされたチタンは、フレーム、クランク、ブレーキレバーなどの高性能自転車に広く使用されており、アルミニウムの強度、炭素繊維の軽量性、持続可能性の向上を実現しています。

自転車メーカーのRibbleは、3Dプリントされたチタンフレームを特徴とするAllroad Tiを発売しました。

今すぐお問い合わせください

今年初め、シルカは、チタン製ディレイラーハンガーを含む3Dプリント製品の最新ラインを発売しました。

今すぐお問い合わせくださいVerve Cyclingは、Metron Additive Engineeringと提携して、3Dプリントを使用してクランクセットを再設計し、重量を減らし、カスタマイズを強化しました。

今すぐお問い合わせください

加工

半導体メーカーのASML社は、まったく異なる理由でチタン3Dプリンティングに目を向けました。同社のチタン製ウェハーキャリアトレイは、鍛造ではなく3Dプリントされるようになったため、原材料を64%節約し、配送を迅速化しました。

金属積層造形企業のNorsk Titaniumは、指向性エネルギー堆積法(DED)プラットフォームを使用して、半導体ウェーハ製造用の80 kg(約176 lbs)のニアネットシェイプTi64プリフォームをプリントしました。

精密製品&エレクトロニクス

3Dプリンティングは、超薄型、複雑、高精度のチタン部品の作成を可能にし、パネライやホルティンリッヒなどの時計ケースに最適です。

2023年、スマートフォンブランドのHonorは、3Dプリントされたチタン製ヒンジカバーが従来のアルミニウム製バージョンよりも軽量でありながら、150%も強度を増した折りたたみ式スマートフォン「Magic V2」を発売しました。

チタン3Dプリンティングの主な技術は何ですか?

レーザー粉末床溶融結合(LPBF / SLM / DMLS)

レーザー粉末床溶融結合(SLM/DMLS/LPBF)は、不活性ガス環境で高出力レーザーを使用して、球状チタン粉末の層を選択的に溶融し、急速に固化します。

整形外科用インプラントや航空宇宙部品など、公差の厳しい小型から中型の複雑な部品に最適です。

SLM、DMLS、LPBF は、基本的に同じレーザーベースの粉末床溶融結合技術を指すブランド固有の用語です。

電子ビーム粉末床溶融結合(EBM/EB PBF)

電子ビーム粉末床溶融結合(EBM)は、真空環境下で電子ビームを用いてチタン粉末を層ごとに溶融する法です。このプロセスでは、残留応力を低減し、酸化を防ぐために、高温ビルドプラットフォームを維持します。

これは、低い内部応力と優れた材料品質を必要とする大型インプラントや航空宇宙部品に適しています。

指向性エネルギー堆積法(DED)

指向性エネルギー堆積法(DED)は、レーザー、電子ビーム、またはアークを熱源として使用して、チタン粉末またはワイヤーを溶融プール内で直接溶融し、トラックごとに材料を堆積させます。

高い成膜率を提供し、最大1メートルのサイズの大型部品の製造または修理に最適です。ワイヤー原料は、材料費を削減するために使用できます。

主なDEDのバリエーションには、電子ビーム積層造形(EBAM)、レーザー金属蒸着(LMD/LENS)、ワイヤアーク積層造形(WAAM)などがあります。

バインダージェット

バインダージェッティングは、チタン粉末の層に液体バインダーをスプレーして「グリーンパーツ」を形成し、後で焼結して全密度を実現します。

この方法により、より単純な幾何学的部品の高速印刷とバッチ生産が可能になり、中量製造に適しています。

リソグラフィーベースの金属製造(LMM)

LMMは、チタン粉末を混ぜた感光性樹脂を光を用いて層ごとに硬化させることで、グリーンパーツを構築します。

その後、樹脂を焼結して除去し、最終部品を緻密化します。LMMはミクロンレベルの分解能を実現し、マイクロチャネルやMEMSデバイスなどの非常に詳細な小規模部品の製造に最適です。

高成膜率プロセス(RPD、コールドスプレーなど)

ラピッドプラズマデポジション(RPD)とコールドスプレーは、大型チタン部品用の高成膜率の積層造形技術です。RPDは、プラズマビームを使用してチタンワイヤーを溶かし、効率的なビルドアップを実現するため、ビームや着陸装置などの構造的な航空宇宙部品に最適です。

一方、コールドスプレーは、固体金属粒子を超音速で推進し、熱影響部がほとんどなく、室温で結合します。現場での修理や厚肉のビルドによく使用されます。

これらのプロセスは、1メートルを超えるサイズの部品を製造するのに非常に効率的ですが、通常は表面精度のために後加工が必要です。

3Dプリントされたチタン合金の後処理技術

印刷後、必要な機械的特性と表面仕上げを達成するためには、後処理が不可欠です。以下は、チタン合金の最も一般的な後処理方法です。

熱処理

熱処理により、強度、靭性、耐疲労性などの機械的特性が大幅に向上します。これは、高応力の構造部品によく使用されます。

例えば、Ti-6Al-4V(Ti64)は、熱処理後に950MPa以上、HIPでは1000MPa以上でも降伏強度に達することができますが、9〜15%の伸びと優れた構造安定性を維持しています。

熱間静水圧プレス(HIP)

HIPは、高温と高圧を組み合わせて3Dプリントプロセスから内部の多孔性を排除し、密度と内部強度を向上させます。

このプロセスは通常、真空またはアルゴン雰囲気で約1000°Cで約1時間実行されます。

HIP処理されたチタン部品は、伸びと靭性が大幅に向上し、鍛造密度(約99.5%)に達することができます。

CNC精密加工

3Dプリンティングは設計の自由度を提供しますが、合わせ面、ねじ穴、シーリング溝などの高精度な形状には、厳しい公差を満たすためにCNC機械加工が必要です。

表面仕上げ技術

- 研磨:医療機器や高級装飾部品によく見られる鏡面のような仕上がりにします。

- タンブリング:バッチ生産でバリを取り除き、均一なつや消しの表面を残します。

- サンドブラストとホーニング:コーティングの密着性を向上させたり、細かいテクスチャーを実現したりします。

これらの処理により、チタン部品の感触、耐食性、機能適応性が向上します。

3Dプリンティング用チタン合金の概要

合金を選択する際には、荷重、温度、腐食環境、生体適合性などの要素を考慮することが重要です。これにより、アディティブ・マニュファクチャリングが提供する設計の自由度と材料の利点の両方を最大限に活用できます。

| 合金 | 主な特徴 | 主な用途 |

| Ti-6Al-4V(グレード5) | 最も広く使用されているα+βチタン合金。優れた強度対重量比と耐食性 | 航空宇宙構造物、機能部品、一般医療機器 |

| Ti-6Al-4V ELI (グレード23) | グレード5の超低インタースティシャルバージョン。優れた生体適合性 | 整形外科インプラント、歯科インプラント、カスタム補綴物 |

| Ti-5Al-5V-5Mo-3Cr (Ti-5553) | 耐クリープ性と靭性に優れた高強度βチタン | ランディングギア、エンジンケース、高負荷の軍事構造物 |

| Ti-6Al-2Sn-4Zr-2Mo (Ti-6242) | 強度を維持しながら優れた高温性能を実現 | ジェットエンジンのホットセクション、レーシングエンジン部品 |

| Ti-3Al-2.5V (グレード9) | 良好な溶接性と耐食性を備えた中強度 | 化学および石油・ガス配管、自転車フレーム |

| β21S (Ti-15Mo-3Nb-3Al-0.2Si) | 高度なβチタン。高強度、耐クリープ性、耐酸化性 | ジェットエンジン、歯列矯正ブラケット、整形外科用ファスナー |

| TA15 (Ti-6Al-2Zr-1Mo-1V) | 高い比強度と熱安定性を備えたニアαチタン | 高温耐荷重フレーム、航空機外板補強材 |

チタン用3Dプリンター

レーザー粉末床溶融結合(LPBF / SLM / DMLS)

- EOS:M290、M400-4

- GE添加剤・コリブリウム添加剤:M2シリーズ5、Mライン

- ニコンSLMソリューション:NXG X12、NXG 600

- 3D Systems:DMP Flex 350、Factory 500

- Velo3D:サファイア,サファイアXC

- TRUMPF:TruPrint 2000,3000,5000

- レニショー:RenAM 500シリーズ

- 加算:FormUp 350

電子ビーム粉末床溶融結合(EBM/EB PBF)

GE添加剤 Arcam:Q10 Plus、Q20 Plus、Spectra H

指向性エネルギー堆積法(DED)

- Sciaky:EBAM110、EBAM300(電子線+チタン線)

- MELD製造:MELD Lシリーズ(チタンロッドまたはバーを使用した固体摩擦堆積)

バインダージェット

- デスクトップメタル:プロダクションシステムP-50、Xシリーズ

- Desktop Metal P-1:チタンやアルミニウムなどの反応性材料をサポートするための「反応安全キット」が必要です

- マークフォージド:PX100

金属溶融フィラメント製造(メタルFFF/BMD)

デスクトップメタル:Studio System 2(専用のTi-6Al-4Vフィラメントを使用したBMDテクノロジー)

コールドスプレー – ソリッドステート高速成膜技術

Spee3D:ワープSPEE3D

チタン3Dプリンターのコスト

コストは、多くの企業がチタン3Dプリンティングを採用する前に評価しなければならない重要な要素です。

高い初期投資

- 工業用グレードのチタン3Dプリンターは、通常、25万ドルから100万ドルの範囲です。

- 高純度の球状チタン合金粉末は、キログラムあたり約300〜600ドルの費用がかかります。

- 多くの企業は、3Dプリンティングサービスプロバイダーと協力することを選択しています。最終的なプリントコストは、部品の複雑さや後処理のニーズにもよりますが、多くの場合、材料コストの数倍になります。

なぜまだ投資する価値があるのか

- 軽量で高強度の素材により、航空機の重量が削減され、燃料が節約され、航続距離が延びるため、長期的な運用コストが削減されます。

- Titaniumの生体適合性と3Dプリンティングの設計の柔軟性により、個々の患者によりフィットするインプラントが可能になり、手術結果が改善され、再手術の必要性が減少します。

- チタン合金は、優れた高温耐疲労性を備えているため、ジェットエンジン、ミサイル構造、レースコンポーネントの重要部品に最適です。

チタン 3D プリンティングは、単なる製造方法ではなく、パフォーマンスの向上と設計の自由度を高める原動力となっています。

厳しい環境、カスタム要件、または厳格な軽量化目標を持つ業界では、材料性能、構造最適化、運用効率にもたらされる価値は、初期コストをはるかに上回ります。

3Dプリンティングの課題:高性能を支える技術的な障壁

統一された基準と認証の欠如

現在、チタンとアディティブマニュファクチャリングを組み合わせるための基準はまだ開発されていません。これは、航空宇宙や医療などのリスクの高い業界では障壁となります。

例えば、ボーイングは早くも2018年にエリコンと提携し、FAA(連邦航空局)と国防総省(DoD)の飛行安全要件を満たすことを目指して、チタン3Dプリンティングの標準化に取り組みました。

チタン粉末の高コスト

3Dプリント用のチタン粉末は、高純度、優れた球形度、および均一な粒度分布を備えている必要があります。それを生産するには、高エネルギーと厳格な管理が必要であり、価格を高く保ちます(通常はキログラムあたり約300〜600ドル)。

複雑な温度制御と熱管理

融点が1668°Cのチタンは、プリント時に正確な温度制御を必要とします。

不適切な熱入力は、内部応力、反り、亀裂を引き起こす可能性があり、特に航空宇宙やインプラント用途では、構造的完全性と耐用年数を著しく損なう可能性があります。

均一な焼結と密度の達成の難しさ

チタン部品の機械的性能は、焼結または溶融中に達成される均一性と密度に大きく依存します。

多孔性、介在物、または微細構造の不整合は、特に複雑な形状をプリントする際に、応力集中や潜在的な故障点につながる可能性があります。

支持構造の設計と除去における課題

チタン3Dプリンティングでは、高温下での崩壊や歪みを防ぐために、強力で複雑な支持構造が必要になることがよくあります。

プリント後、これらのサポートは部品を損傷することなく正確に取り外す必要があり、プロセス全体が複雑になります。

チタンおよびチタン合金粉末サプライヤーの概要

カルコチタン

中国の大手チタンサプライヤーであるカルコチタンは、積層造形用のチタン合金粉末事業を積極的に拡大しています。

工業用および航空宇宙用グレードのチタン材料を提供し、カスタマイズされた合金開発をサポートし、費用対効果の高いバルク供給を提供して、世界中の航空宇宙、医療、自動車市場にサービスを提供しています。クイッククォート

カーペンターテクノロジー

医療および航空宇宙グレードのTi-6Al-4V ELI(グレード23)合金粉末を提供し、確立された認証システムを備えています。医療用インプラント、整形外科、歯科用デバイスのメーカーに幅広くサービスを提供しています。

アイペリオンX

米国を拠点とするサプライヤーで、持続可能なチタンのリサイクルに注力しています。3Dプリンティング用の環境に優しいチタン粉末を開発し、低炭素積層造形ソリューションを推進しています。

サンドビック / ミサゴ

認定されたOsprey Ti-6Al-4Vグレード5およびグレード23の粉末を一貫したバッチ制御で提供します。航空宇宙および医療用途で広く使用されています。

AP&C(コリブリウム添加剤、GE添加剤の一部)

チタン粉末の噴霧における世界的に認められたリーダー。その製品は、レーザーと電子ビームの両方の積層造形プロセスをサポートする。

チタン3Dプリントサービス

ほとんどの企業や個人ユーザーにとって、チタン部品を製造するために高価な金属3Dプリンターを購入することは現実的ではありません。幸いなことに、現在、高品質の金属部品を迅速かつ効率的に提供するために利用できる多くの成熟したサードパーティのチタン3Dプリントサービスがあります。

印刷サービスを選択するときは、提供されているチタン合金の種類(Ti-6Al-4Vや市販の純チタンなど)を確認することが重要です。CP-TiやELIバージョンなどの一部の特殊グレードでは、カスタムオーダーや追加のリードタイムが必要になる場合があります。

たとえば、世界的に認められたオンデマンド製造プラットフォームであるCraftcloudでは、ユーザーはCADファイルをアップロードし、材料としてチタンを選択するだけで、さまざまな製造パートナーからすぐに見積もりを受け取ることができます。その後、ユーザーは価格、リードタイム、または場所に基づいてプロバイダーを選択できます。

現在、3D Systems、EOS、SLM Solutions などの大手機器メーカーや、Sandvik や Carpenter Additive などの粉末サプライヤーも、カスタム チタン プリンティングサービスを提供しています。これらのサービスは、医療、航空宇宙、自動車、ツーリングなどの需要の高い業界で広く使用されています。

チタン3Dプリンティングに関するよくある質問

3Dプリントされたチタンの強度はどれくらいですか?

その強度は鍛造部品に匹敵するため、高負荷の構造部品に適しています。

3Dプリントできない材料は何ですか?

一部の高反応性金属および複合材料は、商用3Dプリンティングにはまだ困難であり、まだ広く使用されていません。

チタン3Dプリンターフィラメントとは?

金属FDMタイプのプリンターに採用されているチタン粉末を注入したポリマーフィラメントです。

チタン3Dプリンティングはどのように機能しますか?

レーザーまたは電子ビームを使用してチタン粉末を溶かすか、ワイヤーを層ごとに溶かして部品を形成します。

3Dプリンティングチタンパウダーとは?

これは、積層造形用に特別に作られた高純度の球状チタン合金粉末です。