チタンのカット方法は?

チタン産業 : Jul. 2, 2025チタンは、その優れた強度対重量比、耐食性、および高い耐久性により、航空宇宙、医療、自動車、および化学産業で広く使用されています。ただし、チタンは機械加工が最も難しい金属の1つとも考えられています。

工具の摩耗から熱管理まで、チタン合金の切断は、設備とプロセスに非常に高い要求を課します。

チタン合金の切断における課題

- チタンの物理的および化学的特性は、その高い加工難易度を決定します。一般的な課題は次のとおりです。

- 切削時には刃先に熱が集中するため、材料の変形や焼損を引き起こしやすく、工具の摩耗が加速します。

- 通常の工具は簡単に鈍くなったり、壊れたりすることさえあるため、工具や機器にはより高い要求が課せられます。

- 切断中、チタンは空気中の酸素や窒素と反応する傾向があり、表面品質やその後の溶接性能に影響を与えます。

- 切断が不適切な場合、切断領域の硬度が増し、その後の加工が難しくなります。

チタンの一般的な切断方法

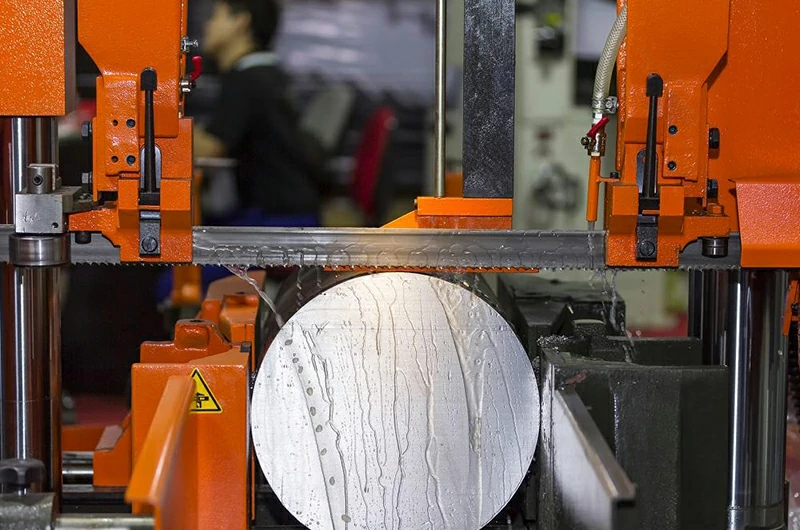

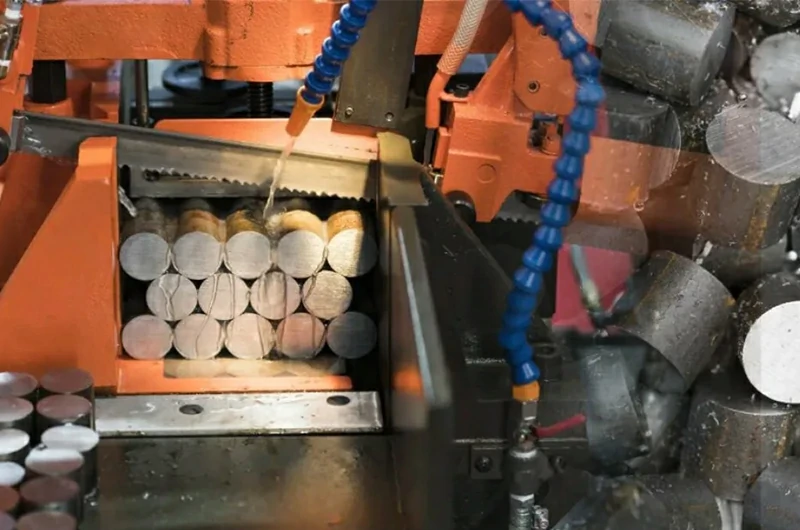

バンドソーカッティング

バンドソー切断は、最も一般的な伝統的な機械的切断方法です。歯付き鋸刃を使用してチタンを物理的に切断し、大型、予備セグメンテーション、または荒加工材料に適しています。

バンドソーカッティングには、低コストと強力な汎用性という利点があります。荒加工やプレカット加工に適しています。材料の損失を最小限に抑え、操作が簡単なため、精度の低い要件の初期切断に適合します。

しかし、切削速度が遅い、切り口が荒い、精度が悪い(公差約±0.5mm)など、欠点も明らかです。通常、精度を向上させるためには、その後のCNCまたはフライス加工が必要です。

チタン棒、鍛造品、厚板(20mm以上)の下加工に適しています。一般的な用途には、チタンインゴットの荒加工、ワークピースの切断、および最初のワークショップの切断が含まれます。

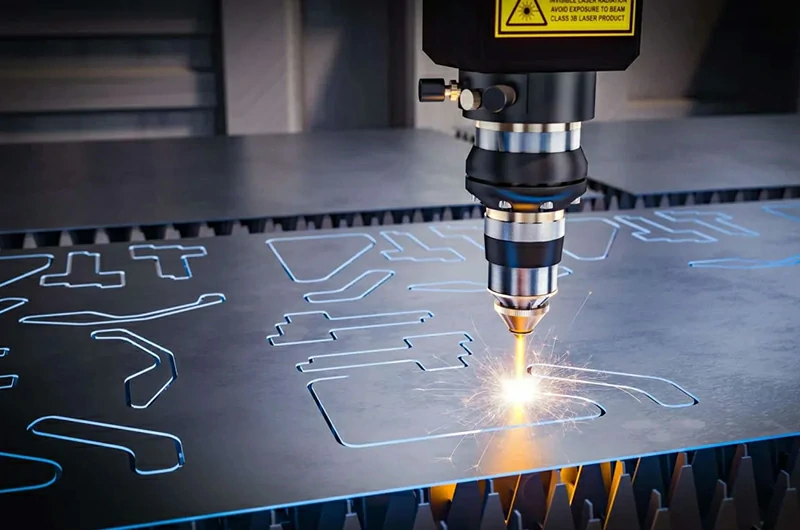

レーザー切断

レーザー切断は、チタン表面に集束した高エネルギーレーザービームを使用し、局所的な溶融と蒸発を引き起こします。高圧アシストガスとの組み合わせにより、薄板や複雑な形状に適した高精度な切断を実現します。

レーザー切断の利点には、高精度(通常±0.05mm)、きれいなカットエッジ、狭いカーフ(0.2mm未満)が含まれます。複雑な構造物の高効率・大量処理に最適です。

特に、航空宇宙、医療、家電分野の薄肉チタン製品に適しています。

ただし、その熱影響部は、溶接前のエッジ性能に影響を与える可能性があるため、無視することはできません。また、厚板(6mm以上)の切断には適さず、初期設備費も高くなります。

レーザー切断は、チタンの薄板(≤6mm)や複雑な形状の小さな部品に適しています。一般的なアプリケーションには、医療用インプラントシェル、薄肉ブラケット、高精度を必要とする航空宇宙部品テンプレートなどがあります。

ウォータージェット切断

ウォータージェット切断は、ガーネット研磨剤を混合した超高圧水流を使用して冷間切断を行うため、熱影響部は発生しません。厳しい表面および材料特性要件を持つチタン合金加工に適しています。

ウォータージェット切断は熱影響部(HAZ)がなく、厚さ100mmまでのチタンを切断できます。酸化、変形、または応力集中が許されないアプリケーションに最適です。

切削精度は安定しており(±0.1mm、優れた設備で±0.05mm)に達することができ、材料特性はほとんど変わりません。

ただし、その切断速度は比較的遅く、運用コストは高く(研磨剤の消費による)、切断エッジは通常、研削または面取りが必要です。

中厚のチタンプレート(≥6mm)、複合材、異形形状に適しています。航空宇宙の厚板構造、医療機器のプレート、熱交換器用のチタンプレートに広く使用されています。

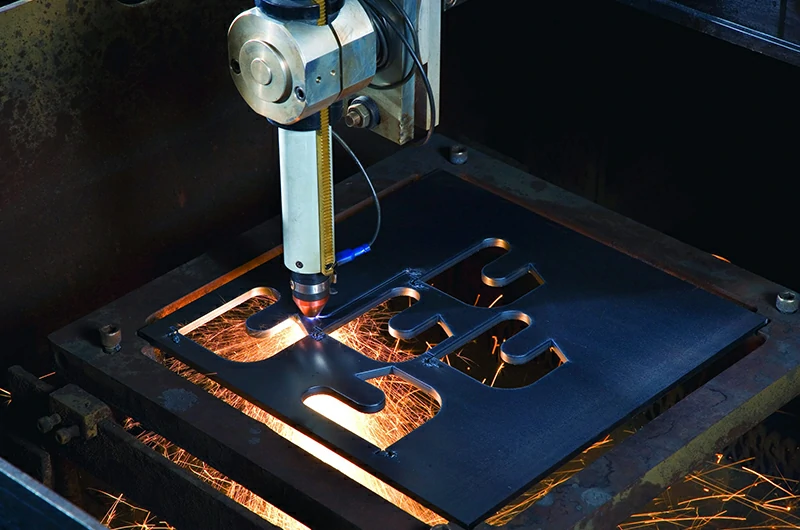

プラズマ切断

プラズマ切断は、高温のイオン化アークを使用して、金属を瞬時に溶かして吹き飛ばします。工業用チタン板の高速切断に適した高速熱切断方法です。

プラズマ切断は高速で手頃な価格です。これは、工業用バッチ切断に一般的に使用される効率的な切断方法の1つであり、特に精度の低い大型チタンプレートに適しています。

しかし、その欠点は明らかで、切削精度が低い(±0.5mm)、刃先が荒い、熱影響部が厳しいなどです。エッジには変色、スラグ、酸化物の層が見られることが多く、その後の溶接や精密な組み立てには適していません。

中厚のチタンプレートや構造プレート(≥6mm)に適しており、エンジニアリングサポートプレート、化学装置シェル、工業グレードのチタンプレートの切断に一般的に使用されます。

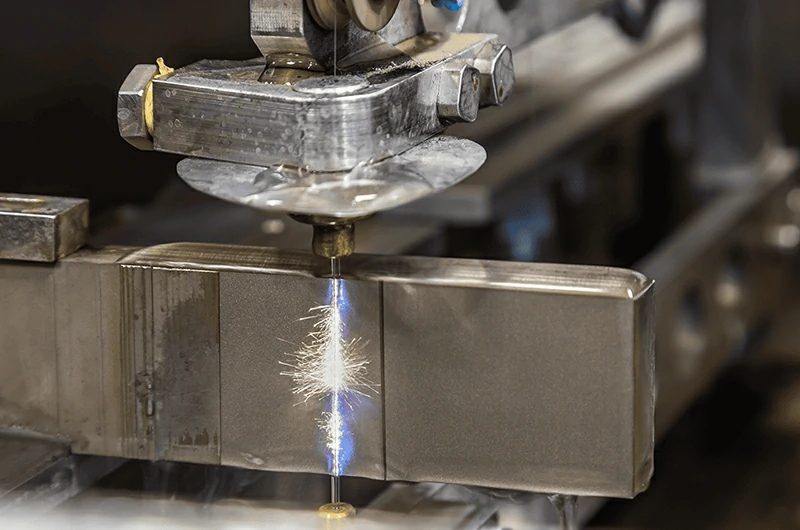

放電ワイヤー切断

ワイヤーカットは、細い金属線を用いて電気火花を発生させ、チタン部品の材料を侵食し、極めて高精度な非接触加工を実現します。特に高硬度や複雑な構造に適しています。

ワイヤー切断は非常に高い精度を持っています(通常±0.01mm、精密条件では±0.005mmに達する可能性があります)。機械的な方法では達成が難しいチタン合金の輪郭、微細な穴、または鋭角を加工できます。

このプロセスでは機械的応力は発生せず、変形の可能性は低いです。ただし、加工速度は遅く、導電性材料にのみ適しています。設備の運用や人件費が高いため、通常の大量切断には不向きです。

精密な小型チタン部品、金型、複雑な輪郭部品に適しています。代表的な用途には、医療用インプラントの精密部品、航空宇宙の高精度スロット構造、小型で複雑な輪郭加工などがあります。

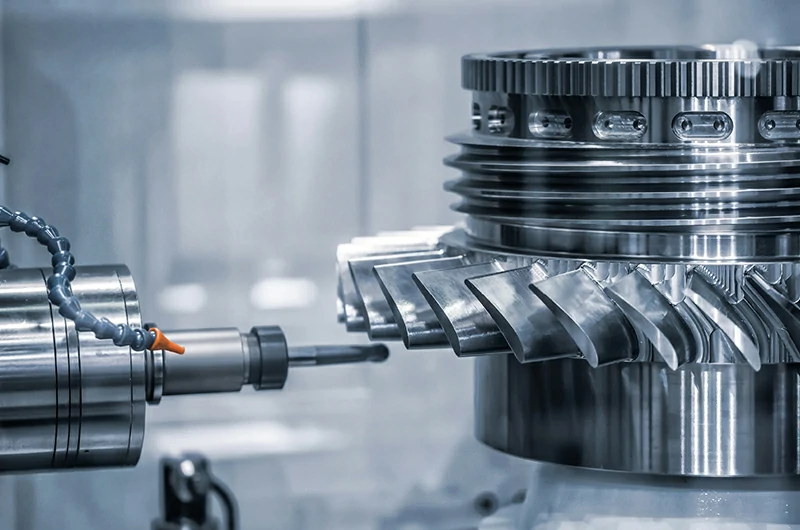

CNC加工

CNCは、複雑な形状のフライス加工、穴あけ加工、スロット加工、加工が可能なコンピュータ数値制御切削法です。特に3次元構造物や多次元精密部品に適しています。

CNC機械加工は優れた精度を提供します(通常±0.01mm、5軸機器は±0.005mmに達します)。形状が柔軟で、多次元表面、複雑な形状、構造的に最適化されたコンポーネントに適しています。

ねじ山、穴、面取りなどの1回限りの成形をサポートします。しかし、チタンは硬度が高く、熱伝導率が低いため、工具はすぐに摩耗します。専用のコーティング工具が必要で、設備費、人件費ともに比較的高いです。

さまざまなカスタムチタン部品、精密構造、薄肉の特殊形状部品に適しています。代表的な用途には、航空宇宙エンジン部品、排気管エルボ、高精度チタンブラケットなどがあります。

手動切断

手作業による切断は、最も基本的なチタン加工方法です。従来、弓のこ、はさみ、アングルグラインダー、砥石などのハンドヘルドツールが使用されていました。大型の機器に頼らず、操作が簡単で、小規模なプロジェクト、メンテナンスサイト、または初期のプロトタイプ生産で広く使用されています。

手動切断の最大の利点は、高い柔軟性、低コスト、およびポータブル機器です。建設現場、実験室のサンプル作成、DIYプロジェクト、およびその他の非産業シナリオに適しています。

高い精度を必要としない単一または少量のチタンの場合、迅速で実用的な方法です。しかし、手作業による切断では、一貫性と精度に欠けることがよくあります。一般的な公差は±1mm以上に達することがあります。エッジが粗く、熱変色することがあります。バッチ生産や厳格なサイズ制御要件を満たすことはできません。

チタンパイプや小型チタンプレート、設置現場での部品調整に適しています。典型的な用途には、エンジニアリング現場でのパイプラインの設置、建設中の調整、一時的な切断とトリミング、DIYプロジェクトでのチタン加工などがあります。

チタン合金をうまく切断するためのヒント

切削速度が遅いと、熱入力が最小限に抑えられ、材料の変形の可能性が減少し、材料の機械的特性を維持できます。

高い送り速度を適用する必要があります。高い送り速度により、工具が材料に留まる時間が最小限に抑えられ、加工効率が最大化され、工具の摩耗が減少します。

切削液をたっぷり使用してください。適切な切削液は、潤滑と冷却に役立ち、工具寿命を延ばし、過熱を最小限に抑えます。

必要に応じて鋭利な工具を使用および交換します。タイムリーな交換により、一貫した加工品質が維持され、鋭利な工具が正確な切削を確保し、過度の摩擦を排除します。

ツールとワークピースとの接触による損傷を避けてください。連続供給により、熱の蓄積を防ぎ、工具の完全性を維持し、ワークピースの損傷を防ぎます。

適切なチタン切断方法の選び方は?

適切なチタン切断プロセスを選択するには、材料の厚さ、生産量、および精度の要件を考慮する必要があります。以下は、いくつかの一般的なアプリケーション シナリオで推奨されるソリューションです。

薄板 vs 厚板

厚さ6mm以下のチタンプレートには、ファイバーレーザーカットやCNC精密フライス加工がおすすめです。レーザー切断は、クリーンなエッジ、最小限の変形、および高速を提供します。切断精度は通常±0.05mm以内に制御されます。シェル、ブラケット、医療用チタンシートなどの薄肉部品に一般的に使用されます。

チタンの厚さが6mmを超える場合は、ウォータージェットカットやバンドソーカットがおすすめです。ウォータージェット切断は、材料の過熱や変形を引き起こさない冷間切断プロセスです。熱に弱いチタン構造や、熱影響部を必要としない構造に適しています。バンドソー切断は、インゴットや大型プレートの初期ブランキングや切断などの荒加工シナリオに適しています。

チタンロッドの切断

チタンロッドは強度が高く、靭性に優れています。加工中に大量の熱を発生し、工具の摩耗が大きくなります。一般的な切断方法には、スチールソー切断、砥石鋸、バンドソー切断、プラズマ切断などがあります。これらの中で、バンドソーと砥石の切断は最も広く使用されており、さまざまなサイズとバッチのチタンロッドの切断に適しています。

切削中の高温による微細構造の変化を避けるためには、クーラントや潤滑剤からの熱の蓄積を最小限に抑え、切削温度を制御することが重要です。チタンロッドの構造安定性を維持するために、低速で軽い圧力切断戦略が推奨されます。これにより、切断後の良好な寸法真直度と平坦性が保証され、その後の精密加工や溶接が容易になります。

チタンチューブの切断

中空の円筒形構造として、チタンチューブは液体およびガス供給システムで広く使用されているため、カットの平坦性、垂直性、変形のない要件は非常に高いです。一般的なチタンチューブの切断方法には、研磨剤の切断、バンドソーの切断、および特殊なチューブ切断機の使用が含まれます。機器の選択は、適切な切断プロセスに一致するように、チューブの直径、肉厚、数量、および精度の要件に基づいて行う必要があります。

実際の運転では、適切な潤滑剤を使用して、切削摩擦を減らし、過熱による材料の変形やブレードの割れを防ぐ必要があります。同時に、瞬間的な衝撃を避けるために、安定した均一な切断圧力を適用する必要があります。これにより、切断面にバリや潰れがなくなり、その後の溶接やドッキング時にチタンチューブが密着し、構造的なシーリングを実現することが容易になります。

小ロットと大量生産

少量を処理する必要がある場合、または製品のプロトタイピングを行っている場合は、CNC機械加工または放電加工(EDM)をお勧めします。どちらの方法も、複雑な形状を小さなバッチで精密に加工するのに非常に適しています。特にEDMは、最大±0.005mmの切断精度を達成でき、医療、金型、航空宇宙分野で一般的に使用されています。

大量生産の場合、レーザー切断はより優れた効率とコスト上の利点を提供します。自動制御と高速切断に対応しており、繰り返しワークの加工に適しています。高い精度を必要とせず、クイックブランキングのみが必要な場合は、バンドソーまたはプラズマ切断を選択してコストを削減できます。

高精度と標準精度の比較

プロジェクトで非常に高い寸法精度(±0.01mm以内など)が必要な場合は、EDMワイヤーカットまたは5軸CNC加工をお勧めします。これらのプロセスは非常に高い精度を達成し、切削抵抗や熱影響によるワークの変形を回避します。航空宇宙フレーム部品や医療用インプラントなど、高付加価値のチタン部品の製造に広く使用されています。

ワークが一般的な組み立てまたは位置決めのみであり、寸法精度要件が約±0.1mmの場合、レーザー切断、ウォータージェット切断、またはバンドソー切断を選択できます。レーザー切断は薄い仕上げプレートに適しており、ウォータージェットは厚いプレートの熱のない切断に最適であり、バンドソーは初期の材料準備段階での荒削りに適しています。

Chalcoのチタン切断能力とサービス

チタン材料の切断には、材料自体の物理的特性を理解するだけでなく、高度な設備、正確なプロセス制御、および豊富な加工経験に頼る必要があります。Chalcoは、チタンおよびチタン合金製品の深加工サービスに注力しており、さまざまな形状(チタンロッド、チタンプレート、チタンチューブ)およびさまざまな用途向けにカスタマイズされた切断ソリューションを提供しています。

高精度の複雑な構造部品が必要な場合でも、大規模な工業材料が必要な場合でも、航空宇宙、医療、自動車、化学、およびその他の業界でのチタン加工の厳しい品質と納期の要件を満たすために、迅速な対応、正確な処理、信頼性の高い配送などの包括的なサービスを提供します。

高度なチタン切断装置

Chalcoは、高出力ファイバーレーザー切断機、高精度ウォータージェットシステム、CNCマシニングセンター、EDMワイヤー切断、および工業用グレードのバンドソーシステムをカバーする、複数の専門用チタン加工装置を備えています。材料の種類(チタンロッド、プレート、チューブ)、サイズ、切断要件に基づいて最適なプロセスの組み合わせを柔軟に選択し、バランスの取れた効率と精度を確保します。

カスタマイズされた切断サービスをサポート

図面に合わせた加工、指定の長さへのカット、特殊形状の輪郭カットなど、自分だけのカスタマイズが可能です。お客様は、CAD、PDF、STEP、およびその他の形式で図面を提供できます。材料特性と構造要件に基づいて、プロセスを設計し、パラメータを設定して、切断結果がプロジェクトのニーズに正確に一致するようにします。1回限りの小ロット注文でも、連続した大規模生産でも、お客様のご要望にお応えする柔軟性があります。

高精度な寸法制御能力

Chalcoは、CNCおよびEDMプロセス向けに±0.01mm以内の寸法制御を提供します。標準的なレーザー切断は±0.05mm以内の精度を達成し、ウォータージェット切断は±0.1mm程度の精度を維持します。医療機器、航空宇宙構造物、アライメント部品などの重要なアプリケーション向けに、全寸法検査と工場試験レポートを提供します。EN 10204 3.1に準拠した材料証明書もご要望に応じてご利用いただけます。

表面処理および後処理サービス

基本的な切断サービスに加えて、Chalcoはバリ取り、面取り、研削、サンドブラスト、電解研磨、陽極酸化などの二次加工オプションを提供して、エッジ品質と表面の清浄度を向上させます。また、ウェルドレディパッケージング(出荷前の超音波洗浄)にも対応しており、お客様は追加の準備なしで直接組み立てや溶接を進めることができ、時間と人件費の両方を節約できます。