チタンチューブ溶接完全ガイド

チタン産業 : Oct. 22, 2025チタンとその合金は航空宇宙、化学、海洋、医療分野で不可欠ですが、その溶接プロセスは依然として非常に困難です。このガイドでは、チタンチューブ溶接の主な課題を探り、完璧な結果を達成するための準備から検査までの完全なワークフローを提供します。

チタンチューブ溶接における課題

- 気孔率の欠陥: 水素は、低温でのチタンへの溶解度が非常に低いです。冷却中、水素化チタンとして析出して膨張し、溶接部に細孔を形成し、疲労強度を大幅に低下させます。

- コールドクラゲの遅延:亀裂は、溶接後数時間またはそれ以上後に現れることがあり、通常は水素の拡散、TiH₂ 析出、残留応力によって引き起こされる熱影響部に発生します。

- 高温酸化と変色: 500〜700°Cを超える溶接温度では、チタンは酸素と窒素を容易に吸収し、溶接の変色(銀、金、青、灰色)を引き起こし、延性と靭性を低下させます。

- 熱入力と変形制御: 薄肉のチタンチューブは過度の熱により反ったり焼けたりする可能性がありますが、厚肉のチューブは熱を蓄積して大きな残留応力が発生する可能性があります。

- 裏面保護の複雑さ: 溶接根は高温で高い反応性を発揮します。チューブ内のアルゴンパージが不十分だと根が酸化し、密閉性と強度が損なわれます。

- 厳格な清浄度要件: 母材、溝、フィラーワイヤー、固定具には、わずかな汚染でも高温で脆い介在物が発生する可能性があるため、油、酸化スケール、ほこりがあってはなりません。

一般的な欠陥メカニズムの分析

孔隙率

チタン溶接部の気孔の主な原因は水素です。発生源には、材料表面の残留水分や油、さらには不純なシールドガスが含まれます。水素は高温溶接池に溶解します。溶接部が冷えると、溶解度が急激に低下します。過飽和水素は時間内に逃げることができず、金属に閉じ込められ、細孔を形成します。

遅延クラッキング

気孔率よりもさらに潜行性は、ひび割れの遅延です。溶接後数時間、あるいはそれ以上経つと、水素原子が溶接部から応力が集中する熱影響部に拡散します。そこで水素化チタンとして析出し、体積膨張と高い内部応力を引き起こし、外部荷重なしで自然亀裂を引き起こす可能性があります。

一般的なチタンチューブ溶接プロセス

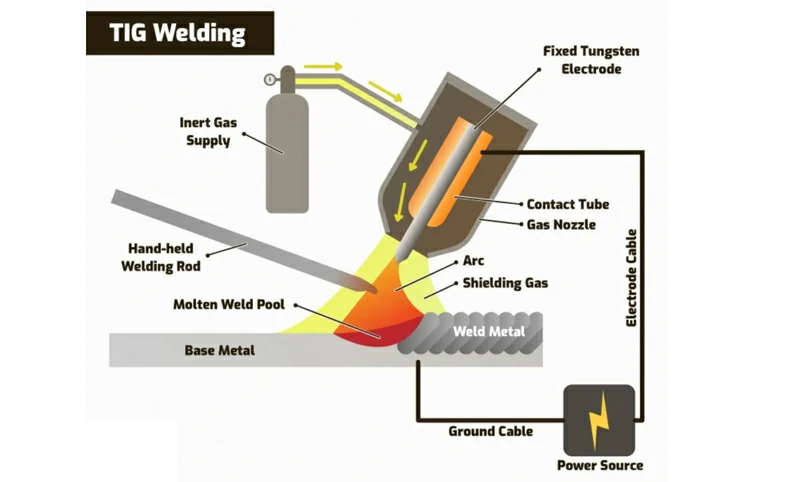

- TIG溶接(タングステン不活性ガス溶接): 最も一般的な方法では、高純度のアルゴンシールドを使用します。高品質の溶接を生成し、精度と清浄度が要求される薄肉チタンチューブに最適です。

- PAW溶接(プラズマアーク溶接): 高いエネルギー密度、より速い溶接速度、優れた溶け込み制御を提供し、効率と安定性が要求される用途に適しています。

- MIG溶接(金属不活性ガス溶接): 厚い部分や大量生産に適しています。高速溶接が可能ですが、より厳格なシールドガス制御が必要であり、管理が困難です。

- 電子ビーム溶接 (EBW): 非常に高いエネルギー密度、速い溶接速度、および小さな熱影響部が特徴です。航空宇宙など、極めて高い精度と強度が要求される分野で一般的に使用されています。

- レーザー溶接: 自動化、正確なプロセス制御、魅力的な溶接外観、高速化を可能にします。複雑な形状や高精度のチタンチューブに最適です。

- クラッド溶接(オーバーレイ溶接): チューブ表面にチタン粉末などの金属をスプレーし、溶かして母材と融合させます。主に局所的な補強や補修に使われる。

チタンチューブ溶接プロセスの比較

| プロセスタイプ | 溶接品質 | スピードと効率 | 適切な厚さ | 代表的な用途 |

|---|---|---|---|---|

| TIG溶接 | ⭐⭐⭐⭐⭐ 高精度できれいな溶接 | 遅い | 薄壁から中壁 | 化学パイプライン、医療機器、真空システム |

| PAW溶接 | ⭐⭐⭐⭐ 安定した浸透 | 中程度から高速 | 薄壁から中厚壁 | 自動生産、熱交換器チューブ |

| MIG溶接 | ⭐⭐⭐ 品質はシールドに依存します | 速い | 中厚壁 | 量産、工業用配管 |

| 電子ビーム溶接(EBW) | ⭐⭐⭐⭐⭐ 非常に正確で、非常に低い不良率 | 非常に速い | 薄い壁から厚い壁まで | 航空宇宙エンジン、精密部品 |

| レーザー溶接 | ⭐⭐⭐⭐ 魅力的な溶接、高い制御性 | 非常に速い | 薄肉、複雑な形状 | 自動車部品、医療用インプラント |

| クラッディング溶接(オーバーレイ) | ⭐⭐⭐ 主に補強や補修用 | 遅い | ローカライズされたエリア | パイプラインの修理、耐摩耗性または耐腐食性のオーバーレイ |

チタンチューブを溶接する前の準備

溶接前洗浄(母材、フィラーワイヤー、環境)

絶対的な清潔さが不可欠です。母材、フィラーワイヤ、溶接環境には、油、ほこり、切削液、または人間のグリースがあってはなりません。

酸化物除去(介在物防止のため)

チタンの酸化層は母材よりも融点が高い...

ジョイントフィットアップ(アライメントを保ち、隙間を避ける)

ジョイントアセンブリは非常に正確でなければなりません...

シールド準備(高純度アルゴン、トレーリングシールド、パージ)

チタンは高温で酸素と窒素を容易に吸収します...

ガス供給セットアップ(プラスチックチューブ、流量制御)

シールドガスは、清潔で非多孔質のプラスチックホースを介して供給する必要があります...

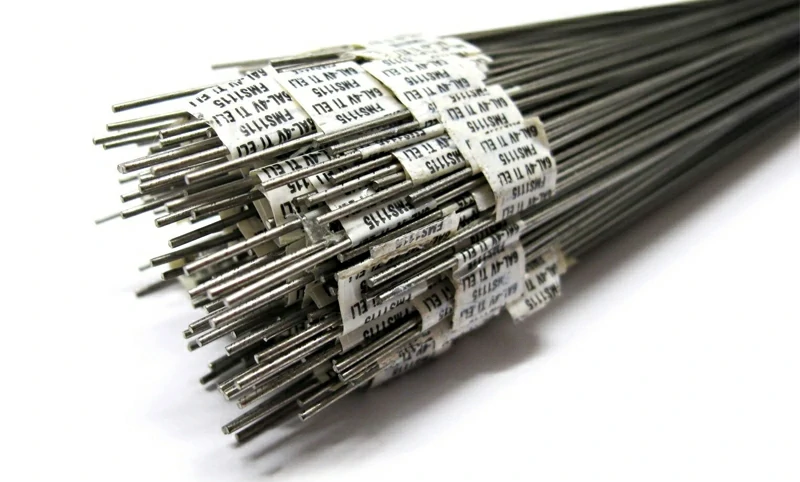

フィラーメタルの選択(母材と一致)

肉厚が 0.010 インチを超えるチタン管の場合、溶加材が必要です。接合強度と耐食性を確保するために、その化学組成と機械的特性は母材と厳密に一致する必要があります。場合によっては、延性を向上させるために母材よりも降伏強度がわずかに低いフィラーが選択されますが、厳密な検証の後にのみ選択されます。

あなたのセクションのすっきりとした英語の見出しは次のとおりです。

| 基材 | 推奨フィラーワイヤー |

|---|---|

| グレード1(CP-1、商業純粋) | AWS A5.16 ERTi-2 |

| グレード2(CP-2) | AWS A5.16 ERTi-2 |

| グレード5(Ti-6Al-4V) | AWS A5.16 ERTi-5 |

| グレード9(Ti-3Al-2.5V) | AWS A5.16 ERTi-3 / AWS A5.16 ERTi-9 |

| グレード23(Ti-6Al-4V ELI、超低インタースティシャル) | AWS A5.16 ERTi-23 |

溶接操作と主要なパラメータ

アークの開始と開始

チタンチューブのTIG溶接では、開始ゾーンでのタングステン汚染や介在物を避けるために、高周波非接触アーク開始を使用する必要があります。溶接領域が不活性ガスで完全に保護されるように、打撃前にアルゴンガスを事前に流す必要があります。

熱入力と移動速度制御

入熱は、焼き付きや脆化を引き起こす可能性のある過度の熱がなく、完全に浸透できるように、妥当な範囲内に保つ必要があります。移動速度は一定かつ均一に保つ必要があり、遅すぎると酸化を引き起こす可能性があり、速すぎると融合の欠如につながる可能性があります。

プッシュ溶接とディップ供給技術

シールドガスが溶接池を完全に覆うようにするために、プッシュ溶接法をお勧めします。断続的な「ディップ供給」技術を使用して、移動中に短い間隔でフィラー ワイヤを追加して、汚染を引き起こす可能性のある溶接池にワイヤが長時間浸されないようにします。

溶融池の滞留時間と気泡の放出

水素気泡が逃げて気孔率を減らすために、わずかに長い滞留時間を維持する必要があります。ただし、過度に滞留するとプールが過熱し、ガスの吸収が増加する可能性があります。

シールドとポストフロー

溶接後、アルゴンを≥20〜25秒間維持して、溶接部が400°C未満に冷却されるまで保護します。 バックパージも同様に重要であり、根の酸化を防ぐために、アークを打つ前に少なくとも10回の完全なパージを行ってください。

溶接後処理と品質検査

ポストフローガス管理

溶接後、アルゴンのポストフローは、溶接部が約400°C(800°F)に冷却され、チタンが酸素と反応しなくなるまで20〜25秒間維持する必要があります。一部の仕様では、150 °C (500 °F) 未満まで継続的な保護が必要です。正確な時間はプロセス要件に従う必要があります。

酸洗い、すすぎ、乾燥

溶接後、表面に軽い酸化スケールが残る場合があります。フッ化水素酸+硝酸溶液で酸洗して除去し、純水で十分にすすぎ、腐食剤が残留しないように完全に乾燥させる必要があります。

溶接色と品質の評価

チタン合金の注目すべき利点の 1 つは、溶接後の溶接色がシールドの有効性を直接反映していることです。溶接の色は、ガス保護が十分であったかどうかを示すだけでなく、酸化皮膜の厚さも明らかにするため、溶接品質を評価するための重要な基準となります。

| 溶接色 | 品質の結論 | 筆記 |

|---|---|---|

| ブライトシルバー | 普通 | きれいな表面、酸化なし、優れた保護 |

| 銀 | 普通 | シールドガスは完全に効果的で、溶接品質は認定されています |

| 軽いストロー | 普通 | わずかな酸化、まだ許容範囲内 |

| ダークストロー | 普通 | 軽度の酸化、許容可能 |

| 青銅 | 普通 | 酸化層が薄く、溶接性能に影響を与えません |

| 褐色 | 普通 | 保護は基本的に効果的であり、まだ認定されています |

| 紫 | 受け入れられない | シールドが不十分であることを示し、変色を取り除き、溶接を修理する必要があります |

| 濃紺 | 受け入れられない | 保護に失敗し、重度の酸化が存在する |

| 水色 | 受け入れられない | 深刻な酸化、溶接は認定されていません |

| 緑 | 受け入れられない | 明らかな酸化、機械的特性の低下 |

| 灰色 | 受け入れられない | 激しい高温酸化、溶接廃棄 |

| 白い | 受け入れられない | 表面がひどく汚染または酸化され、溶接が廃棄された |

追記事項

- 溶接を続行する前に、すべての変色を取り除く必要があります。

- 除去領域は溶接部を覆い、熱影響部 (HAZ) に最大 0.03 インチ (≈0.76 mm) まで覆う必要があります。

- 紫、青、緑の変色は 、追加の溶接が必要な場合、溶接拒否を引き起こします。

- 完成した溶接部では青と緑の変色が許容される場合がありますが、さらに処理する前に除去する必要があります。

非破壊検査(PT/RT/UT)

包括的な溶接品質評価には、目視的な色評価に加えて、非破壊検査と実験室検査が必要です。

- PT(浸透探傷探傷検査): 表面の微小亀裂や気孔率を検出します。

- 硬さ試験: 溶接領域が酸化または水素脆化によって硬化したかどうかを評価します。

- RT(X線検査)およびUT(超音波検査): 内部欠陥を特定します。

- 破壊試験: 溶接強度と靭性を検証するために臨界条件下で使用します。

圧力および漏れ試験

耐圧チタンチューブの場合、溶接後に静水圧試験または空気圧試験を実施して、溶接気密性を確認する必要があります。必要に応じて、ヘリウム質量分析によるリーク検出も実行して、隠れたリークがないことを確認する必要があります。

チタンチューブ溶接FAQ

チタンチューブを溶接する最良の方法は何ですか?

ガスタングステンアーク溶接 (TIG/GTAW) は、比類のない精度と清浄度制御を提供する最良の方法として広く認識されています。

チタン溶接部の変色を防ぐにはどうすればよいですか?

重要なのは、完璧な不活性ガスシールドです。高いアルゴン純度を確保し、一次シールド、トレーリングシールド、および内部アルゴンパージを同時に使用します。

チタン溶接部に気孔が発生するのはなぜですか?

主な原因は水素汚染です。母材、フィラーワイヤー、および作業環境は、高純度のアルゴンガスを使用して、完全に清潔で乾燥している必要があります。

チタンチューブの溶接には予熱が必要ですか?

3 mm 未満の薄肉チューブの場合、通常、予熱は不要です。肉厚のチューブの場合、適度な予熱により溶接応力が軽減されます。

Chalco Titanium製品

当社はチタン管溶接の複雑さに関する深い専門知識を持っているだけでなく、ASTM B338 および ASTM B862 規格に完全に準拠した高品質の チタン溶接パイプ と シームレス パイプも供給しています。

チタンチューブの用途や溶接で課題に直面している場合、または高水準のチタンチューブ製品を調達する必要がある場合は、今すぐ当社の技術専門家に専門的なソリューションを求めてください。