溶接チタン

チタン産業 : Jul. 2, 2025チタン溶接の紹介

チタン合金は、優れた強度対重量比、優れた耐食性、優れた生体適合性により、航空宇宙、医療機器、自動車排気システム、化学機器などの分野で広く使用されています。チタン溶接は、チタン合金製造プロセスのコア技術として、製品の構造的完全性と性能に直接影響します。チタンは酸素と窒素に非常に敏感であるため、溶接プロセスは、溶接の品質と材料特性を確保するために、高純度の不活性ガスの保護下で実行する必要があります。

適切な溶接方法と機器を選択することは、効率的で正確なチタン溶接を実現するための鍵です。手動溶接であろうと自動生産であろうと、チタン溶接技術では、オペレーターは専門知識と豊富な経験を持ち、高度な溶接装置と補助ツールを装備する必要があります。

チタン合金の溶接の難しさ

チタン合金は、その優れた強度対重量比、耐食性、高温性能により、航空宇宙、化学、医療、ハイエンドの製造分野で広く使用されています。しかし、チタン合金の溶接プロセスは、特に溶接品質と構造性能の制御において、多くの技術的課題に直面しています。以下は、チタン合金溶接の最も一般的な問題です。

高温酸化とガス汚染

チタンは、高温で酸素、窒素、水素、その他のガスと容易に反応して脆性層を形成し、溶接部がもろくなったり、変色したり、さらには失敗したりします。シールドガスが不純であったり、溶接中に溶接部が空気にさらされたりすると、青、紫、灰色、さらには白の変色がしばしば発生しますが、これは溶接酸化の典型的な兆候です。したがって、シールド雰囲気の純度とカバレッジを制御することは、溶接品質を確保するための重要なステップの1つです。

熱亀裂と接合部の変形

チタン合金は線膨張係数が小さく、熱伝導率が低いという特徴があります。溶接中は熱が集中し、冷却速度が速いため、溶接部や熱影響部に熱応力や亀裂が発生しやすくなります。特にプレートや薄肉パイプの溶接では、局所的な過熱や不均一な冷却により溶接変形が発生する可能性が非常に高いです。

溶接金属組織構造の変化

溶接の熱サイクルは容易にチタニウムの合金の溶接地帯、特にα+βのチタニウムの合金(Ti-6Al-4Vのような)の粗くなることをもたらし、ポスト溶接の構造の変形が原因で堅く、もろい相を作り出し、構造の靭性と疲労性能を低下させます。長時間の役割を果たす必要がある圧力容器や航空部品の場合、溶接金属組織制御は特に重要です。

異種金属溶接バリア

チタンと鋼、ステンレス鋼、アルミニウムなどの他の金属との直接溶接は、脆い金属間化合物層を生成しやすく、接合部の機械的特性の劣化につながります。このような異種金属接続では、通常、信頼性の高い接合を実現するために、中間遷移材料の導入や、爆発溶接、レーザー溶接、拡散溶接などの特殊な溶接技術の使用が必要です。

溶接前の準備と洗浄の要件

チタン合金溶接プロセスでは、予備準備の品質が溶接の成功または失敗を直接決定します。高度な溶接装置と合理的なプロセスパラメータを使用しても、前処理が実施されていないと、溶接汚染、細孔、さらにはスラグ介在物などの欠陥が発生し、全体的な構造性能に影響を及ぼします。以下は、溶接前に厳密に従わなければならない準備プロセスです。

溶接エリアの清掃

チタン合金は汚染に非常に敏感です。溶接する前に、溶接領域とその周囲少なくとも25mmの油、湿気、酸化物スケール、その他の不純物を取り除く必要があります。

メカニカルクリーニング

ステンレス鋼のワイヤーブラシ、エメリークロス、またはオイルフリー旋盤工具を研削に使用して、表面に目に見える酸化膜がないようにすることができます。

化学洗浄

塩素を含まない洗浄剤または無水エタノールは、溶接領域を拭いて乾燥状態に保つためによく使用されます。

グローブとツールの要件

オペレーターはパウダーフリーのニトリル手袋を着用する必要があり、すべてのチタン接触ツールと固定具は、汚染を防ぐために清潔でグリースフリーである必要があります。

溶接ワイヤーとフィラー材料の準備

使用する溶接ワイヤまたは電極は、基材と一致し、清潔で乾燥しており、油分がないことを確認する必要があります。通常、特殊なチタン溶接ワイヤ(ER Ti-2、ER Ti-5など)を使用し、無水エタノールできれいに拭いてから使用することをお勧めします。

ガス防護システム点検

アルゴンやヘリウムをシールドガスとして使用する場合は、ガスの純度が≥99.99%であることを確認し、再生ガスや低純度の工業ガスの使用は避けてください。シールドガスは、溶接前に20〜30秒間換気して、システム内の残留空気を排出し、ガス供給パイプラインに漏れがないことを確認する必要があります。

プレインストールとスポット固定プロセス

大きなチタン構造または薄肉のチタン部品の場合、溶接前にスポット溶接または固定具の位置決めを使用して、ジョイントの組み立て精度を確保し、組み立てのギャップやミスアライメントによる溶接品質の変動を回避する必要があります。

チタン合金溶接の一般的な方法

チタン合金溶接方法の選択は、ワークピースのサイズ、溶接品質要件、生産効率、環境などの要因によって異なります。以下は、業界で広く使用され、信頼性が証明されているいくつかの溶接技術ソリューションです。

TIG溶接(タングステン不活性ガス溶接)

TIG溶接は、チタン合金、特に薄板、パイプ、および溶接の要件が高い場所で最も一般的に使用される溶接方法です。この方法は、高純度のアルゴンガスの保護下で行われ、溶接品質が安定しており、変形が小さいため、チタン製排気管、航空宇宙部品、医療用インプラントなどの精密溶接作業に特に適しています。

チタン製のTIG 200やTIGフットペダル制御システムなどの特別な機器の助けを借りて、電流強度と溶融プールの形状を正確に調整して、制御性と成形の一貫性を向上させることができます。

レーザー溶接

レーザー溶接は、エネルギー密度が高く、熱影響部が非常に小さいことで知られており、変形要件の厳しいマイクロデバイスや構造部品の溶接に適しています。その非接触、高速、正確な特性により、マイクロエレクトロニクス、医療機器、その他の分野などの自動化された生産ラインに適しています。

レーザー技術は、チタンとステンレス鋼またはアルミニウムとの精密な接続など、異種金属溶接シナリオにも適用できます。界面反応層の成長は、パラメータを最適化することで効果的に制御できます。

MIG溶接(金属不活性ガス溶接)

MIG溶接は、厚肉のチタン構造部品の大面積接続に適しており、高い成膜効率を備えていますが、シールドガスの流れ場とプロセス制御に対する要件が非常に高いです。

プロセスが安定しており、ガス保護が良好であれば、MIG溶接はチタン合金の大量生産の補助手段の1つとしても使用できます。

真空電子ビーム溶接

航空機エンジン部品、航空宇宙機器など、高精度・高密度が要求されるチタン合金部品の接続に適しています。

真空電子ビーム溶接は、空気中の不純物による干渉を避けて真空環境で完了します。溶接部の内部欠陥は非常に低いですが、コストが高く、機器の要件も高いです。ハイエンドの製造分野でよく使用されます。

チタン合金および一般金属用の異種溶接ソリューション

チタン合金と他の金属(ステンレス鋼、アルミニウム、炭素鋼など)の異種溶接は、重大な冶金学的課題に直面しています。チタンは高温で他の金属元素(FeやAlなど)と脆い金属間化合物を容易に形成するため、直接融接は通常、接合強度が低く、亀裂傾向が高くなります。この問題を解決するには、複数の高度な溶接プロセスと構造設計手法を組み合わせて使用する必要があります。

中間遷移層溶接

モリブデン、ニッケル、銅などの遷移金属を中間層として添加することで、チタンと他の金属との直接反応を効果的に分離し、脆性化合物の形成を防ぎます。この技術は、チタン-鋼やチタン-ステンレス鋼などの組み合わせに適しており、圧力容器や熱交換器の製造によく使用されます。

爆発性溶接(爆発性コンパウンド)

爆発波によって発生する瞬間的な高圧は、金属界面の接触を促進するために使用され、非溶融状態で冶金結合を形成します。チタン-鋼複合プレートなどの複合構造材料の製造に広く使用されています。

拡散溶接

原子拡散接合は、高温真空環境での長期圧力によって達成されます。これは、スペースカプセル、熱交換部品など、構造的完全性と溶接密度に対する非常に高い要件を持つ場合に適しています。

レーザーアシスト溶接

レーザー溶接の高精度と低入熱特性により、チタンとステンレス鋼、チタンとアルミニウムなどの異種金属の溶接に有利です。レーザーの焦点とパラメータを制御することにより、反応層の厚さを正確に制御できます。

ろう付けと冷間圧接

電子部品や医療用カテーテルなどの小型精密機器の接続に適しています。ろう付けは通常、薄い金属箔または粉末を組み合わせて、中温で接続を実現します。冷間圧接は、柔軟な接触インターフェースに適しています。

チタンからステンレス鋼

化学および医療機器に一般的に使用され、中間層、レーザー、または拡散溶接に適しています。

チタンからアルミニウムへ

軽量構造や熱交換器に最適です。爆発溶接、ろう付け、または冷間圧接をお勧めします。

チタンからスチールへ

複合パネルやサポートで一般的に使用され、爆発性複合材料または中間層技術を介して接続されています。

チタン合金溶接における品質管理と注意点

チタン合金の溶接では、品質管理が重要です。チタンは酸素や窒素などのガスに非常に弱いため、わずかな操作ミスでも溶接部の脆化、変色、強度低下の原因となります。溶接品質を確保するための重要な管理ポイントは次のとおりです。

洗浄と溶接の準備

チタンの表面は、油、酸化層、指紋の残留物が完全にきれいでなければなりません。塩素を含まない洗浄剤と機械研削を使用した後、ほこりのない布で拭くことをお勧めします。溶接ワイヤとワークピースの表面は、溶接部に汚染物質が混入しないように清潔に保つ必要があります。

ヒント:汚染は溶接欠陥の主な要因です。溶接する前に、操作はできるだけ清潔で閉鎖された空間で行う必要があります。

保護ガスカバー

シールドガスには高純度アルゴン(純度≥99.999%)を使用し、溶接部の裏側を含む冷却前の溶接部を常にアルゴンで覆うようにしてください(バックプロテクション)。TIG溶接を行う場合は、溶接部の変色や酸化を避けるために、チタン製のガスディフューザーまたはトーチバックドラッグシステムを使用する必要があります。

溶接フィラー材料の選択

チタン合金溶接では、母材と一致する、または母材と互換性のある溶加材を使用する必要があります。一般的なフィラー ワイヤには、ERTi-2、ERTi-5、ERTi-23 などがあります。選択するときは、強度の不一致や応力集中による故障を避けるために、母材の種類、構造要件、および使用環境を包括的に考慮する必要があります。

運用の一貫性とプロセスの安定性

溶接電流、電圧、溶接速度の安定性を確保し、フットコントロール(TIGフットペダルなど)で微調整を行うことで、溶接の一貫性を効果的に向上させることができます。自動化または機械化されたシステムも、大量生産でより安定した溶接品質を提供できます。

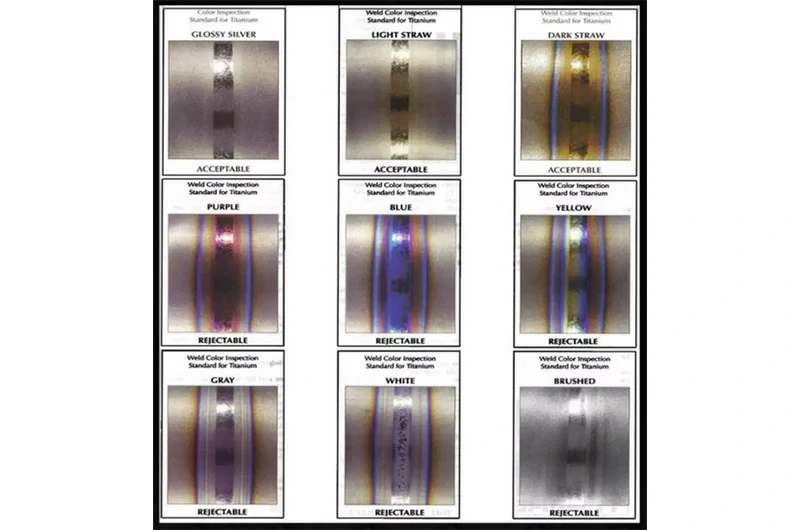

溶接色と溶接判定

溶接部の色は、チタン合金溶接の品質を判断するための重要な外観指標です。銀白色から黄金色は通常、十分なシールドガスと良好な溶接プロセス制御を示し、青みがかった紫色、灰色、または暗い色は過度の酸化または保護の失敗を示している可能性があります。この色の変化は、溶接プロセスが空気中の酸素、窒素、その他の元素によって汚染されているかどうかを反映しています。

チタンは高温の雰囲気に非常に敏感であるため、溶接部の色は、溶接が現場で適格であるかどうかを迅速に判断するための主要な基準の1つになります。溶接部の色は、溶接強度や内部欠陥を完全に反映することはできませんが、実際の操作では、溶接保護の有効性を確保するための最初のチェックポイントです。

参照規格:AWS D17.1およびAMS 2801には、チタン溶接色のクリアグレードがあり、生産品質の参照として使用できます。

チタン合金溶接装置とプロセス能力の展示

TIG溶接、レーザー溶接、拡散溶接など、さまざまな一般的な溶接方法をカバーする完全なチタン合金溶接プロセスシステムと高度な設備を備えており、単一の試料から大量生産までさまざまなニーズを満たすことができます。

TIGチタン溶接装置と構成

チタン材料に最適化されたTIG溶接システムを使用しています。代表的な機器には、チタンTIG200やその他の高周波パルス制御モデルが含まれ、次の機能を備えています。

- 安定した低電流アーク始動性能、精密溶接に適しています

- TIGフットペダルによる動的電流調整

- 効率的な水冷システムと不活性ガス牽引保護を装備し、熱影響部での酸化を防ぎます

レーザー溶接システム

レーザー溶接ステーションは、高エネルギー密度溶接をサポートし、マイクロチタン部品や異種金属複合部品の溶接に適しています。

- 高精度サーボプラットフォームとビームフォーカシングシステムを搭載

- 低変形・高一貫性の自動運転を実現

- チタンおよびステンレス鋼のインターフェースのレーザー溶接に特に適しています

特別な溶接および補助プロセス

また、次のような特殊な溶接・接続技術も備えています

拡散溶接と爆発溶接

複合パネルまたは異種金属構造用

真空環境保護溶接

主要部品の溶接品質管理に適しています

小さなろう付けおよび冷間溶接プロセス

精密部品やサンプル作成に適しています

すべての機器にはプロセス監視システムが装備されており、溶接パラメータの記録、第三者認証、およびプロセストレーサビリティ機能を提供して、溶接プロセスが制御可能であり、結果が信頼できるものであることを確認できます。

カルコチタン溶接のカスタマイズサポートとサービスの利点

プロのチタン合金材料サプライヤーとして、カルコチタンは、さまざまなグレードと仕様のチタン製品を提供するだけでなく、溶接加工と完成品製造で顧客をサポートするためのサポートサービス能力も備えています。材料の選択、溶接適合性分析から、共同処理リソースのマッチングまで、お客様が高品質で効率的なチタン合金溶接アプリケーションを実現できるよう支援することに取り組んでいます。

チタン材料の選択と溶接適応の提案

- TIG、レーザー、拡散溶接、爆発溶接などのさまざまな溶接方法に適したチタン合金原料を提供します。

- お客様の製品構造と溶接プロセスの要件に応じて、適切なチタン材料の種類、状態、および表面処理方法を推奨します

- チタンワイヤー、チタンロッド、その他の溶接用支持材料を提供して、材料の一貫性と溶接互換性を確保できます

完成品の加工支援と技術リソースの統合

- 小ロットのサンプル校正、カスタマイズされた溶接部品の開発、その他のプロジェクト協力モデルをサポート

- アプリケーション業界(化学、医療、航空など)に応じた溶接プロセスの適応提案を提供します

技術コンサルティングと長期的なプロジェクトサポート

チタン合金溶接に関する技術コンサルティングサービスを提供しており、溶接クラック制御、熱変形応答、溶接品質向上などの一般的な問題をカバーしています。同時に、大量または高水準のプロジェクトの場合、お客様と協力して材料規格の適応や溶接性能の検証などの予備準備を実施し、特殊プロセス(爆発性溶接、ろう付けなど)用の特殊チタン材料ソリューションのカスタマイズされた開発をサポートできます。あなたが効率的にあなたのチタン合金溶接プロジェクトを進めるのを助けるために専門家のアドバイスと材料サポートのために私達に連絡してください。