チタンをステンレスに溶接する

チタン産業 : Oct. 22, 2025現代の産業では、チタンとステンレス鋼を溶接すると、性能とコストの両方の利点が得られます。ステンレス鋼は強度と経済性を提供し、チタンは軽量と耐食性に貢献します。これらの組み合わせにより、機器の耐用年数が延びるだけでなく、全体的なコストも削減され、化学、海洋、航空宇宙、原子力用途で広く使用されています

チタンとステンレス鋼の溶接が難しいのはなぜですか?

チタンとステンレス鋼の組み合わせは、性能とコストの点で明らかな利点をもたらしますが、溶接プロセスにはいくつかの課題があります。

融点差

チタンは約1668°Cで溶けますが、ステンレス鋼は1400〜1450°Cで溶け始めます。 言い換えれば、溶接中、ステンレス鋼は最初に溶融状態に入りますが、チタンは固体のままです。この不均一な加熱により、溶接池の制御が困難になり、溶接応力が高くなり、亀裂が発生しやすくなります。

脆性化合物の形成

高温では、チタンはステンレス鋼中の鉄、クロム、ニッケルと反応して、TiFe や TiFe₂ などの脆い金属間化合物を形成します。これらのコンパウンドは非常に硬いですが、非常に脆く、圧力がかかるとガラスのように割れ、接合強度と靭性が大幅に低下する可能性があります。

環境への感受性

チタンは高温で空気中の酸素、窒素、水素を容易に吸収します。十分なシールドがないと、溶接部に気孔が発生したり、脆くなったりして靭性が失われる可能性があります。このため、チタン溶接は厳格なアルゴンまたは真空保護の下で行う必要があります。

熱膨張と収縮の違い

チタンとステンレス鋼は、加熱と冷却の間に異なる速度で膨張および収縮します。異なる速度で冷却する 2 つの材料と同じように、不一致により溶接ゾーンに残留応力が発生し、亀裂のリスクがさらに高まります。

チタンとステンレス鋼の一般的な溶接方法

チタンとステンレス鋼の溶接は不可能ではありませんが、従来の溶融溶接ではほとんどの場合失敗します。信頼性の高い接合部を得るには、専用に設計された手順と中間 (遷移) 層を使用する必要があります。

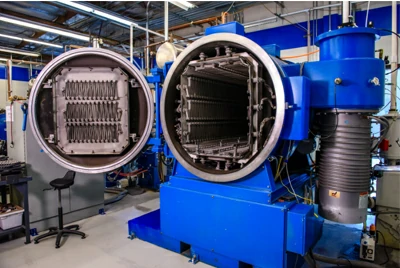

真空ろう付け

真空ろう付けは高真空炉で行われます。チャンバーは1.3×10⁻³ Pa以上の極限圧力までポンプで送り下げられ、空気を効果的に除去するため、チタンは高温で酸素、窒素、または水蒸気と反応しません。チタンまたはステンレスの母材を完全に溶かす代わりに、専用のフィラー (Ti-Zr-Cu-Ni ろう付け合金や Ag-Cu ベースのフィラーなど) を溶かして界面全体に拡散させ、異種金属を接合します。

真空が重要な理由

チタンは高温でガスを「吸収」します。酸素や水分が存在すると、脆い層が形成され、接合部が脆くなったりひび割れたりする可能性があります。真空はこれらの反応を最小限に抑え、チタン本来の強度と靭性を維持するのに役立ちます。

利点

母材の微細構造を劣化させることなく均一に加熱し、冷却後の歪みを最小限に抑え、後処理を必要としないことが多い滑らかできれいな継ぎ目、およびほとんどのエンジニアリングニーズに適した高い接合強度。このプロセスは安定していて制御可能であり、一貫したバッチ生産に最適です。

制限

母材は完全に溶けないため、接合強度は通常母材強度を下回り、真の等強度接合が困難になります。真空炉は高価であるため、全体的なコストが高くなります。小さな部品、薄肉、精密アセンブリに最適で、大きな厚いプレートや高負荷の構造物には適していません。

代表的な用途

小型熱交換器のサブアセンブリ、化学機器の部品、精密医療機器、および精度と耐食性が重要な実験装置。

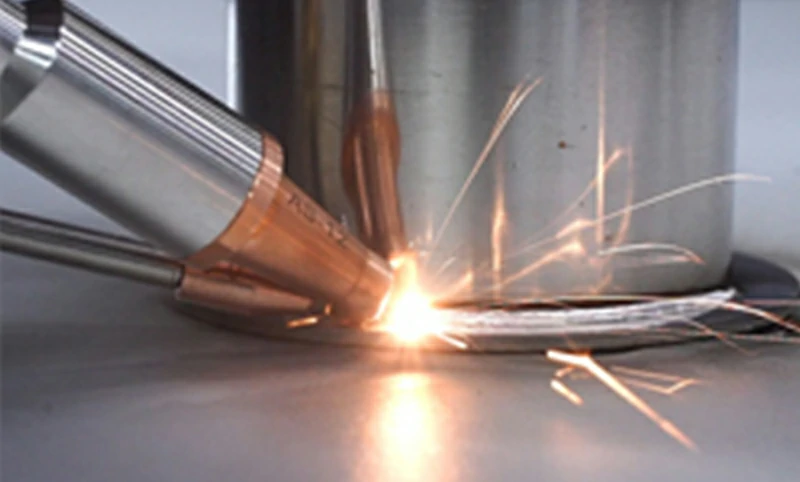

TIGろう付け

TIGろう付けは、ガスタングステンアークを熱源として使用し、フィラーのみを溶かします。卑金属は固体のままです。フィラーはチタンとステンレスの界面で濡れて拡散し、健全な結合を形成します。このプロセスは、高温チタンの酸化や窒化を防ぐために、高純度のアルゴンシールドの下で行われます。

利点

低入熱、低歪み、滑らかな外観、優れた母材の完全性。機器は広く利用可能であり、標準的なTIGマシンを適応させることができ、この方法は小規模から中規模の生産の自動化に適しています。

制限

接合強度は、フィラーの選択と厳密なプロセス制御に大きく依存します。高負荷下での安定性は制限される可能性があります。非常に純粋なアルゴンと厳格なシールドカバーが要求されるため、失効すると気孔や脆化のリスクがあるため、オペレーターのスキルは高くなければなりません。

代表的な用途

配管、薄肉容器、小型構造物、現場作業や修理など、特に継ぎ目の外観と寸法安定性が重要な場合に加工します。

レーザー/電子ビーム溶接

レーザー溶接と電子ビーム (EB) 溶接では、高エネルギー密度のビームを使用して界面を溶かし、急速に固化させます。入熱が局所的で滞留時間が短いため、熱影響部は最小限に抑えられます。脆い Ti-Fe 金属間化合物の形成を避けるために、通常、チタンとステンレス鋼の間に遷移層 (銅、タンタル、ニッケルなど) が挿入されます。

利点

集中エネルギーと高速冷却により、部品の歪みを最小限に抑えた狭くて正確な溶接が実現し、薄肉や精密接合部に最適です。レーザー溶接は自動化が簡単です。真空中のEB溶接は、より大きな溶け込みを達成することができます。

制限

タイトなプロセスウィンドウと厳格な取り付けが必要です。遷移層がなければ、脆い化合物が容易に形成されます。レーザー溶接におけるシールドが不十分だと酸化が発生します。EB溶接は真空中で行う必要があり、高価な設備が必要です。

代表的な用途

航空宇宙用精密部品、ハイエンド熱交換器ジョイント、電子部品、溶接サイズ、プロファイル、微細構造が厳密に制御されている特殊な研究用ジョイント。

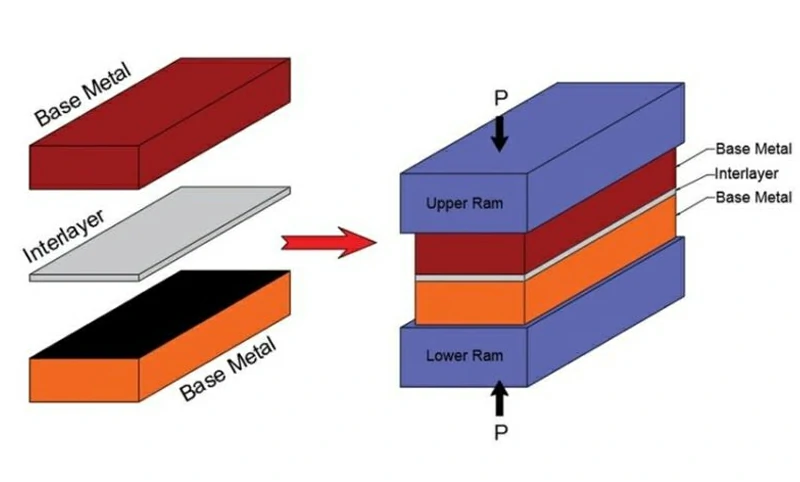

拡散接合

拡散結合は、高温、高圧、真空下で長時間の保持時間にわたって行われる固体プロセスであり、原子が拡散してバルク溶融することなく冶金学的結合を形成することを可能にする。ニッケル箔、Cu-V複合材料、銀ベースの層などの遷移中間層は、脆いTi-Fe相を抑制するためによく使用されます。

利点

安定した特性と優れた寸法精度を備えた緻密で均一な接合部。適切な中間層を使用すると、脆性相が効果的に抑制され、靭性と耐荷重が向上します。高精度が要求される小型部品に最適です。

制限

高価な真空装置と長いサイクルタイムが必要です。パラメータは機密です。大きくて厚いプレートや大きなアセンブリには適していません。研究開発やハイエンド製造で最も一般的です。

代表的な用途

航空宇宙、原子力、精密機器 - 界面の微細構造が重要なチューブシート、トランジションリング、小型ブラケット、実験用異種金属接合部。

摩擦溶接

摩擦溶接は、一方の部品が他方の部品に対して急速に回転し、界面が柔らかくなるまで摩擦によって熱を発生する固体法です。軸圧によりジョイントが鍛造されます。母材が溶けないため、界面の微細構造が安定しています。電気化学、航空宇宙、エネルギー機器の棒間および管間チタンとステンレスの接合部に広く使用されています。

利点

高速、効率的、シールドガスは必要ありません。固体プロセスとして、脆い金属間化合物の形成を最小限に抑えます。ジョイントは、材料の無駄をほとんどなくして、優れた強度と疲労寿命を達成できます。

制限

ジオメトリは制限があり、軸対称のバーやチューブに最適で、複雑なシームや大面積のシームには最適です。曲げ延性と衝撃靭性は低くなる可能性があります。寸法を復元するには、溶接後の機械加工が必要になることがよくあります。

代表的な用途

電解システム、航空宇宙用シャフトとロッド、エネルギー機器のチューブとチューブのジョイントなどの通電ロッドは、大量の軸対称部品に適しています。

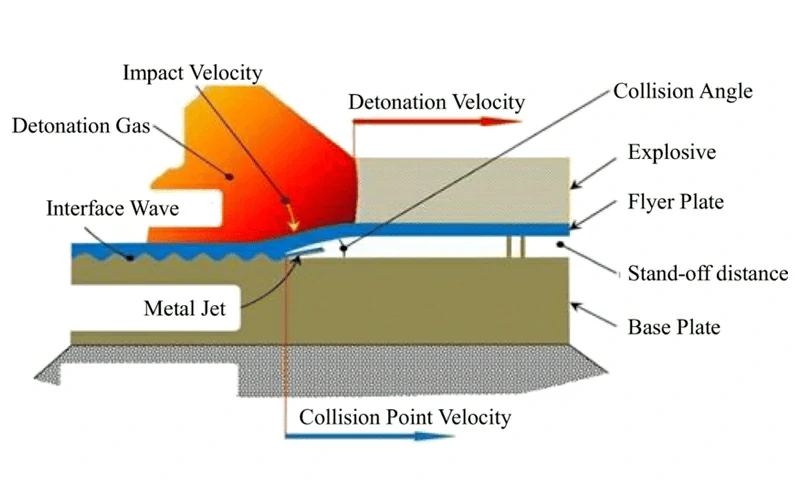

爆発溶接

爆発溶接は、制御された爆発を使用してあるプレートを別のプレートに加速し、チタンとステンレス鋼の間に波状の冶金界面を生成する固体クラッディングプロセスです。接着強度が高く、信頼性に優れています。この方法は、圧力機器や熱交換器で使用される大面積のクラッドプレートやトランジションジョイントを製造するための標準的な方法です。

利点

大面積の厚板クラッディングが可能。接合強度は母金属の強度に近づきます。工業的成熟度が高いため、圧力容器や熱交換器のチタンと鋼のトランジションジョイントの主流ソリューションとなっています。

制限

界面に脆い金属間化合物が形成される可能性があり、延性や高温性能が制限される可能性があります。このプロセスには専用のサイトと安全対策が必要です。クラッドプレートは通常、専門のサプライヤーによって製造され、下流で製造されます。

代表的な用途

チタンとステンレスのクラッドプレート、熱交換器のチューブシート、チタンで裏打ちされたステンレスシェル、チタンとスチールのトランジションジョイントなど、化学処理、海洋工学、エネルギー機器にチタンを導入するための確立された大規模なルートです。

チタン-ステンレス溶接の遷移層とフィラーの選択

遷移層と溶加材の重要性

チタンとステンレス鋼を溶接する場合、多くの場合、遷移層または溶加材の選択によって、接合部が本当に信頼できるかどうかが決まります。チタンが鉄と直接接触して融合すると、必然的に脆いTi-Fe金属間化合物(TiFeやTiFe₂など)が大量に形成されます。これらのコンパウンドは硬いですが、簡単に破損し、圧力がかかると溶接破損を引き起こす可能性があります。

これを回避するために、エンジニアは 2 つの金属の間に適切な中間材料を導入します。一方では、チタンと鉄の間の直接反応をブロックします。他方では、それ自体の溶融と拡散により、安定した冶金学的結合の形成に役立ちます。

一般的な遷移レイヤーとフィラータイプ

| 種類 | 適用可能な溶接方法 | 特性 | 利点 | 制限 |

|---|---|---|---|---|

| ニッケル基(Ni) | 真空ろう付け、拡散接合 | BNi2、BNi7などのフィラーは、高強度が要求される場合に一般的に使用されます | 安定したインターフェース、高強度、優れた靭性 | 高温、高エネルギー消費、コスト |

| 銅ベース(Cu) | レーザー溶接、電子ビーム溶接、拡散接合 | 銅箔またはCu-V複合層として一般的に使用されます | Ti-Fe反応を防止し、費用対効果が高い | 厳密なプロセスシーケンスが必要で、厚さを正確に制御する必要があります |

| 銀ベース(Ag) | 真空ろう付け、TIGろう付け | Ag-Cu-ZnまたはAg-Pdフィラー | 良好な濡れ性、低温ろう付け、歪みが少ない | チタンとの親和性が限られ、強度が比較的低い |

| タンタル/バナジウム(Ta/V) | レーザー溶接、電子ビーム溶接 | ハイエンド遷移金属 | チタンとの相溶性、高温耐性、耐食性に優れています | 非常に高価で複雑なプロセス |

| 多元素合金(Ti-Zr-Cu-Ni) | 真空ろう付け、拡散接合 | 特別に設計された複合フィラー | バランスの取れた強度、拡散性、耐食性 | 複雑な組成、高コスト |

適切なフィラーまたはトランジションレイヤーの選び方

- 高強度と長期安定性を得るには、ニッケルベースのフィラーまたは多元素合金が適しています。

- 高精度で変形を最小限に抑えるには、銀ベースのフィラーをお勧めします。

- 大規模でコストに敏感なアプリケーションには、銅ベースの遷移層が適しています。

- 極端な高温または腐食性の高い環境では、タンタルまたはバナジウムが好ましいです。

チタンとステンレス鋼の溶接の応用シナリオ

チタンとステンレス鋼の組み合わせは、ステンレス鋼は経済的で溶接可能であり、チタンは軽量で耐食性があるという補完的な利点をもたらします。適切な溶接により、高性能でコストを削減した構造物が生成されます。

コストと経済性

チタンとステンレス鋼の溶接は低コストのプロセスではありません。真空ろう付けには高価な真空炉が必要で、爆発性溶接には特別な設備と安全対策が必要であり、レーザーまたは電子ビーム溶接は高度な設備と熟練したオペレーターに依存しています。ただし、ライフサイクル全体の観点から見ると、このタイプの溶接は依然として大きな経済的価値をもたらします。

一方で、複合構造は、強度と耐食性を維持しながら、必要な純チタンの量を大幅に削減し、原材料コストを40〜60%削減できます。一方、耐食性の耐用年数が長いため、メンテナンスや交換の手間が減り、長期的な運用コストが大幅に削減されます。

したがって、化学、海洋、エネルギーなどの業界では、初期投資は比較的高額ですが、耐用年数、メンテナンス頻度、ダウンタイムの節約により、初期費用が相殺されたり、それを超えることがよくあります。

Chalco Titaniumが提供するチタンクラッド材料

チタンおよびクラッドメタルソリューションの大手サプライヤーとして、Chalco Titaniumは、従来のチタンプレート、バー、チューブを提供するだけでなく、爆発溶接、拡散接合、真空ろう付けなどの高度なプロセスを通じて幅広いチタンクラッド材料を供給しています。

チタンクラッドスチールチタンの耐食性と鋼の強度、低コストを兼ね備えています。圧力容器、熱交換器、反応器ライニングに使用されます。通常、爆発溶接または真空ろう付けで大きなクラッドプレートに作られます。

チタンクラッド銅銅の高い導電性とチタンの耐食性を融合。電気分解、電気めっき、クロールアルカリ産業の電極およびバスバーに適用されます。通常、クラッドバーまたはプレートへの爆発溶接または拡散接合によって製造されます。

チタンクラッドアルミニウムチタンの耐食性とアルミニウムの軽量・熱伝導性を兼ね備えています。化学熱交換器、海水淡水化、航空宇宙部品に使用されます。爆発溶接またはロールボンディング、その後ろう付けまたは不活性ガス溶接によって作られます。

チタンクラッドニッケルニッケルの高温・耐食性とチタンの軽量性を融合。蒸発器、熱交換器、塩水処理装置に適用されます。通常、チューブシートまたはコンポーネントへの拡散接合または真空ろう付けによって製造されます。

チタンクラッド材にご要望がございましたら、お気軽にChalco Titaniumまでお問い合わせください。専門的な材料選択のアドバイスと溶接ソリューションを提供します。