เลเซอร์เชื่อมไทเทเนียม

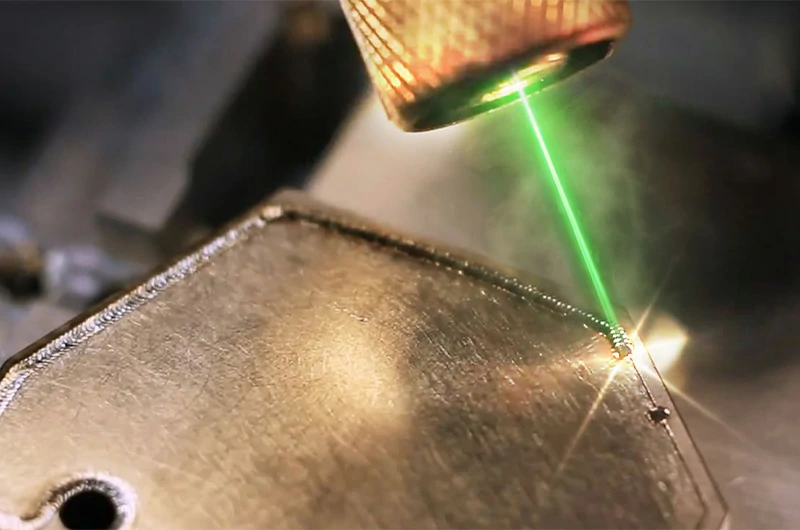

อุตสาหกรรมไทเทเนียม : Aug. 12, 2025ไทเทเนียมมีบทบาทสําคัญในอุตสาหกรรมการบินและอวกาศ อุปกรณ์ทางการแพทย์ อุปกรณ์ทางทะเล และเคมี เนื่องจากมีความแข็งแรงเป็นพิเศษ น้ําหนักเบา และทนต่อการกัดกร่อนได้ดีเยี่ยม การเชื่อมด้วยเลเซอร์ซึ่งเป็นกระบวนการขั้นสูงสําหรับการเชื่อมไทเทเนียมที่มีความแม่นยําสูงถูกนํามาใช้กันอย่างแพร่หลายเนื่องจากโซนที่ได้รับผลกระทบจากความร้อนน้อยที่สุดและคุณภาพการเชื่อมสูง

เหตุใดการเชื่อมโลหะผสมไทเทเนียมจึงเหมาะอย่างยิ่งสําหรับการเชื่อมด้วยเลเซอร์

ไทเทเนียมมีความแข็งแรง น้ําหนักเบา และทนต่อการกัดกร่อน แต่มีความอ่อนไหวต่อการเกิดออกซิเดชันและการเสียรูประหว่างการเชื่อม ซึ่งต้องมีการควบคุมกระบวนการอย่างเข้มงวด เมื่อเทียบกับวิธีการแบบเดิม ๆ การเชื่อมด้วยเลเซอร์ให้การควบคุมการป้อนความร้อนที่เหนือกว่า การลดข้อบกพร่อง และคุณภาพการเชื่อม ทําให้เป็นตัวเลือกที่เหมาะสําหรับโลหะผสมไททาเนียม

ทําไมโลหะผสมไทเทเนียมถึงเชื่อมยาก?

- จุดหลอมเหลวสูง (~ 1,668 °C): ต้องการพลังงานที่สูงกว่าโลหะส่วนใหญ่

- การนําความร้อนต่ํา: ความร้อนจะเข้มข้นอยู่ในโซนเชื่อม ซึ่งเพิ่มความเสี่ยงที่จะเกิดความร้อนสูงเกินไป

- ปฏิกิริยาที่อุณหภูมิสูง: ไทเทเนียมทําปฏิกิริยากับออกซิเจนและไนโตรเจนได้ง่ายก่อตัวเป็นออกไซด์เปราะที่ทําให้ความสมบูรณ์ของรอยเชื่อมลดลง

ข้อจํากัดของวิธีการเชื่อมแบบดั้งเดิม

กระบวนการทั่วไป (เช่น TIG/MIG) มักมีปัญหาในการควบคุมการป้อนความร้อนอย่างแม่นยําและแยกสระเชื่อมออกจากอากาศอย่างเต็มที่เมื่อทํางานกับโลหะผสมไททาเนียม การจัดการที่ไม่เพียงพออาจนําไปสู่การเกิดออกซิเดชัน ความพรุน และการแตกร้าว ซึ่งเป็นข้อบกพร่องที่ส่งผลต่อรูปลักษณ์และประสิทธิภาพของโครงสร้าง

ปัญหาทั่วไปในการเชื่อมไทเทเนียม

- ออกซิเดชัน / การเปลี่ยนสี: เฉดสีน้ําเงิน/เหลืองบ่งบอกถึงการก่อตัวของออกไซด์และการเปราะบางจากการป้องกันที่ไม่เพียงพอ

- ความพิกลพิการ: ความร้อนที่เข้มข้นในส่วนบาง ๆ อาจทําให้เกิดการบิดเบี้ยวและการสูญเสียมิติได้

- ลักษณะเป็นรู: ความชื้นหรือสิ่งปนเปื้อนทําให้เกิดรูขุมขนที่ลดความแข็งแรงของข้อต่อ

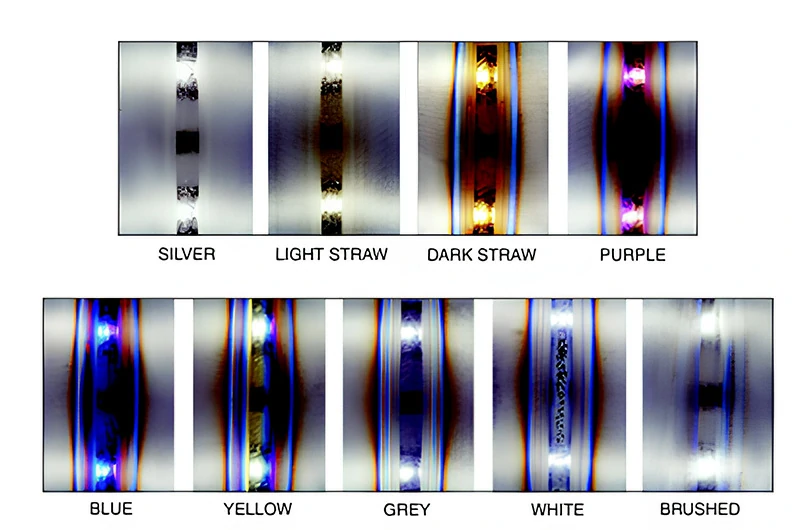

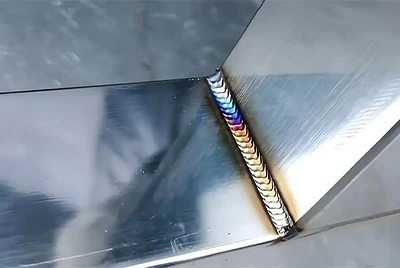

การตัดสินคุณภาพการเชื่อมไทเทเนียมตามสี

สีรอยเชื่อมสะท้อนถึงระดับการเกิดออกซิเดชันและประสิทธิภาพการป้องกัน เนื่องจากไททาเนียมออกซิไดซ์ได้ง่ายที่อุณหภูมิสูงสีพื้นผิวจึงเป็นตัวบ่งชี้คุณภาพภาพที่รวดเร็ว

| เชื่อมสี | ความหมายตัวแทน | การตัดสินคุณภาพการเชื่อม |

|---|---|---|

| เงิน | ไม่มีการเกิดออกซิเดชันสถานะการเชื่อมในอุดมคติ | ยอดเยี่ยม มีคุณสมบัติ |

| สีเหลืองอ่อนถึงเหลืองเข้ม | การปนเปื้อนออกซิเดชันเล็กน้อย โดยปกติจะยังคงอยู่ในช่วงที่ยอมรับได้ | มีคุณสมบัติเป็นที่ยอมรับ |

| สีม่วง | การปนเปื้อนออกซิเดชันปานกลาง ซึ่งพบได้ทั่วไปในพื้นที่ที่มีการป้องกันไม่เพียงพอ | โดยปกติจะไม่ผ่านการรับรอง |

| สีน้ําเงินเข้มเป็นสีฟ้าอ่อน | การปนเปื้อนอย่างรุนแรงบ่งชี้ว่าพื้นที่เชื่อมสัมผัสกับอากาศนานเกินไป | ไม่มีคุณสมบัติ ควรทําใหม่ |

| สีขาวนวล | ออกซิไดซ์อย่างมากโครงสร้างรอยได้รับความเสียหายอย่างรุนแรง | ของเสีย ถูกทิ้งทั้งหมด |

ในสถานะออกซิไดซ์ที่รุนแรงที่สุดรอยเชื่อมไททาเนียมจะปรากฏเป็นสีขาวซึ่งแตกต่างจากออกไซด์สีดําที่พบได้ทั่วไปในโลหะอื่น ๆ สิ่งนี้บ่งชี้ถึงอุณหภูมิที่สูงเกินไปและการป้องกันที่ไม่เพียงพอ และเป็นสิ่งที่ยอมรับไม่ได้ ในทางตรงกันข้าม รอยเชื่อมสีเงินบ่งบอกถึงการเกิดออกซิเดชันน้อยที่สุดและคุณภาพสูงสุด อย่างไรก็ตาม สีเงินและสีขาวนวลอาจระบุผิดได้ ดังนั้นการตรวจสอบอย่างรอบคอบจึงเป็นสิ่งสําคัญ ในเขตที่ได้รับผลกระทบจากความร้อน (HAZ) รอยเชื่อมที่ไม่ดีมักจะแสดงการเปลี่ยนสีเป็นสีม่วงถึงสีน้ําเงินเข้ม ซึ่งเป็นสัญญาณที่ชัดเจนของการเกิดออกซิเดชันและความร้อนสูงเกินไป

ข้อดีของโลหะผสมไทเทเนียมเชื่อมด้วยเลเซอร์

การเชื่อมที่แม่นยําและการควบคุมความร้อนที่ดี

ลําแสงเลเซอร์สามารถโฟกัสได้อย่างแน่นหนาเพื่อการจัดวางรอยเชื่อมที่แม่นยํา เหมาะอย่างยิ่งสําหรับชิ้นส่วนที่มีผนังบาง รูปทรงเรขาคณิตที่ซับซ้อน และส่วนประกอบขนาดเล็ก อินพุตความร้อนที่ควบคุมได้ช่วยหลีกเลี่ยงการเผาไหม้และการเยื้องศูนย์

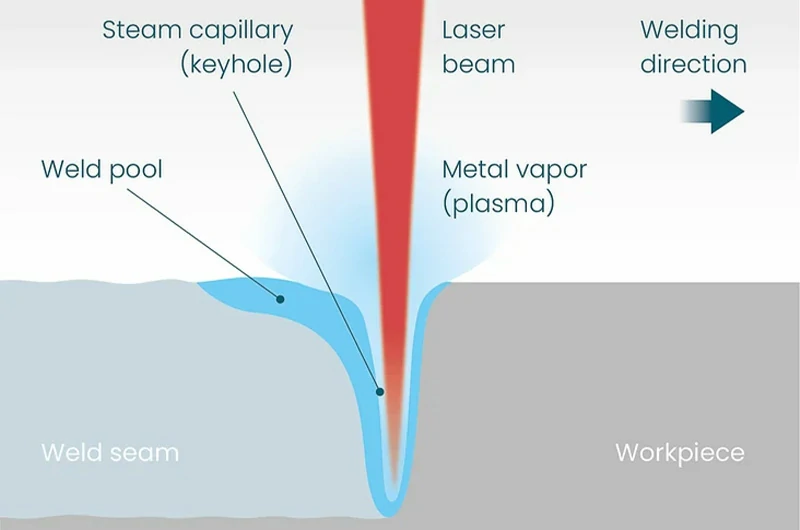

การเชื่อมด้วยเลเซอร์ทําให้ความร้อนเข้มข้นและลดข้อบกพร่องในการเชื่อมได้อย่างมีประสิทธิภาพ

ความร้อนโดยรวมที่จําเป็นสําหรับการเชื่อมด้วยเลเซอร์นั้นต่ํากว่าการเชื่อม TIG ทั่วไป

สําหรับวัสดุเช่นโลหะผสมไททาเนียมยิ่งมีความร้อนน้อยเท่าใดปัญหาก็จะยิ่งน้อยลงในระหว่างการเชื่อม การควบคุมการป้อนความร้อนอย่างเหมาะสมสามารถลดการเกิดออกซิเดชันของรอยเชื่อมที่มากเกินไปลดความเค้นตกค้างภายในและป้องกันการเจริญเติบโตของเกรนมากเกินไปในโซนเชื่อมซึ่งจะช่วยปรับปรุงคุณภาพการเชื่อมและอายุการใช้งาน

การเชื่อมโลหะผสมไทเทเนียมผนังบางไม่ส่งผลต่อความแข็งแรง

โลหะผสมไทเทเนียมใช้กันอย่างแพร่หลายในโครงสร้างผนังบาง โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการบินและการแพทย์ การเชื่อมด้วยเลเซอร์สามารถเชื่อมคุณภาพสูงได้โดยไม่ลดทอนความแข็งแรงของวัสดุ ความแข็งแรงของรอยเชื่อมเข้าใกล้กับวัสดุหลัก และคุณสมบัติหลังการเชื่อมยังคงเสถียร

การประมวลผลหลังการเชื่อมน้อยลง

รอยเชื่อมที่สะอาดและแคบและความร้อนต่ําสามารถลดหรือขจัดการเจียร การทําความสะอาด และการอบชุบด้วยความร้อน ซึ่งช่วยประหยัดเวลาและลดระยะเวลารอคอยสินค้า

ความเร็วและผลผลิตสูง

การเชื่อมด้วยเลเซอร์สามารถเร็วกว่า TIG ได้ถึงสี่เท่า ซึ่งรองรับการผลิตในปริมาณปานกลางถึงสูงและสายการผลิตอัตโนมัติในขณะที่ยังคงคุณภาพการเชื่อม

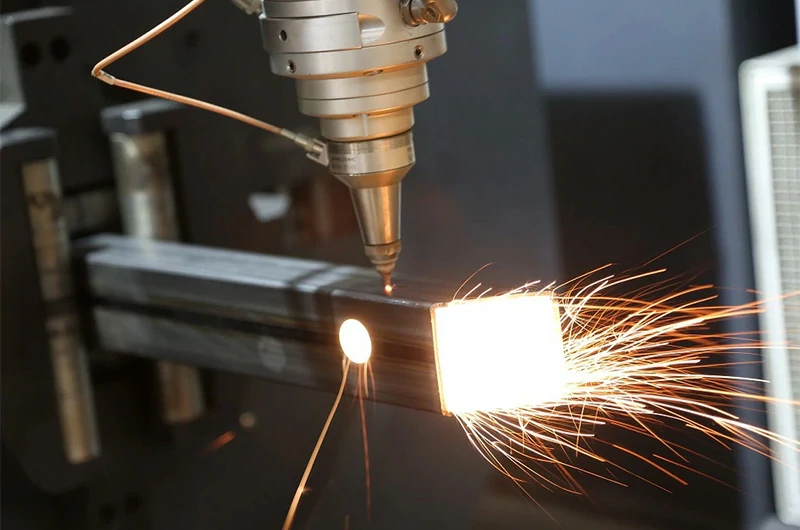

การเชื่อมเจาะลึกลดโลหะฟิลเลอร์และความเสี่ยงของการเสียรูป

การเชื่อมด้วยเลเซอร์มีความสามารถในการเจาะที่ดีเยี่ยมและสามารถบรรลุอัตราส่วนความลึกต่อความกว้างของรอยเชื่อมที่สูงกว่าการเชื่อมแบบอาร์คแบบดั้งเดิม ซึ่งหมายความว่าที่ความลึกของรอยเชื่อมเท่ากันความกว้างของรอยเชื่อมเลเซอร์จะเล็กลงและโครงสร้างมีขนาดกะทัดรัดมากขึ้น

รอยเชื่อมที่แคบมีประโยชน์ที่สําคัญอีกประการหนึ่ง: ต้องใช้โลหะฟิลเลอร์น้อยลง โลหะฟิลเลอร์ที่มากขึ้นจะสร้างความเครียดภายในมากขึ้นในระหว่างการทําความเย็น ซึ่งอาจทําให้เกิดการแตกร้าวของรอยเชื่อมหรือการเสียรูปของโครงสร้างได้ง่าย การเชื่อมด้วยเลเซอร์ช่วยลดความเสี่ยงนี้โดยใช้วัสดุฟิลเลอร์น้อยลงส่งผลให้โครงสร้างเชื่อมมีเสถียรภาพและเชื่อถือได้มากขึ้น

ประเภทเลเซอร์และการเลือกโหมดการเชื่อม

ไฟเบอร์เลเซอร์

ไฟเบอร์เลเซอร์เป็นหนึ่งในเลเซอร์ที่ใช้กันทั่วไปและใช้กันอย่างแพร่หลาย มีประสิทธิภาพการแปลงแสงไฟฟ้าสูง (โดยทั่วไป >30%) คุณภาพลําแสงที่ยอดเยี่ยม และความสามารถในการโฟกัสที่แข็งแกร่ง เหมาะอย่างยิ่งสําหรับการเชื่อมแผ่นโลหะผสมไททาเนียมที่มีความหนาตั้งแต่ 0.5–6 มม. และเหมาะอย่างยิ่งสําหรับการเชื่อมแบบต่อเนื่องความเร็วสูง

การใช้งานที่แนะนํา: สายการผลิตอัตโนมัติ ชิ้นส่วนโครงสร้างการบิน และการเชื่อมอุปกรณ์ทางการแพทย์

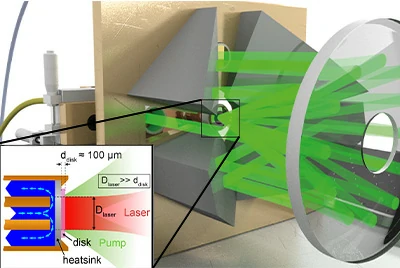

เลเซอร์ดิสก์

เลเซอร์ดิสก์มีกําลังเลเซอร์ที่สูงกว่าและหน้าตัดลําแสงที่กว้างขึ้น จึงเหมาะอย่างยิ่งสําหรับการใช้งานเชื่อมโลหะผสมไททาเนียมที่ต้องการความลึกของการเจาะสูง ในขณะที่ยังคงประสิทธิภาพการโฟกัสสูง แต่ยังให้การก่อตัวของรอยเชื่อมที่มั่นคงยิ่งขึ้น ทําให้เหมาะสําหรับการเชื่อมแบบเจาะลึกของโครงสร้างที่ซับซ้อนและแผ่นเพลทที่หนากว่า (>6 มม.)

การใช้งานที่แนะนํา: ชิ้นส่วนโครงสร้างผนังหนา, ภาชนะรับความดัน, ชิ้นส่วนรับน้ําหนักหลักของการบินและชิ้นส่วนเชื่อมที่สําคัญอื่น ๆ

เลเซอร์ Nd:YAG (เลเซอร์โซลิดสเตต)

เลเซอร์ Nd:YAG ที่มีความยาวคลื่น 1064 นาโนเมตร เหมาะสําหรับการเชื่อมแบบจุด การเชื่อมแบบชิ้นส่วนขนาดเล็ก และการเชื่อมแบบละเอียด และเข้ากันได้กับการส่งผ่านไฟเบอร์ออปติก มีการใช้กันอย่างแพร่หลายในอุตสาหกรรม เช่น ไมโครอิเล็กทรอนิกส์และอุปกรณ์ทางการแพทย์ ซึ่งขนาดและความแม่นยําของรอยเชื่อมเป็นที่ต้องการอย่างมาก อย่างไรก็ตาม ประสิทธิภาพการแปลงโฟโตอิเล็กทริกและกําลังขับที่ค่อนข้างต่ําทําให้ค่อยๆ ถูกแทนที่ด้วยไฟเบอร์เลเซอร์

การใช้งานที่แนะนํา: ชิ้นส่วนที่มีความแม่นยํา รากฟันเทียมทางการแพทย์ ตัวเรือนเซ็นเซอร์ และสาขาการเชื่อมขนาดเล็กอื่นๆ

เลเซอร์ CO₂

เลเซอร์ CO₂ ที่มีความยาวคลื่น 10.6 μm เหมาะสําหรับการตัดและเชื่อมโลหะที่หนากว่า อย่างไรก็ตาม เนื่องจากอัตราการดูดซึมเริ่มต้นของไททาเนียมต่ํา จึงมักจําเป็นต้องให้ความร้อนล่วงหน้าบนพื้นผิวเพื่อปรับปรุงเสถียรภาพในการเชื่อม เมื่อเทียบกับเลเซอร์ประเภทอื่นๆ อุปกรณ์เลเซอร์ CO₂ มีขนาดใหญ่กว่าและมีค่าบํารุงรักษาสูงกว่า ดังนั้นการประยุกต์ใช้ในการเชื่อมโลหะผสมไททาเนียมจึงมีจํากัดในปัจจุบัน

การใช้งานที่แนะนํา: การใช้งานการเชื่อมแผ่นหนาที่คํานึงถึงต้นทุนซึ่งอุปกรณ์ติดตั้งระบบเลเซอร์ CO₂ อยู่แล้ว อย่างไรก็ตาม ไม่แนะนําให้ใช้เป็นตัวเลือกแรกสําหรับโครงการใหม่

คําแนะนําในการเลือกโหมดการเชื่อม

- การเชื่อมด้วยเลเซอร์แบบต่อเนื่องเหมาะสําหรับการเชื่อมชิ้นส่วนโครงสร้างที่ต้องการความแข็งแรงสูงและการเจาะเต็มที่ ความเร็วในการสร้างรอยเชื่อมที่รวดเร็วและอัตราส่วนภาพสูงทําให้เป็นโหมดมาตรฐานสําหรับการเชื่อมแผ่นโลหะผสมไททาเนียมขนาดกลางและหนา

- การเชื่อมด้วยเลเซอร์แบบพัลซิ่งเหมาะสําหรับการเชื่อมแบบแผ่นบางที่ต้องควบคุมผลกระทบทางความร้อนอย่างเคร่งครัด นอกจากนี้ยังใช้กันทั่วไปสําหรับการเชื่อมแบบจุดที่มีความแม่นยําการเชื่อมซ่อมมุมและกระบวนการบรรจุภัณฑ์ สามารถลดความร้อนเข้าได้อย่างมีประสิทธิภาพและหลีกเลี่ยงการเจาะรอยเชื่อมหรือการไหม้ของขอบ

ข้อมูลอ้างอิงสําหรับเงื่อนไขการเชื่อมทั่วไป

| ข้อกําหนดในการเชื่อม | ประเภทเลเซอร์ที่แนะนํา | โหมดการเชื่อมที่แนะนํา |

|---|---|---|

| ชิ้นส่วนโครงสร้างผนังบาง 1–6 มม. | ไฟเบอร์เลเซอร์ | เลเซอร์ต่อเนื่อง |

| แผ่นหนา >6 มม. / การเชื่อมเจาะลึก | ดิสก์เลเซอร์ | เลเซอร์ต่อเนื่อง |

| ชิ้นส่วนขนาดเล็กที่มีความแม่นยํา | Nd:YAG / ไฟเบอร์เลเซอร์ | เลเซอร์พัลซิ่ง |

| การเชื่อมแบบแบทช์ที่มีประสิทธิภาพสูง | ไฟเบอร์เลเซอร์ | เลเซอร์ต่อเนื่อง |

| ไวต่ออิทธิพลทางความร้อนอย่างมาก | Nd:YAG / ไฟเบอร์พัลซิ่ง | เลเซอร์พัลซิ่ง |

แก๊สป้องกันการเชื่อมไทเทเนียม

การป้องกันแก๊สเป็นสิ่งสําคัญ ไทเทเนียมทําปฏิกิริยากับออกซิเจนและไนโตรเจนที่อุณหภูมิสูงทําให้เกิดการเกิดออกซิเดชันการเปลี่ยนสีความเปราะบางและความล้มเหลว

- อาร์กอน: พบได้บ่อยที่สุดและคุ้มค่า หนักกว่าอากาศครอบคลุมพื้นที่เชื่อมได้ดี

- ฮีเลียม: มีราคาแพงและควบคุมได้ยากกว่า แต่ช่วยให้อุณหภูมิสูงขึ้นและการเจาะลึกขึ้นสําหรับกรณีพิเศษ

- อาร์กอน - ฮีเลียมผสม: สมดุลความครอบคลุมและการเจาะสําหรับความต้องการของกระบวนการเฉพาะ

โน้ต: ป้องกันรอยเชื่อมและ HAZ ทั้งหมด ใช้เครื่องมือที่ปิดสนิทหรืออุปกรณ์ครอบคลุมก๊าซเฉพาะเมื่อเป็นไปได้

การเตรียมการเชื่อมและการออกแบบข้อต่อ

ทําความสะอาดก่อนเชื่อม

- ใช้ตัวทําละลายที่ไม่มีคลอรีน (เช่น แอลกอฮอล์ อะซิโตน) เพื่อขจัดน้ํามัน หลีกเลี่ยงน้ํายาทําความสะอาดที่มีคลอรีนที่ปล่อยก๊าซพิษเมื่อถูกความร้อน

- หลังจากทําความสะอาดตัวทําละลายแล้ว ให้ใช้แปรงสแตนเลส ใหม่ หรือแปรงสแตนเลสที่เพิ่งทําความสะอาดใหม่เพื่อลอกฟิล์มออกไซด์ออก

- ห้ามใช้แปรงที่ปนเปื้อนหรือเก่าที่อาจฝังสิ่งตกค้างลงบนพื้นผิว

- เชื่อมโดยเร็วที่สุดหลังจากทําความสะอาด หากล่าช้า ให้เก็บชิ้นส่วนไว้ในภาชนะที่ปิดสนิทด้วยอาร์กอนแห้งหรือไนโตรเจน

การใช้ฟิกซ์เจอร์และการเลือกประเภทคอนเนคเตอร์

การเชื่อมด้วยเลเซอร์ต้องใช้การควบคุมช่องว่างข้อต่อที่แน่นมาก ใช้การยึดที่แม่นยําและการควบคุมลําแสง/เส้นทางที่ควบคุมด้วยคอมพิวเตอร์เพื่อจัดตําแหน่งลําแสงให้ตรงกับตะเข็บ

| ประเภทตัวเชื่อมต่อ | ข้อกําหนดทางเทคนิค |

|---|---|

| เชื่อมก้น | ระยะห่างในการประกอบ≤ 15% ของความหนาของวัสดุ ขอบเฉือนเป็นที่ยอมรับได้ แต่ต้องตรงและแนวตั้ง การเยื้องศูนย์หรือความไม่สม่ําเสมอ≤ความหนาของวัสดุ 25% |

| แล็ปเชื่อม | ช่องว่างจะส่งผลร้ายแรงต่อความลึกของการเจาะและความเร็วในการเชื่อม โดยเฉพาะอย่างยิ่งสําหรับการเชื่อมแบบกลมโลหะผสมไทเทเนียมช่องว่างใด ๆ เป็นสิ่งที่ยอมรับไม่ได้หากไม่มีการครอบคลุมก๊าซเฉื่อยอย่างเต็มที่ |

| รอยเชื่อมเนื้อ | ขอบตะเข็บต้องเป็นสี่เหลี่ยมจัตุรัสและความแม่นยําในการประกอบสูงเป็นกุญแจสําคัญ |

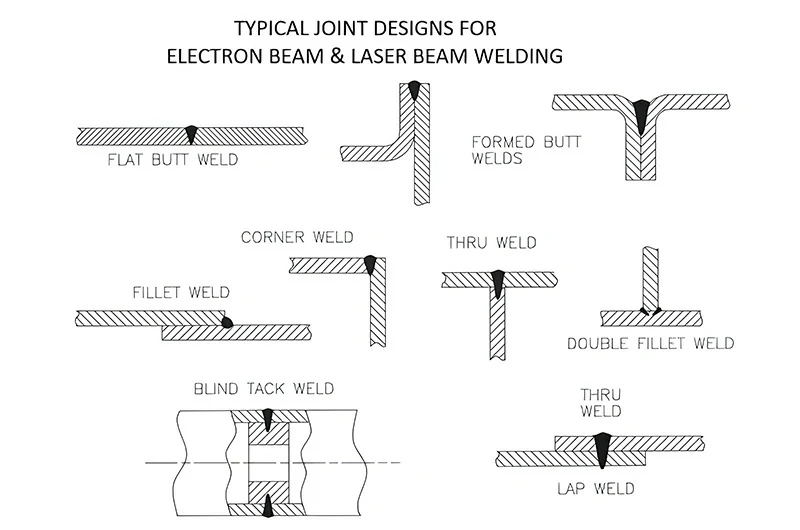

แผนภูมิประเภทข้อต่อเชื่อม:

การใช้งานทั่วไปของการเชื่อมด้วยเลเซอร์ไทเทเนียม

ความแม่นยํา ความเร็ว และความสามารถในการจัดการกับความท้าทายที่ไม่เหมือนใครของโลหะผสมไททาเนียมทําให้การเชื่อมด้วยเลเซอร์เป็นเครื่องมือที่มีค่าสําหรับอุตสาหกรรมที่หลากหลาย อุตสาหกรรมต่อไปนี้จะได้รับประโยชน์อย่างมากจากเทคโนโลยีนี้:

อวกาศ

ไทเทเนียมใช้กันอย่างแพร่หลายในเครื่องยนต์การบินและอวกาศใบพัดกังหันปลอกระบบไอเสียและโครงสร้างยานอวกาศเนื่องจากมีคุณสมบัติน้ําหนักเบามีความแข็งแรงสูงและทนต่อการกัดกร่อน การเชื่อมด้วยเลเซอร์ช่วยให้สามารถเชื่อมโครงสร้างที่มีผนังบางและซับซ้อนได้อย่างแม่นยําโดยมีการเสียรูปน้อยที่สุดและมีความแข็งแรงสูงทําให้มั่นใจได้ถึงความเสถียรและความน่าเชื่อถือของส่วนประกอบภายใต้สภาวะการบินที่รุนแรง

อุปกรณ์ทางการแพทย์

ไทเทเนียมมีความเข้ากันได้ทางชีวภาพที่ดีเยี่ยมและมักใช้ในรากฟันเทียมเครื่องมือผ่าตัดขดลวดกระดูกและข้อเป็นต้น การเชื่อมด้วยเลเซอร์สามารถบรรลุรอยเชื่อมคุณภาพสูงที่มีแรงกระแทกจากความร้อนต่ําหลีกเลี่ยงการปนเปื้อนที่ตกค้างและรับประกันการใช้ผลิตภัณฑ์ในร่างกายมนุษย์อย่างปลอดภัยในระยะยาว

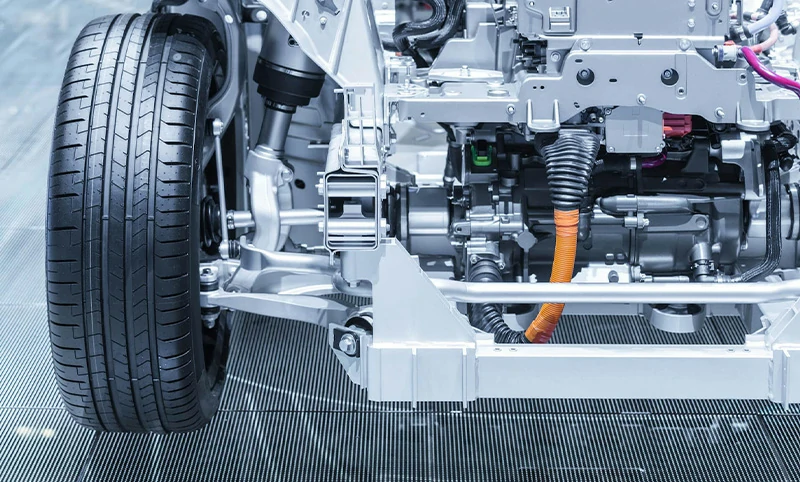

การผลิตรถยนต์

ในรถยนต์สมรรถนะสูงและรถแข่งโลหะผสมไททาเนียมมักใช้ในระบบไอเสียและส่วนประกอบโครงสร้างน้ําหนักเบา การเชื่อมด้วยเลเซอร์สามารถสร้างรอยเชื่อมที่สะอาดและแข็งแรงโดยไม่ทําลายคุณสมบัติของวัสดุ ความเร็วในการเชื่อมสูงทําให้เหมาะสําหรับการผลิตในปริมาณมากและมีประสิทธิภาพ

อุตสาหกรรมมหาสมุทรและเคมีภัณฑ์

ความต้านทานต่อการกัดกร่อนของเกลือของไทเทเนียมทําให้เหมาะสําหรับส่วนประกอบของเรือโครงสร้างนอกชายฝั่งท่อที่ทนต่อคลอไรด์เป็นต้น การเชื่อมด้วยเลเซอร์ในการใช้งานดังกล่าวสามารถรับประกันรอยเชื่อมที่หนาแน่นและทนต่อการกัดกร่อน และปรับให้เข้ากับสภาพแวดล้อมทางทะเลที่ซับซ้อน

สินค้าอุปโภคบริโภคระดับไฮเอนด์และอุตสาหกรรมเฉพาะกลุ่ม

สําหรับนาฬิกาตัวเรือนไทเทเนียม กรอบแว่นตา กรอบจักรยาน และอุปกรณ์กีฬาระดับไฮเอนด์ เทคโนโลยีนี้ยังใช้ในการใช้งานเฉพาะกลุ่มที่ต้องการ เช่น การทหารและอิเล็กทรอนิกส์