レーザーカットチタン

更新 : Jul. 19, 2025チタンは、高強度、低密度、優れた耐食性で知られる金属材料です。航空宇宙、医療機器、精密産業機器、ハイエンド製造分野でますます使用されています。

しかし、チタンは、特に多くの技術的な困難に直面している切断プロセスにおいて、加工が非常に難しい対象でもあります。レーザー技術の出現はチタン加工に理想的なソリューションを提供し、従来の方法では克服できない問題を効果的に解決します。

チタンの切断の課題

チタンには独特の物理的および化学的特性があり、加工中に制御するのが難しい課題があります。まず、チタンの熱伝導率は非常に低く、アルミニウムの約 1/5、鋼の約 1/10 にすぎません。これにより、切断プロセス中に熱が局所的に蓄積し、熱影響部が形成されます。この局所的な熱集中により、材料の性能低下、さらには変形を引き起こす可能性があります。

チタンは高温条件下、特に酸素と窒素との反応性が高く、脆い TiO₂ および TiN 化合物を生成します。これらの化合物は切断面に付着し、その後の溶接やその他の加工工程に影響を与え、部品の耐疲労性を低下させることさえあります。

チタンは弾性率が低く、機械切削時に反発しやすいため、工具の摩耗が激しく、工具寿命が短くなり、加工コストが高くなります。これらの課題は、機械フライス加工、穴あけ、プラズマ切断などの従来の加工方法にとって大きな障害となっており、効率的な代替プロセスが緊急に必要とされています。

レーザーがチタンの切断に適しているのはなぜですか?

レーザー切断技術は、エネルギー入力が集中し、切削ギャップ幅が非常に細かく、非接触加工特性があるため、チタン加工における熱の蓄積や工具摩耗の問題を解決するのに非常に適しています。

レーザーは、エネルギーの大部分を非常に小さな領域 (通常は 0.3 mm 未満のスポット) に集中させることができ、チタン材料への大面積の熱損傷を効果的に回避できます。高純度窒素やアルゴンなどの補助不活性ガスを使用することで、チタン材料の切削領域での酸化を防ぎ、材料の表面純度を維持することができます。

レーザーは、チタン薄板 (0.1–6 mm) および中厚板 (6–10 mm) の精密切断に特に適しており、航空宇宙エンジン部品、医療用インプラント、複雑な機械部品などのハイエンド分野の製造において明らかな利点を示しています。

さまざまな種類のチタンレーザー切断技術

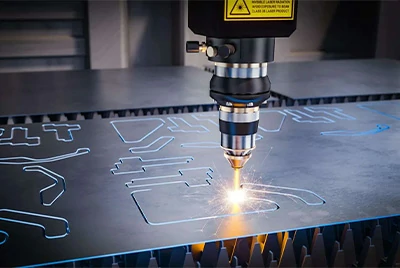

ファイバーレーザー切断チタン

チタンのファイバーレーザー切断は、業界で最も広く使用されている技術の 1 つです。波長約1064nmの近赤外レーザーを使用します。優れた利点、高いエネルギー密度があり、ビームは集束後にチタン表面をすばやく溶かし、狭くてきれいな切断継ぎ目(通常は幅0.1〜0.3 mm)を形成します。熱影響部は非常に小さい(通常 <0.1 mm), which can effectively avoid thermal deformation and performance degradation of titanium materials.

ファイバーレーザー切断は高速かつ正確で、精密航空宇宙部品、医療機器、電子機器ハウジングなどのチタン薄板(0.1〜6 mm)や中厚板(6〜12 mm)の微細加工に特に適しています。ファイバーレーザーは、メンテナンスコストが低く、エネルギー消費が少なく、動作安定性が高いため、チタン加工の主流の選択肢となっています。

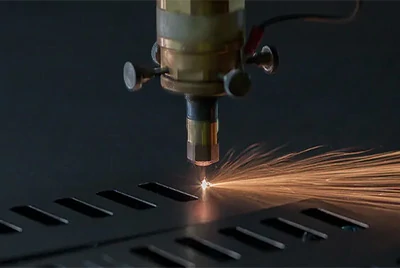

チタンのCO2レーザー切断

CO₂レーザーの波長は10,600nmで、遠赤外線の範囲に収まります。チタンはこの波長の吸収率が比較的低いため、チタンを切断する場合、ファイバーレーザーに比べてエネルギー効率がわずかに低くなります。しかし、CO₂ レーザーは、過酷な用途で安定した性能を発揮するため、厚いチタン板の加工において依然として重要な役割を果たしています。

CO₂レーザー切断は、チタン厚板(8mm以上)の工業加工、特に極端な加工精度は必要とされないが、安定性と高出力が要求される環境に適しています。チタン構造部品、パイプ、容器、大型工業部品の加工によく使用されます。設備コストが高く、消費電力も大きいですが、長期安定性と厚板加工能力は依然として優れています。

Nd:YAGレーザー切断チタン

Nd:YAG レーザーも波長は約 1064 nm ですが、通常はパルスでエネルギーを出力し、従来の固体レーザー デバイスです。エネルギー密度と切断効率は最新のファイバーレーザーほど良くありませんが、過去数十年にわたってチタン材料の微細加工や微細加工に広く使用されてきました。

Nd:YAGレーザーの利点は、その高いパルスエネルギーであり、精密チタン部品のマイクロホール切断、精密溶接、医療用インプラント製造に適しています。近年、ファイバーレーザー技術の発展に伴い、Nd:YAG レーザーは徐々に置き換えられてきましたが、特定の医療用精密部品や特殊なシナリオでは依然として一定の応用価値を維持しています。

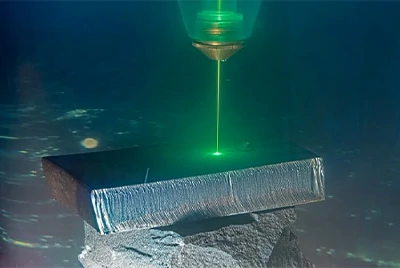

チタンのグリーンレーザー切断

緑色レーザーの波長は約532nmです。チタンはこの波長のレーザーの吸収効率が高く、赤外線レーザーよりも熱影響部が小さく、加工精度が高いです。薄いチタンシートの精密切断や微細加工に特に適しています。

グリーンレーザーは、家庭用電子機器シェルの精密切断、マイクロエレクトロニクス部品の製造、低侵襲医療機器の製造において、その優れた利点を実証しています。酸化物の形成を効果的に回避し、加工面の品質を向上させ、厳しい表面精度と品質基準を満たすことができます。

ディスクレーザーカットチタン

ディスクレーザーは、波長約1030nmの新しいタイプの固体レーザーで、ファイバーレーザーの特性に近いですが、その出力拡張能力はより強く、数キロワットの高出力に簡単に到達できます。ディスクレーザーは安定性が高く、ビーム品質に優れているため、厚いチタン板や大型チタン部品の工業規模の加工に特に適しています。

自動車産業向けの大型航空宇宙部品、重機部品、チタン部品の製造において、ディスクレーザーは工業グレードの精度で効率的な切断を迅速かつ安定的に達成でき、運用コストが比較的低く、メンテナンスが容易であるため、大きな利点を示しています。

チタンの超高速レーザー切断

超高速レーザー技術とは、主にピコ秒 (10 ⁻ ¹² 秒) およびフェムト秒 (10 ⁻ ¹ ⁵ 秒) レーザーを指し、波長は通常 1030 nm、緑色波長は 515 nm です。その最大の利点は「冷間加工」です。パルス持続時間が非常に短いため、熱伝導が大きくなる前に材料が気化して除去され、熱影響部やエッジの溶融がほとんどありません。

したがって、超高速レーザーは、熱に敏感なシナリオや、精度と表面品質に対する要件が非常に高いシナリオに特に適しています。例えば、医療機器のステント、チタンのマイクロホール加工、精密電子部品などです。この技術は比較的高価ですが、ハイエンド製造に比類のない精度と品質を提供します。

チタンのレーザー切断の主な利点

レーザー切断技術には、従来の機械加工やプラズマ切断に比べて大きな利点があります。まず、レーザー切断は材料に直接接触する必要がなく、工具の摩耗や機械的ストレスを引き起こしません。

レーザー切断は非常に高い精度と制御性を備えています。切断継ぎ目の幅は0.1〜0.3mmの間で制御でき、熱影響部は通常0.1mm未満です。

レーザー加工は、金型や特別な工具を必要とせずに複雑な形状の加工を柔軟に実現できるため、初期費用が節約され、製品開発サイクルが短縮されます。

さらに、レーザー切断は自動 CNC システムや CAD 設計ソフトウェアとシームレスに統合して、効率的なバッチ処理と小ロットのカスタマイズを実現し、生産コストを削減し、市場の応答速度を向上させることができます。

レーザー切断の典型的な欠陥

酸化と表面変色

チタンは高温で空気中の酸素と容易に反応して酸化膜を形成し、表面の色が暗くなり、「暗い変化」現象を引き起こします。これは外観に影響を与えるだけでなく、表面特性も変化する可能性があります。

酸化を防ぐために、レーザー切断領域の前後に高純度窒素カーテンの二重層を配置して、効果的な酸素バリアを形成することをお勧めします。同時に、高速冷却戦略と組み合わせることで、切断周囲の温度を迅速に下げることができ、酸化反応の発生を大幅に抑制できます。

カスとバリ

切削後、スラグが切断端に付着したり、バリを形成したりして、精度や二次加工に影響を与える重要な問題となります。その原因は主に、補助ガス流量の不足、ガス圧の不安定、または焦点のドリフトに関連しています。

切削ガスの圧力と流量比を細かく制御し、特にノズルと材料の間の距離を安定させることで、スラグ除去効果を高めることができます。ドリフトを避けるためにフォーカス位置を制御することで、下端のドロスや上端のバリを減らすこともできます。

マイクロクラックと熱応力クラック

レーザー切断中の熱勾配が高いと、特に厚板や高強度チタン合金では、材料の端に微小亀裂が発生しやすくなります。超高速レーザーを使用すると、入熱を効果的に低減し、亀裂の形成を抑制できます。同時に、低電力のマルチスキャンとリターンパス戦略を使用すると、材料を層ごとに剥がし、1回限りの熱衝撃を軽減し、全体的な切削品質とエッジの完全性を向上させることもできます。

産業用途

レーザー切断は、チタン合金ハニカム構造のスキンやエンジンの熱シールドの複雑な曲面の加工のために航空宇宙製造で広く使用されています。このような構造には、従来の機械加工では満たすことが困難な、非常に高い寸法精度とエッジの清浄度が要求されます。レーザー技術は、非接触で高焦点のエネルギーによる正確な切断を実現し、組み立て精度と全体的な強度を効果的に確保します。

医療機器業界では、チタン血管ステントや整形外科用インプラントのほとんどが薄肉のマイクロチューブで作られており、サイズと形状の制御に非常に高い要件があります。超短パルスレーザー切断技術は、熱影響部を発生させることなく、0.5 mm 未満のチタン マイクロチューブのバリのない加工を完了でき、現在の主流のハイエンド ソリューションの 1 つです。

ハイエンドの家庭用電化製品の分野では、チタンはその軽量、靭性、指紋防止性能により、ハイエンドの携帯電話ケースやカスタマイズされた時計の重要な素材となっています。レーザー切断技術は、微細な溝入れ、ロゴ彫刻、特殊形状の加工に使用されており、視覚的な美しさを満たすだけでなく、その後の組み立て精度も保証します。

レーザー切断とウォータージェット切断

チタン加工では、レーザー切断とウォータージェット切断が 2 つの一般的で効率的なプロセス オプションです。それぞれに切断精度、熱影響、コスト管理などの点で独自の利点があり、さまざまなアプリケーション要件に適しています。

| 比較ディメンション | レーザー切断 | ウォータージェット切断 |

|---|---|---|

| 切断原理 | チタンを蒸発または溶かすための光線加熱。通常、酸化を防ぐための不活性ガス | 加熱せずに物理的侵食による研磨カットと混合された高圧ウォータージェット |

| 熱影響部(HAZ) | 熱影響部があり、エッジが酸化、変形、硬化する可能性があります | 熱への影響がなく、チタン本来の特性を維持するのに非常に適しています |

| スリット幅と精度 | 狭切開(0.1〜0.3 mm)、高精度(±0.005インチ≈0.13 mm) | 切開は幅が広く(≈0.5-1 mm)、精度はわずかに低くなります(±0.005"-0.01") |

| 切削速度 | 薄板の高速、最大20〜70インチ/分 | 遅く、厚いプレートではより明白ですが、同時に複数の層を切断できます |

| 適用可能な材料の厚さ | 最適な用途 <12 mm (most models); performance decreases when thicker | 熱処理なしで厚い金属(最大数十ミリメートル)を切断できます |

| 材料適応性 | チタンとほとんどの金属に最適で、反射材は効率に影響します | チタン、セラミック、ガラス、複合材料など、ほぼすべての材料に適しています |

| 後処理要件 | 滑らかなエッジ、通常、バリ取りは不要または最小限で必要ありません | カットエッジが小さく、完成品は直接使用することも、最小限の加工で使用することもできます |

| 設備と運用コスト | 設備コストは比較的低いですが、操作には多くのエネルギーを消費し、ガスが必要です。 | 設備コストが高く(特に高圧システム)、メンテナンス部品が摩耗しやすい |

Charcoはあなたを助けることができますか?

チャルコのチタン製品

Chalcoは、チタン材料の研究開発と供給に注力しています。その製品には、チタンプレート、チタンバー、チタンチューブ、チタン箔、チタン鍛造品、および完全な仕様と安定した性能を備えたさまざまなカスタマイズされたチタンプロファイルが含まれます。その材料は、航空宇宙、海洋工学、電子製造、化学機器など、非常に高い耐食性と高い比強度が要求される主要分野で広く使用されています。

Chalcoが提供する加工およびサポートサービス

Chalco は、高品質のチタン製品を提供することに加えて、レーザー切断、ウォータージェット切断、ワイヤー切断などのさまざまな高精度加工方法をカバーする完全なチタン材料の深加工能力も備えています。同社は、精度と効率の両方を考慮して、0.3mmの極薄チタン箔から30mm厚のチタン板までの安定した切断要件を満たすことができるマルチパワーレーザー装置(500W-6000W)、高圧水切断システム、高周波ワイヤー切断工作機械を装備しています。

カスタマイズされたサービスに関しては、Chalcoは図面に従った切断、特殊形状の加工、バッチレイアウトの最適化をサポートし、バリ取り、陽極酸化、サンドブラスト、機械研磨などのワンストップ表面処理プロセスを提供して、部品の性能と外観品質を総合的に向上させます。同時に、高度な寸法検出と非破壊検査(超音波、浸透)システムを備えており、工場を出る前に各ワークピースの品質を検証します。

医療機器や航空部品などの需要の高い分野向けに、Chalco は ISO 13485 および AS9100 国際品質システムに準拠した独自のプロセス フローを確立し、バッチの安定性、材料のトレーサビリティ、高い一貫性を確保しています。一体型ラピッドプロトタイピングでもバッチ納品でも、効率的な対応と短サイクルの納品を実現し、お客様の生産時間と品質コストを節約できます。