Лазерная резка титана

Обновлено : Jul. 19, 2025Титан — металлический материал, известный своей высокой прочностью, низкой плотностью и отличной коррозионной стойкостью. Он все чаще используется в аэрокосмической, медицинской технике, прецизионном промышленном оборудовании и высокотехнологичных производственных областях.

Тем не менее, титан также является очень сложным объектом для обработки, особенно в процессе резки, который сталкивается со многими техническими трудностями. Появление лазерной технологии обеспечивает идеальное решение для обработки титана, эффективно решая проблемы, которые не могут преодолеть традиционные методы.

Проблемы резки титана

Титан обладает уникальными физическими и химическими свойствами, которые создают проблемы, которые трудно контролировать во время обработки. Во-первых, теплопроводность титана очень низкая, всего около 1/5 алюминия и 1/10 стали. Это приводит к тому, что в процессе резки локально накапливается тепло, образуя зону термического влияния. Такая локальная концентрация тепла может привести к ухудшению характеристик материала или даже его деформации.

Титан обладает высокой реакционной способностью в условиях высоких температур, особенно с кислородом и азотом, с образованием хрупких соединений TiO₂ и TiN. Эти соединения прилипают к поверхности разреза, влияя на последующую сварку или другие этапы обработки и даже снижая усталостную прочность деталей.

Титан имеет низкий модуль упругости и склонен к отскоку при механической резке, что приводит к сильному износу инструмента и короткой стойкости инструмента, что приводит к высоким затратам на обработку. Эти проблемы представляют собой огромное препятствие для традиционных методов обработки, таких как механическое фрезерование, сверление или плазменная резка, и срочно необходимы эффективные альтернативные процессы.

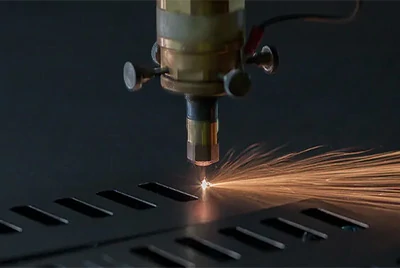

Почему лазер подходит для резки титана?

Технология лазерной резки очень подходит для решения проблем накопления тепла и износа инструмента при обработке титана благодаря высококонцентрированному энерговложению, чрезвычайно малой ширине режущего зазора и характеристикам бесконтактной обработки.

Лазер может фокусировать большую часть энергии на очень небольшой площади (обычно менее 0,3 мм пятна), эффективно избегая термического повреждения титановых материалов на большой площади. Благодаря использованию вспомогательных инертных газов, таких как азот высокой чистоты или аргон, титановый материал может быть предотвращен от окисления в зоне резки и может быть сохранена чистота поверхности материала.

Лазеры особенно подходят для прецизионной резки титановых тонких пластин (0,1–6 мм), средних и толстых пластин (6–10 мм) и показали очевидные преимущества в производстве таких высокотехнологичных областей, как компоненты аэрокосмических двигателей, медицинские имплантаты и сложные механические детали.

Различные виды лазерной резки титана

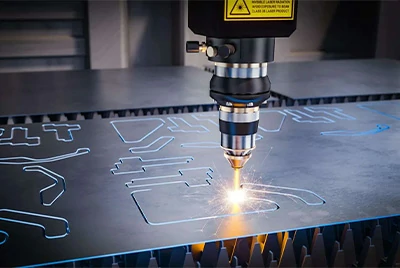

Резка титана волоконным лазером

Волоконная лазерная резка титана является одной из наиболее широко используемых технологий в отрасли. В нем используются лазеры ближнего инфракрасного диапазона с длиной волны около 1064 нм. Он обладает выдающимися преимуществами, высокой плотностью энергии, а также луч может быстро расплавить титановую поверхность после фокусировки, образуя узкий и чистый режущий шов (обычно шириной 0,1-0,3 мм). Зона термического влияния чрезвычайно мала (обычно <0.1 mm), which can effectively avoid thermal deformation and performance degradation of titanium materials.

Резка волоконным лазером является быстрой и точной и особенно подходит для тонкой обработки титановых тонких пластин (0,1-6 мм) и пластин средней толщины (6-12 мм), таких как прецизионные аэрокосмические детали, медицинское оборудование и корпуса электронного оборудования. Низкие затраты на техническое обслуживание, низкое энергопотребление и высокая эксплуатационная стабильность делают волоконный лазер основным выбором для обработки титана.

Лазерная резка титана CO2

Длина волны CO₂-лазера составляет 10 600 нм, что находится в дальнем инфракрасном диапазоне. Титан имеет относительно низкую скорость поглощения для этой длины волны, что приводит к несколько более низкой энергоэффективности по сравнению с волоконными лазерами при резке титана. Тем не менее, CO₂-лазеры по-прежнему играют важную роль в обработке толстых титановых пластин благодаря их стабильной работе в тяжелых условиях.

Лазерная резка CO₂ подходит для промышленной обработки толстых титановых пластин (более 8 мм), особенно для сред, которые не требуют чрезвычайной точности обработки, но требуют стабильности и высокой мощности. Его часто используют для обработки титановых конструкционных деталей, труб, контейнеров или крупных промышленных деталей. Стоимость оборудования высока, а энергопотребление велико, но его долговременная стабильность и возможности обработки толстых листов по-прежнему выдающиеся.

Nd:YAG лазерная резка титана

Nd:YAG-лазеры также имеют длину волны около 1064 нм, но обычно выдают энергию в импульсах и являются традиционными твердотельными лазерными устройствами. Хотя их плотность энергии и эффективность резки не так хороши, как у современных волоконных лазеров, в последние несколько десятилетий они широко используются в микромеханической обработке и тонкой обработке титановых материалов.

Преимуществом лазера Nd:YAG является его высокая энергия импульса, которая подходит для резки микроотверстий, прецизионной сварки и изготовления медицинских имплантатов из прецизионных титановых деталей. В последние годы, с развитием технологии волоконных лазеров, лазер Nd:YAG был постепенно заменен, но он по-прежнему сохраняет определенную ценность применения в конкретных медицинских прецизионных деталях или специальных сценариях.

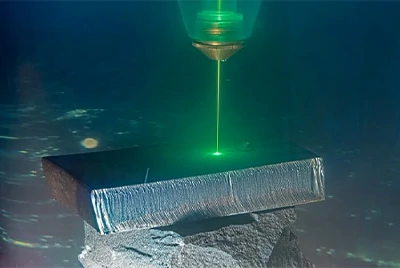

Зеленая лазерная резка титана

Длина волны зеленого лазера составляет около 532 нм. Титан обладает более высокой эффективностью поглощения для лазеров с этой длиной волны, что позволяет достичь меньшей зоны термического влияния и более высокой точности обработки, чем инфракрасные лазеры. Он особенно подходит для прецизионной резки и микрообработки тонких титановых листов.

Зеленый лазер продемонстрировал свои выдающиеся преимущества в прецизионной резке корпусов бытовой электроники, производстве микроэлектронных компонентов и производстве минимально инвазивных медицинских устройств. Он может эффективно предотвращать образование оксидов, улучшать качество обрабатываемой поверхности и соответствовать строгим стандартам точности поверхности и качества.

Диск из титана, вырезанный лазером

Дисковый лазер – это новый тип твердотельного лазера с длиной волны около 1030 нм, что близко к характеристикам волоконного лазера, но его способность к расширению мощности сильнее и может легко достигать высокой выходной мощности в несколько киловатт. Дисковый лазер обладает высокой стабильностью и отличным качеством луча, что особенно подходит для обработки в промышленных масштабах более толстых титановых пластин и крупногабаритных титановых деталей.

При производстве крупных аэрокосмических компонентов, деталей тяжелого оборудования и титановых деталей для автомобильной промышленности дисковые лазеры продемонстрировали значительные преимущества, поскольку они могут быстро и стабильно достигать эффективной резки с промышленной точностью, а также имеют относительно низкие эксплуатационные расходы и простоту обслуживания.

Сверхбыстрая лазерная резка титана

Технология сверхбыстрых лазеров в основном относится к пикосекундным (10 ¹² секунд) и фемтосекундным (10 ⁻ ¹ ⁵ секундам) лазерам, длина волны которых обычно составляет 1030 нм, или зелеными длинами волн 515 нм. Его самым большим преимуществом является «холодная обработка». Благодаря чрезвычайно короткой длительности импульса материал испаряется и удаляется до того, как произойдет значительная теплопроводность, при этом практически отсутствует зона термического влияния и краевое плавление.

Поэтому сверхбыстрые лазеры особенно подходят для сценариев, которые чувствительны к нагреванию или имеют чрезвычайно высокие требования к точности и качеству поверхности. Например, стенты для медицинских приборов, обработка титановых микроотверстий, прецизионные электронные компоненты и т.д. Несмотря на то, что эта технология относительно дорога, она обеспечивает беспрецедентную точность и качество для высокотехнологичного производства.

Основные преимущества лазерной резки титана

Технология лазерной резки имеет значительные преимущества перед традиционной механической обработкой или плазменной резкой. Во-первых, лазерная резка не требует непосредственного контакта с материалом, а также не вызывает износа инструмента и механических нагрузок.

Лазерная резка обладает чрезвычайно высокой точностью и управляемостью. Ширина режущего шва может контролироваться в пределах 0,1-0,3 мм, а зона термического влияния обычно составляет менее 0,1 мм.

Лазерная обработка может гибко реализовывать обработку сложных геометрических форм без необходимости использования пресс-форм или специальных инструментов, экономя первоначальные затраты и сокращая циклы разработки продукции.

Кроме того, лазерная резка может быть бесшовно интегрирована с автоматизированными системами ЧПУ и программным обеспечением для проектирования САПР для достижения эффективной пакетной обработки и настройки небольших партий, снижения производственных затрат и увеличения скорости отклика на рынок.

Типичные дефекты лазерной резки

Окисление и обесцвечивание поверхности

Титан легко реагирует с кислородом в воздухе при высоких температурах, образуя оксидную пленку, которая вызывает потемнение цвета поверхности и вызывает явление «изменения темноты». Это не только влияет на внешний вид, но и может изменить свойства поверхности.

Для предотвращения окисления рекомендуется уложить двойной слой азотной завесы высокой чистоты до и после зоны лазерной резки для формирования эффективного кислородного барьера. В то же время, в сочетании со стратегией высокоскоростного охлаждения, температура вокруг разреза может быть быстро снижена, что может значительно замедлить возникновение реакций окисления.

Окалина и заусенцы

После резки шлак прилипает к краю среза или образует заусенцы, что является важной проблемой, влияющей на точность и вторичную обработку. Его причины в основном связаны с недостаточным расходом вспомогательного газа, нестабильным давлением газа или дрейфом фокуса.

Эффект удаления шлака может быть усилен за счет точного регулирования давления и расхода режущего газа, особенно при обеспечении стабильного расстояния между соплом и материалом. Контроль положения фокусировки во избежание сноса также может уменьшить образование окалины на дне и заусенцев по верхним краям.

Микротрещины и трещины под термическим напряжением

Высокие температурные градиенты при лазерной резке могут легко привести к образованию микротрещин на краю материала, особенно в толстых пластинах или высокопрочных титановых сплавах. Использование сверхбыстрых лазеров может эффективно снизить тепловложение и предотвратить образование трещин. В то же время, использование маломощных многократных сканирований и стратегий обратного пути также может отслаивать материал слой за слоем, уменьшать единовременный тепловой удар и улучшать общее качество резки и целостность кромок.

Промышленное применение

Лазерная резка широко используется в аэрокосмической промышленности для обработки сложных изогнутых поверхностей титанового сплава, сотовой структуры, обшивки и теплозащитных экранов двигателей. Такие конструкции требуют чрезвычайно высокой точности размеров и чистоты кромок, которые трудно достичь при традиционной механической обработке. Лазерная технология обеспечивает точную резку за счет бесконтактной высокосфокусированной энергии, эффективно обеспечивая точность сборки и общую прочность.

В индустрии медицинского оборудования титановые сосудистые стенты и ортопедические имплантаты в основном изготавливаются из тонкостенных микротрубок, которые предъявляют чрезвычайно высокие требования к контролю размера и формы. Технология лазерной резки с ультракороткими импульсами позволяет выполнять обработку титановых микротрубок толщиной менее 0,5 мм без образования зон термического влияния без образования зон термического влияния, и является одним из современных высокотехнологичных решений.

В области высококачественной бытовой электроники титан стал важным материалом для высококачественных чехлов для мобильных телефонов и часов по индивидуальному заказу благодаря своему легкому весу, прочности и защите от отпечатков пальцев. Технология лазерной резки используется для тонкого нарезания канавок, гравировки LOGO и обработки специальной формы, что не только отвечает визуальной эстетике, но и обеспечивает последующую точность сборки.

Лазерная резка против гидроабразивной резки

При обработке титана лазерная резка и гидроабразивная резка являются двумя распространенными и эффективными вариантами процесса. Каждый из них имеет свои преимущества в точности резки, тепловом воздействии, контроле затрат и т. д., и подходит для различных требований к применению.

| Сравнительные размеры | Лазерная резка | Гидроабразивная резка |

|---|---|---|

| Принцип резки | Нагрев световым лучом для испарения или плавления титана; обычно инертный газ для предотвращения окисления | Струя воды под высоким давлением смешивается с абразивными срезами путем физической эрозии без нагрева |

| Зона термического влияния (ЗТВ) | Имеется зона термического воздействия, края которой могут окисляться, деформироваться или затвердевать | Отсутствие термического воздействия, очень подходит для сохранения первоначальных свойств титана |

| Ширина и точность щели | Узкий разрез (0,1–0,3 мм), высокая точность (±0,005" ≈0,13 мм) | Разрез широкий (≈0,5–1 мм), чуть меньшая точность (±0,005"–0,01") |

| Скорость резания | Высокая скорость обработки тонких пластин, до 20–70 дюймов/мин | Медленнее, более заметно на толстых пластинах, но может резать несколько слоев одновременно |

| Применимая толщина материала | Лучше всего подходит для <12 mm (most models); performance decreases when thicker | Может резать более толстые металлы (до десятков миллиметров) без термической обработки |

| Технологичность материала | Лучше всего подходит для титана и большинства металлов, отражающие материалы повлияют на эффективность | Подходит практически для всех материалов, включая титан, керамику, стекло, композиты |

| Требования к постобработке | Гладкие края, обычно не требуется или требуется минимальное удаление заусенцев | Режущие кромки небольшие, и готовое изделие можно использовать напрямую или с минимальной обработкой |

| Оборудование и эксплуатационные расходы | Стоимость оборудования относительно невысокая, но работа потребляет много энергии и требует газа. | Высокая стоимость оборудования (особенно системы высокого давления), детали для обслуживания легко изнашиваются |

Может ли Charco вам помочь?

Титановая продукция Chalco

Chalco специализируется на исследованиях, разработках и поставках титановых материалов. Ее продукция включает в себя титановые пластины, титановые стержни, титановые трубы, титановую фольгу, титановые поковки и различные титановые профили по индивидуальному заказу с полными спецификациями и стабильными характеристиками. Его материалы широко используются в ключевых областях, таких как аэрокосмическая, морская техника, электронное производство и химическое оборудование, требующие чрезвычайно высокой коррозионной стойкости и высокой удельной прочности.

Титановая пластина

Титановый пруток

Титановая трубка

Титановые поковки

Титановые профили

Титановая катушка

Процессинговые и вспомогательные услуги, предоставляемые компанией Chalco

В дополнение к предоставлению высококачественной титановой продукции, Chalco также обладает полным спектром возможностей глубокой обработки титановых материалов, охватывающих различные высокоточные методы обработки, такие как лазерная резка, гидроабразивная резка, резка проволокой и т. Д. Компания оснащена многомощным лазерным оборудованием (500 Вт-6000 Вт), системой водяной резки высокого давления и высокочастотными станками для резки проволоки, которые могут удовлетворить требования стабильной резки от ультратонкой титановой фольги 0,3 мм до титановой пластины толщиной 30 мм, учитывая как точность, так и эффективность.

Что касается индивидуальных услуг, Chalco поддерживает резку в соответствии с чертежами, обработку специальной формы, оптимизацию компоновки партий и обеспечивает универсальные процессы обработки поверхности, такие как удаление заусенцев, анодирование, пескоструйная обработка и механическая полировка, чтобы всесторонне улучшить производительность и качество внешнего вида деталей. В то же время он оснащен передовыми системами определения размеров и неразрушающего контроля (ультразвукового, проникающего) для проверки качества каждой детали перед отправкой с завода.

Для областей с высоким спросом, таких как медицинское оборудование и авиационные запчасти, компания Chalco разработала эксклюзивный технологический процесс, соответствующий международным системам качества ISO 13485 и AS9100, чтобы обеспечить стабильность партии, прослеживаемость материалов и высокую стабильность. Будь то быстрое прототипирование отдельных изделий или серийная поставка, можно добиться эффективного реагирования и короткого цикла поставки, что позволяет сократить время производства и снизить затраты на качество для клиентов.