Лазерная сварка титана

Титановая промышленность : Aug. 12, 2025Титан играет жизненно важную роль в аэрокосмической, медицинской технике, морском оборудовании и химической промышленности благодаря своей исключительной прочности, легкому весу и отличной коррозионной стойкости. Лазерная сварка, усовершенствованный процесс высокоточного соединения титана, широко применяется благодаря минимальной зоне термического влияния и высокому качеству сварных швов.

Почему сварка титановым сплавом особенно подходит для лазерной сварки?

Титан прочный, легкий и устойчивый к коррозии, но он подвержен окислению и деформации во время сварки, что требует жесткого контроля процесса. По сравнению с традиционными методами, лазерная сварка обеспечивает превосходный контроль тепловложения, уменьшение дефектов и качество сварных швов, что делает ее идеальным выбором для титановых сплавов.

Почему титановый сплав трудно сваривать?

- Высокая температура плавления (~1,668 °C): Требует более высоких затрат энергии, чем большинство металлов.

- Низкая теплопроводность: Тепло концентрируется в зоне сварного шва, увеличивая риск локального перегрева, деформации и растрескивания.

- Реакционная способность при высокой температуре: Титан легко вступает в реакцию с кислородом и азотом, образуя хрупкие оксиды, которые ухудшают целостность сварного шва.

Ограничения традиционных методов сварки

При работе с титановыми сплавами в традиционных процессах (например, TIG/MIG) часто возникают проблемы с точным контролем подводимости тепла и полной изоляцией сварочной ванны от воздуха. Ненадлежащее обращение может привести к окислению, пористости и растрескиванию — дефектам, которые ухудшают внешний вид и структурные характеристики.

Распространенные проблемы при сварке титана

- Окисление/обесцвечивание: Сине-желтые оттенки указывают на образование оксидов и охрупчивание из-за недостаточного экранирования.

- Деформация: Концентрированное тепло в тонких секциях может привести к деформации и потере размеров.

- Пористость: Влага или загрязнения вводят поры, которые снижают прочность суставов.

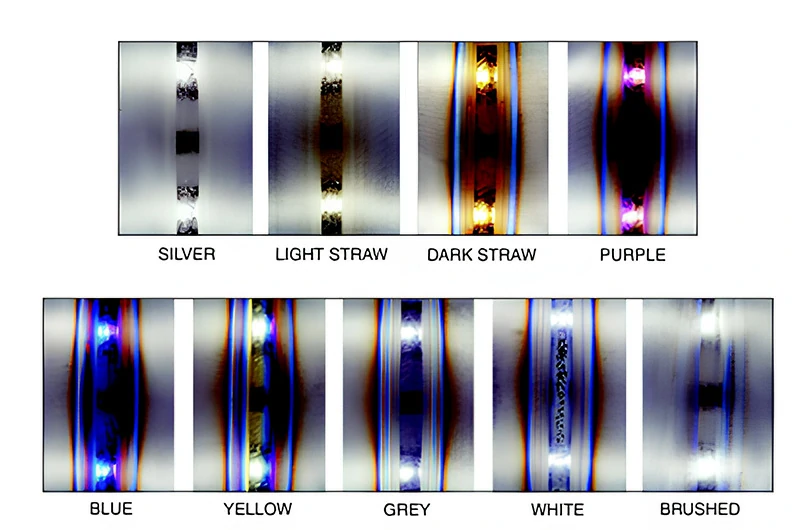

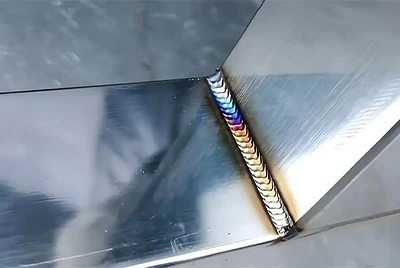

Оценка качества титанового сварного шва по цвету

Цвет сварного шва отражает степень окисления и эффективность защитного покрытия. Поскольку титан легко окисляется при высокой температуре, цвет поверхности является быстрым визуальным индикатором качества.

| Цвет сварного шва | Репрезентативное значение | Оценка качества сварки |

|---|---|---|

| серебро | Отсутствие окисления, очень идеальное состояние сварного шва | Отлично, квалифицированно |

| От светлого до темно-желтого | Незначительное окислительное загрязнение, обычно все еще в пределах допустимого диапазона | Квалифицированный, приемлемый |

| Пурпурный | Умеренное окислительное загрязнение, распространенное в недостаточно защищенных районах | Обычно неквалифицированные |

| От темно-синего до светло-голубого | Сильное загрязнение указывает на то, что сварочная зона слишком долго подвергалась воздействию воздуха | Неквалифицированный, должен быть переработан |

| Кремово-белый | Сильно окислившаяся, сварная конструкция была сильно повреждена | Отходы, полностью утилизированные |

В наиболее сильно окисленном состоянии титановый сварной шов выглядит белым, в отличие от черных оксидов, распространенных на других металлах. Это указывает на чрезмерную температуру и недостаточное экранирование и недопустимо. Серебряный сварной шов, напротив, указывает на минимальное окисление и высочайшее качество; Тем не менее, серебристый и грязно-белый цвета могут быть неправильно идентифицированы, поэтому важен тщательный осмотр. В зоне термического влияния (ЗТВ) плохие сварные швы часто имеют обесцвечивание от фиолетового до темно-синего цвета, что является явным признаком окисления и перегрева.

Преимущества лазерной сварки титановых сплавов

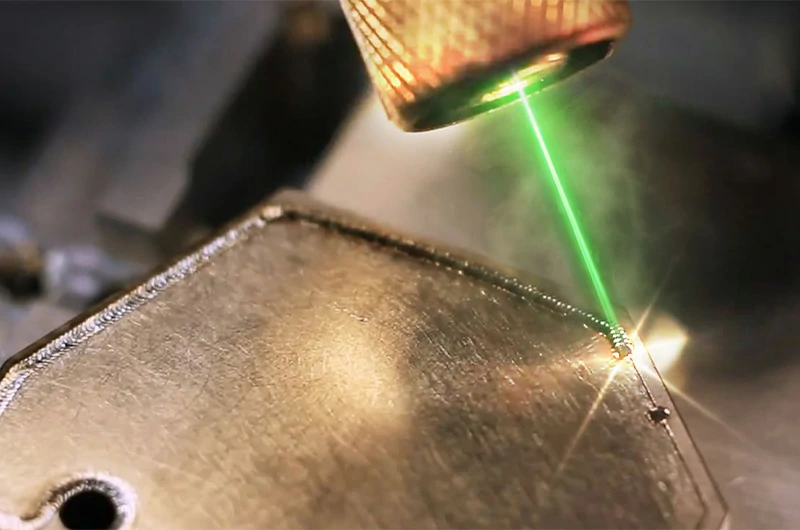

Прецизионная сварка и контроль тонкого нагрева

Лазерные лучи могут быть точно сфокусированы для точного размещения сварных швов, что идеально подходит для тонкостенных деталей, сложной геометрии и мелких деталей. Контролируемое поступление тепла предотвращает прогорание и перекос, улучшая однородность.

Лазерная сварка концентрирует тепло и эффективно уменьшает количество дефектов сварного шва

общее тепло, необходимое для лазерной сварки, ниже, чем при обычной сварке TIG.

Для таких материалов, как титановые сплавы, чем меньше тепловложение, тем меньше вероятность возникновения проблем во время сварки. Правильный контроль тепловложения может эффективно снизить чрезмерное окисление сварного шва, снизить внутренние остаточные напряжения и предотвратить чрезмерный рост зерен в зоне сварного шва, тем самым улучшая качество сварного шва и срок его службы.

Сварка тонкостенных титановых сплавов не влияет на прочность

Титановые сплавы широко используются в тонкостенных конструкциях, особенно в авиационной и медицинской промышленности. Лазерная сварка позволяет получить высококачественные сварные швы без ущерба для прочности материала. Прочность сварного шва приближается к прочности исходного материала, а свойства после сварки остаются стабильными.

Меньше постсварочной обработки

Чистые, узкие сварные швы и низкое тепловложение могут уменьшить или исключить шлифовку, очистку и термическую обработку, что экономит время и сокращает время выполнения заказа.

Высокая скорость и производительность

Лазерная сварка может быть примерно в четыре раза быстрее, чем сварка TIG, поддерживая средне- и крупносерийное производство и автоматизированные линии, сохраняя при этом качество сварных швов.

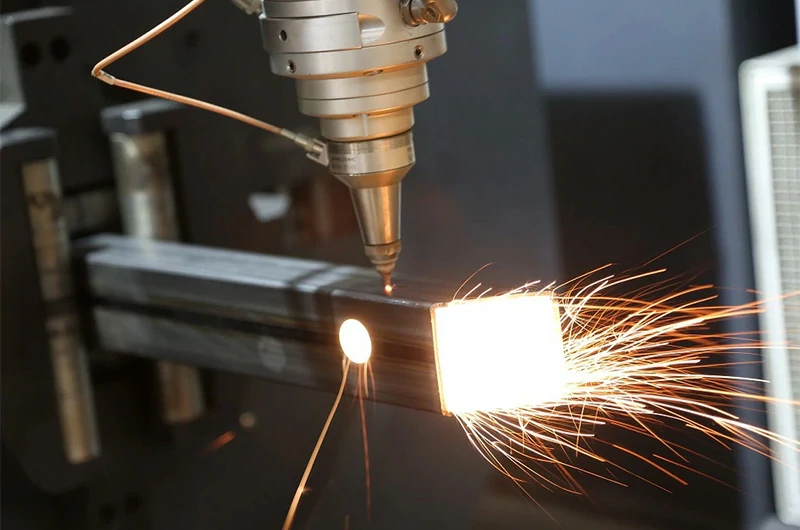

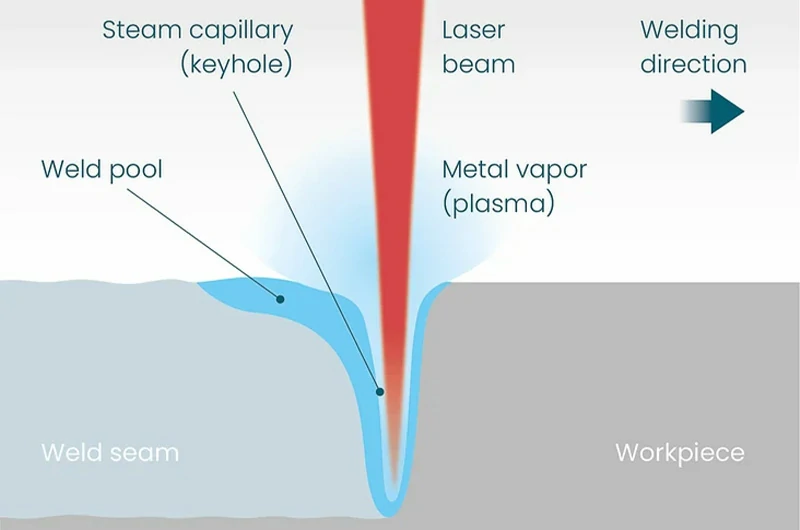

Сварка глубоким проплавлением, уменьшение количества присадочного металла и риска деформации

Лазерная сварка обладает отличной способностью к проплавлению и может обеспечить более высокое отношение глубины сварного шва к ширине, чем традиционная дуговая сварка. Это означает, что при той же глубине сварного шва ширина лазерного сварного шва меньше, а структура более компактна.

Узкие сварные швы имеют еще одно важное преимущество: требуется меньше присадочного металла. Большее количество присадочного металла создает большее внутреннее напряжение во время охлаждения, что может легко привести к растрескиванию сварного шва или деформации конструкции. Лазерная сварка снижает этот риск, требуя меньшего количества присадочного материала, что приводит к более стабильным и надежным сварным конструкциям.

Выбор типа лазера и режима сварки

Волоконный лазер

Волоконные лазеры являются одним из наиболее часто используемых и широко используемых типов лазеров. Они отличаются высокой эффективностью электрооптического преобразования (обычно >30%), отличным качеством луча и сильными возможностями фокусировки. Они хорошо подходят для сварки листов из титанового сплава толщиной от 0,5 до 6 мм и особенно хорошо подходят для высокоскоростной непрерывной сварки.

Рекомендуемые области применения: автоматизированные производственные линии, авиационные конструкционные детали и сварка медицинского оборудования.

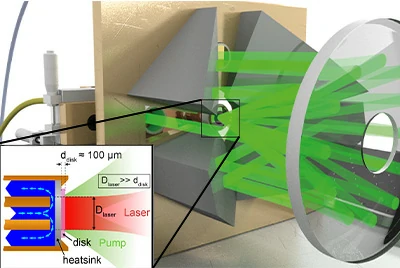

Дисковый лазер

Дисковый лазер отличается более высокой выходной мощностью лазера и более широким поперечным сечением луча, что делает его идеальным для сварки титановых сплавов, требующих большой глубины проплавления. Сохраняя высокую фокусирующую способность, он также обеспечивает более стабильное формирование сварных швов, что делает его более подходящим для сварки с глубоким проплавлением сложных конструкций и толстых пластин (>6 мм).

Рекомендуемые области применения: толстостенные конструкционные детали, сосуды под давлением, авиационные основные несущие детали и другие ключевые сварочные детали.

Nd:YAG лазер (твердотельный лазер)

Лазеры Nd:YAG с длиной волны 1064 нм подходят для точечной сварки, сварки мелких деталей и детальной сварки, а также совместимы с волоконно-оптической передачей. Они широко используются в таких отраслях, как микроэлектроника и медицинское оборудование, где размер и точность сварных швов чрезвычайно требовательны. Тем не менее, их относительно низкая эффективность фотоэлектрического преобразования и выходная мощность привели к тому, что они были постепенно заменены волоконными лазерами.

Рекомендуемые области применения: прецизионные детали, медицинские имплантаты, корпуса датчиков и другие области микросварки.

CO₂ лазеры

CO₂ лазеры с длиной волны 10,6 мкм подходят для резки и сварки более толстых металлов. Однако из-за низкой начальной скорости поглощения титана часто требуется предварительный нагрев поверхности для повышения стабильности сварки. По сравнению с другими типами лазеров, оборудование для CO₂-лазера больше и имеет более высокие затраты на обслуживание, поэтому его применение при сварке титановых сплавов в настоящее время ограничено.

Рекомендуемые области применения: Экономичные приложения для сварки толстых листов, где оборудование уже оснащено лазерной системой CO₂. Тем не менее, он не рекомендуется в качестве первого выбора для новых проектов.

Рекомендации по выбору режима сварки

- Непрерывная лазерная сварка подходит для сварки конструкционных деталей, требующих высокой прочности и полного проплавления. Высокая скорость формирования сварного шва и высокое соотношение сторон делают его стандартным режимом для сварки средних и толстых пластин из титанового сплава.

- Импульсная лазерная сварка подходит для сварки тонких пластин, где необходимо строго контролировать термическое воздействие. Он также обычно используется для прецизионной точечной сварки, сварки по ремонту углов и процессов упаковки. Это может эффективно снизить тепловложение и избежать проплавления сварного шва или ожогов кромок.

Справочная информация о типичных условиях сварки

| Требования к сварке | Рекомендуемые типы лазеров | Рекомендуемый режим сварки |

|---|---|---|

| Тонкостенные конструкционные детали толщиной 1–6 мм | волоконный лазер | Непрерывный лазер |

| Листовая сварка толщиной >6 мм / сварка глубоким проплавлением | Дисковый лазер | Непрерывный лазер |

| Прецизионные микродетали | Nd:YAG / Волоконный лазер | импульсный лазер |

| Высокоэффективная периодическая сварка | волоконный лазер | Непрерывный лазер |

| Чрезвычайно чувствителен к термическим воздействиям | Nd:YAG / Импульсное волокно | импульсный лазер |

Титановый сварочный защитный газ

Защитный газ имеет важное значение. Титан реагирует с кислородом и азотом при высоких температурах, вызывая окисление, обесцвечивание, хрупкость и разрушение.

- Аргон: Наиболее распространен и экономически выгоден; Тяжелее воздуха, хорошо покрывает площадь сварного шва.

- Гелий: Дорог и сложнее в управлении, но обеспечивает более высокую температуру и более глубокое проникновение в особых случаях.

- Смесь аргона и гелия: Балансировка покрытия и проникновения в соответствии с конкретными технологическими потребностями.

Заметка: Защитите весь сварной шов и ЗТВ. По возможности используйте закрытые инструменты или специальные устройства для защиты от газа.

Подготовка к сварке и расчет соединений

Очистка перед сваркой

- Используйте нехлорированные растворители (например, спирт, ацетон) для удаления масел. Избегайте хлорированных чистящих средств, которые выделяют токсичные газы при нагревании.

- После очистки растворителем используйте новую или только что очищенную щетку из нержавеющей стали для удаления оксидной пленки.

- Не используйте загрязненные или старые щетки, которые могут застрять в поверхности остатками.

- Сварите как можно скорее после очистки; В случае задержки храните детали в герметичных емкостях с сухим аргоном или азотом.

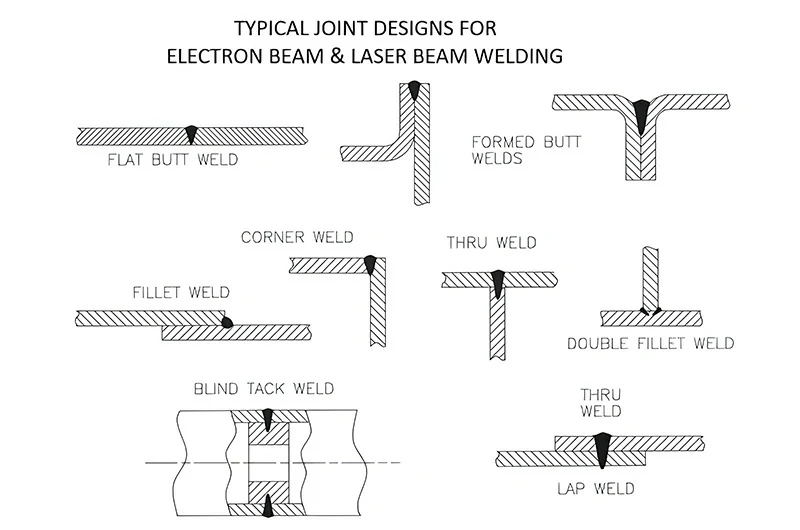

Использование приспособления и выбор типа разъема

Лазерная сварка требует очень точного контроля зазоров между швами. Используйте точное крепление и управляемое компьютером управление лучом/траекторией, чтобы выровнять балку со швом.

| Тип разъема | Технические требования |

|---|---|

| Стыковой сварной шов | Монтажный зазор ≤ 15% от толщины материала; кромки среза допустимы, но должны быть прямыми и вертикальными; несоосность или неровности ≤ 25% толщины материала. |

| Сварка внахлест | Зазор серьезно повлияет на глубину проплавления и скорость сварки; Особенно для круглой сварки титанового сплава любой зазор недопустим без полного покрытия инертным газом. |

| Угловой сварной шов | Края шва должны быть квадратными, а высокая точность сборки является ключевым фактором. |

Таблица типов сварных соединений:

Типичные области применения лазерной сварки титана

Точность, скорость и способность справляться с уникальными задачами титановых сплавов делают лазерную сварку ценным инструментом для широкого спектра отраслей промышленности. Следующие отрасли промышленности могут получить большую выгоду от этой технологии:

Аэрокосмический

Титан широко используется в аэрокосмических двигателях, лопатках турбин, корпусах, выхлопных системах и конструкциях космических кораблей благодаря своим легким, высокопрочным и коррозионностойким свойствам. Лазерная сварка позволяет выполнять прецизионную сварку тонкостенных сложных конструкций с минимальной деформацией и высокой прочностью, обеспечивая стабильность и надежность компонентов в экстремальных условиях полета.

Медицинские приборы

Титан обладает отличной биосовместимостью и обычно используется в имплантатах, хирургических инструментах, ортопедических стентах и т.д. Лазерная сварка позволяет получить высококачественные сварные швы с низким уровнем термического воздействия, избежать остаточного загрязнения и обеспечить долгосрочное безопасное использование продуктов в организме человека.

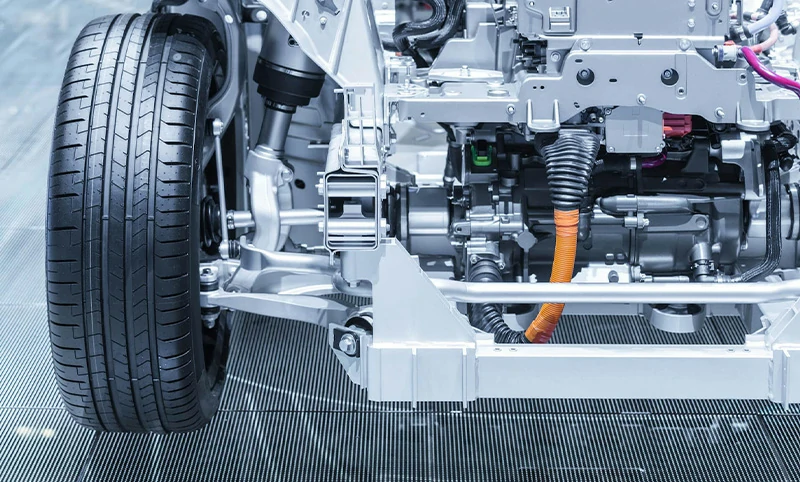

Автомобилестроение

В высокопроизводительных автомобилях и гоночных автомобилях титановые сплавы часто используются в выхлопных системах и легких конструкционных компонентах. Лазерная сварка позволяет создавать чистые, прочные сварные швы без ущерба для свойств материала. Высокая скорость сварки делает его пригодным для крупносерийного и эффективного производства.

Океаническая и химическая промышленность

Устойчивость титана к солевой коррозии делает его очень подходящим для компонентов судов, морских конструкций, труб, устойчивых к хлоридам труб и т. Д. Лазерная сварка в таких условиях может обеспечить плотные и устойчивые к коррозии сварные швы и адаптироваться к сложным морским условиям.

Высококачественные потребительские товары и нишевые отрасли

для часов в титановом корпусе, оправ для очков, велосипедных рам и высококачественного спортивного инвентаря. Эта технология также используется в требовательных нишевых приложениях, таких как военная промышленность и электроника.