Обработка титана

Титановая промышленность : Jul. 2, 2025Титан широко используется в высокотехнологичных производственных областях, таких как аэрокосмическая, медицинская, энергетическая и автомобильная, но он также признан одним из самых сложных металлических материалов для обработки. По сравнению с традиционными металлами, титан имеет низкую теплопроводность, высокую прочность и низкий модуль упругости, что создает ряд проблем при обработке.

Во время механической обработки титан может легко привести к быстрому повышению температуры в зоне резания, что приведет к повышенному износу инструмента или даже выходу из строя; Ударная вязкость материала сама по себе может легко вызвать вибрацию и деформацию при обработке, особенно в тонкостенных деталях и деталях со сложными изогнутыми поверхностями. Кроме того, титан обладает сильным сродством к инструментальным материалам, и часто возникают такие проблемы, как прилипание инструмента и сколы, что серьезно влияет на качество поверхности и точность размеров обработки.

Из-за этого обработка титана всегда была техническим барьером в современном производстве, и поэтому стала центральной темой постоянного внимания и исследований в отрасли.

Введение в титановый сплав и его стоимость обработки

Как и все другие металлы, титан имеет множество различных сплавов, каждый из которых обладает своими уникальными свойствами и поведением. Ниже приведена краткая информация о различных типах:

| Чистый титан | Альфа-сплав | Бета-сплав | смешивать |

| Как понятно из названия, чистый титан не содержит никаких легирующих элементов и является самым простым в обработке видом титана. | Речь идет о титановых сплавах, которые содержат алюминий, кислород и/или азот. | Речь идет о титановых сплавах, которые содержат молибден, железо, ванадий, хром и/или марганец. | Это смесь альфа-титанового сплава и бета-титанового сплава. |

Несмотря на высокую цену и сложность в обработке, титан до сих пор широко используется в различных отраслях промышленности, в основном благодаря следующим ключевым эксплуатационным преимуществам:

Чрезвычайно высокое отношение прочности к весу: Обеспечивая достаточную прочность, он значительно снижает вес конструкции, что делает ее идеальным материалом для аэрокосмической и гоночной промышленности.

Отличная коррозионная стойкость: Он не подвержен коррозии в морской воде, высокой температуре и сильной кислотной среде после длительного использования и широко используется в морском оборудовании, химических теплообменниках и т. Д.

Отличная биосовместимость: Он нелегко вызвать реакцию отторжения у человека и является предпочтительным металлическим материалом для ортопедических имплантатов и стоматологических структурных деталей.

Хорошая устойчивость к высоким температурам: Некоторые титановые сплавы могут сохранять структурную стабильность и механические свойства в условиях высоких температур и являются важными материалами для двигателей и компонентов горячей части.

Почему титановый сплав сложен в обработке?

Титановый сплав, как известно, является материалом, который трудно поддается механической обработке и очень чувствителен ко многим факторам. Ниже перечислены некоторые из основных проблем при обработке титановых сплавов.

- Проектирование сложных траекторий движения инструмента

Инструмент должен оставаться в контакте с заготовкой, чтобы избежать резких порезов. Трохоидальные траектории и вход/выход дуги помогают снизить нагрев и износ инструмента.

- Тепло трудно выделяется

Плохая теплопроводность титана вызывает накопление тепла на инструменте, что приводит к быстрому износу. Высокий расход охлаждающей жидкости необходим для охлаждения и удаления стружки.

- Высокая потребность в охлаждающей жидкости

При повороте давление охлаждающей жидкости и положение впрыска должны быть точными. Неправильное охлаждение под высоким давлением может привести к повторному осаждению поверхности.

- Сложность зажима заготовок

Детали из титанового сплава часто имеют тонкую структуру и низкую жесткость, а для стабилизации заготовки, предотвращения вибрации и повышения точности резки часто требуются специальные приспособления.

- Строгие требования к инструменту

Необходимо использовать твердосплавные инструменты с PVD-покрытием, такие как покрытия TiAlN. Титан очень эластичен, поэтому инструмент должен быть острым, чтобы избежать пассивации, вызывающей вибрацию и трение поверхности.

- Сложный контроль над стружкодроблением

Титан имеет тенденцию образовывать длинные сколы, которые повреждают инструменты и царапают заготовки. Инструменты и траектории для стружкодробления предпочтительны для получения короткой толстой стружки.

- Высокая производительность машины

Для обработки титана требуются жесткие станки с высоким крутящим моментом шпинделя, чтобы обеспечить работу на низких скоростях, стабильную и без вибрации.

- Очевидное упрочнение при работе

Титан затвердевает во время механической обработки, ускоряя износ инструмента. Постоянная подача помогает ограничить закалку и поддерживать эффективность резки.

- Увеличение нормы подачи выгодно

Правильное увеличение скорости подачи может сократить время пребывания инструмента в одной области, уменьшить термические эффекты и продлить срок службы инструмента.

Общая технология обработки и технические требования к титановым сплавам

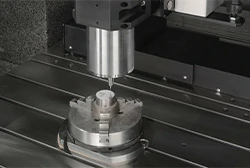

Обработка титановых сплавов не только сложна, но и включает в себя сложные технологические операции. В зависимости от структуры продукта и требований к производительности, обычно используемые технологии обработки титана включают фрезерование, токарную обработку, сверление, шлифование, лазерную обработку и т. д. Ниже приведены характеристики и технические моменты каждого процесса:

Измельчение

Фрезерование является одним из самых распространенных процессов в обработке титана. Из-за плохой теплопроводности и высокой эластичности титана во время фрезерования с большой вероятностью может произойти вибрация и накопление тепла. Рекомендуется использовать стратегию низкой скорости и высокой подачи, с системой инструментов высокой жесткости и дополненной охлаждением под высоким давлением для увеличения срока службы инструмента.

Ключевые технические моменты:

- Инструмент требует высокой жесткости и острой режущей кромки

- Траектории движения инструмента должны быть оптимизированы, чтобы избежать прерывистого резания

- Рекомендуется использовать твердосплавные инструменты с покрытием TiAlN

Токарный

При точении титановых сплавов нагрузка на инструмент велика, а стружка сильно застревает. Высокая температура резания может легко привести к ожогам инструмента. Охлаждающая жидкость должна быть точно расположена, а давление впрыска должно быть достаточно высоким для обеспечения стабильного поворота.

Ключевые технические моменты:

- Точный контроль параметров резания во избежание деформационного упрочнения

- Токарный инструмент должен обладать хорошей термостойкостью

- Угол наклона инструмента должен способствовать стружкодроблению

Сверление

Сверление титанового сплава является одним из самых сложных процессов. Основные проблемы заключаются в том, что сверло быстро изнашивается, стенка отверстия легко нагревается и деформируется, а стружка легко запутывается и блокируется. Для облегчения проблем часто используются ступенчатые сверла, короткие сверла и сверла для внутренней структуры подвода СОЖ.

Ключевые технические моменты:

- Отдавайте предпочтение твердосплавным сверлам с внутренним охлаждением

- Используйте стратегию с более низкой скоростью и более высокой подачей

- Необходимо поддерживать непрерывное удаление стружки

Шлифование

Используется для обработки поверхности и точности размеров деталей из титанового сплава. Низкая теплопроводность титана затрудняет рассеивание тепла шлифования, а поверхность заготовки подвержена ожогам и деформации.

Ключевые технические моменты:

- Использование специального титанового абразива и шлифовального круга высокой твердости

- Охлаждение должно быть достаточным, в противном случае вероятны появление шлифовальных трещин

- Глубина реза должна быть небольшой, чтобы избежать местной высокой температуры

Лазерная резка / Сварка

Подходит для резки сложных контуров или сварки титановых сплавов. Титан чрезвычайно чувствителен к кислороду, поэтому лазерная обработка должна проводиться в защитной атмосфере, особенно во время сварки.

Ключевые технические моменты:

- При резке или сварке требуется защита от аргона высокой чистоты

- Параметры луча необходимо точно контролировать, чтобы предотвратить перегорание

- Зона термического влияния нуждается во вторичной обработке для устранения микротрещин

Решения для обработки титановых сплавов: удовлетворение потребностей различных отраслей промышленности

Титановые сплавы широко используются во многих отраслях промышленности. Каждая отрасль предъявляет разные требования к деталям из титановых сплавов. Мы предоставляем индивидуальные услуги по обработке титановых сплавов в соответствии с конкретными потребностями каждой отрасли. Ниже приведены решения по обработке титановых сплавов, которые мы предоставляем для нескольких ключевых отраслей промышленности, а также представляем наиболее часто используемые технологии обработки в каждой отрасли.

Аэрокосмическая промышленность

Титановые сплавы в основном используются в аэрокосмической промышленности для изготовления компонентов двигателей, конструкционных деталей самолетов, лопаток турбин и т. д. Поскольку эти компоненты обычно требуют высокой прочности, устойчивости к высоким температурам и коррозии, мы используем передовые технологии обработки для обеспечения стабильной работы деталей.

Обычно используемые технологии обработки титановых сплавов:

Прецизионное фрезерование

Высокоточная резка обеспечивает прочность и коррозионную стойкость деталей.

Электроэрозионная обработка (электроэрозионная обработка)

Сварка титана обеспечивает прочные, герметичные конструкционные компоненты.

Обработка с ЧПУ

Поверхностное анодирование повышает коррозионную стойкость и продлевает срок службы.

Преимущества услуг по аэрокосмической обработке халькотитана:

- Станки и режущие инструменты с высокой жесткостью снижают вибрацию и повышают точность обработки

- Индивидуальные решения по обработке для различных типов титановых сплавов и сложных структурных требований

Медицинская промышленность

Титановые сплавы широко используются в медицинских целях, таких как ортопедические имплантаты и стоматологические детали, благодаря их превосходной биосовместимости и коррозионной стойкости. Мы обеспечиваем прецизионную обработку деталей из титановых сплавов для медицинской промышленности, обеспечивая соответствие строгим стандартам качества, таким как ISO 13485.

Обычно используемые технологии обработки титановых сплавов:

Прецизионная токарная и фрезерная обработка

Используется в производстве медицинских имплантатов и хирургических инструментов для обеспечения гладких поверхностей и точных размеров

Лазерная резка

Используется для точного вырезания небольших отверстий и сложных форм, часто используется при обработке имплантатов

Термообработки

Повышение прочности и коррозионной стойкости титановых сплавов для обеспечения долговременной стабильности медицинских изделий

Преимущества технической обработки халькотитана в области медицины

- Строгая система контроля качества гарантирует, что каждая деталь соответствует международным медицинским стандартам

- Индивидуальная технология обработки для удовлетворения индивидуальных потребностей и требований к высокоточным размерам

Автомобильная промышленность

В автомобильной промышленности титановые сплавы часто используются в гоночных деталях, аксессуарах для двигателей и легких деталях для высокопроизводительных автомобилей. Предоставляемые нами услуги по обработке титановых сплавов ориентированы на высокопрочную и легкую конструкцию для повышения производительности и безопасности автомобиля.

Обычно используемые технологии обработки титановых сплавов:

Фрезерование с ЧПУ

Высокопрочные автомобильные детали обрабатываются с помощью эффективной технологии фрезерования с ЧПУ.

Лазерная сварка

Используется для сварки высокопрочных автомобильных деталей для обеспечения целостности и долговечности свариваемых деталей.

Обработка глубоких отверстий

Специально используется для обработки глубоких отверстий и небольших каналов в деталях автомобильных двигателей.

Преимущества технического обслуживания Chalcotitanium в автомобильной отрасли:

- Быстрая реакция и оперативное производство обеспечивают доставку крупных заказов в сжатые сроки

- Высокоточная обработка для обеспечения прочности и легкости деталей

Энергетика и шельфовая техника

Превосходная коррозионная стойкость титановых сплавов делает их важным материалом в энергетической и шельфовой промышленности, особенно в компонентах морских платформ, теплообменниках и нефтегазовом оборудовании. Мы предоставляем услуги по обработке титановых сплавов с высокой надежностью и коррозионной стойкостью для этих отраслей.

Обычно используемые технологии обработки титановых сплавов:

Режущий

Высокоточная резка обеспечивает прочность и коррозионную стойкость деталей.

Сварочные технологии

Технология сварки титановых сплавов используется для изготовления сложных конструкционных элементов для обеспечения их долговечности и герметизации.

Поверхностная обработка

Благодаря таким процессам, как анодирование поверхности, повышается коррозионная стойкость деталей и продлевается срок службы.

Преимущества технического обслуживания Chalcotitanium в энергетике и шельфовой инженерии

- Обеспечивают устойчивые к высоким температурам и коррозии материалы из титановых сплавов для адаптации к экстремальным условиям

- Мощные возможности сварки и термообработки обеспечивают долгосрочное использование деталей в морских условиях

Выберите халькотитан — универсальный поставщик материалов и решений для обработки титановых сплавов

Выбор титанового сплава – это только начало. Последующая обработка и обработка часто определяют производительность и эффект использования деталей. Компания Chalcotitanium не только активно работает с материалами из титановых сплавов в течение многих лет, но и создала зрелую производственную систему в области прецизионной обработки титановых сплавов, охватывающую такие ключевые звенья, как токарная обработка, фрезерование, сверление, сварка, термическая обработка, прецизионная очистка и обработка поверхности. Мы предоставляем комплексные услуги от доставки материалов до готовой продукции для ряда отраслей промышленности, отвечающих высоким стандартам, таких как аэрокосмическая промышленность, медицинское оборудование, автомобилестроение и энергетическое оборудование, помогая клиентам сократить затраты на координацию и повысить эффективность доставки.

Мы обладаем следующими преимуществами обработки:

- Возможность высокоточной обработки: оснащенный пятиосевыми станками с ЧПУ, прецизионными шлифовальными станками и другим оборудованием, он может достигать контроля допуска ±0,01 мм, отвечая строгим требованиям высококачественных конструкционных деталей к точности формы и положения.

- Решения для сложных деталей: Мы специализируемся на обработке тонкостенных деталей, деталей специальной формы и глубокополых конструкций из титанового сплава, а также оснащены многоосевыми зажимными инструментами и инструментами для снижения вибрации.

- Высокостабильный производственный процесс: весь процесс, от подготовки сырья до отделки и обработки поверхности, контролируется для обеспечения однородности и стабильности партии.

- Настройка процессов и совместная разработка: Мы можем предоставить предложения по оптимизации процессов и услуги по совместной разработке на основе чертежей заказчика и требований к производительности, особенно для проектов с высокой степенью индивидуализации, таких как медицинские имплантаты и аэрокосмические конструкции.

- Интегрированная система управления качеством: стандарты качества ISO и отраслевые спецификации (такие как AS9100, ISO 13485 и другие модели управления проектами) внедряются на протяжении всего процесса для обеспечения прослеживаемости процесса и безопасности конечного продукта.

Интегрируя услуги по поставке и обработке материалов, мы можем более эффективно контролировать время поставки и затраты, обеспечивая при этом соответствие характеристик продукта требованиям конечного использования. Для клиентов выбор Chalcotitanium – это не просто выбор самого титана, а выбор надежного партнера, который будет совместно работать над достижением качественного выполнения сложных деталей от чертежей до физических объектов.