Пайка титана и титановых сплавов

Титановая промышленность : Jul. 19, 2025Пайка титана — это усовершенствованный процесс, который позволяет получить легкие, высокогерметичные и коррозионностойкие соединения. Он широко используется в аэрокосмической, медицинской технике, теплообменном оборудовании и точных приборах. По сравнению со сваркой, пайка демонстрирует более высокую гибкость при работе со сложными конструкциями, тонкостенными деталями или разнородными материалами. Тем не менее, характеристики титана как такового также сопряжены со многими технологическими проблемами.

Проблемы пайки титана

Титан чрезвычайно чувствителен к кислороду и азоту, и при повышении температуры быстро образует плотную оксидную пленку. Эта пленка будет серьезно препятствовать смачиванию и текучести материала для пайки, тем самым влияя на прочность и герметизацию соединения. Поэтому пайка титана должна проводиться в среде с экстремально низким содержанием кислорода, обычно требующей степени вакуума менее 10 ⁻⁴ Па, или с использованием аргона высокой чистоты с чистотой более 99,999% в качестве защитной атмосферы.

Помимо высокой химической активности, титан обладает низкой теплопроводностью и высокой температурой плавления, что затрудняет равномерное распределение подводимого тепла. Во время пайки локальный перегрев может легко привести к укрупнению зерна, структурному преобразованию и даже растрескиванию швов, особенно при работе с титановыми сплавами α+β, такими как Ti-6Al-4V.

Распространенные процессы пайки

Вакуумная пайка

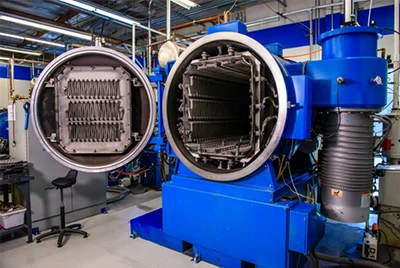

Вакуумная пайка считается наиболее совершенным и надежным процессом для пайки титановых сплавов. Он особенно подходит для компонентов со сложной структурой, высокой прочностью и высокими требованиями к герметичности, таких как теплообменники аэрокосмической отрасли, трубопроводы гидравлических систем, компоненты охлаждения двигателя и т. д.

Процесс обычно осуществляется в вакуумной печи, и степень вакуума в печи должна контролироваться на уровне 10 ⁻⁴ Па или ниже, чтобы полностью изолировать кислород и влагу. Температура пайки обычно устанавливается в диапазоне от 880°C до 950°C и оптимизируется и корректируется в соответствии с составом используемого материала для пайки и размером шва. В вакуумной среде оксидная пленка на поверхности титана естественным образом удаляется, и материал для пайки может достичь полного смачивания и диффузии без использования флюса.

Преимущество вакуумной пайки заключается в том, что она позволяет получить однородную структуру шва без включений, при этом не требуется дополнительная очистка поверхности после сварки. Он особенно подходит для продуктов с чрезвычайно высокими требованиями к чистоте и механическим свойствам. Тем не менее, инвестиции в оборудование велики, цикл нагрева длинный, а точность управления процессом высока. Он больше подходит для массового производства и обработки ключевых деталей.

Индукционная пайка против пламенной пайки

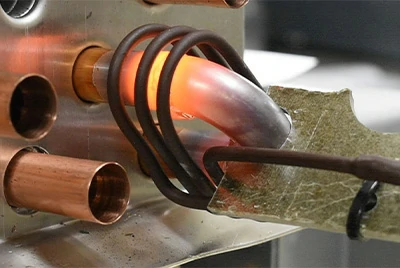

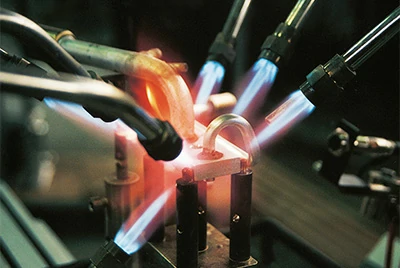

Индукционная пайка и газовая пайка являются двумя распространенными недорогими решениями для соединения титана, когда вакуумные печи недоступны или когда обрабатываются только небольшие партии деталей. Эти процессы основаны на локальном нагреве и использовании специализированных флюсов для прорыва окислительного барьера на поверхности титана.

TiBF-19 является наиболее распространенным флюсом, специфичным для титана, обладающим хорошей химической активностью и смачиваемостью. Он может работать с материалами для пайки при температуре от 760 °C до 815 °C, что позволяет паять титановые материалы на воздухе. Индукционный нагрев имеет преимущества высокой эффективности нагрева и небольшой зоны термического влияния, в то время как пламенный нагрев прост в ручном управлении и обладает высокой гибкостью.

Однако, поскольку этот тип процесса протекает в открытой среде, он не может полностью блокировать контакт кислорода в воздухе, поэтому легко образуются такие дефекты, как окислительные включения и поры. Это делает его более подходящим для ненесущих компонентов, прототипов приборов или экспериментальных образцов с более низкими структурными требованиями, но не рекомендуется для длительной эксплуатации или несущих компонентов.

Активная пайка

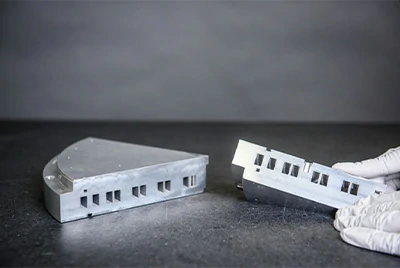

Когда в состав объектов соединения входят неметаллические материалы, такие как керамика, стекло, кварц и т.д., традиционный процесс пайки не является компетентным из-за недостаточной смачиваемости. В это время требуется активная пайка металлов (Active Brazing Alloy, именуемая ABA).

Технология активной пайки заключается в использовании материалов для пайки, содержащих активные элементы, такие как титан и цирконий, которые вступают в химическую реакцию с поверхностью керамики при высоких температурах с образованием стабильных соединений, тем самым достигая смачивания и прочного соединения. К распространенным материалам для пайки относятся сплавы Ti-Zr-Ni-Cu и т. д., а типичный диапазон температур пайки составляет от 850 °C до 930 °C.

Активная пайка по-прежнему предъявляет строгие требования к атмосфере. Как правило, он проводится под защитой высокого вакуума или инертного газа высокой чистоты (например, аргона), чтобы предотвратить реакцию активных элементов в материале для пайки с кислородом. В то же время такие детали, как согласование термического напряжения на границе раздела металл-керамика и контроль толщины реакционного слоя, также должны быть строго спроектированы для обеспечения герметичности и долговременной стабильности соединения.

Процесс активной пайки широко используется в комбинации корпусов оптических устройств, инфракрасных окон, корпусов датчиков из керамики и титановых оснований и является важным техническим средством для достижения титановой прецизионной упаковки.

Классификация присадочных металлов для пайки

Титановые присадочные металлы можно условно разделить на пять категорий в соответствии с основными компонентами в их химическом составе: на основе серебра, на основе титана, на основе алюминия, на основе палладия и на основе циркония.

В следующей таблице приведены распространенные присадочные металлы для пайки и их применимые температурные диапазоны:

| Пайка присадочного металла | Диапазон температур пайки (°C) |

| Серебряная база | 720–950 |

| Титановая основа | 850–1020 |

| Алюминиевая основа | 600–750 |

| На основе палладия | 1050–1150 |

| На основе циркония | 790–950 |

Припой на основе серебра

Припой на основе серебра имеет низкую температуру плавления, хорошую текучесть и высокую смачиваемость, а также подходит для соединения разнородных металлов, таких как титан и медь, латунь и нержавеющая сталь. Диапазон температур пайки составляет от 720°C до 950°C, и это широко используемый припой, подходящий для сред с низким тепловложением.

Этот тип припоя особенно подходит для быстрого соединения термочувствительных деталей, небольших компонентов инструментов или аксессуаров из медицинского титана. Его необходимо использовать со специальным флюсом, таким как TiBF-19, чтобы улучшить смачивающий эффект титановой поверхности. Он не подходит для длительного использования при высоких температурах или в высококоррозионных средах.

Припой на основе титана

Присадочные металлы на основе титана предназначены для высокопроизводительных соединений между титановыми сплавами или между титаном и аналогичными сплавами с диапазоном температур пайки от 850°C до 1020°C. Типичные системы сплавов, такие как Ti-Cu-Ni, имеют высокую температуру плавления, высокую прочность и хорошие диффузионные связующие свойства.

Присадочные металлы на основе титана широко используются в аэрокосмической промышленности, высокопрочных теплообменниках, гидравлических трубопроводах и других случаях. Они являются предпочтительными материалами для обеспечения прочности паяльного шва, близкой к прочности исходного материала, а также устойчивы к высоким температурам и коррозии. Обычно они должны использоваться в вакууме или среде с высоким содержанием аргона, не требуют флюса и могут достигать чистых и высокопрочных соединений.

Припой на основе алюминия

Присадочные металлы на основе алюминия представляют собой низкотемпературные присадочные металлы для пайки с диапазоном температур пайки от 600°C до 750°C. Они подходят для низкотемпературного соединения титановых и алюминиевых сплавов или некоторых деталей из легких металлов.

Несмотря на то, что алюминий имеет плохую смачиваемость на поверхности титана, присадочные металлы на основе алюминия все же могут использоваться в качестве вспомогательных соединительных материалов для титановых конструкций в некоторых композитных материалах или временных упаковочных конструкциях. Следует отметить, что присадочные металлы на основе алюминия легко реагируют с титаном с образованием хрупких фаз и не рекомендуются для использования в компонентах, несущих напряжение, или в ситуациях длительной эксплуатации.

Припой на основе палладия

Припой на основе палладия имеет самую высокую температуру пайки, обычно от 1050°C до 1150°C. Он обладает высокой смачивающей способностью и коррозионной стойкостью, а также подходит для высокотемпературного уплотнения, систем высокого вакуума и соединений с драгоценными металлами.

Этот тип припоя используется в средах соединений, требующих чрезвычайно высокой надежности и длительного срока службы, таких как высокотемпературные аэрокосмические компоненты, компоненты ядерной энергетики и дорогостоящая упаковка датчиков. Поскольку палладий сам по себе дорогой, этот тип припоя обычно используется только в критически важных конструкциях.

Припой на основе циркония

Диапазон температур пайки присадочного металла на основе циркония составляет от 790°C до 950°C, и он обладает хорошей приспособляемостью в соединении титана и нержавеющей стали, циркониевого сплава или керамики.

Цирконий и титан схожи по кристаллической структуре и коэффициенту теплового расширения, что может эффективно смягчить проблему термических напряжений при соединении разнородных металлов. Этот тип материала для пайки хорошо зарекомендовал себя в атомном энергетическом оборудовании, системах химических трубопроводов или в высококоррозионных условиях работы и имеет определенный потенциал развития.

Паяльный флюс

При высоких температурах поверхность титана легко окисляется, и быстро образуется твердая оксидная пленка. Эта пленка похожа на стену, которая препятствует прилипанию и течению припоя, что делает невозможным прочное соединение металлов. Чтобы решить эту проблему, нам обычно нужно добавлять флюс во время пайки. Роль флюса заключается в том, чтобы «очистить» эту оксидную пленку, чтобы припой мог плавно проникать в соединение до полного смачивания и соединения.

Флюороборатный тип флюса

В настоящее время наиболее часто используемым титановым флюсом в промышленности является фторборатный флюс. Например, TiBF-19 является представительским продуктом в этой категории. Этот флюс обычно имеет форму белого порошка и содержит такие ингредиенты, как фторид калия и борат. При высоких температурах он может активно разлагать оксидную пленку на поверхности титана, и в то же время образовывать защитную пленку в нагреваемой зоне, чтобы предотвратить контакт нового кислорода с поверхностью титана, тем самым помогая материалу для пайки плавно течь и прилипать к основному материалу.

Этот тип флюса в основном используется в процессах локального нагрева, таких как пламенная пайка и индукционная пайка, и особенно подходит для небольших деталей, образцов прототипов или ремонта на месте. Диапазон рабочих температур составляет примерно от 750°C до 900°C. Однако после использования он оставит следы и должен быть тщательно очищен горячей водой или химическими растворами после сварки, иначе он будет корродировать или загрязнить соединение.

Активная система пайки

В вакуумной печи или под защитой аргона высокой чистоты мы также можем избежать добавления внешнего флюса. Это связано с тем, что некоторые материалы для пайки сами по себе содержат «активные элементы», такие как титан или цирконий. Эти элементы могут вступать в непосредственную реакцию с поверхностью титана при высоких температурах, удаляя оксидную пленку и помогая материалу для пайки хорошо смачивать основной материал, что составляет так называемую «активную систему пайки».

Этот способ более чистый, не имеет остатков и не требует очистки после сварки. Он особенно подходит для продуктов с высокими требованиями к чистоте и герметизации, таких как авиационные теплообменники, прецизионное медицинское оборудование и титановая керамическая упаковка. Несмотря на то, что этот метод пайки предъявляет высокие требования к оборудованию, качество сварки более надежное и подходит для высокотехнологичных отраслей промышленности.

Галогенный флюс

В первые дни пайки титана использовались некоторые флюсы, содержащие хлорид цинка. Они обладают сильной способностью удалять пленку, но также приносят отличные побочные эффекты. Этот тип флюса легко остается после сварки, он сильно подвержен коррозии титана, его нелегко чистить. Поэтому в современной промышленности она практически ликвидирована. Сейчас он лишь изредка используется в лабораторных исследованиях или особых обстоятельствах.

Как правильно выбрать флюс для пайки титана?

При проектировании процесса пайки титановых сплавов выбор правильного флюса часто напрямую определяет, будет ли сварка успешной. Различные технологические среды, типы материалов для пайки и объекты соединения предъявляют разные требования к типу и производительности флюса. Ниже приведена справочная таблица для выбора флюса для пайки титана.

Сценарии использованияРекомендуемый тип флюсаПрименимые инструкции

Вакуумная пайка + активная пайка присадочным металлом (например, BTi-5)Флюс не требуетсяПрипой содержит активные элементы, граница раздела вступает в спонтанную реакцию, поверхность чистая и без остатков

Пламенная пайка на воздухеTiBF-19 фтористый флюс боратного типаНеобходимо удалить оксидную пленку, подходит для технического обслуживания, мелких деталей, экспериментального процесса

Индукционная пайка (невакуумная)TiBF-19, TiFlux-AОтачиваемость зависит от флюса, обратите внимание на очистку остатков после пайки

Вакуумная пайка + припой на основе серебраМалое количество флюса или его отсутствиеНеобходимо проверить увлажнение, а шероховатость поверхности может снизить зависимость от флюса

Пайка титаном и керамикой/стекломФлюс (активный припой) не требуетсяИспользуйте активные системы пайки металлами, такие как сплавы Ti-Zr-Ni

Медицинская/авиационная и другие сценарии, не требующие остатковНет флюса или полностью очищаемый флюсРекомендуется использовать вакуумную пайку и активный присадочный металл для пайки, а также усилить процесс очистки остатков.

Основные технологические параметры пайки титана

При пайке титана контроль зазора между швами очень важен. Обычно рекомендуемый диапазон зазора внахлест составляет от 0,025 до 0,1 мм, что может гарантировать, что материал для пайки может плавно проникать в шов за счет капиллярного действия, но не будет препятствовать потоку из-за слишком плотного расположения или образовывать дефекты, такие как поры и пустоты из-за слишком большого размера.

Нельзя игнорировать время замачивания во время пайки. Как правило, его следует выдерживать от 5 до 15 минут, чтобы гарантировать, что материал для пайки полностью распыляется и смачивается в месте соединения, а также предотвращать увеличение основного материала в размерах из-за длительной высокой температуры, которая влияет на механические свойства.

Скорость нагрева должна контролироваться в пределах 10°C в минуту. Титановый сплав обладает низкой теплопроводностью. Если температура повышается слишком быстро, тепло не может равномерно рассеиваться, что может легко вызвать термическое напряжение в зоне сварки и даже привести к деформации, трещинам или структурным изменениям.

Защитная атмосфера также незаменима. Существует два наиболее часто используемых метода. Одним из них является среда с высоким вакуумом, обычно степень вакуума должна достигать ниже 10 ⁻⁴ Па; Другой – использовать защиту от аргона сверхвысокой чистоты, чистота должна достигать 99,999%. Оба метода позволяют эффективно предотвратить реакцию окисления титана при нагревании.

Распространенные дефекты при пайке

Одной из самых распространенных проблем при пайке титана являются оксидные включения. Обычно это вызвано снижением активности потока или нестандартным вакуумом. Если материал для пайки имеет плохую смачиваемость, в сварном шве могут появиться черные оксидные включения, что повлияет на прочность соединения.

Еще одна распространенная проблема заключается в том, что припой не может заполнить соединение плавно. Это явление недостаточного капиллярного действия часто связано с тем, что зазор в шве спроектирован так, чтобы быть слишком большим, или на неочищенной поверхности есть масло, оксидная накипь и т. д., что препятствует потоку припоя.

При работе с разнородными металлическими соединениями особое внимание следует уделять образованию хрупких интерметаллических соединений. Например, между титаном и железом из-за чрезмерной диффузии может легко образоваться хрупкая фаза Ti-Fe, а при соединении титана и алюминия при высоких температурах также существует риск возникновения хрупкой фазы Ti-Al. Разумный контроль времени и температуры изоляции является ключом к предотвращению этой проблемы.

Методы проверки и контроля качества

После пайки требуется контроль качества, чтобы обеспечить надежную работу соединения. Методы неразрушающего контроля, такие как рентгеновский, ультразвуковой или проникающий краситель, могут использоваться для быстрого выявления дефектов, таких как поры, трещины, включения и т. д., без разрушения продукта.

Когда необходимо подтвердить прочность соединения, инженеры также проведут разрушающие испытания. Испытания на прочность на сдвиг и прочность на отслаивание могут отражать прочность соединения, в то время как металлографический микроскопический анализ может наблюдать за организационной структурой паяльного шва, чтобы определить, является ли достаточное смачивание, есть ли хрупкая фаза или разрыв.

Типичные отрасли применения пайки титана

В авиационной отрасли титановые легкие теплообменники являются одним из важных применений технологии пайки. Такие изделия обычно имеют сложную структуру и состоят из нескольких каналов. Вакуумная пайка может гарантировать, что каждый канал надежно соединен и не протекает, отвечая двойным требованиям высокой прочности и легкости.

Свяжитесь с нами сейчас

В медицинских устройствах биосовместимость титана широко используется. Например, титановый сплав Grade 5 используется для изготовления корпусов эндоскопов и их соединительных частей. Технология пайки позволяет получить метод соединения с точной структурой, красивыми сварными швами и без влияния на срок службы устройства.

Свяжитесь с нами сейчасТитан становится все более популярным в производстве и ремонте ювелирных изделий благодаря своему уникальному цвету и легкой текстуре. Индукционная пайка позволяет добиться бесшовного соединения прецизионных деталей с сохранением текстуры металлической поверхности и улучшением внешнего вида готового изделия.

Свяжитесь с нами сейчас

Изделия для пайки титана Chalco может предоставить

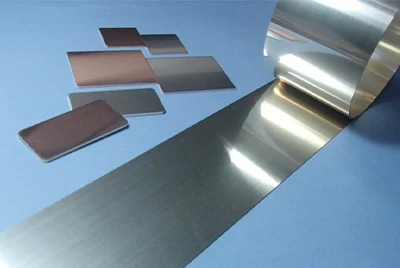

Паяная композитная пластина из титановой стали представляет собой биметаллический материал, который прочно сочетает в себе промышленный чистый титан с углеродистой сталью или нержавеющей сталью с помощью процесса пайки. Он сочетает в себе коррозионную стойкость титана с механической прочностью стали и широко используется в футеровке резервуаров для хранения химических веществ, сосудов под давлением и теплообменников.

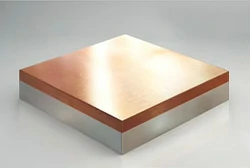

Титано-медная композитная пластина для пайки изготавливается из слоя титана и слоя меди, диффузированных и соединенных высокотемпературной пайкой. Он обладает как коррозионной стойкостью титана, так и высокой проводимостью меди. Он часто используется в проводящих деталях в гальванической, электролизной и хлорно-щелочной промышленности, таких как катодные пластины, проводящие рельсы, опорные пластины электродов и т. Д. Это идеальное решение для замены компонентов для сварки титановой сетки.

Титано-алюминиевые композитные пластины эффективно сочетают титановые слои с алюминиевыми подложками с помощью точно контролируемого процесса пайки, создавая легкий, устойчивый к коррозии композитный материал с отличной теплопроводностью. Этот продукт подходит для радиаторов в аэрокосмической отрасли, панелей терморегулирования аккумуляторов, теплообменников новых источников энергии и других случаев с высокими требованиями к весу и эффективности рассеивания тепла.

Титано-никелевая паяная труба представляет собой трубу с композитной структурой, изготовленную из чистого титана и никеля или никелевого сплава методом пайки. Он обладает как инертностью титана, так и антиокислительными свойствами никеля и особенно подходит для использования при высоких температурах, сильной коррозии или специальных электрохимических средах, таких как конденсаторы, испарители и электролитические трубопроводы, для увеличения срока службы трубопроводов и электрохимической стабильности.

Паяное переходное соединение из титана и нержавеющей стали представляет собой конструкционный соединитель, разработанный для решения проблемы прямой сварки между титаном и сталью. Обычно он используется для прочного соединения титана, нержавеющей стали и промежуточных металлов (таких как медь и ниобий) с помощью пайки, а также используется в реакторах, теплообменниках, трубопроводных системах и других переходных деталях из разнородных металлов для достижения надежного соединения и длительной службы.

Являясь профессиональным поставщиком титановых материалов, Chalco не только предлагает широкий ассортимент высококачественных паяных композитных пластин, труб и разнородных металлических соединений, таких как титановая сталь, титановая медь и титан-алюминий, но и удовлетворяет разнообразные потребности различных клиентов в спецификациях материалов, структурных формах и прочности соединения.

Chalco также обладает зрелыми возможностями по обработке пайки и техническому обслуживанию. Мы можем предоставить клиентам различные варианты процессов, такие как вакуумная пайка, индукционная пайка, активная пайка и т. д., а также поддержать настройку небольших партий, разработку переходных деталей из разнородных металлов, сборку сложных конструкционных деталей и другие инженерные решения.

Независимо от того, требуется ли вам стандартизированное сырье для пайки или вы ищете высокогерметичные, высокопрочные, массово производимые конструкционные изделия из титана, компания Chalco может предоставить вам комплексную поддержку на протяжении всего процесса, начиная с выбора сырья, проектирования процесса и заканчивая доставкой продукции.