Как правильно резать титан?

Титановая промышленность : Jul. 2, 2025Титан широко используется в аэрокосмической, медицинской, автомобильной и химической промышленности благодаря отличному соотношению прочности к весу, коррозионной стойкости и высокой долговечности. Тем не менее, титан также считается одним из самых сложных металлов для обработки.

От износа инструмента до управления нагревом, резка титана предъявляет очень высокие требования к оборудованию и процессам.

Проблемы резки титановых сплавов

- Физические и химические свойства титана определяют его высокую сложность обработки. К числу распространенных проблем относятся:

- Во время резки тепло концентрируется на режущей кромке, что легко вызывает деформацию или пригорание материала, ускоряя при этом износ инструмента.

- К инструментам и оборудованию предъявляются более высокие требования, так как обычные инструменты легко затупляются или даже ломаются.

- Во время резки титан вступает в реакцию с кислородом или азотом в воздухе, что влияет на качество поверхности и последующие сварочные характеристики.

- Если резка неправильная, твердость в области реза увеличивается, что затрудняет последующую обработку.

Распространенные методы резки титана

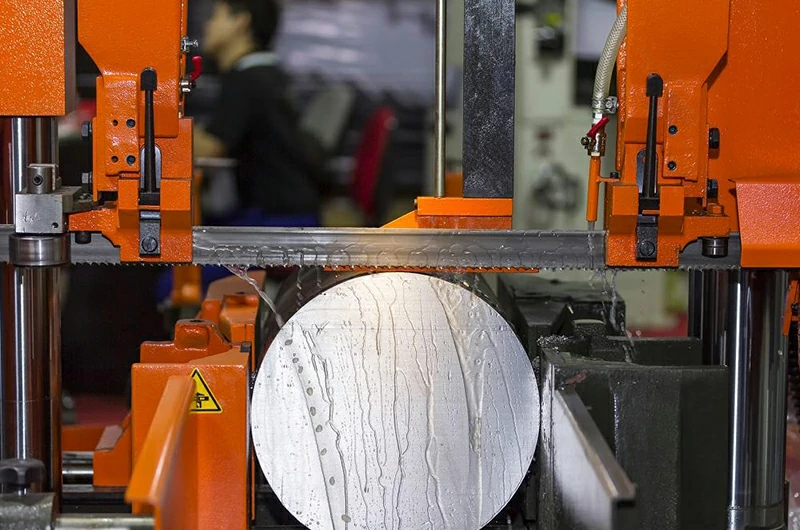

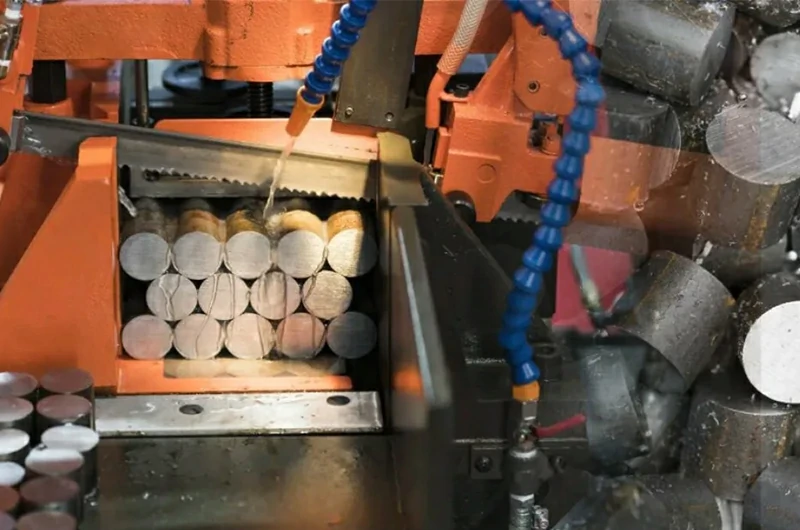

Резка ленточной пилой

Ленточная пила является наиболее распространенным традиционным методом механической резки. Он физически режет титан с помощью зубчатого пильного диска и подходит для больших размеров, предварительной сегментации или черновой обработки материалов.

Резка ленточной пилой имеет преимущества низкой стоимости и высокой универсальности. Он подходит для черновой обработки и предварительной резки. Благодаря минимальным потерям материала и простоте в эксплуатации, он подходит для первоначальной резки с низкими требованиями к точности.

Однако его недостатки также очевидны, в том числе более низкая скорость резки, грубые режущие кромки и более низкая точность (допуск около ±0,5 мм). Обычно для повышения точности требуется последующая обработка на станках с ЧПУ или фрезерная обработка.

Подходит для предварительной обработки титановых стержней, поковок, толстых пластин (более 20 мм). Обычно используется черновая обработка титановых слитков, резка заготовок и начальная резка в мастерской.

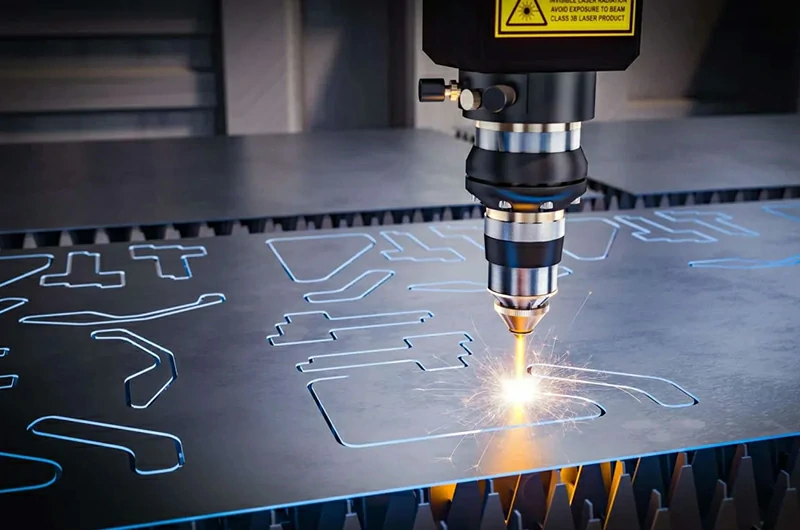

Лазерная резка

При лазерной резке используется высокоэнергетический лазерный луч, сфокусированный на поверхности титана, вызывающий локальное плавление и испарение. В сочетании с вспомогательным газом высокого давления он обеспечивает высокоточную резку, подходит для тонких листов и сложных форм.

К преимуществам лазерной резки относятся высокая точность (обычно ±0,05 мм), чистые края среза и узкий пропил (менее 0,2 мм). Он идеально подходит для высокоэффективной обработки больших объемов сложных конструкций.

Он особенно подходит для тонкостенных титановых изделий в аэрокосмической, медицинской и бытовой электронике.

Тем не менее, его зону термического влияния нельзя игнорировать, так как это может повлиять на характеристики кромки перед сваркой. Он также не подходит для резки толстых листов (более 6 мм) и имеет высокую начальную стоимость оборудования.

Лазерная резка подходит для титановых тонких пластин (≤6 мм) и мелких деталей сложной формы. К распространенным областям применения относятся оболочки медицинских имплантатов, тонкостенные кронштейны и шаблоны деталей для аэрокосмической промышленности, требующие высокой точности.

Гидроабразивная резка

При гидроабразивной резке используется струя воды под сверхвысоким давлением, смешанная с гранатовым абразивом, для выполнения холодной резки, не образуя зоны термического влияния. Он подходит для обработки титановых сплавов со строгими требованиями к поверхности и свойствам материала.

Гидроабразивная резка не имеет зоны термического влияния (ЗТВ) и позволяет резать титан толщиной до 100 мм. Он идеально подходит для применений, где не допускается окисление, деформация или концентрация напряжений.

Точность резки стабильна (±0,1 мм, а при отличном оборудовании может достигать ±0,05 мм) и практически не изменяет свойства материала.

Тем не менее, его скорость резки относительно низкая, эксплуатационные расходы высоки (из-за расхода абразива), а режущие кромки обычно требуют шлифовки или снятия фасок.

Он подходит для титановых пластин средней и большой толщины (≥6 мм), композитов и неправильных форм. Он широко используется в конструкциях из толстых пластин в аэрокосмической отрасли, пластинах для медицинских устройств и титановых пластинах для теплообменников.

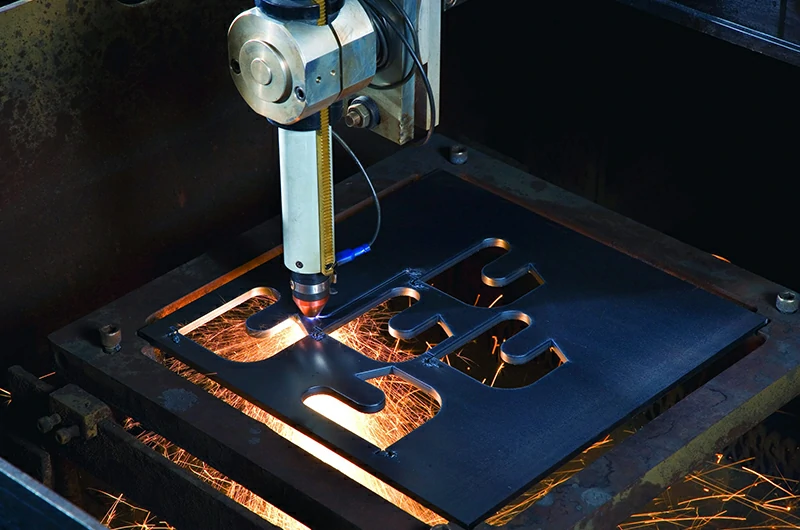

Плазменная резка

При плазменной резке используется высокотемпературная ионизированная дуга для мгновенного расплавления и сдувания металла. Это метод высокоскоростной термической резки, подходящий для быстрой резки титановых пластин промышленного качества.

Плазменная резка выполняется быстро и по доступной цене. Это один из широко используемых эффективных методов резки для промышленной периодической резки, особенно подходящий для больших титановых пластин с низкими требованиями к точности.

Однако его недостатки очевидны: низкая точность реза (±0,5 мм), шероховатые кромки реза, зоны сильного термического воздействия. На краях часто виднеется обесцвечивание, слои шлака и оксида, что делает его непригодным для последующей сварки или прецизионной сборки.

Он подходит для титановых пластин средней и большой толщины и конструкционных пластин (≥6 мм), обычно используемых для резки инженерных опорных пластин, оболочек химического оборудования и титановых пластин промышленного класса.

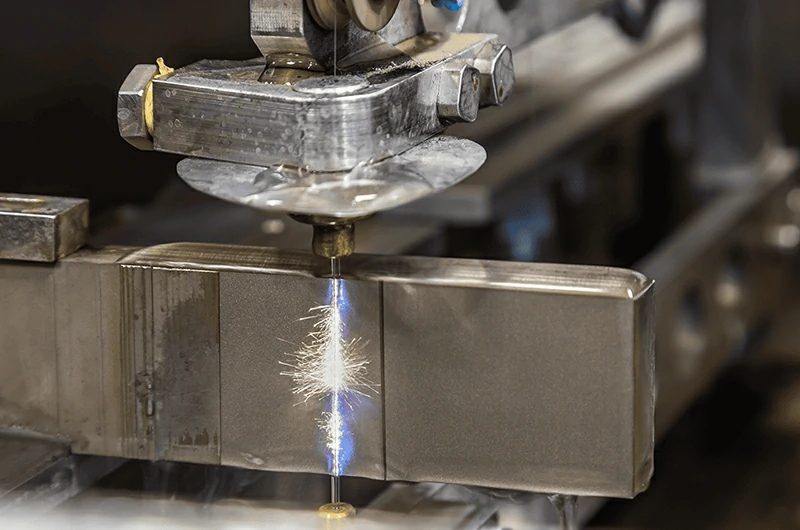

Электроэрозионная резка проволоки

При резке проволокой используется тонкая металлическая проволока для генерации электрических искр, которые разрушают материал в титановых деталях, обеспечивая чрезвычайно высокую точность бесконтактной обработки. Он особенно подходит для конструкций высокой твердости и сложных конструкций.

Резка проволокой имеет очень высокую точность (обычно ±0,01 мм, и может достигать ±0,005 мм в условиях точности). Он может обрабатывать контуры, тонкие отверстия или острые углы в титановых сплавах, которые трудно достичь механическими методами.

Этот процесс не создает механических напряжений, и деформация маловероятна. Однако скорость обработки низкая, и она подходит только для проводящих материалов. Эксплуатация оборудования и трудозатраты высоки, что делает его непригодным для обычных операций резки больших объемов.

Он подходит для прецизионных мелких титановых деталей, пресс-форм и деталей со сложным контуром. Типичные области применения включают прецизионные компоненты медицинских имплантатов, высокоточные пазовые конструкции в аэрокосмической отрасли и небольшую сложную контурную обработку.

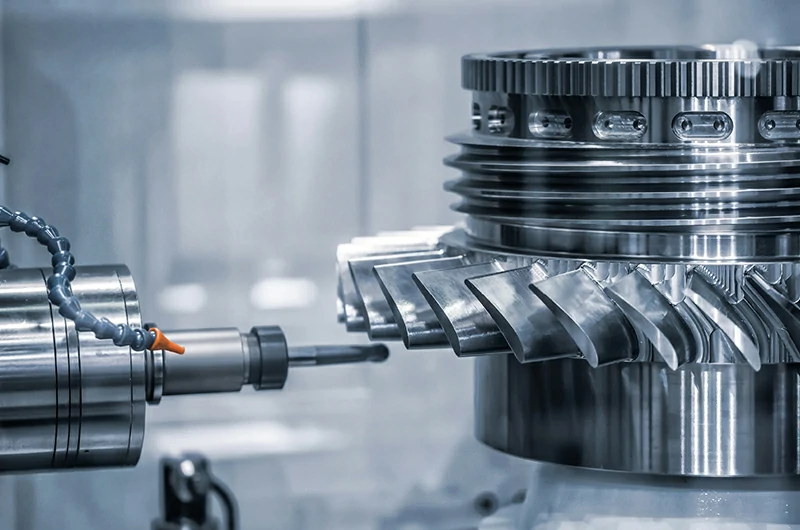

Обработка с ЧПУ

ЧПУ — это метод резки с числовым программным управлением, позволяющий фрезеровать, сверлить, прорезать и обрабатывать сложные формы. Он особенно подходит для трехмерных структур и многомерных прецизионных деталей.

Обработка с ЧПУ обеспечивает превосходную точность (обычно ±0,01 мм, при пятиосевом оборудовании до ±0,005 мм). Он гибок в формообразовании, подходит для многомерных поверхностей, сложной геометрии и структурно оптимизированных компонентов.

Он поддерживает однократное формование резьбы, отверстий, фасок и многого другого. Однако из-за высокой твердости титана и плохой теплопроводности инструменты быстро изнашиваются. Требуются специализированные инструменты с покрытием, а затраты на оборудование и рабочую силу относительно высоки.

Он подходит для различных нестандартных титановых деталей, прецизионных конструкций и тонкостенных деталей специальной формы. Типичные области применения включают компоненты аэрокосмических двигателей, колена выхлопных труб и высокоточные титановые кронштейны.

Ручная резка

Ручная резка является самым основным методом обработки титана. Традиционно используются ручные инструменты, такие как ножовки, ножницы, угловые шлифовальные машины или шлифовальные круги. Он не требует большого оборудования, прост в эксплуатации и широко используется в небольших проектах, на участках технического обслуживания или на ранних этапах производства прототипов.

Самыми большими преимуществами ручной резки являются высокая гибкость, низкая стоимость и портативное оборудование. Он подходит для строительных площадок, лабораторного изготовления образцов, проектов «сделай сам» и других непромышленных сценариев.

Для единичных или небольших количеств титана, не требующих высокой точности, это быстрый и практичный метод. Однако ручной резке часто не хватает последовательности и точности. Типичные допуски могут достигать ±1 мм и более. Края шероховатые и могут иметь тепловое обесцвечивание. Он не может соответствовать требованиям серийного производства или строгого контроля размеров.

Он подходит для титановых труб, небольших титановых пластин и регулировки компонентов на местах установки. Типичные области применения включают прокладку трубопроводов на инженерных площадках, корректировки во время строительства, временную резку и обрезку, а также обработку титана в проектах «сделай сам».

Советы по успешной резке титанового сплава

Низкая скорость резки позволяет свести к минимуму поступление тепла, снизить вероятность деформации материала и сохранить механические свойства материала.

Следует применять высокую скорость подачи. Высокая скорость подачи сводит к минимуму время, в течение которого инструмент остается на материале, что максимизирует эффективность обработки и снижает износ инструмента.

Используйте большое количество смазочно-охлаждающей жидкости. Достаточное количество смазочно-охлаждающей жидкости способствует смазке и охлаждению, продлевает срок службы инструмента и сводит к минимуму перегрев.

Используйте и заменяйте острые инструменты по мере необходимости. Своевременная замена обеспечивает стабильное качество обработки, а острые инструменты обеспечивают точную резку и устраняют чрезмерное трение.

Избегайте повреждений, вызванных контактом инструмента с заготовкой. Непрерывная подача предотвращает накопление тепла, сохраняет целостность инструмента и предотвращает повреждение заготовки.

Как правильно выбрать метод резки титана?

Выбор правильного процесса резки титана требует учета толщины материала, объема производства и требований к точности. Ниже приведены рекомендуемые решения для нескольких типовых сценариев применения:

Тонкая пластина против толстой пластины

Для титановых пластин толщиной 6 миллиметров и менее рекомендуется резка волоконным лазером или прецизионное фрезерование с ЧПУ. Лазерная резка обеспечивает чистые края, минимальную деформацию и высокую скорость. Точность резки обычно контролируется в пределах ±0,05 мм. Он обычно используется для тонкостенных деталей, таких как оболочки, кронштейны и медицинские титановые листы.

Когда толщина титана превышает 6 миллиметров, рекомендуется гидроабразивная резка или резка ленточной пилой. Гидроабразивная резка – это процесс холодной резки, который не вызывает перегрева или деформации материала. Он подходит для термочувствительных титановых конструкций или тех, которые не требуют зон термического влияния. Ленточная пила больше подходит для черновых сценариев обработки, таких как первоначальная вырубка и резка слитков или больших листов.

Резка титановых стержней

Титановые стержни обладают высокой прочностью и хорошей ударной вязкостью. Во время обработки они выделяют большое количество тепла и вызывают значительный износ инструмента. Распространенные методы резки включают резку стальной пилой, абразивной колесной пилой, ленточной пилой и плазменной резкой. Среди них наиболее широко используются ленточные пилы и резка абразивных кругов, пригодные для резки титановых прутков различных размеров и партий.

Чтобы избежать микроструктурных изменений, вызванных высокими температурами во время резки, важно свести к минимуму накопление тепла от охлаждающих жидкостей или смазочных материалов и контролировать температуру резки. Для поддержания структурной стабильности титановых стержней рекомендуется использовать стратегию резки с низкой скоростью и легким давлением. Это обеспечивает хорошую размерную прямолинейность и плоскостность после резки, облегчая последующую прецизионную обработку или сварку.

Резка титановой трубы

Титановые трубки имеют полую цилиндрическую конструкцию и широко используются в системах подачи жидкости и газа, поэтому требования к плоскостности, вертикальности и отсутствию деформации при резе очень высоки. Распространенные методы резки титановых труб включают абразивную резку, резку ленточной пилой и использование специальных станков для резки труб. Выбор оборудования должен основываться на требованиях к диаметру, толщине стенки, количеству и точности трубы, чтобы соответствовать соответствующему процессу резки.

В реальной эксплуатации следует использовать соответствующие смазочные материалы, чтобы уменьшить трение резания и предотвратить деформацию материала или растрескивание лезвия из-за перегрева. В то же время следует применять стабильное и равномерное давление резания, чтобы избежать мгновенного удара. Это гарантирует, что режущая поверхность не имеет заусенцев и смятий, что способствует достижению плотного прилегания титановой трубы и структурной герметизации во время последующей сварки или стыковки.

Мелкосерийное и массовое производство

Если вам необходимо обработать небольшое количество или вы занимаетесь прототипированием продукта, рекомендуется обработка с ЧПУ или электроэрозионная обработка (EDM). Оба метода очень подходят для точной обработки сложных форм небольшими партиями. В частности, электроэрозионная обработка, которая может достигать точности резки до ±0,005 мм, обычно используется в медицине, пресс-формах и аэрокосмической промышленности.

Для массового производства лазерная резка обеспечивает лучшую эффективность и экономические преимущества. Он поддерживает автоматическое управление и высокую скорость резки, что делает его пригодным для обработки повторяющихся заготовок. Если высокая точность не требуется и требуется только быстрая вырубка, для снижения затрат можно выбрать ленточную пилу или плазменную резку.

Высокая точность против стандартной точности

Когда проект требует чрезвычайно высокой точности размеров (например, в пределах ±0,01 мм), рекомендуется электроэрозионная резка проволокой или пятиосевая обработка с ЧПУ. Эти процессы позволяют достичь очень высокой точности и избежать деформации заготовки, вызванной силами резания или термическими воздействиями. Они широко используются в производстве титановых деталей с высокой добавленной стоимостью, таких как компоненты аэрокосмической рамы или медицинские имплантаты.

Если ваша заготовка предназначена только для общей сборки или позиционирования, а требования к точности размеров составляют около ±0,1 мм, можно выбрать лазерную резку, гидроабразивную резку или резку ленточной пилой. Лазерная резка подходит для тонких готовых листов, гидроабразивная резка идеально подходит для резки толстых листов без нагрева, а ленточная пила лучше подходит для грубой резки на ранних этапах подготовки материала.

Возможности и услуги Chalco по резке титана

Резка титановых материалов требует не только понимания физических свойств самого материала, но и использования передового оборудования, точного управления процессом и богатого опыта обработки. Chalco специализируется на услугах по глубокой обработке изделий из титана и титановых сплавов, предлагая индивидуальные решения для резки различных форм (титановые стержни, титановые пластины, титановые трубы) и различных областей применения.

Независимо от того, нужны ли вам высокоточные сложные конструкционные детали или крупногабаритные промышленные материалы, мы предоставляем комплексные услуги, включая быстрое реагирование, точную обработку и надежную доставку, чтобы соответствовать строгим требованиям к качеству и доставке обработки титана в аэрокосмической, медицинской, автомобильной, химической и других отраслях промышленности.

Современное оборудование для резки титана

Chalco оснащена несколькими комплектами профессионального оборудования для обработки титана, включая мощные станки для резки волоконным лазером, высокоточные гидроабразивные системы, обрабатывающие центры с ЧПУ, электроэрозионную резку проволоки и промышленные ленточные пилы. Мы гибко подбираем наиболее подходящие технологические комбинации в зависимости от типа материала (титановые стержни, пластины, трубы), размеров и требований к резке, чтобы обеспечить сбалансированную эффективность и точность.

Поддержка индивидуальных услуг резки

Мы предлагаем индивидуальную настройку, такую как обработка по чертежам, резка до заданной длины и контурная резка специальных форм. Клиенты могут предоставить чертежи в форматах CAD, PDF, STEP и других форматах. Основываясь на свойствах материалов и структурных требованиях, мы проектируем процессы и конфигурируем параметры, чтобы результаты резки точно соответствовали потребностям проекта. Будь то разовый заказ небольшой партии или непрерывное крупносерийное производство, у нас есть гибкость, чтобы удовлетворить ваши требования.

Возможность высокоточного контроля размеров

Chalco предлагает контроль размеров в пределах ±0,01 мм для процессов с ЧПУ и электроэрозионной обработки. Стандартная лазерная резка достигает точности в пределах ±0,05 мм, в то время как гидроабразивная резка сохраняет точность около ±0,1 мм. Для критически важных областей применения, таких как медицинские приборы, аэрокосмические конструкции или компоненты центровки, мы предоставляем отчеты о полноразмерной проверке и заводских испытаниях. Сертификаты на материалы в соответствии с EN 10204 3.1 также доступны по запросу.

Услуги по обработке поверхности и постобработке

В дополнение к основным услугам резки Chalco предлагает варианты вторичной обработки, включая удаление заусенцев, снятие фасок, шлифовку, пескоструйную обработку, электролитическую полировку и анодирование для улучшения качества кромок и чистоты поверхности. Мы также поддерживаем упаковку, готовую к сварке (ультразвуковая очистка перед отправкой), что позволяет клиентам приступить непосредственно к сборке или сварке без дополнительной подготовки, что экономит время и трудозатраты.