เลเซอร์คัทไทเทเนียม

ปรับ ปรุง : Jul. 19, 2025ไทเทเนียมเป็นวัสดุโลหะที่ขึ้นชื่อเรื่องความแข็งแรงสูงความหนาแน่นต่ําและทนต่อการกัดกร่อนได้ดีเยี่ยม มีการใช้มากขึ้นในด้านการบินและอวกาศอุปกรณ์ทางการแพทย์อุปกรณ์อุตสาหกรรมที่มีความแม่นยําและสาขาการผลิตระดับไฮเอนด์

อย่างไรก็ตาม ไททาเนียมยังเป็นวัตถุที่ท้าทายมากในการประมวลผล โดยเฉพาะอย่างยิ่งในกระบวนการตัด ซึ่งประสบปัญหาทางเทคนิคมากมาย การเกิดขึ้นของเทคโนโลยีเลเซอร์เป็นทางออกที่ดีสําหรับการแปรรูปไททาเนียม ซึ่งช่วยแก้ปัญหาที่วิธีการแบบดั้งเดิมไม่สามารถเอาชนะได้อย่างมีประสิทธิภาพ

ความท้าทายในการตัดไทเทเนียม

ไทเทเนียมมีคุณสมบัติทางกายภาพและทางเคมีที่เป็นเอกลักษณ์ซึ่งนําเสนอความท้าทายที่ยากต่อการควบคุมในระหว่างการแปรรูป ประการแรกการนําความร้อนของไทเทเนียมต่ํามากเพียงประมาณ 1/5 ของอลูมิเนียมและ 1/10 ของเหล็ก สิ่งนี้ทําให้ความร้อนสะสมเฉพาะที่ในระหว่างกระบวนการตัด ก่อให้เกิดโซนที่ได้รับผลกระทบจากความร้อน ความเข้มข้นของความร้อนเฉพาะที่นี้อาจทําให้ประสิทธิภาพของวัสดุลดลงหรือแม้กระทั่งการเสียรูป

ไทเทเนียมมีปฏิกิริยาสูงภายใต้สภาวะอุณหภูมิสูง โดยเฉพาะอย่างยิ่งกับออกซิเจนและไนโตรเจน เพื่อสร้างสารประกอบ TiO₂ และ TiN ที่เปราะ สารประกอบเหล่านี้ยึดติดกับพื้นผิวของการตัด ซึ่งส่งผลต่อการเชื่อมในภายหลังหรือขั้นตอนการประมวลผลอื่นๆ และแม้กระทั่งลดความต้านทานความล้าของชิ้นส่วน

ไทเทเนียมมีโมดูลัสยืดหยุ่นต่ําและมีแนวโน้มที่จะดีดตัวระหว่างการตัดเชิงกล ซึ่งส่งผลให้เครื่องมือสึกหรออย่างรุนแรงและอายุการใช้งานเครื่องมือสั้น ซึ่งนําไปสู่ต้นทุนการประมวลผลสูง ความท้าทายเหล่านี้ก่อให้เกิดอุปสรรคอย่างมากต่อวิธีการแปรรูปแบบดั้งเดิม เช่น การกัดด้วยกลไก การเจาะ หรือการตัดด้วยพลาสม่า และจําเป็นต้องมีกระบวนการทางเลือกที่มีประสิทธิภาพอย่างเร่งด่วน

เหตุใดเลเซอร์จึงเหมาะสําหรับการตัดไทเทเนียม?

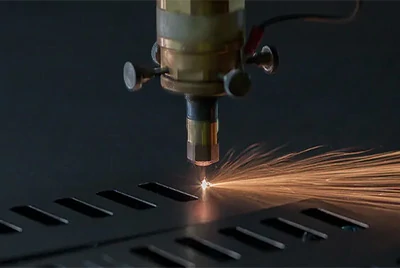

เทคโนโลยีการตัดด้วยเลเซอร์เหมาะมากสําหรับการแก้ปัญหาการสะสมความร้อนและการสึกหรอของเครื่องมือในการแปรรูปไททาเนียมเนื่องจากการป้อนพลังงานที่มีความเข้มข้นสูงความกว้างของช่องว่างการตัดที่ละเอียดมากและลักษณะการประมวลผลแบบไม่สัมผัส

เลเซอร์สามารถโฟกัสพลังงานส่วนใหญ่ในพื้นที่ขนาดเล็กมาก (โดยปกติจะน้อยกว่าจุด 0.3 มม.) ซึ่งช่วยหลีกเลี่ยงความเสียหายจากความร้อนในพื้นที่ขนาดใหญ่ต่อวัสดุไทเทเนียมได้อย่างมีประสิทธิภาพ ด้วยการใช้ก๊าซเฉื่อยเสริม เช่น ไนโตรเจนหรืออาร์กอนที่มีความบริสุทธิ์สูง วัสดุไทเทเนียมสามารถป้องกันไม่ให้เกิดออกซิไดซ์ในพื้นที่ตัด และสามารถรักษาความบริสุทธิ์ของพื้นผิวของวัสดุได้

เลเซอร์เหมาะอย่างยิ่งสําหรับการตัดแผ่นไทเทเนียมบาง (0.1–6 มม.) และแผ่นขนาดกลางและหนา (6–10 มม.) และได้แสดงให้เห็นถึงข้อได้เปรียบที่ชัดเจนในการผลิตสาขาระดับไฮเอนด์ เช่น ส่วนประกอบเครื่องยนต์การบินและอวกาศ รากฟันเทียมทางการแพทย์ และชิ้นส่วนกลไกที่ซับซ้อน

เทคนิคไทเทเนียมตัดด้วยเลเซอร์ประเภทต่างๆ

ไทเทเนียมตัดไฟเบอร์เลเซอร์

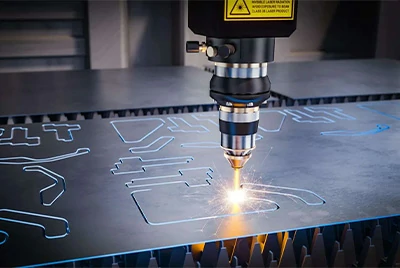

การตัดไฟเบอร์เลเซอร์ไทเทเนียมเป็นหนึ่งในเทคโนโลยีที่ใช้กันอย่างแพร่หลายในอุตสาหกรรม ใช้เลเซอร์อินฟราเรดใกล้ที่มีความยาวคลื่นประมาณ 1064 นาโนเมตร มีข้อดีที่โดดเด่นความหนาแน่นของพลังงานสูงและลําแสงสามารถหลอมพื้นผิวไทเทเนียมได้อย่างรวดเร็วหลังจากโฟกัสทําให้เกิดตะเข็บตัดที่แคบและสะอาด (โดยปกติจะกว้าง 0.1-0.3 มม.) โซนที่ได้รับผลกระทบจากความร้อนมีขนาดเล็กมาก (โดยปกติ <0.1 mm), which can effectively avoid thermal deformation and performance degradation of titanium materials.

การตัดด้วยไฟเบอร์เลเซอร์นั้นรวดเร็วและแม่นยํา และเหมาะอย่างยิ่งสําหรับการแปรรูปแผ่นไทเทเนียมบาง (0.1-6 มม.) และแผ่นหนาปานกลาง (6-12 มม.) เช่น ชิ้นส่วนการบินและอวกาศที่มีความแม่นยํา ค่าบํารุงรักษาต่ํา การใช้พลังงานต่ํา และเสถียรภาพในการทํางานที่แข็งแกร่งทําให้ไฟเบอร์เลเซอร์เป็นตัวเลือกหลักสําหรับการแปรรูปไทเทเนียม

ไทเทเนียมตัดเลเซอร์ CO2

ความยาวคลื่นของเลเซอร์ CO₂ คือ 10,600 นาโนเมตร ซึ่งอยู่ในช่วงอินฟราเรดไกล ไทเทเนียมมีอัตราการดูดกลืนค่อนข้างต่ําสําหรับความยาวคลื่นนี้ ส่งผลให้ประสิทธิภาพการใช้พลังงานต่ํากว่าเล็กน้อยเมื่อเทียบกับไฟเบอร์เลเซอร์เมื่อตัดไททาเนียม อย่างไรก็ตาม เลเซอร์ CO₂ ยังคงมีบทบาทสําคัญในการแปรรูปแผ่นไทเทเนียมหนา เนื่องจากประสิทธิภาพที่มั่นคงในการใช้งานหนัก

การตัดด้วยเลเซอร์ CO₂ เหมาะสําหรับการแปรรูปทางอุตสาหกรรมของแผ่นหนาไทเทเนียม (สูงกว่า 8 มม.) โดยเฉพาะอย่างยิ่งสําหรับสภาพแวดล้อมที่ไม่ต้องการความแม่นยําในการประมวลผลสูงสุด แต่ต้องการความเสถียรและพลังงานสูง มักใช้สําหรับการแปรรูปชิ้นส่วนโครงสร้างไทเทเนียม ท่อ ภาชนะ หรือชิ้นส่วนอุตสาหกรรมขนาดใหญ่ ต้นทุนอุปกรณ์สูงและการใช้พลังงานสูง แต่ความเสถียรในระยะยาวและความสามารถในการประมวลผลแผ่นหนายังคงโดดเด่น

Nd:YAG เลเซอร์ตัดไทเทเนียม

เลเซอร์ Nd:YAG ยังมีความยาวคลื่นประมาณ 1064 นาโนเมตร แต่โดยปกติแล้วจะส่งออกพลังงานเป็นพัลส์ และเป็นอุปกรณ์เลเซอร์โซลิดสเตตแบบดั้งเดิม แม้ว่าความหนาแน่นของพลังงานและประสิทธิภาพการตัดจะไม่ดีเท่าไฟเบอร์เลเซอร์สมัยใหม่ แต่ก็มีการใช้กันอย่างแพร่หลายในการตัดเฉือนขนาดเล็กและการแปรรูปวัสดุไททาเนียมอย่างละเอียดในช่วงไม่กี่ทศวรรษที่ผ่านมา

ข้อดีของเลเซอร์ Nd: YAG คือพลังงานพัลส์สูงซึ่งเหมาะสําหรับการตัดรูขนาดเล็กการเชื่อมที่แม่นยําและการผลิตรากฟันเทียมทางการแพทย์ของชิ้นส่วนไทเทเนียมที่มีความแม่นยํา ในช่วงไม่กี่ปีที่ผ่านมาด้วยการพัฒนาเทคโนโลยีไฟเบอร์เลเซอร์เลเซอร์ Nd:YAG ได้ถูกแทนที่อย่างค่อยเป็นค่อยไป แต่ยังคงรักษามูลค่าการใช้งานบางอย่างในชิ้นส่วนที่มีความแม่นยําทางการแพทย์เฉพาะหรือสถานการณ์พิเศษ

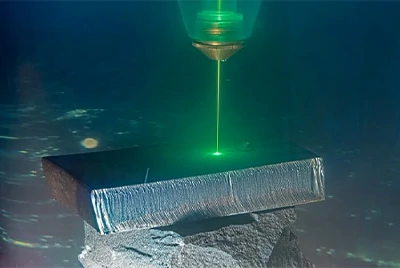

ไทเทเนียมตัดเลเซอร์สีเขียว

ความยาวคลื่นของเลเซอร์สีเขียวอยู่ที่ประมาณ 532 นาโนเมตร ไทเทเนียมมีประสิทธิภาพการดูดกลืนที่สูงกว่าสําหรับเลเซอร์ที่มีความยาวคลื่นนี้ ซึ่งสามารถบรรลุโซนที่ได้รับผลกระทบจากความร้อนที่เล็กกว่าและความแม่นยําในการประมวลผลที่สูงกว่าเลเซอร์อินฟราเรด เหมาะอย่างยิ่งสําหรับการตัดที่แม่นยําและการแปรรูปแผ่นไทเทเนียมบาง ๆ

เลเซอร์สีเขียวได้แสดงให้เห็นถึงข้อได้เปรียบที่โดดเด่นในการตัดเปลือกอิเล็กทรอนิกส์สําหรับผู้บริโภคอย่างแม่นยําการผลิตชิ้นส่วนไมโครอิเล็กทรอนิกส์และการผลิตอุปกรณ์ทางการแพทย์ที่มีการบุกรุกน้อยที่สุด สามารถหลีกเลี่ยงการก่อตัวของออกไซด์ได้อย่างมีประสิทธิภาพปรับปรุงคุณภาพของพื้นผิวที่ผ่านการประมวลผลและเป็นไปตามมาตรฐานคุณภาพและความแม่นยําของพื้นผิวที่เข้มงวด

แผ่นเลเซอร์ตัดไทเทเนียม

ดิสก์เลเซอร์เป็นเลเซอร์โซลิดสเตตชนิดใหม่ที่มีความยาวคลื่นประมาณ 1030 นาโนเมตร ซึ่งใกล้เคียงกับลักษณะของไฟเบอร์เลเซอร์ แต่ความสามารถในการขยายกําลังนั้นแข็งแกร่งกว่าและสามารถเข้าถึงกําลังไฟสูงหลายกิโลวัตต์ได้อย่างง่ายดาย เลเซอร์ดิสก์มีความเสถียรสูงและคุณภาพลําแสงที่ยอดเยี่ยม ซึ่งเหมาะอย่างยิ่งสําหรับการแปรรูปแผ่นไทเทเนียมที่หนาขึ้นในระดับอุตสาหกรรมและชิ้นส่วนไทเทเนียมขนาดใหญ่

ในการผลิตชิ้นส่วนการบินและอวกาศขนาดใหญ่ชิ้นส่วนเครื่องจักรกลหนักและชิ้นส่วนไทเทเนียมสําหรับอุตสาหกรรมยานยนต์เลเซอร์ดิสก์ได้แสดงให้เห็นถึงข้อได้เปรียบที่สําคัญเนื่องจากสามารถตัดได้อย่างมีประสิทธิภาพอย่างรวดเร็วและเสถียรด้วยความแม่นยําระดับอุตสาหกรรมและมีต้นทุนการดําเนินงานที่ค่อนข้างต่ําและบํารุงรักษาง่าย

การตัดด้วยเลเซอร์ที่รวดเร็วเป็นพิเศษของไทเทเนียม

เทคโนโลยีเลเซอร์ที่เร็วเป็นพิเศษส่วนใหญ่หมายถึงเลเซอร์พิโควินาที (10 ⁻ ¹² วินาที) และเฟมโตวินาที (10 ⁻ ¹ ⁵ วินาที) โดยมีความยาวคลื่นมักจะอยู่ที่ 1030 นาโนเมตร หรือความยาวคลื่นสีเขียวที่ 515 นาโนเมตร ข้อได้เปรียบที่ใหญ่ที่สุดคือ "การแปรรูปเย็น" วัสดุจึงถูกระเหยและกําจัดออกก่อนที่จะเกิดการนําความร้อนอย่างมีนัยสําคัญ โดยแทบไม่มีโซนที่ได้รับผลกระทบจากความร้อนและการหลอมเหลวของขอบ

ดังนั้นเลเซอร์ความเร็วสูงจึงเหมาะอย่างยิ่งสําหรับสถานการณ์ที่ไวต่อความร้อนหรือมีความต้องการสูงมากสําหรับความแม่นยําและคุณภาพพื้นผิว ตัวอย่างเช่น ขดลวดอุปกรณ์ทางการแพทย์ การประมวลผลรูไมโครไทเทเนียม ชิ้นส่วนอิเล็กทรอนิกส์ที่มีความแม่นยํา ฯลฯ แม้ว่าเทคโนโลยีนี้จะค่อนข้างแพง แต่ก็ให้ความแม่นยําและคุณภาพที่ไม่มีใครเทียบได้สําหรับการผลิตระดับไฮเอนด์

ประโยชน์หลักของการตัดไทเทเนียมด้วยเลเซอร์

เทคโนโลยีการตัดด้วยเลเซอร์มีข้อได้เปรียบที่สําคัญเหนือการตัดเฉือนแบบดั้งเดิมหรือการตัดพลาสม่า ขั้นแรก การตัดด้วยเลเซอร์ไม่จําเป็นต้องสัมผัสโดยตรงกับวัสดุ และไม่ก่อให้เกิดการสึกหรอของเครื่องมือและความเครียดเชิงกล

การตัดด้วยเลเซอร์มีความแม่นยําและความสามารถในการควบคุมสูงมาก ความกว้างของตะเข็บตัดสามารถควบคุมได้ระหว่าง 0.1-0.3 มม. และโซนที่ได้รับผลกระทบจากความร้อนมักจะน้อยกว่า 0.1 มม.

การประมวลผลด้วยเลเซอร์สามารถตระหนักถึงการประมวลผลรูปทรงเรขาคณิตที่ซับซ้อนได้อย่างยืดหยุ่นโดยไม่ต้องใช้แม่พิมพ์หรือเครื่องมือพิเศษช่วยประหยัดค่าใช้จ่ายล่วงหน้าและลดวงจรการพัฒนาผลิตภัณฑ์

นอกจากนี้ การตัดด้วยเลเซอร์ยังสามารถรวมเข้ากับระบบ CNC อัตโนมัติและซอฟต์แวร์ออกแบบ CAD ได้อย่างราบรื่น เพื่อให้ได้การประมวลผลแบบแบทช์ที่มีประสิทธิภาพและการปรับแต่งแบทช์ขนาดเล็ก ลดต้นทุนการผลิต และเพิ่มความเร็วในการตอบสนองของตลาด

ข้อบกพร่องทั่วไปของการตัดด้วยเลเซอร์

การเกิดออกซิเดชันและการเปลี่ยนสีของพื้นผิว

ไทเทเนียมทําปฏิกิริยาได้ง่ายกับออกซิเจนในอากาศที่อุณหภูมิสูงเพื่อสร้างฟิล์มออกไซด์ ซึ่งทําให้สีพื้นผิวมืดลงและก่อให้เกิดปรากฏการณ์ "การเปลี่ยนแปลงที่มืด" สิ่งนี้ไม่เพียง แต่ส่งผลต่อรูปลักษณ์ แต่ยังอาจเปลี่ยนคุณสมบัติของพื้นผิวได้อีกด้วย

เพื่อป้องกันการเกิดออกซิเดชัน ขอแนะนําให้จัดม่านไนโตรเจนที่มีความบริสุทธิ์สูงสองชั้นก่อนและหลังพื้นที่ตัดด้วยเลเซอร์เพื่อสร้างแผงกั้นออกซิเจนที่มีประสิทธิภาพ ในขณะเดียวกันเมื่อรวมกับกลยุทธ์การทําความเย็นด้วยความเร็วสูงอุณหภูมิรอบ ๆ การตัดสามารถลดลงได้อย่างรวดเร็วซึ่งสามารถยับยั้งการเกิดปฏิกิริยาออกซิเดชันได้อย่างมาก

คราบและเสี้ยน

หลังจากตัดตะกรันจะเกาะติดกับขอบของการตัดหรือก่อตัวเป็นเสี้ยน ซึ่งเป็นปัญหาสําคัญที่ส่งผลต่อความแม่นยําและการประมวลผลทุติยภูมิ สาเหตุส่วนใหญ่เกี่ยวข้องกับอัตราการไหลของก๊าซเสริมไม่เพียงพอความดันก๊าซไม่เสถียรหรือการลอยโฟกัส

ผลการกําจัดตะกรันสามารถปรับปรุงได้โดยการควบคุมอัตราส่วนความดันและการไหลของก๊าซตัดอย่างละเอียดโดยเฉพาะอย่างยิ่งเพื่อให้แน่ใจว่าระยะห่างระหว่างหัวฉีดและวัสดุมีเสถียรภาพ การควบคุมตําแหน่งโฟกัสเพื่อหลีกเลี่ยงการเบี่ยงเบนยังสามารถลดเศษด้านล่างและเสี้ยนขอบด้านบนได้อีกด้วย

ไมโครแคร็กและรอยแตกความเครียดจากความร้อน

การไล่ระดับความร้อนสูงระหว่างการตัดด้วยเลเซอร์สามารถทําให้เกิดไมโครแคร็กที่ขอบของวัสดุได้อย่างง่ายดาย โดยเฉพาะอย่างยิ่งในแผ่นหนาหรือโลหะผสมไททาเนียมที่มีความแข็งแรงสูง การใช้เลเซอร์ที่เร็วเป็นพิเศษสามารถลดการป้อนความร้อนและยับยั้งการก่อตัวของรอยแตกได้อย่างมีประสิทธิภาพ ในขณะเดียวกันการใช้การสแกนหลายครั้งที่ใช้พลังงานต่ําและกลยุทธ์เส้นทางกลับยังสามารถลอกวัสดุออกทีละชั้นลดแรงกระแทกจากความร้อนเพียงครั้งเดียวและปรับปรุงคุณภาพการตัดโดยรวมและความสมบูรณ์ของขอบ

การใช้งานในอุตสาหกรรม

การตัดด้วยเลเซอร์ถูกนํามาใช้กันอย่างแพร่หลายในการผลิตการบินและอวกาศสําหรับการประมวลผลพื้นผิวโค้งที่ซับซ้อนของผิวโครงสร้างรังผึ้งโลหะผสมไททาเนียมและแผ่นกันความร้อนของเครื่องยนต์ โครงสร้างดังกล่าวต้องการความแม่นยําของมิติและความสะอาดของขอบที่สูงมากซึ่งยากที่จะตอบสนองกับการประมวลผลทางกลแบบดั้งเดิม เทคโนโลยีเลเซอร์ให้การตัดที่แม่นยําผ่านพลังงานแบบไม่สัมผัสและโฟกัสสูงทําให้มั่นใจได้ถึงความแม่นยําในการประกอบและความแข็งแรงโดยรวม

ในอุตสาหกรรมอุปกรณ์ทางการแพทย์ ขดลวดหลอดเลือดไทเทเนียมและรากฟันเทียมออร์โธปิดิกส์ส่วนใหญ่ทําจากไมโครทูบผนังบาง ซึ่งมีข้อกําหนดสูงมากสําหรับการควบคุมขนาดและรูปร่าง เทคโนโลยีการตัดด้วยเลเซอร์พัลส์สั้นพิเศษสามารถประมวลผลไมโครทูบไทเทเนียมที่ปราศจากเสี้ยนที่ต่ํากว่า 0.5 มม. โดยไม่สร้างโซนที่ได้รับผลกระทบจากความร้อน และเป็นหนึ่งในโซลูชันระดับไฮเอนด์กระแสหลักในปัจจุบัน

ในด้านอุปกรณ์อิเล็กทรอนิกส์สําหรับผู้บริโภคระดับไฮเอนด์ไทเทเนียมได้กลายเป็นวัสดุที่สําคัญสําหรับเคสโทรศัพท์มือถือระดับไฮเอนด์และนาฬิกาแบบกําหนดเองเนื่องจากมีน้ําหนักเบาความเหนียวและประสิทธิภาพการป้องกันลายนิ้วมือ เทคโนโลยีการตัดด้วยเลเซอร์ใช้สําหรับการเซาะร่องละเอียดการแกะสลักโลโก้และการประมวลผลที่มีรูปร่างพิเศษซึ่งไม่เพียง แต่ตรงตามความสวยงามของภาพ แต่ยังช่วยให้มั่นใจได้ถึงความแม่นยําในการประกอบในภายหลัง

การตัดด้วยเลเซอร์กับการตัดวอเตอร์เจ็ท

ในการแปรรูปไทเทเนียม การตัดด้วยเลเซอร์และการตัดด้วยน้ําเป็นสองตัวเลือกกระบวนการทั่วไปและมีประสิทธิภาพ แต่ละอย่างมีข้อได้เปรียบในความแม่นยําในการตัด ผลกระทบจากความร้อน การควบคุมต้นทุน ฯลฯ และเหมาะสําหรับความต้องการในการใช้งานที่แตกต่างกัน

| ขนาดเปรียบเทียบ | การตัดด้วยเลเซอร์ | การตัดวอเตอร์เจ็ท |

|---|---|---|

| หลักการตัด | การให้ความร้อนด้วยลําแสงเพื่อระเหยหรือละลายไททาเนียม โดยปกติจะเป็นก๊าซเฉื่อยเพื่อป้องกันการเกิดออกซิเดชัน | เครื่องฉีดน้ําแรงดันสูงผสมกับการตัดที่มีฤทธิ์กัดกร่อนโดยการกัดเซาะทางกายภาพโดยไม่ต้องให้ความร้อน |

| โซนที่ได้รับผลกระทบจากความร้อน (HAZ) | มีโซนที่ได้รับผลกระทบจากความร้อนและขอบอาจออกซิไดซ์ เสียรูป หรือแข็งตัว | ไม่มีผลกระทบจากความร้อน เหมาะมากสําหรับการรักษาคุณสมบัติดั้งเดิมของไทเทเนียม |

| ความกว้างของกรีดและความแม่นยํา | แผลแคบ (0.1–0.3 มม.) ความแม่นยําสูง (±0.005" ≈0.13 มม.) | แผลกว้าง (≈0.5–1 มม.) ความแม่นยําต่ํากว่าเล็กน้อย (±0.005"–0.01") |

| ความเร็วในการตัด | ความเร็วที่รวดเร็วสําหรับเพลทบาง สูงถึง 20–70 นิ้ว / นาที | ช้ากว่าเห็นได้ชัดกว่าบนแผ่นหนา แต่สามารถตัดได้หลายชั้นพร้อมกัน |

| ความหนาของวัสดุที่ใช้ได้ | ดีที่สุดสําหรับ <12 mm (most models); performance decreases when thicker | สามารถตัดโลหะที่หนากว่า (ได้หลายสิบมิลลิเมตร) โดยไม่ต้องผ่านการอบชุบด้วยความร้อน |

| การปรับตัวของวัสดุ | ดีที่สุดสําหรับไทเทเนียมและโลหะส่วนใหญ่วัสดุสะท้อนแสงจะส่งผลต่อประสิทธิภาพ | เหมาะสําหรับวัสดุเกือบทุกชนิด รวมถึงไทเทเนียม เซรามิก แก้ว คอมโพสิต |

| ข้อกําหนดหลังการประมวลผล | ขอบเรียบ โดยปกติไม่จําเป็นต้องลบคมหรือน้อยที่สุด | ขอบตัดมีขนาดเล็กและผลิตภัณฑ์สําเร็จรูปสามารถใช้ได้โดยตรงหรือใช้การประมวลผลน้อยที่สุด |

| อุปกรณ์และต้นทุนการดําเนินงาน | ค่าอุปกรณ์ค่อนข้างต่ํา แต่การใช้งานใช้พลังงานมากและต้องใช้แก๊ส | ต้นทุนอุปกรณ์สูง (โดยเฉพาะระบบแรงดันสูง) ชิ้นส่วนบํารุงรักษาสวมใส่ง่าย |

Charco สามารถช่วยคุณได้หรือไม่?

ผลิตภัณฑ์ไทเทเนียมของ Chalco

Chalco มุ่งเน้นไปที่การวิจัยและพัฒนาและการจัดหาวัสดุไทเทเนียม ผลิตภัณฑ์ของบริษัทประกอบด้วยแผ่นไทเทเนียมแท่งไทเทเนียมท่อไทเทเนียมฟอยล์ไทเทเนียมการตีขึ้นรูปไทเทเนียมและโปรไฟล์ไทเทเนียมแบบกําหนดเองต่างๆพร้อมข้อกําหนดที่สมบูรณ์และประสิทธิภาพที่มั่นคง วัสดุของมันถูกนํามาใช้กันอย่างแพร่หลายในสาขาสําคัญ เช่น การบินและอวกาศ วิศวกรรมทางทะเล การผลิตอิเล็กทรอนิกส์ และอุปกรณ์เคมีที่ต้องการความต้านทานการกัดกร่อนที่สูงมากและความแข็งแรงจําเพาะสูง

บริการประมวลผลและสนับสนุนโดย Chalco

นอกเหนือจากการจัดหาผลิตภัณฑ์ไทเทเนียมคุณภาพสูงแล้ว Chalco ยังมีความสามารถในการประมวลผลลึกของวัสดุไทเทเนียมที่สมบูรณ์ ซึ่งครอบคลุมวิธีการประมวลผลที่มีความแม่นยําสูงที่หลากหลาย เช่น การตัดด้วยเลเซอร์ การตัดด้วยน้ําแบบเจ็ท การตัดลวด เป็นต้น บริษัทมีอุปกรณ์เลเซอร์หลายกําลัง (500W-6000W) ระบบตัดน้ําแรงดันสูง และเครื่องมือเครื่องตัดลวดความถี่สูง ซึ่งสามารถตอบสนองความต้องการการตัดที่มั่นคงตั้งแต่ฟอยล์ไทเทเนียมบางเฉียบ 0.3 มม. ไปจนถึงแผ่นไทเทเนียมหนา 30 มม. โดยคํานึงถึงทั้งความแม่นยําและประสิทธิภาพ

ในแง่ของบริการที่กําหนดเอง Chalco รองรับการตัดตามภาพวาด การประมวลผลรูปทรงพิเศษ การเพิ่มประสิทธิภาพเค้าโครงแบทช์ และให้กระบวนการบําบัดพื้นผิวแบบครบวงจร เช่น การลบคม อโนไดซ์ การพ่นทราย และการขัดเชิงกล เพื่อปรับปรุงประสิทธิภาพและคุณภาพรูปลักษณ์ของชิ้นส่วนอย่างครอบคลุม ในขณะเดียวกันก็ติดตั้งระบบตรวจจับมิติขั้นสูงและการทดสอบแบบไม่ทําลาย (อัลตราโซนิกการเจาะ) เพื่อตรวจสอบคุณภาพของชิ้นงานแต่ละชิ้นก่อนออกจากโรงงาน

สําหรับสาขาที่มีความต้องการสูง เช่น อุปกรณ์ทางการแพทย์และชิ้นส่วนการบิน Chalco ได้กําหนดกระบวนการเฉพาะที่สอดคล้องกับระบบคุณภาพระดับสากล ISO 13485 และ AS9100 เพื่อให้มั่นใจถึงความเสถียรของแบทช์ ไม่ว่าจะเป็นการสร้างต้นแบบอย่างรวดเร็วแบบชิ้นเดียวหรือการจัดส่งแบบแบทช์ การตอบสนองที่มีประสิทธิภาพและการจัดส่งรอบสั้นสามารถทําได้ ช่วยประหยัดเวลาในการผลิตและต้นทุนด้านคุณภาพสําหรับลูกค้า