Laserschweißen Titan

Titan-Industrien : Aug. 12, 2025Titan spielt aufgrund seiner außergewöhnlichen Festigkeit, seines geringen Gewichts und seiner hervorragenden Korrosionsbeständigkeit eine wichtige Rolle in der Luft- und Raumfahrt-, Medizintechnik-, Schiffsausrüstungs- und Chemieindustrie. Das Laserschweißen, ein fortschrittliches Verfahren zum hochpräzisen Fügen von Titan, ist aufgrund seiner minimalen Wärmeeinflusszone und der hohen Schweißqualität weit verbreitet.

Warum eignet sich das Schweißen von Titanlegierungen besonders gut für das Laserschweißen?

Titan ist stark, leicht und korrosionsbeständig, aber es ist anfällig für Oxidation und Verformung während des Schweißens, was eine strenge Prozesskontrolle erfordert. Im Vergleich zu herkömmlichen Verfahren bietet das Laserschweißen eine überlegene Kontrolle des Wärmeeintrags, die Reduzierung von Defekten und die Schweißqualität, was es zu einer idealen Wahl für Titanlegierungen macht.

Warum ist eine Titanlegierung schwer zu schweißen?

- Hoher Schmelzpunkt (~1.668 °C): Erfordert einen höheren Energieaufwand als die meisten Metalle.

- Niedrige Wärmeleitfähigkeit: Die Hitze konzentriert sich in der Schweißzone und erhöht das Risiko von lokaler Überhitzung, Verformung und Rissbildung.

- Reaktivität bei hohen Temperaturen: Titan reagiert leicht mit Sauerstoff und Stickstoff und bildet spröde Oxide, die die Integrität der Schweißnaht beeinträchtigen.

Einschränkungen traditioneller Schweißverfahren

Herkömmliche Verfahren (z. B. WIG/MIG) haben bei der Arbeit mit Titanlegierungen oft Schwierigkeiten, den Wärmeeintrag präzise zu steuern und das Schmelzbad vollständig von der Luft zu isolieren. Eine unzureichende Handhabung kann zu Oxidation, Porosität und Rissbildung führen – Defekte, die das Aussehen und die strukturelle Leistung beeinträchtigen.

Häufige Probleme beim Titanschweißen

- Oxidation/Verfärbung: Blaue/gelbe Farbtöne weisen auf Oxidbildung und Versprödung durch unzureichende Abschirmung hin.

- Verformung: Konzentrierte Hitze in dünnen Abschnitten kann zu Verformungen und Dimensionsverlusten führen.

- Porosität: Feuchtigkeit oder Verunreinigungen führen Poren ein, die die Festigkeit der Gelenke verringern.

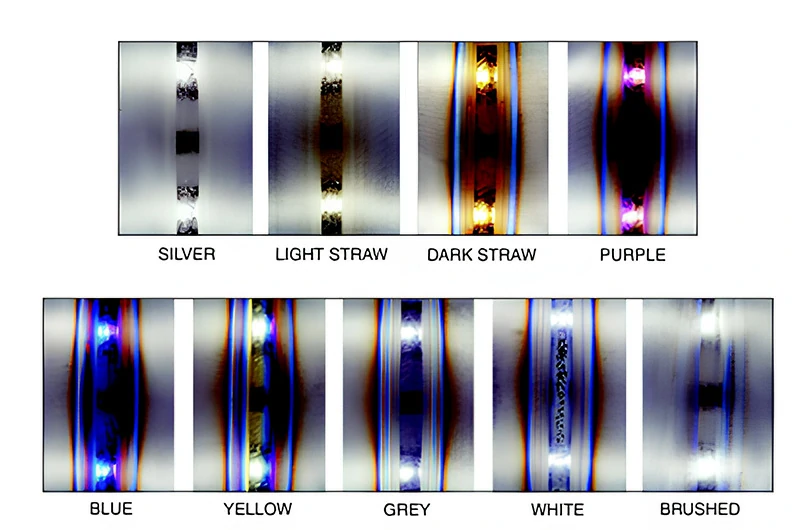

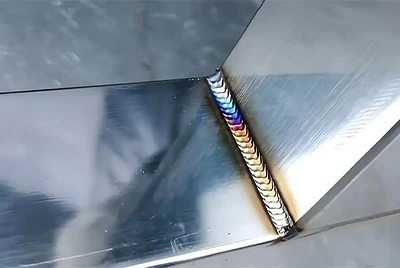

Beurteilung der Qualität der Titanschweißung nach Farbe

Die Farbe der Schweißnaht spiegelt den Oxidationsgrad und die Wirksamkeit der Abschirmung wider. Da Titan bei hohen Temperaturen leicht oxidiert, ist die Oberflächenfarbe ein schneller, visueller Qualitätsindikator.

| Farbe der Schweißnaht | Repräsentative Bedeutung | Beurteilung der Schweißqualität |

|---|---|---|

| Silber | Keine Oxidation, sehr idealer Schweißzustand | Ausgezeichnet, qualifiziert |

| Hell- bis dunkelgelb | Leichte oxidative Kontamination, in der Regel noch im akzeptablen Bereich | Qualifiziert, akzeptabel |

| Lila | Mäßige oxidative Kontamination, die in unzureichend geschützten Bereichen häufig vorkommt | In der Regel unqualifiziert |

| Dunkelblau bis Hellblau | Starke Verschmutzungen deuten darauf hin, dass der Schweißbereich zu lange der Luft ausgesetzt war | Unqualifiziert, sollte überarbeitet werden |

| Gebrochenes Weiß | Die stark oxidierte Schweißkonstruktion wurde stark beschädigt | Abfall, komplett verschrottet |

Im am stärksten oxidierten Zustand erscheint eine Titanschweißnaht weiß – im Gegensatz zu den schwarzen Oxiden, die bei anderen Metallen üblich sind. Dies deutet auf eine zu hohe Temperatur und unzureichende Abschirmung hin und ist nicht akzeptabel. Eine silberne Schweißnaht hingegen deutet auf minimale Oxidation und höchste Qualität hin; Silber und gebrochenes Weiß können jedoch falsch identifiziert werden, daher ist eine sorgfältige Inspektion wichtig. In der Wärmeeinflusszone (WEZ) zeigen schlechte Schweißnähte oft violette bis dunkelblaue Verfärbungen, ein deutliches Zeichen von Oxidation und Überhitzung.

Vorteile des Laserschweißens von Titanlegierungen

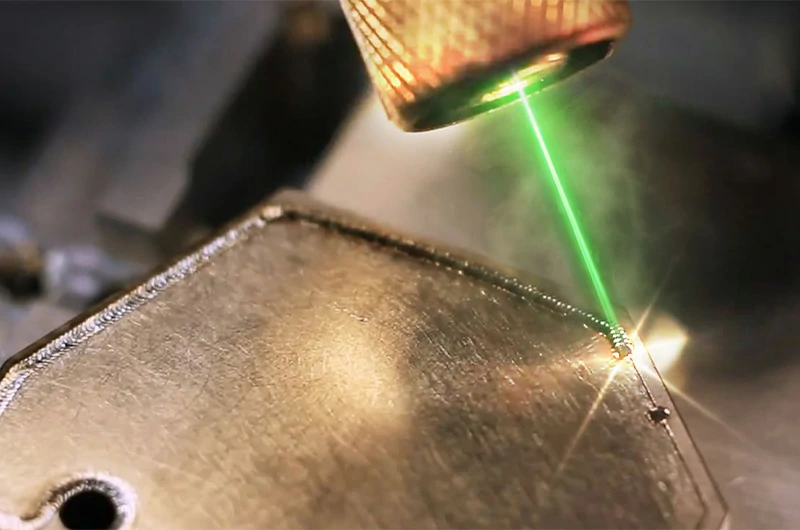

Präzisionsschweißen und feine Wärmeregelung

Laserstrahlen können für eine präzise Platzierung der Schweißnähte eng fokussiert werden – ideal für dünnwandige Teile, komplexe Geometrien und kleine Komponenten. Der kontrollierte Wärmeeintrag vermeidet Durchbrennen und Fehlausrichtungen und verbessert die Konsistenz.

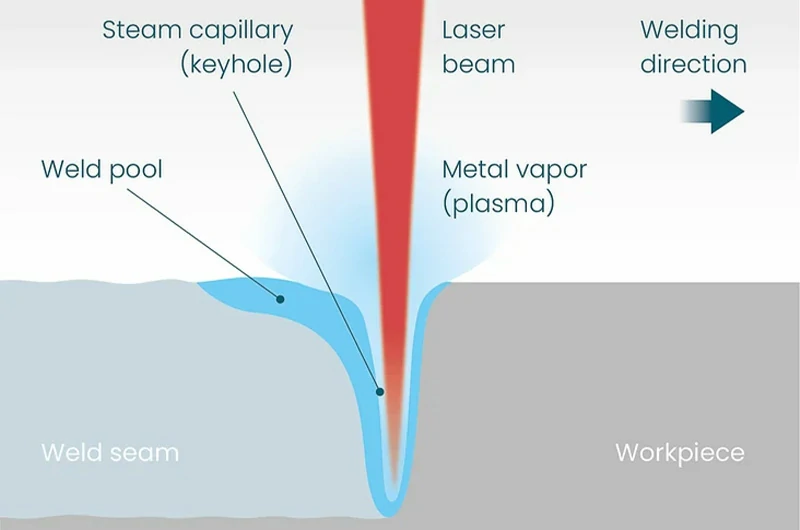

Das Laserschweißen konzentriert die Hitze und reduziert effektiv Schweißfehler

Der Gesamtwärmebedarf beim Laserschweißen ist geringer als beim herkömmlichen WIG-Schweißen.

Bei Materialien wie Titanlegierungen gilt: Je weniger Wärmeeintrag, desto unwahrscheinlicher ist es, dass beim Schweißen Probleme auftreten. Durch die richtige Steuerung des Wärmeeintrags kann eine übermäßige Schweißnahtoxidation effektiv reduziert, innere Eigenspannungen gesenkt und ein übermäßiges Kornwachstum in der Schweißzone verhindert werden, wodurch die Schweißqualität und die Lebensdauer verbessert werden.

Das Schweißen von dünnwandigen Titanlegierungen hat keinen Einfluss auf die Festigkeit

Titanlegierungen werden häufig in dünnwandigen Strukturen verwendet, insbesondere in der Luftfahrt- und Medizinindustrie. Mit dem Laserschweißen können qualitativ hochwertige Schweißnähte erzielt werden, ohne die Festigkeit des Materials zu beeinträchtigen. Die Schweißnahtfestigkeit nähert sich der des Grundwerkstoffs an, und die Eigenschaften nach dem Schweißen bleiben stabil.

Weniger Nachbearbeitung nach dem Schweißen

Saubere, schmale Schweißnähte und ein geringer Wärmeeintrag können das Schleifen, Reinigen und Wärmebehandeln reduzieren oder eliminieren – das spart Zeit und verkürzt die Vorlaufzeiten.

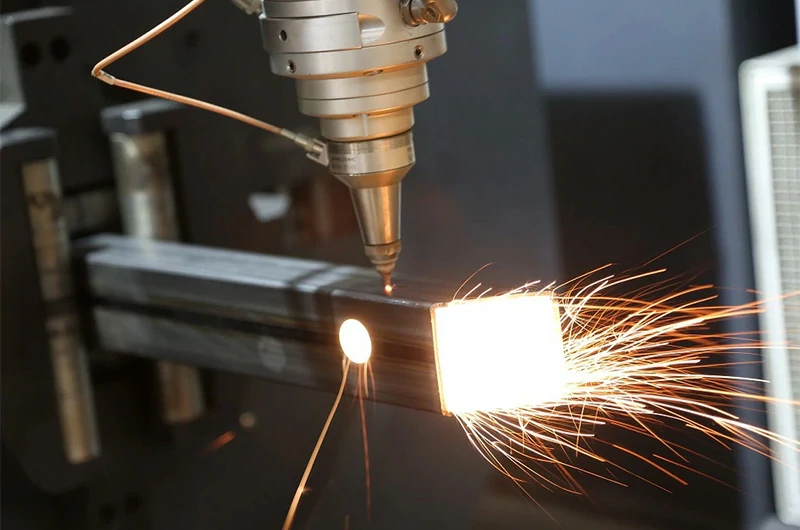

Hohe Geschwindigkeit und Produktivität

Das Laserschweißen kann bis zu viermal schneller sein als WIG und unterstützt mittlere bis große Stückzahlen und automatisierte Linien bei gleichbleibender Schweißqualität.

Tiefschweißen, Reduzierung des Zusatzwerkstoffs und des Verformungsrisikos

Das Laserschweißen hat eine ausgezeichnete Eindringfähigkeit und kann ein höheres Verhältnis von Schweißtiefe zu -breite erreichen als das herkömmliche Lichtbogenschweißen. Das bedeutet, dass bei gleicher Schweißtiefe die Laserschweißbreite kleiner und das Gefüge kompakter ist.

Schmale Schweißnähte haben noch einen weiteren wichtigen Vorteil: Es wird weniger Zusatzwerkstoff benötigt. Mehr Zusatzwerkstoff erzeugt beim Abkühlen eine größere innere Spannung, was leicht zu Schweißnahtrissen oder strukturellen Verformungen führen kann. Das Laserschweißen reduziert dieses Risiko, indem weniger Zusatzwerkstoff benötigt wird, was zu stabileren und zuverlässigeren Schweißkonstruktionen führt.

Auswahl des Lasertyps und des Schweißmodus

Faserlaser

Faserlaser sind einer der am häufigsten verwendeten und am weitesten verbreiteten Lasertypen. Sie zeichnen sich durch einen hohen elektrooptischen Umwandlungswirkungsgrad (typischerweise >30 %), eine hervorragende Strahlqualität und eine starke Fokussierung aus. Sie eignen sich gut zum Schweißen von Blechen aus Titanlegierungen mit einer Dicke von 0,5 bis 6 mm und eignen sich besonders gut für das kontinuierliche Schweißen mit hoher Geschwindigkeit.

Empfohlene Anwendungen: automatisierte Produktionslinien, Strukturteile für die Luftfahrt und Schweißen von medizinischen Geräten.

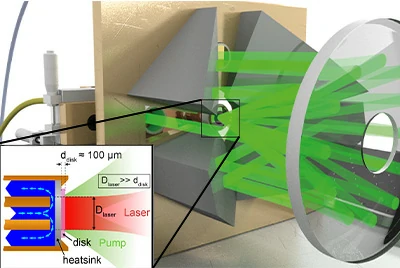

Scheibenlaser

Der Scheibenlaser zeichnet sich durch eine höhere Laserleistung und einen breiteren Strahlquerschnitt aus und eignet sich daher ideal für Schweißanwendungen aus Titanlegierungen, die eine hohe Eindringtiefe erfordern. Bei gleichbleibend hoher Fokussierleistung bietet es auch eine stabilere Schweißnahtbildung, wodurch es sich besser für das Tiefschweißen komplexer Strukturen und dickerer Bleche (>6 mm) eignet.

Empfohlene Anwendungen: dickwandige Strukturteile, Druckbehälter, Haupttragende Teile für die Luftfahrt und andere wichtige Schweißteile.

Nd:YAG-Laser (Festkörperlaser)

Nd:YAG-Laser mit einer Wellenlänge von 1064 nm eignen sich für das Punktschweißen, das Schweißen von Kleinteilen und das Detailschweißen und sind mit der faseroptischen Übertragung kompatibel. Sie werden häufig in Branchen wie der Mikroelektronik und medizinischen Geräten eingesetzt, in denen die Größe und Präzision der Schweißnähte extrem anspruchsvoll sind. Ihr relativ geringer Wirkungsgrad und ihre geringe Ausgangsleistung haben jedoch dazu geführt, dass sie nach und nach durch Faserlaser ersetzt wurden.

Empfohlene Anwendungen: Präzisionsteile, medizinische Implantate, Sensorgehäuse und andere Bereiche des Mikroschweißens.

CO₂-Laser

CO₂-Laser mit einer Wellenlänge von 10,6 μm eignen sich zum Schneiden und Schweißen von dickeren Metallen. Aufgrund der geringen anfänglichen Absorptionsrate von Titan ist jedoch häufig eine Oberflächenvorwärmung erforderlich, um die Schweißstabilität zu verbessern. Im Vergleich zu anderen Lasertypen sind CO₂-Lasergeräte größer und haben höhere Wartungskosten, so dass ihre Anwendung beim Schweißen von Titanlegierungen derzeit begrenzt ist.

Empfohlene Anwendungen: Kostensensitive Dickblechschweißanwendungen, bei denen die Anlage bereits mit einem CO₂-Lasersystem ausgestattet ist. Es wird jedoch nicht als erste Wahl für neue Projekte empfohlen.

Empfehlungen zur Auswahl des Schweißmodus

- Das kontinuierliche Laserschweißen eignet sich zum Schweißen von Strukturteilen, die eine hohe Festigkeit und volle Eindringtiefe erfordern. Seine schnelle Schweißnahtbildungsgeschwindigkeit und sein hohes Aspektverhältnis machen ihn zum Standardmodus für das Schweißen von mitteldicken und dicken Blechen aus Titanlegierungen.

- Das gepulste Laserschweißen eignet sich für das Dünnblechschweißen, bei dem die thermischen Effekte streng kontrolliert werden müssen. Es wird auch häufig für Präzisionspunktschweißen, Eckreparaturschweißen und Verpackungsprozesse verwendet. Es kann den Wärmeeintrag effektiv reduzieren und Eindringschweißungen oder Kantenverbrennungen vermeiden.

Referenz für typische Schweißbedingungen

| Anforderungen an das Schweißen | Empfohlene Lasertypen | Empfohlener Schweißmodus |

|---|---|---|

| 1–6 mm dünnwandige Strukturteile | faserlaser | Kontinuierlicher Laser |

| >6 mm dickes Blech-/Tiefschweißen | Scheibenlaser | Kontinuierlicher Laser |

| Präzisions-Mikroteile | Nd:YAG / Faserlaser | gepulster Laser |

| Hocheffizientes Chargenschweißen | faserlaser | Kontinuierlicher Laser |

| Extrem empfindlich gegenüber thermischen Einflüssen | Nd:YAG / Gepulste Faser | gepulster Laser |

Schutzgas für das Titanschweißen

Schutzgas ist unerlässlich. Titan reagiert bei hohen Temperaturen mit Sauerstoff und Stickstoff, was zu Oxidation, Verfärbung, Sprödigkeit und Versagen führt.

- Argon: Am gebräuchlichsten und kostengünstigsten; Schwerer als Luft, deckt den Schweißbereich gut ab.

- Helium: Teuer und schwieriger zu kontrollieren, ermöglicht aber eine höhere Temperatur und eine tiefere Eindringtiefe für spezielle Fälle.

- Argon-Helium-Mischung: Gleicht Abdeckung und Durchdringung für spezifische Prozessanforderungen aus.

Anmerkung: Schirmen Sie die gesamte Schweißnaht und die WEZ ab. Verwenden Sie nach Möglichkeit geschlossene Werkzeuge oder spezielle Gasabdeckungsgeräte.

Schweißvorbereitung und Verbindungsdesign

Reinigung vor dem Schweißen

- Verwenden Sie chlorfreie Lösungsmittel (z. B. Alkohol, Aceton), um Öle zu entfernen. Vermeiden Sie chlorierte Reinigungsmittel, die beim Erhitzen giftige Gase freisetzen.

- Verwenden Sie nach der Lösungsmittelreinigung eine neue oder frisch gereinigte Edelstahlbürste, um den Oxidfilm zu entfernen.

- Verwenden Sie keine verschmutzten oder alten Bürsten, die Rückstände in die Oberfläche einbetten können.

- Schweißen Sie so schnell wie möglich nach der Reinigung; Wenn es zu Verzögerungen kommt, lagern Sie die Teile in verschlossenen Behältern mit trockenem Argon oder Stickstoff.

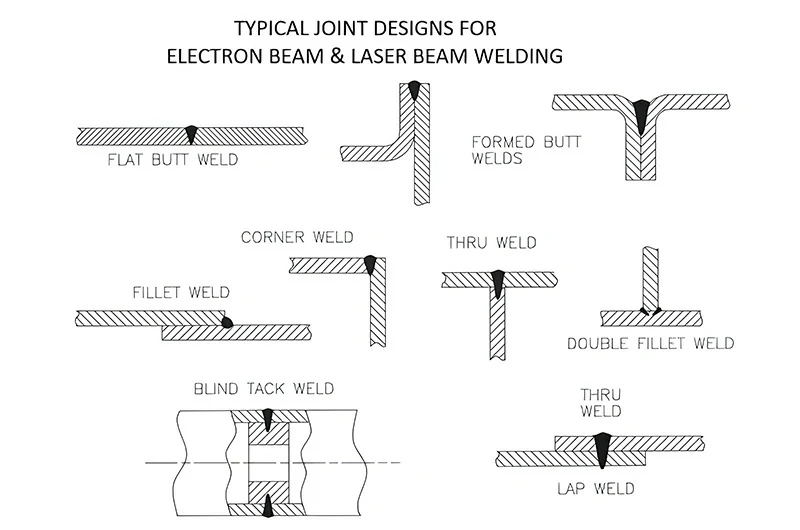

Verwendung der Leuchte und Auswahl des Steckertyps

Das Laserschweißen erfordert eine sehr enge Fugenspaltkontrolle. Verwenden Sie eine präzise Fixierung und eine computergesteuerte Strahl-/Pfadsteuerung, um den Balken an der Naht auszurichten.

| Stecker-Typ | Technische Voraussetzungen |

|---|---|

| Stumpfschweißung | Montageabstand ≤ 15 % der Materialstärke; Scherkanten sind akzeptabel, müssen aber gerade und vertikal sein. Fluchtungsfehler oder Unebenheiten ≤ 25 % der Materialstärke. |

| Überlappungsschweißung | Der Spalt beeinträchtigt die Eindringtiefe und die Schweißgeschwindigkeit erheblich. Insbesondere beim Rundschweißen von Titanlegierungen ist jeder Spalt ohne vollständige Abdeckung mit Inertgas nicht akzeptabel. |

| Kehlnaht | Die Nahtkanten müssen rechtwinklig gehalten werden und eine hohe Montagegenauigkeit ist entscheidend. |

Tabelle der Schweißnahttypen:

Typische Anwendungen des Titan-Laserschweißens

Die Präzision, Geschwindigkeit und Fähigkeit, die einzigartigen Herausforderungen von Titanlegierungen zu bewältigen, machen das Laserschweißen zu einem wertvollen Werkzeug für eine Vielzahl von Branchen. Folgende Branchen werden von dieser Technologie stark profitieren:

Luft- und Raumfahrt

Titan wird aufgrund seiner leichten, hochfesten und korrosionsbeständigen Eigenschaften häufig in Triebwerken für die Luft- und Raumfahrt, Turbinenschaufeln, Gehäusen, Abgassystemen und Raumfahrzeugstrukturen verwendet. Das Laserschweißen ermöglicht das präzise Schweißen von dünnwandigen, komplexen Strukturen mit minimaler Verformung und hoher Festigkeit und gewährleistet so die Stabilität und Zuverlässigkeit der Komponenten unter extremen Flugbedingungen.

medizinprodukte

Titan hat eine ausgezeichnete Biokompatibilität und wird häufig in Implantaten, chirurgischen Instrumenten, orthopädischen Stents usw. verwendet. Durch das Laserschweißen können qualitativ hochwertige, wärmearme Schweißnähte erzielt werden, Restverunreinigungen vermieden und die langfristig sichere Verwendung von Produkten im menschlichen Körper gewährleistet werden.

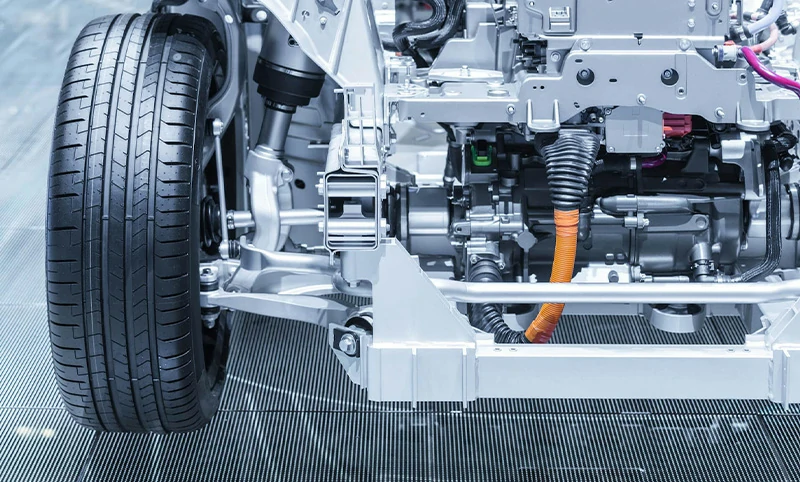

Automobilbau

In Hochleistungsfahrzeugen und Rennwagen werden Titanlegierungen häufig in Abgasanlagen und leichten Strukturbauteilen eingesetzt. Durch das Laserschweißen können saubere, starke Schweißnähte erzeugt werden, ohne die Eigenschaften des Materials zu beeinträchtigen. Durch seine hohe Schweißgeschwindigkeit eignet er sich für eine hohe Stückzahl und eine effiziente Produktion.

Meeres- und Chemieindustrie

Die Beständigkeit von Titan gegen Salzkorrosion macht es sehr geeignet für Schiffskomponenten, Offshore-Strukturen, chloridbeständige Rohre usw. Das Laserschweißen in solchen Anwendungen kann dichte und korrosionsbeständige Schweißnähte gewährleisten und sich an komplexe Meeresumgebungen anpassen.

High-End-Konsumgüter und Nischenindustrien

Für Uhren mit Titangehäuse, Brillengestelle, Fahrradrahmen und High-End-Sportgeräte. Die Technologie wird auch in anspruchsvollen Nischenanwendungen wie Militär und Elektronik eingesetzt.