Löten von Titan und Titanlegierungen

Titan-Industrien : Jul. 19, 2025Das Titanlöten ist ein fortschrittliches Verfahren, mit dem leichte, hochabdichtende und korrosionsbeständige Verbindungen erzielt werden können. Es ist weit verbreitet in der Luft- und Raumfahrt, in medizinischen Geräten, Wärmetauschern und Präzisionsinstrumenten. Im Vergleich zum Schweißen weist das Löten eine höhere Flexibilität bei komplexen Strukturen, dünnwandigen Teilen oder unterschiedlichen Materialien auf. Die Eigenschaften von Titan selbst bringen jedoch auch viele prozessuale Herausforderungen mit sich.

Herausforderungen beim Löten von Titan

Titan reagiert extrem empfindlich auf Sauerstoff und Stickstoff und bildet bei steigenden Temperaturen schnell einen dichten Oxidfilm. Dieser Film behindert die Benetzung und den Fluss des Lötmaterials erheblich und beeinträchtigt dadurch die Festigkeit und Abdichtung der Verbindung. Daher muss das Löten von Titan in einer Umgebung mit extrem niedrigem Sauerstoffgehalt durchgeführt werden, die in der Regel einen Vakuumgrad von weniger als 10 μ� Pa erfordert, oder unter Verwendung von hochreinem Argon mit einer Reinheit von mehr als 99,999 % als Schutzatmosphäre.

Neben seiner hohen chemischen Aktivität verfügt Titan über eine geringe Wärmeleitfähigkeit und einen hohen Schmelzpunkt, was eine gleichmäßige Verteilung des Wärmeeintrags erschwert. Beim Löten kann eine lokale Überhitzung leicht zu Kornvergröberung, Gefügeumwandlung und sogar Fugenrissen führen, insbesondere bei α+β Titanlegierungen wie Ti-6Al-4V.

Gängige Lötverfahren

Vakuum-Löten

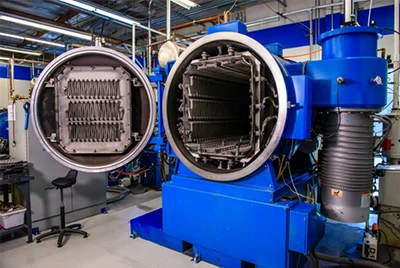

Das Vakuumlöten gilt als das ausgereifteste und zuverlässigste Verfahren für das Löten von Titanlegierungen. Es eignet sich besonders für Komponenten mit komplexen Strukturen, hoher Festigkeit und hohen Dichtungsanforderungen, wie z. B. Wärmetauscher in der Luft- und Raumfahrt, Rohrleitungen für Hydrauliksysteme, Komponenten für die Motorkühlung usw.

Der Prozess wird in der Regel in einem Vakuumofen durchgeführt, und der Vakuumgrad im Ofen muss auf 10 ⁻⁴ Pa oder niedriger geregelt werden, um Sauerstoff und Feuchtigkeit vollständig zu isolieren. Die Löttemperatur wird in der Regel zwischen 880 °C und 950 °C eingestellt und je nach Zusammensetzung des verwendeten Lötmaterials und der Größe der Verbindung optimiert und angepasst. In einer Vakuumumgebung wird der Oxidfilm auf der Titanoberfläche auf natürliche Weise entfernt, und das Lötmaterial kann ohne den Einsatz von Flussmittel eine vollständige Benetzung und Diffusion erreichen.

Der Vorteil des Vakuumlötens besteht darin, dass eine gleichmäßige, einschlussfreie Verbindungsstruktur erzielt werden kann und nach dem Schweißen keine zusätzliche Reinigungsbehandlung der Oberfläche erforderlich ist. Es eignet sich besonders für Produkte mit extrem hohen Anforderungen an Sauberkeit und mechanische Eigenschaften. Die Investition in die Ausrüstung ist jedoch groß, der Heizzyklus ist lang und die Präzision der Prozesssteuerung ist hoch. Es eignet sich eher für die Massenproduktion und die Verarbeitung wichtiger Teile.

Induktionslöten vs. Flammenlöten

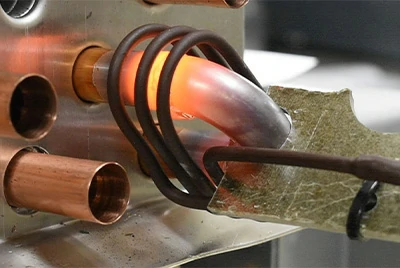

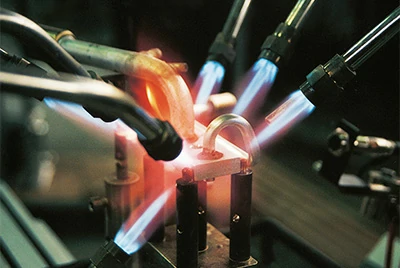

Induktionslöten und Flammlöten sind zwei gängige kostengünstige Lösungen zum Verbinden von Titan, wenn keine Vakuumöfen verfügbar sind oder wenn nur kleine Chargen von Teilen verarbeitet werden. Diese Prozesse beruhen auf lokalisierter Erwärmung und der Verwendung spezieller Flussmittel, um die Oxidationsbarriere auf der Titanoberfläche zu durchbrechen.

TiBF-19 ist das gebräuchlichste titanspezifische Flussmittel mit guter chemischer Aktivität und Benetzbarkeit. Es kann mit Lötmaterialien bei 760 °C bis 815 °C arbeiten, so dass Titanmaterialien an der Luft gelötet werden können. Die induktive Erwärmung hat die Vorteile einer hohen Heizeffizienz und einer kleinen Wärmeeinflusszone, während die Flammenheizung einfach manuell zu bedienen ist und eine hohe Flexibilität aufweist.

Da diese Art von Prozess jedoch in einer offenen Umgebung abläuft, kann er den Sauerstoffkontakt in der Luft nicht vollständig blockieren, so dass es leicht ist, Defekte wie Oxidationseinschlüsse und Poren zu erzeugen. Damit eignet es sich eher für nichttragende Bauteile, Instrumentenprototypen oder Versuchsmuster mit geringeren strukturellen Anforderungen, wird aber nicht für den Dauerbetrieb oder tragende Bauteile empfohlen.

Aktives Löten

Wenn die Verbindungsobjekte nichtmetallische Materialien wie Keramik, Glas, Quarz usw. enthalten, ist das herkömmliche Lötverfahren aufgrund unzureichender Benetzbarkeit nicht geeignet. Zu diesem Zeitpunkt ist aktives Löten von Metall (Active Lozing Alloy, als ABA bezeichnet) erforderlich.

Bei der Aktivlöttechnologie werden Lötmaterialien verwendet, die aktive Elemente wie Titan und Zirkonium enthalten, die bei hohen Temperaturen chemisch mit der Keramikoberfläche zu stabilen Verbindungen reagieren und dadurch eine Benetzung und feste Verbindung erreichen. Zu den gängigen Lötmaterialien gehören Ti-Zr-Ni-Cu-Legierungen usw., und der typische Löttemperaturbereich liegt zwischen 850 °C und 930 °C.

Das aktive Löten stellt nach wie vor strenge Anforderungen an die Atmosphäre. Sie wird in der Regel unter dem Schutz von Hochvakuum oder hochreinem Inertgas (z. B. Argon) durchgeführt, um zu verhindern, dass die aktiven Elemente im Lötmaterial mit Sauerstoff reagieren. Gleichzeitig müssen auch Details wie die thermische Spannungsanpassung der Metall-Keramik-Grenzfläche und die Kontrolle der Dicke der Reaktionsschicht streng ausgelegt sein, um die Luftdichtheit und Langzeitstabilität der Verbindung zu gewährleisten.

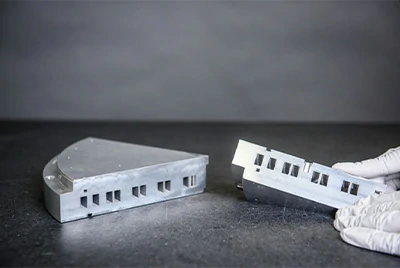

Das aktive Lötverfahren wird häufig in der Kombination von optischen Gerätegehäusen, Infrarotfenstern, Sensorkeramikgehäusen und Titanbasen eingesetzt und ist ein wichtiges technisches Mittel, um Titan-Präzisionsverpackungen zu erreichen.

Klassifizierung von Lötzusätzen

Titanlote lassen sich grob in fünf Kategorien einteilen, je nach den Grundbestandteilen in ihrer chemischen Zusammensetzung: Silberbasis, Titanbasis, Aluminiumbasis, Palladiumbasis und Zirkoniumbasis.

Die folgende Tabelle zeigt gängige Lote und ihre anwendbaren Temperaturbereiche:

| Löten von Zusatzwerkstoffen | Temperaturbereich des Lötens (°C) |

| Silberner Sockel | 720–950 |

| Basis aus Titan | 850–1020 |

| Gestell aus Aluminium | 600–750 |

| Auf Palladiumbasis | 1050–1150 |

| Auf Zirkoniumbasis | 790–950 |

Lot auf Silberbasis

Lot auf Silberbasis hat einen niedrigen Schmelzpunkt, eine gute Fließfähigkeit und eine starke Benetzbarkeit und eignet sich zum Verbinden unterschiedlicher Metalle wie Titan und Kupfer, Messing und Edelstahl. Sein Löttemperaturbereich liegt zwischen 720 °C und 950 °C und es ist ein häufig verwendetes Lötmittel, das für Umgebungen mit geringem Wärmeeintrag geeignet ist.

Diese Art von Lot eignet sich besonders für den schnellen Verbindungsprozess von wärmeempfindlichen Teilen, kleinen Instrumentenkomponenten oder medizinischem Titanzubehör. Es muss mit speziellem Flussmittel, wie z. B. TiBF-19, verwendet werden, um die Benetzungswirkung der Titanoberfläche zu verbessern. Es ist nicht für den Langzeiteinsatz in Umgebungen mit hohen Temperaturen oder stark korrosiven Temperaturen geeignet.

Lötzusatz auf Titanbasis

Hartlote auf Titanbasis sind für Hochleistungsverbindungen zwischen Titanlegierungen oder zwischen Titan und ähnlichen Legierungen mit einem Löttemperaturbereich von 850 °C bis 1020 °C ausgelegt. Typische Legierungssysteme wie Ti-Cu-Ni haben hohe Schmelzpunkte, eine hohe Festigkeit und gute Diffusionsbindungseigenschaften.

Hartlote auf Titanbasis werden häufig in der Luft- und Raumfahrt, in hochfesten Wärmetauschern, hydraulischen Rohrleitungen und anderen Bereichen eingesetzt. Sie sind die bevorzugten Materialien, um sicherzustellen, dass die Festigkeit der Lötnaht nahe an der des Grundmaterials liegt und gegen hohe Temperaturen und Korrosion beständig ist. Sie müssen in der Regel in einer Vakuum- oder hochreinen Argonumgebung eingesetzt werden, benötigen kein Flussmittel und können saubere und hochfeste Verbindungen erzielen.

Lötzusatz auf Aluminiumbasis

Hartlote auf Aluminiumbasis sind Tieftemperaturlote mit einem Löttemperaturbereich von 600 °C bis 750 °C. Sie eignen sich für die Tieftemperaturverbindung von Titan- und Aluminiumlegierungen oder bestimmten Leichtmetallteilen.

Obwohl Aluminium eine schlechte Benetzbarkeit auf der Titanoberfläche aufweist, können Lote auf Aluminiumbasis immer noch als zusätzliche Verbindungsmaterialien für Titanstrukturen in einigen Verbundwerkstoffen oder temporären Verpackungsstrukturen verwendet werden. Zu beachten ist, dass Lote auf Aluminiumbasis leicht mit Titan zu spröden Phasen reagieren und nicht für den Einsatz in belastbaren Bauteilen oder Langzeiteinsatzsituationen empfohlen werden.

Lot auf Palladiumbasis

Lot auf Palladiumbasis hat die höchste Löttemperatur, in der Regel 1050 °C bis 1150 °C. Es hat eine starke Benetzungsfähigkeit und Korrosionsbeständigkeit und eignet sich für Hochtemperaturdichtungen, Hochvakuumsysteme und Edelmetallverbindungen.

Diese Art von Lot wird in Verbindungsumgebungen eingesetzt, die eine extrem hohe Zuverlässigkeit und lange Lebensdauer erfordern, wie z. B. Hochtemperaturkomponenten für die Luft- und Raumfahrt, Kernkraftkomponenten und teure Sensorverpackungen. Da Palladium an sich teuer ist, wird diese Art von Lot in der Regel nur in kritischen Strukturen eingesetzt.

Lötzusatz auf Zirkoniumbasis

Der Löttemperaturbereich von Lötzusatzwerkstoffen auf Zirkoniumbasis beträgt 790 °C bis 950 °C und weist eine gute Anpassungsfähigkeit in der Verbindung zwischen Titan und Edelstahl, Zirkoniumlegierung oder Keramik auf.

Zirkonium und Titan ähneln sich in der Kristallstruktur und dem Wärmeausdehnungskoeffizienten, was das Problem der thermischen Belastung bei der Verbindung unterschiedlicher Metalle wirksam lindern kann. Diese Art von Lötmaterial eignet sich gut für Kernkraftwerke, chemische Rohrleitungssysteme oder stark korrosive Arbeitsbedingungen und hat ein gewisses Entwicklungspotenzial.

Flussmittel für Löten

Bei hohen Temperaturen wird die Oberfläche von Titan leicht oxidiert und es bildet sich schnell ein harter Oxidfilm. Diese Folie ist wie eine Wand, die verhindert, dass das Lot haftet und fließt, wodurch es unmöglich ist, die Metalle fest zu verbinden. Um dieses Problem zu lösen, müssen wir in der Regel während des Lötens Flussmittel hinzufügen. Die Aufgabe des Flussmittels besteht darin, diesen Oxidfilm zu "reinigen", so dass das Lot reibungslos in die Verbindung fließen kann, um die Benetzung und Verbindung abzuschließen.

Flussmittel vom Fluoroborat-Typ

Gegenwärtig ist das in der Industrie am häufigsten verwendete Titanflussmittel das Flussmittel vom Typ Fluorborat. Zum Beispiel ist TiBF-19 ein repräsentatives Produkt in dieser Kategorie. Dieses Flussmittel liegt in der Regel in Form von weißem Pulver vor und enthält Inhaltsstoffe wie Kaliumfluorid und Borat. Bei hohen Temperaturen kann es den Oxidfilm auf der Oberfläche von Titan aktiv zersetzen und gleichzeitig einen Schutzfilm im erhitzten Bereich bilden, um zu verhindern, dass neuer Sauerstoff mit der Titanoberfläche in Kontakt kommt, wodurch das Lötmaterial reibungslos fließt und am Grundmaterial haftet.

Diese Art von Flussmittel wird vor allem in lokalen Erwärmungsprozessen wie dem Flammlöten und Induktionslöten eingesetzt und eignet sich besonders für Kleinteile, Prototypenmuster oder Reparaturen vor Ort. Sein Betriebstemperaturbereich liegt ca. zwischen 750 °C und 900 °C. Es hinterlässt jedoch nach dem Gebrauch Rückstände und muss nach dem Schweißen gründlich mit heißem Wasser oder chemischen Lösungen gereinigt werden, da es sonst die Verbindung korrodiert oder verunreinigt.

Aktives Lötsystem

In einem Vakuumofen oder unter dem Schutz von hochreinem Argon können wir auch die Zugabe von externem Flussmittel vermeiden. Denn einige Lötwerkstoffe selbst enthalten "aktive Elemente" wie Titan oder Zirkonium. Diese Elemente können bei hohen Temperaturen direkt mit der Titanoberfläche reagieren, um den Oxidfilm zu entfernen und dem Lötmaterial zu helfen, das Grundmaterial gut zu benetzen, was das sogenannte "aktive Lötsystem" darstellt.

Diese Methode ist sauberer, hat keine Rückstände und muss nach dem Schweißen nicht gereinigt werden. Es eignet sich besonders für Produkte mit hohen Anforderungen an Sauberkeit und Abdichtung, wie z. B. Wärmetauscher für die Luftfahrt, medizinische Präzisionsgeräte und Titankeramikverpackungen. Obwohl dieses Lötverfahren hohe Anforderungen an die Ausrüstung stellt, ist die Schweißqualität zuverlässiger und für High-End-Industrien geeignet.

Halogen-Flussmittel

In den Anfängen des Titanlötens wurden einige zinkchloridhaltige Flussmittel verwendet. Sie haben eine starke Fähigkeit zum Entfernen von Filmen, bringen aber auch tolle Nebeneffekte mit sich. Diese Art von Flussmittel verbleibt nach dem Schweißen leicht, ist stark korrosiv gegenüber Titan und nicht leicht zu reinigen. Daher ist es in der modernen Industrie grundsätzlich eliminiert worden. Jetzt wird es nur noch gelegentlich in der Laborforschung oder unter besonderen Umständen eingesetzt.

Wie wählt man Titan-Lötflussmittel richtig aus?

Bei der Auslegung des Lötprozesses für Titanlegierungen entscheidet die Wahl des richtigen Flussmittels oft direkt darüber, ob das Schweißen erfolgreich sein kann. Unterschiedliche Prozessumgebungen, Arten von Lötmaterialien und Verbindungsobjekte stellen unterschiedliche Anforderungen an die Art und Leistung des Flussmittels. Im Folgenden finden Sie eine Referenztabelle für die Auswahl des Flussmittels für das Titanlöten.

AnwendungsszenarienEmpfohlener FlussmitteltypAnwendbare Anweisungen

Vakuumlöten + aktives Löten von Zusatzwerkstoffen (z. B. BTi-5)Kein Flussmittel erforderlichDas Lot enthält aktive Elemente, die Grenzfläche reagiert spontan, die Oberfläche ist sauber und keine Rückstände

Flammlöten in luftTiBF-19 Fluoridborat-FlussmittelNotwendigkeit, den Oxidfilm zu entfernen, geeignet für Wartung, kleine Teile, experimenteller Prozess

Induktionslöten (ohne Vakuum)TiBF-19, TiFlux-AWettierbarkeit abhängig vom Flussmittel, achten Sie auf die Reinigung von Rückständen nach dem Löten

Vakuumlöten + Lot auf SilberbasisWenig oder kein FlussmittelBenetzung muss getestet werden, und Oberflächenaufrauhung kann die Abhängigkeit vom Flussmittel verringern

Titan- und Keramik-/GlaslötenKein Flussmittel (aktives Löten) erforderlichVerwenden Sie aktive Metalllötsysteme, wie z. B. Ti-Zr-Ni-Legierungen

Medizin/Luftfahrt und andere Szenarien, die keine Rückstände erfordernKein Flussmittel oder vollständig reinigbares FlussmittelEs wird empfohlen, Vakuumlöten und aktives Lötlot zu verwenden oder den Restreinigungsprozess zu verstärken.

Wichtige Prozessparameter des Titanlötens

Beim Titanlöten ist die Kontrolle des Verbindungsspalts sehr wichtig. Der allgemein empfohlene Überlappungsspaltbereich beträgt 0,025 bis 0,1 mm, wodurch sichergestellt werden kann, dass das Lötmaterial durch Kapillarwirkung reibungslos in die Verbindung eindringen kann, aber die Strömung nicht behindert, weil es zu eng ist, oder Defekte wie Poren und Hohlräume bildet, weil es zu groß ist.

Die Einweichzeit beim Löten sollte nicht außer Acht gelassen werden. Im Allgemeinen sollte es zwischen 5 und 15 Minuten aufbewahrt werden, um sicherzustellen, dass das Lötmaterial vollständig diffundiert und an der Verbindung benetzt wird, während gleichzeitig verhindert wird, dass das Grundmaterial aufgrund der langfristig hohen Temperaturen, die die mechanischen Eigenschaften beeinträchtigen, an Größe zunimmt.

Die Heizrate sollte innerhalb von 10°C pro Minute geregelt werden. Die Titanlegierung hat eine geringe Wärmeleitfähigkeit. Steigt die Temperatur zu schnell an, kann die Wärme nicht gleichmäßig diffundieren, was leicht zu thermischen Spannungen im Schweißbereich führen kann und sogar zu Verwerfungen, Rissen oder strukturellen Veränderungen führen kann.

Auch eine Schutzatmosphäre ist unabdingbar. Es gibt zwei häufig verwendete Methoden. Eine ist eine Hochvakuumumgebung, normalerweise muss der Vakuumgrad unter 10 ⁻⁴ Pa liegen; Die andere besteht darin, einen ultrahochreinen Argonschutz zu verwenden, die Reinheit muss 99,999% erreichen. Beide Verfahren können die Oxidationsreaktion von Titan beim Erhitzen effektiv verhindern.

Häufige Defekte beim Löten

Eines der häufigsten Probleme beim Titanlöten sind Oxideinschlüsse. Dies wird in der Regel durch eine verminderte Flussaktivität oder ein minderwertiges Vakuum verursacht. Wenn das Lötmaterial schlecht benetzbar ist, können schwarze Oxideinschlüsse in der Schweißnaht auftreten, die die Festigkeit der Verbindung beeinträchtigen.

Ein weiteres häufiges Problem ist, dass das Lot die Verbindung nicht glatt ausfüllt. Dieses Phänomen der unzureichenden Kapillarwirkung ist oft darauf zurückzuführen, dass der Fugenspalt zu groß gestaltet ist oder sich Öl, Oxidzunder usw. auf der Oberfläche befindet, die nicht gereinigt wurde und den Lotfluss behindert.

Beim Umgang mit unterschiedlichen metallischen Verbindungen sollte ein besonderes Augenmerk auf die Bildung spröder intermetallischer Verbindungen gelegt werden. So kann beispielsweise zwischen Titan und Eisen durch übermäßige Diffusion leicht eine spröde Ti-Fe-Phase entstehen, und bei der Verbindung von Titan und Aluminium bei hohen Temperaturen besteht zudem die Gefahr einer spröden Ti-Al-Phase. Eine vernünftige Kontrolle der Isolationszeit und -temperatur ist der Schlüssel zur Vermeidung dieses Problems.

Methoden der Qualitätsprüfung und -kontrolle

Nach dem Löten ist eine Qualitätsprüfung erforderlich, um eine zuverlässige Leistung der Verbindung zu gewährleisten. Zerstörungsfreie Prüfverfahren wie Röntgen-, Ultraschall- oder Farbeindringverfahren können eingesetzt werden, um Defekte wie Poren, Risse, Einschlüsse etc. schnell zu identifizieren, ohne das Produkt zu zerstören.

Wenn es notwendig ist, die Festigkeit der Verbindung zu bestätigen, führen die Ingenieure auch zerstörende Tests durch. Scherfestigkeits- und Schälfestigkeitsprüfungen können die Festigkeit der Verbindung widerspiegeln, während die metallographische mikroskopische Analyse die Organisationsstruktur der Lötnaht beobachten kann, um festzustellen, ob die Benetzung ausreichend ist, ob es sich um eine Sprödphase oder eine Diskontinuität handelt.

Typische Industrieanwendungen des Titanlötens

Im Bereich der Luftfahrt sind Titan-Leichtbau-Wärmetauscher eine der wichtigen Anwendungen der Löttechnik. Solche Produkte sind in der Regel komplex aufgebaut und bestehen aus mehreren Kanälen. Durch das Vakuumlöten kann sichergestellt werden, dass jeder Kanal fest verbunden und leckagefrei ist, wodurch die doppelten Anforderungen an hohe Festigkeit und geringes Gewicht erfüllt werden.

Jetzt Kontakt aufnehmen

In Medizinprodukten ist die Biokompatibilität von Titan weit verbreitet. So wird beispielsweise eine Titanlegierung der Güteklasse 5 zur Herstellung von Endoskopgehäusen und deren Verbindungsteilen verwendet. Mit der Löttechnologie kann eine Verbindungsmethode mit präziser Struktur, schönen Schweißnähten und ohne Auswirkungen auf die Lebensdauer des Geräts erreicht werden.

Jetzt Kontakt aufnehmenTitan wird aufgrund seiner einzigartigen Farbe und leichten Textur bei der Herstellung und Reparatur von Schmuck immer beliebter. Durch das Induktionslöten kann eine nahtlose Verbindung von Präzisionsteilen erreicht werden, während die Oberflächenstruktur des Metalls erhalten bleibt und das Erscheinungsbild des Endprodukts verbessert wird.

Jetzt Kontakt aufnehmen

Titanlötprodukte, die Chalco liefern kann

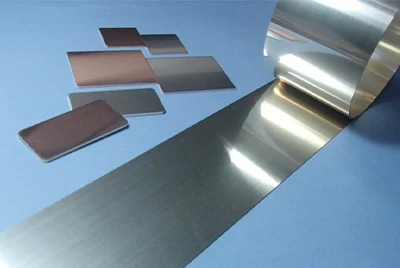

Die gelötete Verbundplatte aus Titanstahl ist ein bimetallisches Material, das industrielles Reintitan durch ein Lötverfahren fest mit Kohlenstoffstahl oder Edelstahl verbindet. Es kombiniert die Korrosionsbeständigkeit von Titan mit der mechanischen Festigkeit von Stahl und wird häufig in der Auskleidungsstruktur von Chemikalienbehältern, Druckbehältern und Wärmetauschern verwendet.

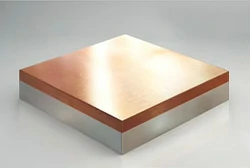

Die Titan-Kupfer-Lötverbundplatte besteht aus einer Schicht Titan und einer Schicht aus Kupfer, die durch Hochtemperaturlöten diffundiert und verbunden werden. Es hat sowohl die Korrosionsbeständigkeit von Titan als auch die hohe Leitfähigkeit von Kupfer. Es wird häufig in leitfähigen Teilen in der Galvanik-, Elektrolyse- und Chloralkaliindustrie verwendet, wie z. B. Kathodenplatten, leitende Schienen, Elektrodenträgerplatten usw. Es ist eine ideale Lösung, um Titangewebeschweißkomponenten zu ersetzen.

Titan-Aluminium-gelötete Verbundplatten verbinden Titanschichten effektiv mit Aluminiumsubstraten durch einen präzise kontrollierten Lötprozess, wodurch ein leichter, korrosionsbeständiger Verbundwerkstoff mit hervorragender Wärmeleitfähigkeit entsteht. Dieses Produkt eignet sich für Kühlkörper in der Luft- und Raumfahrt, Batterie-Wärmemanagement-Panels, Wärmetauscher für neue Energien und andere Gelegenheiten mit hohen Anforderungen an Gewicht und Wärmeableitungseffizienz.

Titan-Nickel-gelötetes Rohr ist ein Rohr mit Verbundstruktur, das durch Löten aus reinem Titan und Nickel oder einer Nickellegierung hergestellt wird. Es hat sowohl die Inertheit von Titan als auch die Antioxidationseigenschaft von Nickel und eignet sich besonders für den Einsatz in Hochtemperaturen, starker Korrosion oder speziellen elektrochemischen Umgebungen wie Kondensatoren, Verdampfern und elektrolytischen Rohrleitungen, um die Lebensdauer von Rohrleitungen und die elektrochemische Stabilität zu verbessern.

Die gelötete Übergangsverbindung aus Titan und Edelstahl ist ein struktureller Verbinder, der entwickelt wurde, um das Problem des direkten Schweißens zwischen Titan und Stahl zu lösen. Es wird in der Regel verwendet, um Titan, Edelstahl und Zwischenmetalle (wie Kupfer und Niob) durch Löten fest zu verbinden, und wird in Reaktoren, Wärmetauschern, Rohrleitungssystemen und anderen unterschiedlichen Metallübergangsteilen verwendet, um eine zuverlässige Verbindung und eine langfristige Betriebsleistung zu erzielen.

Als professioneller Lieferant von Titanwerkstoffen bietet Chalco nicht nur eine Vielzahl hochwertiger gelöteter Verbundplatten, Rohre und unterschiedlicher Metallverbindungen wie Titanstahl, Titankupfer und Titanaluminium an, sondern erfüllt auch die vielfältigen Bedürfnisse verschiedener Kunden in Bezug auf Materialspezifikationen, Strukturformen und Verbindungsfestigkeit.

Chalco verfügt auch über ausgereifte Lötverarbeitungs- und technische Servicekapazitäten. Wir können unseren Kunden eine Vielzahl von Prozessoptionen wie Vakuumlöten, Induktionslöten, Aktivlöten usw. anbieten und die Anpassung von Kleinserien, die Entwicklung unterschiedlicher Metallübergangsteile, die Montage komplexer Strukturteile und andere technische Lösungen unterstützen.

Ganz gleich, ob Sie standardisierte Lötrohstoffe benötigen oder nach hochluftdichten, hochfesten, massenproduzierbaren Titan-Strukturprodukten suchen, Chalco bietet Ihnen Unterstützung aus einer Hand für den gesamten Prozess, von der Rohstoffauswahl über das Prozessdesign bis hin zur Produktlieferung.