Wie schneidet man Titan?

Titan-Industrien : Jul. 2, 2025Titan wird aufgrund seines hervorragenden Festigkeits-Gewichts-Verhältnisses, seiner Korrosionsbeständigkeit und seiner hohen Haltbarkeit häufig in der Luft- und Raumfahrt-, Medizin-, Automobil- und Chemieindustrie eingesetzt. Titan gilt aber auch als eines der am schwierigsten zu bearbeitenden Metalle.

Vom Werkzeugverschleiß bis zum Wärmemanagement stellt das Schneiden von Titan sehr hohe Anforderungen an Anlagen und Prozesse.

Herausforderungen beim Schneiden von Titanlegierungen

- Die physikalischen und chemischen Eigenschaften von Titan bestimmen seine hohe Bearbeitungsschwierigkeit. Zu den häufigsten Herausforderungen gehören:

- Während des Schneidens konzentriert sich die Hitze an der Schneide, was leicht zu Materialverformungen oder Verbrennungen führt und gleichzeitig den Werkzeugverschleiß beschleunigt.

- An Werkzeuge und Geräte werden höhere Anforderungen gestellt, da gewöhnliche Werkzeuge leicht stumpf werden oder sogar brechen.

- Während des Schneidens neigt Titan dazu, mit Sauerstoff oder Stickstoff in der Luft zu reagieren, was sich auf die Oberflächenqualität und die spätere Schweißleistung auswirkt.

- Wird unsachgemäß geschnitten, erhöht sich die Härte im Schnittbereich, was die Nachbearbeitung erschwert.

Gängige Methoden zum Schneiden von Titan

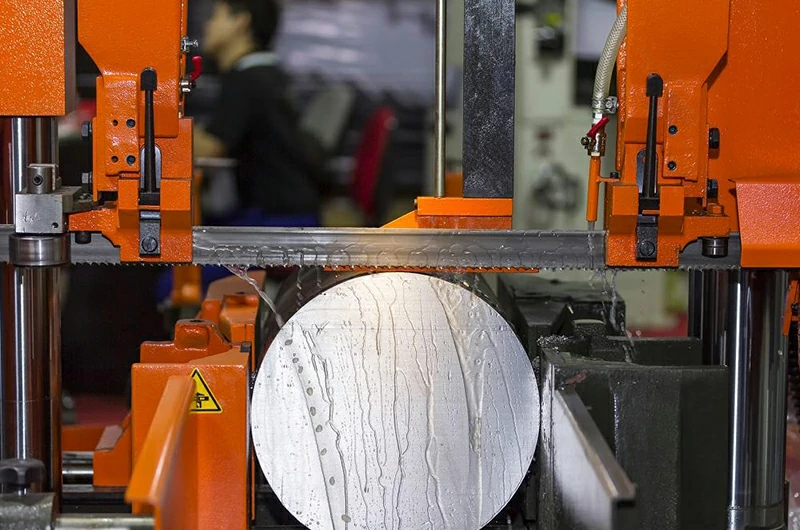

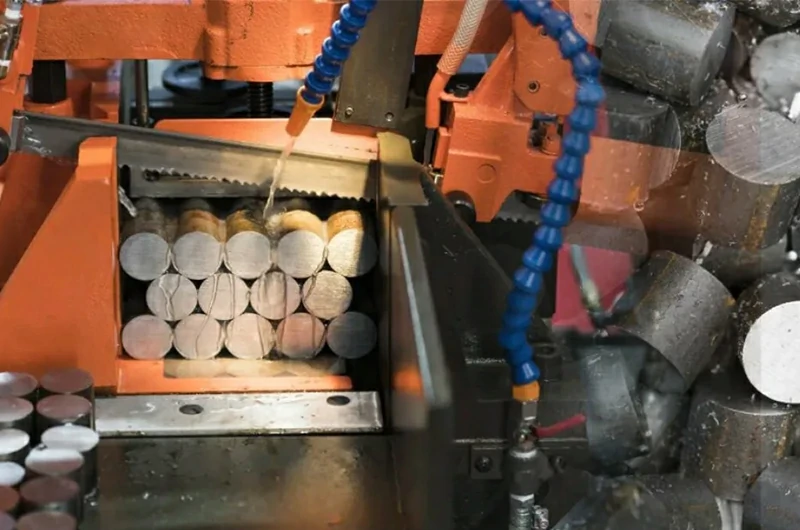

Schneiden von Bandsägen

Das Schneiden von Bandsägen ist die gebräuchlichste traditionelle mechanische Schnittmethode. Es schneidet Titan physikalisch mit einem Zahnsägeblatt und eignet sich für große Formate, Vorsegmentierungen oder Schruppmaterialien.

Das Schneiden von Bandsägen hat die Vorteile niedriger Kosten und großer Vielseitigkeit. Es eignet sich für die Schruppbearbeitung und das Vorschneiden. Mit minimalem Materialverlust und einfacher Bedienung eignet es sich für den Erstschnitt mit geringen Präzisionsanforderungen.

Die Nachteile liegen jedoch auch auf der Hand, darunter eine langsamere Schnittgeschwindigkeit, raue Schnittkanten und eine geringere Genauigkeit (Toleranz ca. ±0,5 mm). In der Regel ist eine nachträgliche CNC- oder Fräsbearbeitung erforderlich, um die Präzision zu verbessern.

Es eignet sich für die Vorbearbeitung von Titanstäben, Schmiedeteilen und dicken Blechen (über 20 mm). Zu den gängigen Anwendungen gehören die Schruppbearbeitung von Titanbarren, das Schneiden von Werkstücken und das erste Schneiden in der Werkstatt.

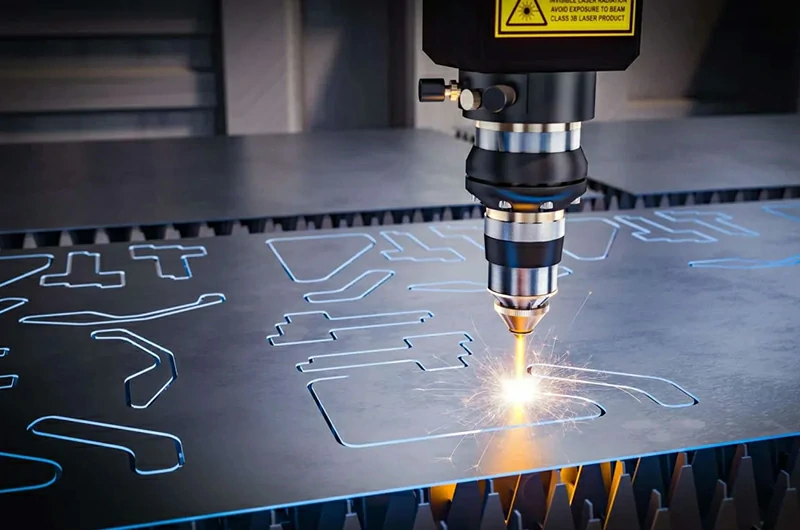

Laserschneiden

Beim Laserschneiden wird ein hochenergetischer Laserstrahl verwendet, der auf die Titanoberfläche fokussiert ist und ein lokales Schmelzen und Verdampfen verursacht. In Kombination mit Hochdruck-Hilfsgas erreicht es ein hochpräzises Schneiden, das für dünne Platten und komplexe Formen geeignet ist.

Zu den Vorteilen des Laserschneidens gehören hohe Präzision (typischerweise ±0,05 mm), saubere Schnittkanten und schmale Schnittfugen (weniger als 0,2 mm). Es ist ideal für die hocheffiziente, großvolumige Bearbeitung komplexer Strukturen.

Es eignet sich besonders für dünnwandige Titanprodukte in den Bereichen Luft- und Raumfahrt, Medizin und Unterhaltungselektronik.

Die Wärmeeinflusszone kann jedoch nicht ignoriert werden, da sie die Kantenleistung vor dem Schweißen beeinträchtigen kann. Es ist auch nicht zum Schneiden von dicken Blechen (über 6 mm) geeignet und hat einen hohen Anschaffungsaufwand.

Das Laserschneiden eignet sich für dünne Titanplatten (≤6 mm) und kleine Teile mit komplexen Formen. Zu den gängigen Anwendungen gehören medizinische Implantatschalen, dünnwandige Halterungen und Teileschablonen für die Luft- und Raumfahrt, die eine hohe Präzision erfordern.

Wasserstrahlschneiden

Beim Wasserstrahlschneiden wird ein Ultrahochdruck-Wasserstrahl verwendet, der mit Granatschleifmittel gemischt ist, um das Kaltschneiden durchzuführen, wodurch keine Wärmeeinflusszone entsteht. Es eignet sich für die Verarbeitung von Titanlegierungen mit strengen Anforderungen an Oberflächen- und Materialeigenschaften.

Das Wasserstrahlschneiden hat keine Wärmeeinflusszone (WEZ) und kann Titan bis zu einer Dicke von 100 mm schneiden. Es ist ideal für Anwendungen, bei denen Oxidation, Verformung oder Spannungskonzentration nicht zulässig sind.

Die Schnittgenauigkeit ist stabil (±0,1 mm und kann bei hervorragender Ausrüstung ±0,05 mm) erreichen und die Materialeigenschaften nahezu nicht verändern.

Die Schnittgeschwindigkeit ist jedoch relativ langsam, die Betriebskosten sind hoch (aufgrund des Schleifmittelverbrauchs) und die Schnittkanten müssen in der Regel geschliffen oder anfasen werden.

Es eignet sich für mittelgroße bis dicke Titanplatten (≥6 mm), Verbundwerkstoffe und unregelmäßige Formen. Es wird häufig in der Luft- und Raumfahrt für dicke Blechstrukturen, Platten für medizinische Geräte und Titanplatten für Wärmetauscher verwendet.

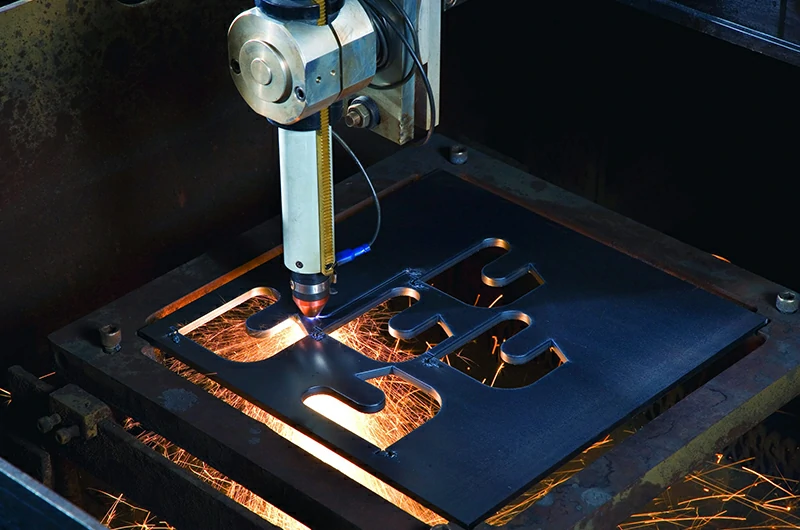

Plasmaschneiden

Beim Plasmaschneiden wird ein ionisierter Hochtemperaturlichtbogen verwendet, um Metall sofort zu schmelzen und wegzublasen. Es handelt sich um ein thermisches Hochgeschwindigkeitsschneidverfahren, das für das schnelle Schneiden von Titanplatten in Industriequalität geeignet ist.

Das Plasmaschneiden ist schnell und preisgünstig. Es ist eines der gebräuchlichsten effizienten Schneidverfahren für das industrielle Serienschneiden, das sich besonders für große Titanplatten mit geringen Präzisionsanforderungen eignet.

Die Nachteile liegen jedoch auf der Hand: geringe Schnittgenauigkeit (±0,5 mm), raue Schnittkanten und stark wärmeeinwirkende Zonen. Kanten weisen oft Verfärbungen, Schlacken- und Oxidschichten auf, was sie für nachträgliches Schweißen oder Präzisionsmontage ungeeignet macht.

Es eignet sich für mitteldicke bis dicke Titanplatten und Strukturplatten (≥6 mm), die üblicherweise zum Schneiden von technischen Stützplatten, Schalen für chemische Geräte und Titanplatten in Industriequalität verwendet werden.

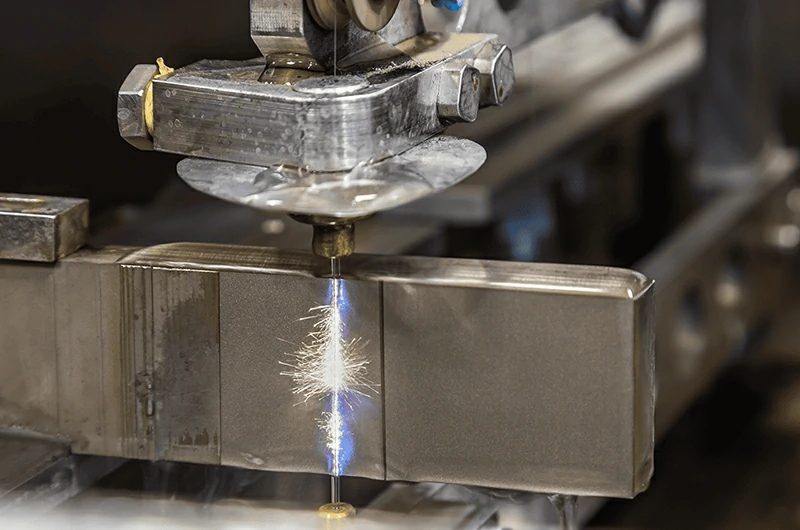

Schneiden von Funkenerosion von Drähten

Beim Drahtschneiden wird ein feiner Metalldraht verwendet, um elektrische Funken zu erzeugen, die das Material in Titanteilen erodieren, wodurch eine extrem präzise, berührungslose Bearbeitung erreicht wird. Es eignet sich besonders für hohe Härten und komplexe Strukturen.

Das Drahtschneiden hat eine sehr hohe Präzision (typischerweise ±0,01 mm und kann unter Präzisionsbedingungen ±0,005 mm erreichen). Sie kann Konturen, feine Löcher oder scharfe Winkel in Titanlegierungen bearbeiten, die mit mechanischen Verfahren nur schwer zu erreichen sind.

Das Verfahren erzeugt keine mechanischen Spannungen und eine Verformung ist unwahrscheinlich. Die Bearbeitungsgeschwindigkeit ist jedoch langsam und nur für leitfähige Materialien geeignet. Der Betrieb der Ausrüstung und die Arbeitskosten sind hoch, so dass sie für großvolumige gewöhnliche Schneidanforderungen ungeeignet sind.

Es eignet sich für kleine Präzisionsteile aus Titan, Formen und komplexe Konturteile. Zu den typischen Anwendungen gehören Präzisionskomponenten medizinischer Implantate, hochpräzise Schlitzstrukturen in der Luft- und Raumfahrt und die Bearbeitung kleiner komplexer Konturen.

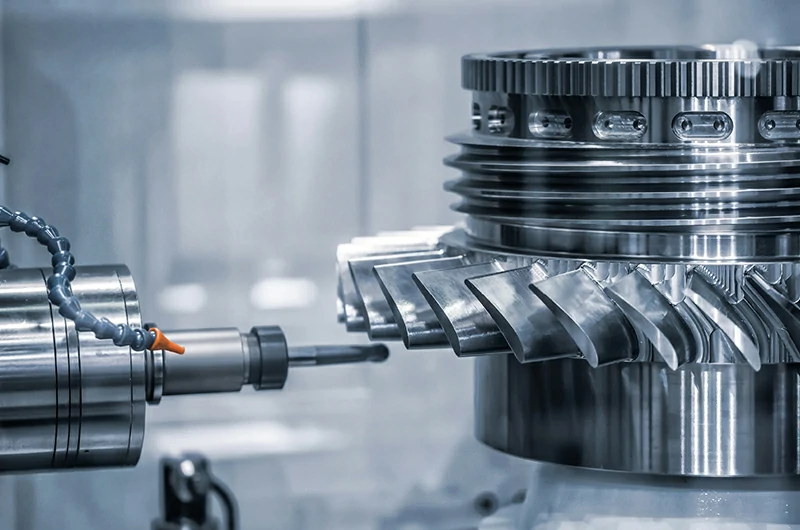

CNC-Bearbeitung

CNC ist ein computergesteuertes Schneidverfahren, das in der Lage ist, komplexe Formen zu fräsen, zu bohren, zu stoßen und zu bearbeiten. Es eignet sich besonders für dreidimensionale Strukturen und mehrdimensionale Präzisionsteile.

Die CNC-Bearbeitung bietet eine hervorragende Präzision (in der Regel ±0,01 mm, wobei die fünfachsige Ausrüstung ±0,005 mm) erreicht. Es ist flexibel in der Formgebung, eignet sich für mehrdimensionale Oberflächen, komplexe Geometrien und strukturell optimierte Bauteile.

Es unterstützt das einmalige Formen von Gewinden, Löchern, Fasen und mehr. Aufgrund der hohen Härte und der schlechten Wärmeleitfähigkeit von Titan verschleißen Werkzeuge jedoch schnell. Es werden spezielle beschichtete Werkzeuge benötigt, und sowohl die Ausrüstungs- als auch die Arbeitskosten sind relativ hoch.

Es eignet sich für verschiedene kundenspezifische Titanteile, Präzisionsstrukturen und dünnwandige Sonderformteile. Zu den typischen Anwendungen gehören Triebwerkskomponenten für die Luft- und Raumfahrt, Auspuffrohrbögen und hochpräzise Titanhalterungen.

Manuelles Schneiden

Das manuelle Schneiden ist die grundlegendste Methode zur Verarbeitung von Titan. Traditionell werden handgeführte Werkzeuge wie Bügelsägen, Scheren, Winkelschleifer oder Schleifscheiben verwendet. Es ist nicht auf große Geräte angewiesen, einfach zu bedienen und wird häufig in kleinen Projekten, Wartungsstätten oder in der frühen Prototypenproduktion eingesetzt.

Die größten Vorteile des manuellen Schneidens sind hohe Flexibilität, niedrige Kosten und tragbare Geräte. Es eignet sich für Baustellen, die Herstellung von Labormustern, Heimwerkerprojekte und andere nicht-industrielle Szenarien.

Für einzelne oder kleine Mengen Titan, die keine hohe Präzision erfordern, ist dies eine schnelle und praktische Methode. Dem manuellen Schneiden mangelt es jedoch oft an Konsistenz und Genauigkeit. Typische Toleranzen können ±1 mm oder mehr erreichen. Die Kanten sind rau und können Hitzeverfärbungen aufweisen. Es kann die Anforderungen an die Serienproduktion oder strenge Größenkontrollen nicht erfüllen.

Es eignet sich für Titanrohre, kleine Titanplatten und Bauteilanpassungen am Einbauort. Typische Anwendungen sind die Installation von Rohrleitungen auf Baustellen, Anpassungen während des Baus, das temporäre Schneiden und Trimmen sowie die Titanverarbeitung in Heimwerkerprojekten.

Tipps zum erfolgreichen Schneiden von Titanlegierungen

Eine niedrige Schnittgeschwindigkeit kann den Wärmeeintrag minimieren, die Möglichkeit einer Materialverformung verringern und die mechanischen Eigenschaften des Materials erhalten.

Es sollte ein hoher Vorschub angewendet werden. Ein hoher Vorschub minimiert die Zeit, die das Werkzeug auf dem Material verbleibt, was die Bearbeitungseffizienz maximiert und den Werkzeugverschleiß reduziert.

Verwenden Sie viel Kühlschmierstoff. Eine geeignete Kühlschmierstoffzufuhr hilft bei der Schmierung und Kühlung, verlängert die Standzeit des Werkzeugs und minimiert die Überhitzung.

Verwenden und ersetzen Sie scharfe Werkzeuge nach Bedarf. Der rechtzeitige Austausch sorgt für eine gleichbleibende Bearbeitungsqualität, während scharfe Werkzeuge einen präzisen Schnitt gewährleisten und übermäßige Reibung eliminieren.

Vermeiden Sie Beschädigungen durch den Kontakt zwischen Werkzeug und Werkstück. Der kontinuierliche Vorschub verhindert einen Wärmestau, bewahrt die Integrität des Werkzeugs und vermeidet Schäden am Werkstück.

Wie wählt man die richtige Titan-Schneidmethode aus?

Bei der Wahl des richtigen Titanschneidverfahrens müssen die Materialstärke, das Produktionsvolumen und die Präzisionsanforderungen berücksichtigt werden. Im Folgenden finden Sie empfohlene Lösungen für mehrere typische Anwendungsszenarien:

Dünne Platte vs. dicke Platte

Für Titanplatten mit einer Dicke von 6 Millimetern oder weniger empfiehlt sich das Faserlaserschneiden oder CNC-Präzisionsfräsen. Das Laserschneiden bietet saubere Kanten, minimale Verformung und hohe Geschwindigkeit. Die Schnittgenauigkeit wird in der Regel innerhalb von ±0,05 mm geregelt. Es wird häufig für dünnwandige Teile wie Schalen, Halterungen und medizinische Titanbleche verwendet.

Wenn die Titandicke 6 Millimeter überschreitet, empfiehlt sich das Wasserstrahlschneiden oder das Schneiden mit Bandsägen. Das Wasserstrahlschneiden ist ein Kaltschneidverfahren, bei dem es nicht zu einer Überhitzung oder Verformung des Materials kommt. Es eignet sich für wärmeempfindliche Titanstrukturen oder solche, die keine Wärmeeinflusszonen benötigen. Das Schneiden von Bandsägen eignet sich eher für die grobe Bearbeitung, wie z. B. das Erstschneiden und das Schneiden von Barren oder großen Blechen.

Schneiden von Titanstäben

Titanstäbe haben eine hohe Festigkeit und eine gute Zähigkeit. Während der Verarbeitung erzeugen sie eine große Menge an Wärme und verursachen einen erheblichen Werkzeugverschleiß. Zu den gängigen Schneidmethoden gehören das Schneiden von Stahlsägen, Schleifscheibensägen, Bandsägen und Plasmaschneiden. Unter diesen sind das Schneiden von Bandsägen und Schleifscheiben die am weitesten verbreiteten, die zum Schneiden von Titanstäben in verschiedenen Größen und Chargen geeignet sind.

Um Gefügeveränderungen durch hohe Temperaturen während des Schneidens zu vermeiden, ist es wichtig, die Wärmeentwicklung durch Kühl- oder Schmiermittel zu minimieren und die Schnitttemperatur zu kontrollieren. Eine Schneidstrategie mit niedriger Geschwindigkeit und leichtem Druck wird empfohlen, um die strukturelle Stabilität der Titanstäbe zu erhalten. Dies gewährleistet eine gute Geradheit und Ebenheit der Abmessungen nach dem Schneiden und erleichtert die anschließende Präzisionsbearbeitung oder das Schweißen.

Schneiden von Titanrohren

Als hohle zylindrische Struktur werden Titanrohre häufig in Flüssigkeits- und Gasfördersystemen verwendet, so dass die Anforderungen an Ebenheit, Vertikalität und Verformungsfreiheit des Schnitts sehr hoch sind. Zu den gängigen Methoden zum Schneiden von Titanrohren gehören das Abrasivschneiden, das Schneiden von Bandsägen und der Einsatz spezieller Rohrschneidemaschinen. Die Auswahl der Ausrüstung sollte auf dem Durchmesser, der Wandstärke, der Menge und den Präzisionsanforderungen des Rohrs basieren, um dem geeigneten Schneidprozess zu entsprechen.

Im realen Betrieb sollten geeignete Schmierstoffe verwendet werden, um die Schnittreibung zu verringern und Materialverformungen oder Klingenrisse durch Überhitzung zu verhindern. Gleichzeitig sollte ein stabiler und gleichmäßiger Schnittdruck ausgeübt werden, um einen sofortigen Aufprall zu vermeiden. Dadurch wird sichergestellt, dass die Schnittfläche frei von Graten und Kollaps ist, was es dem Titanrohr ermöglicht, beim anschließenden Schweißen oder Andocken einen festen Sitz und eine strukturelle Abdichtung zu erreichen.

Kleinserie vs. Massenproduktion

Wenn Sie eine kleine Menge verarbeiten müssen oder Produktprototypen erstellen, wird die CNC-Bearbeitung oder Funkenerosion (EDM) empfohlen. Beide Verfahren eignen sich sehr gut für die präzise Bearbeitung komplexer Formen in kleinen Losgrößen. Insbesondere EDM, das eine Schnittgenauigkeit von bis zu ±0,005 mm erreichen kann, wird häufig in der Medizin, in der Formensprache und in der Luft- und Raumfahrt eingesetzt.

Für die Massenproduktion bietet das Laserschneiden eine bessere Effizienz und Kostenvorteile. Er unterstützt die automatisierte Steuerung und die hohe Schnittgeschwindigkeit und eignet sich daher für die Bearbeitung von sich wiederholenden Werkstücken. Wenn keine hohe Präzision erforderlich ist und nur ein schnelles Stanzen erforderlich ist, kann die Bandsäge oder das Plasmaschneiden gewählt werden, um die Kosten zu senken.

Hohe Präzision vs. Standardpräzision

Wenn ein Projekt eine extrem hohe Maßgenauigkeit erfordert (z. B. innerhalb von ±0,01 mm), empfiehlt sich das Erodieren von Draht oder die fünfachsige CNC-Bearbeitung. Diese Verfahren erreichen eine sehr hohe Präzision und vermeiden Werkstückverformungen durch Schnittkräfte oder thermische Einwirkungen. Sie werden häufig bei der Herstellung von Titanteilen mit hoher Wertschöpfung eingesetzt, wie z. B. Rahmenkomponenten für die Luft- und Raumfahrt oder medizinische Implantate.

Wenn Ihr Werkstück nur für die allgemeine Montage oder Positionierung bestimmt ist und die Anforderungen an die Maßgenauigkeit bei etwa ±0,1 mm liegen, kann zwischen Laserschneiden, Wasserstrahlschneiden oder Bandsägeschneiden gewählt werden. Das Laserschneiden eignet sich für dünne fertige Platten, der Wasserstrahl ist ideal für das hitzefreie Schneiden dicker Bleche und die Bandsäge eignet sich besser für den Grobschnitt in den frühen Phasen der Materialvorbereitung.

Die Fähigkeiten und Dienstleistungen von Chalko zum Schneiden von Titan

Das Schneiden von Titanwerkstoffen erfordert nicht nur das Verständnis der physikalischen Eigenschaften des Materials selbst, sondern auch das Vertrauen in fortschrittliche Geräte, eine präzise Prozesssteuerung und umfangreiche Verarbeitungserfahrung. Chalco konzentriert sich auf Tiefenbearbeitungsdienstleistungen für Titan- und Titanlegierungsprodukte und bietet maßgeschneiderte Schneidlösungen für verschiedene Formen (Titanstäbe, Titanplatten, Titanrohre) und unterschiedliche Anwendungen.

Ganz gleich, ob Sie hochpräzise komplexe Strukturteile oder großflächige Industriematerialien benötigen, wir bieten umfassende Dienstleistungen, einschließlich schneller Reaktion, präziser Verarbeitung und zuverlässiger Lieferung, um die strengen Qualitäts- und Lieferanforderungen der Titanverarbeitung in der Luft- und Raumfahrt, Medizin, Automobilindustrie, Chemie und anderen Industrien zu erfüllen.

Fortschrittliche Titan-Schneidausrüstung

Chalco ist mit mehreren professionellen Titanbearbeitungsgeräten ausgestattet, die Hochleistungs-Faserlaserschneidmaschinen, hochpräzise Wasserstrahlsysteme, CNC-Bearbeitungszentren, EDM-Drahtschneiden und Bandsägesysteme in Industriequalität umfassen. Wir wählen flexibel die am besten geeigneten Prozesskombinationen basierend auf Materialtypen (Titanstäben, Platten, Rohren), Größen und Schneidanforderungen aus, um eine ausgewogene Effizienz und Präzision zu gewährleisten.

Kundenspezifische Schneiddienstleistungen werden unterstützt

Wir bieten personalisierte Anpassungen an, wie z. B. die Bearbeitung nach Zeichnung, das Schneiden auf bestimmte Längen und das Konturschneiden von Sonderformen. Kunden können Zeichnungen in CAD, PDF, STEP und anderen Formaten bereitstellen. Basierend auf Materialeigenschaften und strukturellen Anforderungen entwerfen wir Prozesse und konfigurieren Parameter, um sicherzustellen, dass die Schnittergebnisse genau den Projektanforderungen entsprechen. Ob es sich um einen einmaligen Kleinserienauftrag oder eine kontinuierliche Großserienproduktion handelt, wir haben die Flexibilität, Ihre Anforderungen zu erfüllen.

Hochpräzise Dimensionskontrolle

Chalco bietet eine Maßkontrolle von ±0,01 mm für CNC- und EDM-Prozesse. Beim Standard-Laserschneiden wird eine Genauigkeit von ±0,05 mm erreicht, während beim Wasserstrahlschneiden eine Genauigkeit von etwa ±0,1 mm erreicht wird. Für kritische Anwendungen wie medizinische Geräte, Luft- und Raumfahrtstrukturen oder Ausrichtungskomponenten bieten wir vollständige Maßprüfungen und Werksprüfberichte. Auf Anfrage sind auch Materialzertifikate nach EN 10204 3.1 erhältlich.

Oberflächenbehandlung und Nachbearbeitung

Zusätzlich zu den grundlegenden Schneiddienstleistungen bietet Chalco sekundäre Bearbeitungsoptionen wie Entgraten, Anfasen, Schleifen, Sandstrahlen, elektrolytisches Polieren und Eloxieren an, um die Kantenqualität und Oberflächenreinheit zu verbessern. Wir unterstützen auch schweißfertige Verpackungen (Ultraschallreinigung vor dem Versand), so dass Kunden ohne zusätzliche Vorbereitung direkt mit der Montage oder dem Schweißen fortfahren können – was sowohl Zeit als auch Arbeitskosten spart.