Vollständige Anleitung zum Schweißen von Titanrohren

Titan-Industrien : Oct. 22, 2025Titan und seine Legierungen sind in der Luft- und Raumfahrt, in der Chemie, in der Schifffahrt und in der Medizin von entscheidender Bedeutung, aber ihr Schweißprozess ist nach wie vor eine große Herausforderung. Dieser Leitfaden befasst sich mit den wichtigsten Herausforderungen beim Schweißen von Titanrohren und bietet einen vollständigen Arbeitsablauf von der Vorbereitung bis zur Prüfung, um Ihnen zu helfen, einwandfreie Ergebnisse zu erzielen.

Herausforderungen beim Schweißen von Titanrohren

- Porositätsfehler: Wasserstoff hat eine sehr geringe Löslichkeit in Titan bei niedrigen Temperaturen. Beim Abkühlen fällt es als Titanhydrid aus und dehnt sich aus, wodurch Poren in der Schweißnaht entstehen, die die Dauerfestigkeit deutlich verringern.

- Verzögerte Kaltrissbildung: Nach dem Schweißen können Stunden oder sogar länger nach dem Schweißen Risse auftreten, meist in der Wärmeeinflusszone, die durch Wasserstoffdiffusion, TiH₂-Ausscheidung und Eigenspannungen verursacht werden.

- Oxidation und Verfärbung bei hohen Temperaturen: Bei Schweißtemperaturen über 500–700 °C nimmt Titan leicht Sauerstoff und Stickstoff auf, was zu Verfärbungen der Schweißnähte (Silber, Gold, Blau, Grau) und einer verminderten Duktilität und Zähigkeit führt.

- Wärmeeintrag und Verformungsregelung: Dünnwandige Titanrohre können sich durch übermäßige Hitze verziehen oder durchbrennen, während dickwandige Rohre Wärme speichern und große Eigenspannungen entwickeln können.

- Komplexität des Rückseitenschutzes: Die Schweißwurzel ist bei erhöhten Temperaturen sehr reaktiv. Eine unzureichende Argonspülung im Rohr führt zu einer Wurzeloxidation, die die Abdichtung und Festigkeit beeinträchtigt.

- Strenge Anforderungen an die Sauberkeit: Grundmetalle, Nuten, Zusatzdraht und Einbauten müssen frei von Öl, Oxidablagerungen und Staub sein, da selbst geringe Verschmutzungen bei hohen Temperaturen zu spröden Einschlüssen führen können.

Analyse gängiger Defektmechanismen

Porosität

Der Hauptschuldige für die Porosität von Titanschweißnähten ist Wasserstoff. Ursachen sind unter anderem Restfeuchte oder Öl auf Materialoberflächen und sogar verunreinigtes Schutzgas. Wasserstoff löst sich im Hochtemperatur-Schmelzbad; Wenn die Schweißnaht abkühlt, nimmt ihre Löslichkeit stark ab. Der übersättigte Wasserstoff kann nicht rechtzeitig entweichen und wird im Metall eingeschlossen, wodurch Poren entstehen.

Verzögerte Rissbildung

Noch heimtückischer als die Porosität ist die verzögerte Rissbildung. Stunden – oder sogar länger – nach dem Schweißen diffundieren Wasserstoffatome aus der Schweißnaht in die Wärmeeinflusszone, in der sich die Spannungen konzentrieren. Dort fallen sie als Titanhydride aus und verursachen so eine volumetrische Ausdehnung und hohe innere Spannungen, die ohne äußere Belastung zu spontanen Rissen führen können.

Gängige Schweißverfahren für Titanrohre

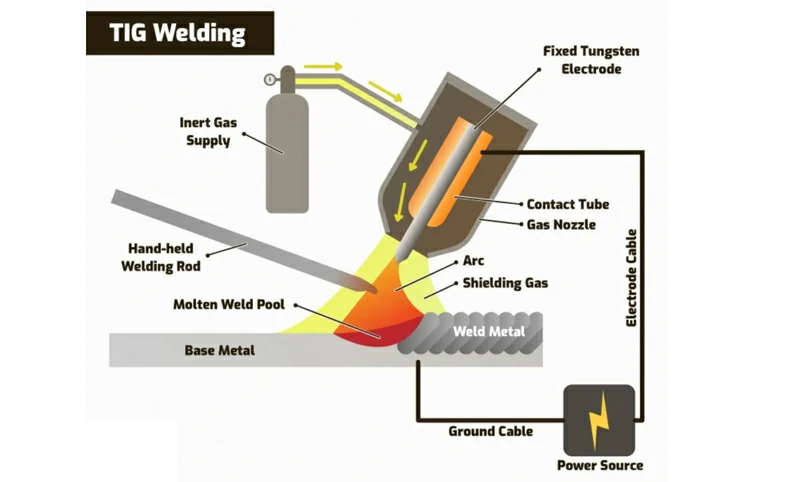

- WIG-Schweißen (Wolfram-Inertgas-Schweißen): Die gebräuchlichste Methode ist die Verwendung einer hochreinen Argonabschirmung. Es erzeugt hochwertige Schweißnähte und ist ideal für dünnwandige Titanrohre, die Präzision und Sauberkeit erfordern.

- PAW-Schweißen (Plasma-Lichtbogenschweißen): Bietet eine hohe Energiedichte, eine höhere Schweißgeschwindigkeit und eine gute Eindringkontrolle, geeignet für Anwendungen, die Effizienz und Stabilität erfordern.

- MIG-Schweißen (Metall-Inertgas-Schweißen): Geeignet für dickere Profile und Massenproduktion. Es ermöglicht das Hochgeschwindigkeitsschweißen, erfordert aber eine strengere Schutzgaskontrolle und ist schwieriger zu handhaben.

- Elektronenstrahlschweißen (EBW): Zeichnet sich durch eine sehr hohe Energiedichte, eine hohe Schweißgeschwindigkeit und eine kleine Wärmeeinflusszone aus. Wird häufig in der Luft- und Raumfahrt und in anderen Bereichen verwendet, die extreme Präzision und Festigkeit erfordern.

- Laserschweißen: Ermöglicht Automatisierung, präzise Prozesssteuerung, attraktives Erscheinungsbild der Schweißnaht und hohe Geschwindigkeit. Ideal für komplexe Formen oder hochpräzise Titanrohre.

- Hüllschweißen (Auftragsschweißen): Dabei werden Titanpulver oder andere Metalle auf die Rohroberfläche gesprüht und geschmolzen, um sie mit dem Grundmaterial zu verschmelzen. Wird hauptsächlich für die örtliche Verstärkung oder Reparatur verwendet.

Vergleich von Schweißverfahren für Titanrohre

| Art des Prozesses | Qualität der Schweißnaht | Geschwindigkeit & Effizienz | Geeignete Dicke | Typische Anwendungen |

|---|---|---|---|---|

| WIG-Schweißen | ⭐⭐⭐⭐⭐ Hochpräzise, saubere Schweißnähte | Langsam | Dünn bis mittelwandig | Chemische Rohrleitungen, medizinische Geräte, Vakuumsysteme |

| PAW-Schweißen | ⭐⭐⭐⭐ Stabile Eindringtiefe | Mäßig bis schnell | Dünne bis mitteldicke Wand | Automatisierte Produktion, Wärmetauscherrohre |

| MIG-Schweißen | ⭐⭐⭐ Qualität hängt von der Abschirmung ab | Schnell | Mitteldicke Wand | Massenproduktion, industrielle Rohrleitungen |

| Elektronenstrahlschweißen (EBW) | ⭐⭐⭐⭐⭐ Extrem präzise, sehr geringe Fehlerrate | Sehr schnell | Dünnwandig bis dickwandig | Triebwerke für die Luft- und Raumfahrt, Präzisionskomponenten |

| Laserschweißen | ⭐⭐⭐⭐ Attraktive Schweißnähte, hohe Regelbarkeit | Sehr schnell | Dünnwandige, komplexe Formen | Automobilteile, medizinische Implantate |

| Plattierungsschweißen (Beschichtung) | ⭐⭐⭐ Hauptsächlich zur Verstärkung oder Reparatur | Langsam | Lokalisierte Gebiete | Reparatur von Rohrleitungen, verschleiß- oder korrosionsbeständige Overlays |

Vorbereitung vor dem Schweißen von Titanrohren

Reinigung vor der Schweißnaht (unedles Metall, Zusatzdraht, Umgebung)

Absolute Sauberkeit ist unerlässlich. Das Grundmaterial, der Zusatzdraht und die Schweißumgebung müssen frei von Öl, Staub, Schneidflüssigkeiten oder menschlichem Fett sein...

Oxidentfernung (um Einschlüsse zu verhindern)

Die Oxidschicht auf Titan hat einen höheren Schmelzpunkt als das Grundmetall...

Gelenkanpassung (Ausrichtung beibehalten, Lücken vermeiden)

Die gemeinsame Montage muss hochpräzise sein...

Vorbereitung der Abschirmung (hochreines Argon, Schleppschirm, Spülung)

Titan absorbiert bei hohen Temperaturen leicht Sauerstoff und Stickstoff...

Einrichtung der Gasversorgung (Kunststoffschläuche, Durchflussregelung)

Das Schutzgas sollte durch saubere, nicht poröse Kunststoffschläuche zugeführt werden...

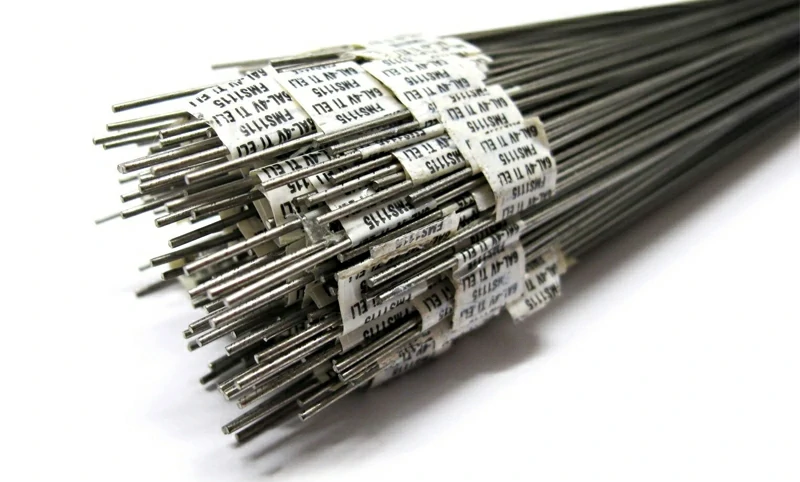

Auswahl des Zusatzwerkstoffs (passend zum unedlen Metall)

Für Titanrohre mit einer Wandstärke von mehr als 0,010 Zoll ist Zusatzwerkstoff erforderlich. Seine chemische Zusammensetzung und seine mechanischen Eigenschaften sollten eng mit dem Grundmetall übereinstimmen, um die Festigkeit der Verbindung und die Korrosionsbeständigkeit zu gewährleisten. In einigen Fällen wird ein Füllstoff mit einer etwas geringeren Streckgrenze als das Grundmetall gewählt, um die Duktilität zu verbessern, jedoch nur nach strenger Validierung.

Hier ist eine saubere englische Überschrift für Ihren Abschnitt:

| Basismaterial | Empfohlener Zusatzdraht |

|---|---|

| Grad 1 (CP-1, kommerziell rein) | AWS A5.16 ERTi-2 |

| Klasse 2 (CP-2) | AWS A5.16 ERTi-2 |

| Klasse 5 (Ti-6Al-4V) | AWS A5.16 ERTi-5 |

| Klasse 9 (Ti-3Al-2,5 V) | AWS A5.16 ERTi-3 / AWS A5.16 ERTi-9 |

| Güteklasse 23 (Ti-6Al-4V ELI, extra niedriges Interstitiell) | AWS A5.16 ERTi-23 |

Schweißvorgang und Schlüsselparameter

Initiierung und Start des Lichtbogens

Beim WIG-Schweißen von Titanrohren sollte eine berührungslose Hochfrequenz-Lichtbogenzündung verwendet werden, um Wolframverunreinigungen und Einschlüsse in der Startzone zu vermeiden. Argongas muss vor dem Aufprall vorgeströmt werden, um sicherzustellen, dass der Schweißbereich vollständig durch Inertgas geschützt ist.

Steuerung des Wärmeeintrags und der Fahrgeschwindigkeit

Der Wärmeeintrag sollte in einem vernünftigen Bereich gehalten werden, um eine vollständige Durchdringung ohne übermäßige Hitze zu gewährleisten, die zu Durchbrennen oder Versprödung führen kann. Die Verfahrgeschwindigkeit muss konstant und gleichmäßig bleiben – zu langsam kann zu Oxidation führen, während eine zu hohe Geschwindigkeit zu mangelnder Verschmelzung führen kann.

Schubschweißen und Tauchvorschubtechnik

Das Druckschweißverfahren wird empfohlen, um das Schutzgas vollständig über dem Schmelzbad zu halten. Verwenden Sie eine intermittierende "Tauchvorschub"-Technik, bei der der Zusatzdraht während der Bewegung in kurzen Abständen hinzugefügt wird, um ein längeres Eintauchen des Drahtes in das Schweißbad zu vermeiden, das zu Verunreinigungen führen könnte.

Verweilzeit des geschmolzenen Pools und Freisetzung von Blasen

Es sollte eine etwas längere Verweilzeit eingehalten werden, damit Wasserstoffblasen entweichen können und die Porosität verringert wird. Eine übermäßige Verweildauer kann jedoch den Pool überhitzen und die Gasaufnahme erhöhen.

Abschirmung und Nachströmung

Halten Sie nach dem Schweißen den Argon-Nachfluss ≥20–25 Sekunden lang aufrecht, um die Schweißnaht zu schützen, bis sie unter 400 °C abkühlt. Die Rückspülung ist ebenso wichtig – stellen Sie sicher, dass mindestens 10 vollständige Spülungen durchgeführt werden, bevor Sie auf den Lichtbogen treffen, um eine Wurzeloxidation zu verhindern.

Nachbehandlung und Qualitätsprüfung

Post-Flow-Gasmanagement

Nach dem Schweißen sollte die Argon-Nachströmung 20 bis 25 Sekunden lang aufrechterhalten werden, bis die Schweißnaht auf etwa 400 °C (800 °F) abgekühlt ist, woraufhin Titan nicht mehr mit Sauerstoff reagiert. Einige Spezifikationen erfordern einen kontinuierlichen Schutz bis unter 150 °C (500 °F); Die genaue Zeit sollte den Prozessanforderungen entsprechen.

Beizen, Spülen und Trocknen

Leichter Oxidkalk kann nach dem Schweißen auf der Oberfläche verbleiben. Es sollte durch Beizen mit einer Flusssäure + Salpetersäurelösung entfernt, dann gründlich mit reinem Wasser gespült und vollständig getrocknet werden, um Reste von Korrosionsmitteln zu vermeiden.

Bewertung von Schweißfarbe und -qualität

Ein bemerkenswerter Vorteil von Titanlegierungen besteht darin, dass die Schweißfarbe nach dem Schweißen direkt die Wirksamkeit der Abschirmung widerspiegelt. Die Schweißnahtfarbe gibt nicht nur an, ob der Gasschutz ausreichend war, sondern auch die Dicke des Oxidfilms und ist damit ein wichtiges Kriterium für die Beurteilung der Schweißqualität.

| Farbe der Schweißnaht | Qualitative Schlussfolgerung | Notizen |

|---|---|---|

| Helles Silber | Annehmbar | Saubere Oberfläche, keine Oxidation, guter Schutz |

| Silber | Annehmbar | Schutzgas voll wirksam, Schweißnahtqualität qualifiziert |

| Leichtes Stroh | Annehmbar | Leichte Oxidation, noch im zulässigen Bereich |

| Dunkles Stroh | Annehmbar | Leichte Oxidation, akzeptabel |

| Bronze | Annehmbar | Dünne Oxidschicht, beeinträchtigt die Schweißleistung nicht |

| Braun | Annehmbar | Schutz grundsätzlich wirksam, dennoch qualifiziert |

| Lila | Nicht akzeptabel | Weist auf eine unzureichende Abschirmung hin, Verfärbungen müssen entfernt und Schweißnähte repariert werden |

| Dunkelblau | Nicht akzeptabel | Schutz fehlgeschlagen, starke Oxidation vorhanden |

| Hellblau | Nicht akzeptabel | Schwere Oxidation, Schweißnaht nicht qualifiziert |

| Grün | Nicht akzeptabel | Deutliche Oxidation, mechanische Eigenschaften reduziert |

| Grau | Nicht akzeptabel | Starke Hochtemperaturoxidation, Schweißnaht verschrottet |

| Weiß | Nicht akzeptabel | Oberfläche stark verschmutzt oder oxidiert, Schweißnaht verschrottet |

Zusätzliche Hinweise

- Alle Verfärbungen müssen entfernt werden , bevor mit dem Schweißen fortgefahren wird.

- Der Entfernungsbereich sollte die Schweißnaht abdecken und bis zu 0,03 Zoll (≈0,76 mm) in die Wärmeeinflusszone (WEZ) reichen.

- Violette, blaue und grüne Verfärbungen führen zu einer Ablehnung der Schweißnaht, wenn zusätzliche Schweißarbeiten erforderlich sind.

- Blaue und grüne Verfärbungen können bei abgeschlossenen Schweißnähten akzeptabel sein, müssen aber vor der Weiterverarbeitung entfernt werden.

Zerstörungsfreie Prüfung (PT/RT/UT)

Für eine umfassende Beurteilung der Schweißnahtqualität sind neben der visuellen Farbbeurteilung auch zerstörungsfreie Prüfungen und Laborinspektionen erforderlich:

- PT (Eindringprüfung): Erkennt Mikrorisse und Porosität an der Oberfläche.

- Härteprüfung: Bewertet, ob der Schweißbereich durch Oxidation oder Wasserstoffversprödung ausgehärtet ist.

- RT (Durchstrahlungsprüfung) und UT (Ultraschallprüfung): Identifizieren Sie interne Fehler.

- Zerstörende Prüfung: Wird unter kritischen Bedingungen verwendet, um die Festigkeit und Zähigkeit der Schweißnaht zu überprüfen.

Druck- und Dichtheitsprüfung

Bei druckgelagerten Titanrohren sollten nach dem Schweißen hydrostatische oder pneumatische Tests durchgeführt werden, um die Dichtheit der Schweißnaht zu überprüfen. Falls erforderlich, sollte auch eine Helium-Massenspektrometrie-Lecksuche durchgeführt werden, um sicherzustellen, dass keine versteckten Lecks vorhanden sind.

FAQ zum Schweißen von Titanrohren

Was ist die beste Methode zum Schweißen von Titanrohren?

Das Gas-Wolfram-Lichtbogenschweißen (WIG/GTAW) ist weithin als die beste Methode anerkannt und bietet eine unübertroffene Präzision und Sauberkeitskontrolle.

Wie kann die Verfärbung der Titanschweißnaht verhindert werden?

Der Schlüssel ist eine perfekte Schutzgasabschirmung. Stellen Sie eine hohe Argonreinheit sicher und verwenden Sie gleichzeitig eine primäre Abschirmung, eine nachlaufende Abschirmung und eine interne Argonspülung.

Warum tritt Porosität bei Titanschweißnähten auf?

Die Hauptursache ist die Wasserstoffverunreinigung. Das Grundmetall, der Zusatzdraht und die Arbeitsumgebung müssen absolut sauber und trocken sein und es muss hochreines Argongas verwendet werden.

Ist beim Schweißen von Titanrohren ein Vorwärmen erforderlich?

Bei dünnwandigen Rohren unter 3 mm ist ein Vorwärmen in der Regel nicht erforderlich. Bei dickwandigen Rohren hilft ein moderates Vorwärmen, die Schweißbelastung zu reduzieren.

Chalco Titanium Produktangebot

Wir verfügen nicht nur über fundiertes Know-how in der Komplexität des Schweißens von Titanrohren, sondern liefern auch hochwertige titangeschweißte Rohre und nahtlose Rohre, die vollständig den Normen ASTM B338 und ASTM B862 entsprechen.

Wenn Sie bei der Anwendung von Titanrohren oder beim Schweißen vor Herausforderungen stehen oder hochwertige Titanrohrprodukte beschaffen müssen, wenden Sie sich noch heute an unsere technischen Experten, um professionelle Lösungen zu erhalten.