Titan mit Edelstahl schweißen

Titan-Industrien : Oct. 22, 2025In der modernen Industrie bietet das Schweißen von Titan auf Edelstahl sowohl Leistungs- als auch Kostenvorteile. Edelstahl sorgt für Festigkeit und Wirtschaftlichkeit, während Titan zu geringem Gewicht und Korrosionsbeständigkeit beiträgt. Ihre Kombination verlängert nicht nur die Lebensdauer der Ausrüstung, sondern senkt auch die Gesamtkosten, wodurch sie in der Chemie, in der Schifffahrt, in der Luft- und Raumfahrt und in nuklearen Anwendungen weit verbreitet ist

Warum sind Titan und Edelstahl schwer zu schweißen?

Obwohl die Kombination von Titan und Edelstahl klare Vorteile in Bezug auf Leistung und Kosten bietet, gibt es einige Herausforderungen im Schweißprozess.

Schmelzpunkt-Differenz

Titan schmilzt bei etwa 1668 °C, während Edelstahl bei 1400 bis 1450 °C zu schmelzen beginnt. Mit anderen Worten: Beim Schweißen geht Edelstahl zuerst in den geschmolzenen Zustand über, während Titan fest bleibt. Diese ungleichmäßige Erwärmung macht es schwierig, das Schmelzbad zu kontrollieren, was zu hohen Schweißspannungen und einer Neigung zu Rissen führt.

Bildung von spröden Verbindungen

Bei hohen Temperaturen reagiert Titan mit Eisen, Chrom und Nickel in Edelstahl zu spröden intermetallischen Verbindungen wie TiFe und TiFe₂. Diese Verbindungen sind sehr hart, aber extrem spröde, und unter Druck können sie wie Glas reißen, was die Festigkeit und Zähigkeit der Verbindung erheblich verringert.

Sensibilität gegenüber der Umwelt

Titan absorbiert bei hohen Temperaturen leicht Sauerstoff, Stickstoff und Wasserstoff aus der Luft. Ohne ausreichende Abschirmung kann die Schweißnaht Porosität entwickeln oder spröde werden und ihre Zähigkeit verlieren. Aus diesem Grund muss das Titanschweißen unter strengem Argon- oder Vakuumschutz durchgeführt werden.

Unterschiede in der thermischen Ausdehnung und Kontraktion

Titan und Edelstahl dehnen sich beim Erhitzen und Abkühlen unterschiedlich schnell aus und ziehen sich zusammen. Genau wie bei zwei Materialien, die mit unterschiedlichen Geschwindigkeiten abkühlen, entstehen durch die Fehlanpassung Eigenspannungen in der Schweißzone, wodurch das Risiko von Rissen weiter erhöht wird.

Gängige Schweißverfahren für Titan und Edelstahl

Das Schweißen von Titan auf Edelstahl ist nicht unmöglich, aber das herkömmliche Schmelzschweißen scheitert fast immer. Um eine zuverlässige Verbindung zu erhalten, müssen Sie speziell entwickelte Verfahren und Zwischenschichten (Übergangsschichten) verwenden.

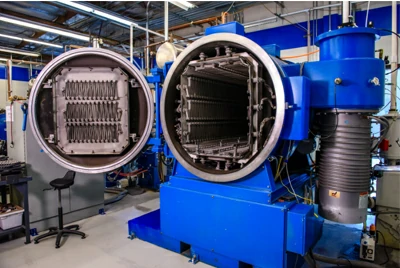

Vakuum-Löten

Das Vakuumlöten wird in einem Hochvakuumofen durchgeführt. Die Kammer wird auf einen Enddruck von mehr als 1,3×10⁻³ Pa gepumpt, wodurch effektiv Luft entfernt wird, so dass Titan bei erhöhten Temperaturen nicht mit Sauerstoff, Stickstoff oder Wasserdampf reagiert. Anstatt das Titan oder die rostfreien Grundmetalle vollständig zu schmelzen, wird ein spezieller Füllstoff (z. B. Ti-Zr-Cu-Ni-Lötlegierungen oder Ag-Cu-basierte Füllstoffe) geschmolzen und diffundiert über die Grenzfläche, um die unterschiedlichen Metalle zu verbinden.

Warum Vakuum wichtig ist

Titan "absorbiert" Gase bei hohen Temperaturen. Ist Sauerstoff oder Feuchtigkeit vorhanden, bildet sich eine spröde Schicht und die Fuge kann verspröden oder reißen. Vakuum minimiert diese Reaktionen und hilft, die native Festigkeit und Zähigkeit von Titan zu erhalten.

Vorteile

Gleichmäßige Erwärmung ohne Verschlechterung der Mikrostruktur des Grundmetalls, minimaler Verzug nach dem Abkühlen, glatte und saubere Nähte, die oft keine Nachbearbeitung erfordern, und hohe Verbindungsfestigkeit, die für die meisten technischen Anforderungen geeignet ist. Der Prozess ist stabil und kontrollierbar, ideal für eine konsistente Serienproduktion.

Begrenzungen

Da die Grundmetalle nicht vollständig schmelzen, liegt die Verbindungsfestigkeit in der Regel unter der Festigkeit des Ausgangsmetalls, was echte Verbindungen mit gleicher Festigkeit erschwert. Vakuumöfen sind teuer, daher sind die Gesamtkosten höher. Am besten geeignet für kleine Teile, dünne Wände und Präzisionsbaugruppen – nicht für große dicke Bleche oder stark belastete Strukturen.

Typische Anwendungen

Kleine Wärmetauscherbaugruppen, Teile für chemische Geräte, medizinische Präzisionsgeräte und Laborgeräte, bei denen Genauigkeit und Korrosionsbeständigkeit entscheidend sind.

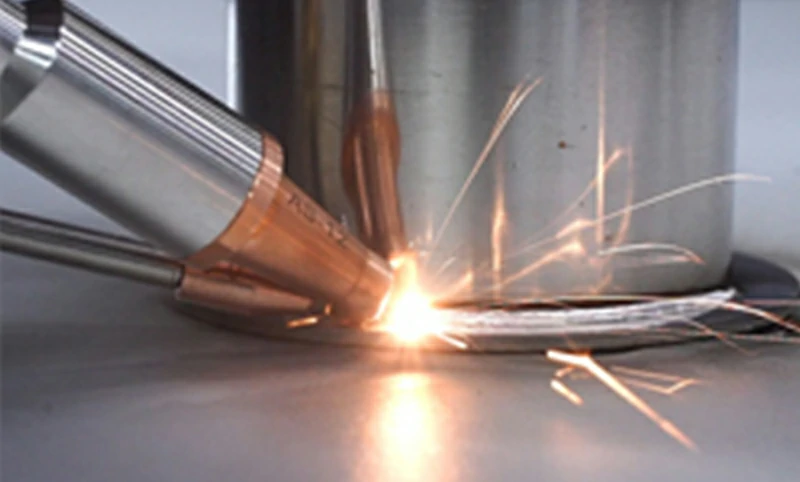

WIG-Löten

Beim WIG-Löten wird ein Gas-Wolfram-Lichtbogen als Wärmequelle verwendet, um nur den Füllstoff zu schmelzen. Die Basismetalle bleiben fest. Der Füllstoff benetzt und diffundiert an der Grenzfläche zwischen Titan und Edelstahl, um eine solide Verbindung herzustellen. Der Prozess wird unter einer hochreinen Argonabschirmung durchgeführt, um die Oxidation oder Nitrierung von heißem Titan zu verhindern.

Vorteile

Geringer Wärmeeintrag, geringe Verzerrung, glattes Aussehen und hervorragende Integrität des Grundmetalls. Die Ausrüstung ist weit verbreitet – Standard-WIG-Maschinen können angepasst werden – und die Methode ist für die Automatisierung kleiner bis mittlerer Produktionen geeignet.

Begrenzungen

Die Festigkeit der Verbindung hängt stark von der Wahl des Füllstoffs und einer strengen Prozesskontrolle ab. Die Stabilität bei hohen Belastungen kann eingeschränkt sein. Es erfordert sehr reines Argon und eine strenge Abschirmung – jeder Ausfall riskiert Porosität oder Versprödung – daher muss die Kompetenz des Bedieners hoch sein.

Typische Anwendungen

Verarbeiten Sie Rohrleitungen, dünnwandige Behälter, kleine Strukturen sowie Feldarbeiten oder Reparaturen – insbesondere, wenn es auf das Aussehen der Naht und die Dimensionsstabilität ankommt.

Laser- / Elektronenstrahlschweißen

Beim Laser- und Elektronenstrahlschweißen (EB) werden Strahlen mit hoher Energiedichte verwendet, um die Grenzfläche zu schmelzen und schnell zu verfestigen. Der Wärmeeintrag ist stark lokalisiert und die Verweilzeit kurz, so dass die Wärmeeinflusszone minimal ist. Um die Bildung spröder Ti-Fe-Intermetalle zu vermeiden, wird üblicherweise eine Übergangsschicht (z. B. Kupfer, Tantal oder Nickel) zwischen Titan und Edelstahl eingefügt.

Vorteile

Konzentrierte Energie und schnelle Abkühlung erzeugen schmale, präzise Schweißnähte mit minimalem Teileverzug – hervorragend geeignet für dünne Wände und Präzisionsverbindungen. Laserschweißnähte sind einfach zu automatisieren; EB-Schweißnähte im Vakuum können eine größere Eindringtiefe erreichen.

Begrenzungen

Enge Prozessfenster und strenge Passformen sind erforderlich. Ohne Übergangsschicht bilden sich leicht spröde Verbindungen. Eine unzureichende Abschirmung beim Laserschweißen führt zu Oxidation; Das EB-Schweißen muss im Vakuum durchgeführt werden und erfordert eine kostspielige Ausrüstung.

Typische Anwendungen

Präzisionsteile für die Luft- und Raumfahrt, High-End-Wärmetauscherverbindungen, elektronische Komponenten und spezielle Forschungsverbindungen, bei denen Schweißnahtgröße, Profil und Mikrostruktur streng kontrolliert werden.

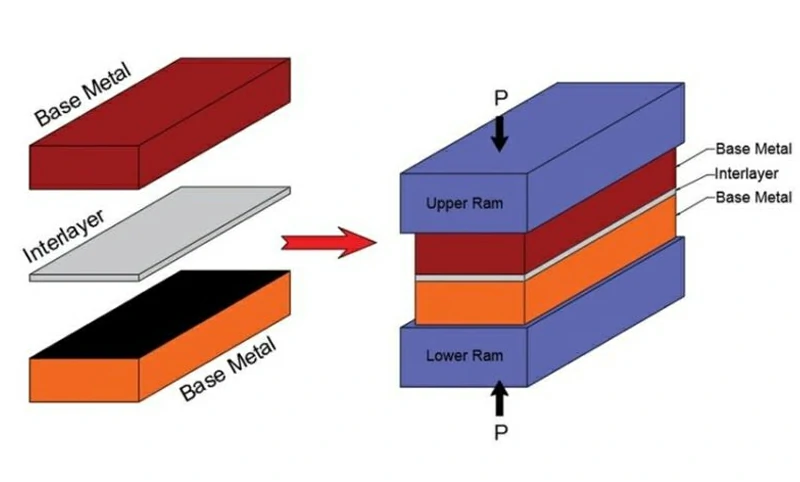

Diffusions-Bonding

Diffusionsschweißen ist ein Festkörperprozess, der unter hohen Temperaturen, Druck und Vakuum für eine verlängerte Haltezeit durchgeführt wird und es den Atomen ermöglicht, zu diffundieren und eine metallurgische Bindung zu bilden, ohne dass die Masse schmilzt. Übergangszwischenschichten wie Nickelfolie, Cu-V-Verbundwerkstoffe oder Schichten auf Silberbasis werden häufig verwendet, um spröde Ti-Fe-Phasen zu unterdrücken.

Vorteile

Dichte, gleichmäßige Verbindungen mit stabilen Eigenschaften und hervorragender Maßhaltigkeit. Mit geeigneten Zwischenschichten werden spröde Phasen effektiv unterdrückt, was die Zähigkeit und Belastbarkeit verbessert. Ideal für kleine Teile, die eine hohe Präzision erfordern.

Begrenzungen

Erfordert teure Vakuumausrüstung und lange Zykluszeiten; Parameter sind sensibel. Nicht geeignet für große, dicke Bleche oder große Baugruppen; am häufigsten in Forschung und Entwicklung sowie in der High-End-Fertigung.

Typische Anwendungen

Luft- und Raumfahrt-, Nuklear- und Präzisionsinstrumentierung – Rohrböden, Übergangsringe, kleine Halterungen und experimentelle Verbindungen aus unterschiedlichen Metallen, bei denen die Grenzflächenmikrostruktur entscheidend ist.

Reibschweißen

Reibschweißen ist ein Festkörperverfahren, bei dem sich ein Teil schnell gegen das andere dreht und durch Reibung Wärme erzeugt, bis die Grenzfläche weich wird. Durch axialen Druck wird dann die Verbindung geschmiedet. Da die Grundmetalle nicht schmelzen, ist die Grenzflächenmikrostruktur stabil. Es wird häufig für Stangen-zu-Stangen- und Rohr-zu-Rohr-Titan-Edelstahl-Verbindungen in elektrochemischen, Luft- und Raumfahrt- und Energieanlagen verwendet.

Vorteile

Schnell, effizient und ohne Schutzgas erforderlich. Als Festkörperprozess minimiert es die spröde intermetallische Bildung; Verbindungen können eine gute Festigkeit und Ermüdungslebensdauer mit wenig Materialabfall erreichen.

Begrenzungen

Die Geometrie ist restriktiv – am besten für achsensymmetrische Stangen und Rohre, nicht für komplexe oder großflächige Nähte. Die Biegeduktilität und Schlagzähigkeit können geringer sein; Oft ist eine Nachbearbeitung erforderlich, um die Abmessungen wiederherzustellen.

Typische Anwendungen

Stromführende Stäbe in elektrolytischen Systemen, Wellen und Stangen in der Luft- und Raumfahrt sowie Rohr-zu-Rohr-Verbindungen in Energieanlagen – gut geeignet für achsensymmetrische Teile mit hohem Volumen.

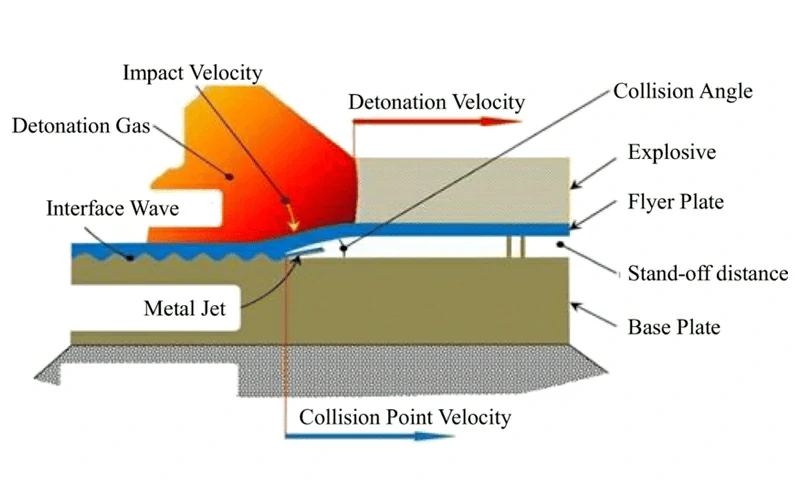

Explosives Schweißen

Explosives Schweißen ist ein Festkörper-Plattierungsverfahren, bei dem eine Platte durch kontrollierte Detonation in eine andere beschleunigt wird, wodurch eine wellenförmige metallurgische Grenzfläche zwischen Titan und Edelstahl entsteht. Die Haftfestigkeit ist hoch und die Zuverlässigkeit ausgezeichnet; Das Verfahren ist Standard für die Herstellung von großflächig plattierten Blechen und Übergangsfugen, die in Druckgeräten und Wärmetauschern verwendet werden.

Vorteile

Geeignet für großflächige Dickblechverkleidungen; Die Festigkeit der Verbindung nähert sich der der Grundmetalle. Der industrielle Reifegrad ist hoch und damit die Mainstream-Lösung für Titan-Stahl-Übergangsverbindungen in Druckbehältern und Wärmetauschern.

Begrenzungen

An der Grenzfläche können sich einige spröde intermetallische Elemente bilden, die die Duktilität und das Hochtemperaturverhalten einschränken können. Der Prozess erfordert spezielle Standorte und Sicherheitsmaßnahmen. Plattierte Bleche werden in der Regel von spezialisierten Lieferanten hergestellt und dann nachgelagert hergestellt.

Typische Anwendungen

Titan-Edelstahl-plattierte Platten, Wärmetauscherrohrböden, mit Titan ausgekleidete Edelstahlschalen und Titan-Stahl-Übergangsverbindungen – eine etablierte, groß angelegte Route für den Einsatz von Titan in der chemischen Verarbeitung, in der Schiffstechnik und in Energieanlagen.

Übergangsschichten und Füllstoffauswahl für das Titan-Edelstahl-Schweißen

Bedeutung von Übergangsschichten und Zusatzwerkstoffen

Beim Schweißen von Titan auf Edelstahl entscheidet oft die Wahl der Übergangsschicht oder des Zusatzwerkstoffs darüber, ob die Verbindung wirklich zuverlässig ist. Kommt Titan in direkten Kontakt und verschmilzt mit Eisen, bilden sich unweigerlich große Mengen spröder intermetallischer Ti-Fe-Verbindungen (wie TiFe und TiFe₂). Obwohl diese Verbindungen hart sind, brechen sie leicht und können unter Druck zum Versagen der Schweißnaht führen.

Um dies zu vermeiden, bringen Ingenieure geeignete Zwischenmaterialien zwischen die beiden Metalle ein. Einerseits blockieren sie die direkte Reaktion zwischen Titan und Eisen; Andererseits tragen sie durch ihr eigenes Schmelzen und Diffusion dazu bei, eine stabile metallurgische Verbindung herzustellen.

Gängige Übergangsschichten und Füllstofftypen

| Art | Anwendbare Schweißverfahren | Charaktereigenschaften | Vorteile | Begrenzungen |

|---|---|---|---|---|

| Auf Nickelbasis (Ni) | Vakuumlöten, Diffusionsschweißen | Füllstoffe wie BNi2, BNi7, die häufig dort verwendet werden, wo eine hohe Festigkeit erforderlich ist | Stabile Grenzfläche, hohe Festigkeit, gute Zähigkeit | Hohe Temperatur, hoher Energieverbrauch, kostspielig |

| Kupferbasis (Cu) | Laserschweißen, Elektronenstrahlschweißen, Diffusionsschweißen | Wird häufig als Kupferfolie oder Cu-V-Verbundschicht verwendet | Verhindert Ti-Fe-Reaktion, kostengünstig | Erfordert einen strengen Prozessablauf, die Dicke muss genau gesteuert werden |

| Silberbasis (Ag) | Vakuumlöten, WIG-Löten | Ag-Cu-Zn- oder Ag-Pd-Füllstoffe | Gute Benetzbarkeit, Tieftemperaturlöten, minimaler Verzug | Eingeschränkte Affinität zu Titan, relativ geringe Festigkeit |

| Tantal / Vanadium (Ta / V) | Laserschweißen, Elektronenstrahlschweißen | Hochwertige Übergangsmetalle | Hervorragende Verträglichkeit mit Titan, Hochtemperatur- und Korrosionsbeständigkeit | Sehr teurer, komplexer Prozess |

| Multielement-Legierungen (Ti–Zr–Cu–Ni) | Vakuumlöten, Diffusionsschweißen | Speziell entwickelte Komposit-Füllstoffe | Ausgewogene Festigkeit, Diffusions- und Korrosionsbeständigkeit | Komplexe Zusammensetzung, hohe Kosten |

So wählen Sie die richtige Füll- oder Übergangsschicht aus

- Für eine hohe Festigkeit und Langzeitstabilität eignen sich Füllstoffe auf Nickelbasis oder Mehrelementlegierungen.

- Für eine hohe Präzision und minimale Verformung werden Füllstoffe auf Silberbasis empfohlen.

- Für großflächige, kostensensible Anwendungen eignen sich kupferbasierte Übergangsschichten.

- Für extrem hohe Temperaturen oder stark korrosive Umgebungen wird Tantal oder Vanadium bevorzugt.

Anwendungsszenarien des Titan-Edelstahl-Schweißens

Die Kombination von Titan und Edelstahl bietet komplementäre Vorteile: Edelstahl ist wirtschaftlich und schweißbar, während Titan leicht und korrosionsbeständig ist. Durch richtiges Schweißen entstehen Strukturen mit hoher Leistung und reduzierten Kosten.

Chemische Industrie

Anträge: Wärmetauscher, Reaktorauskleidungen, korrosionsbeständige Rohrleitungen

Rolle: Verbessern Sie die Korrosionsbeständigkeit, verlängern Sie die Lebensdauer, reduzieren Sie die Wartungshäufigkeit

Jetzt Kontakt aufnehmen

Meerestechnik

Anträge: Schiffspipelines, Pumpengehäuse, Meerwasserentsalzungsanlagen, Tiefseeausrüstung

Rolle: Beständig gegen Chloridkorrosion und Langzeitstabilität in Umgebungen mit hohem Salzgehalt

Jetzt Kontakt aufnehmenLuft- und Raumfahrt

Anträge: Kraftstoffsysteme, Leichtbau-Strukturbauteile, Hochtemperaturbauteile

Rolle: Reduzieren Sie das Gewicht, verbessern Sie die Korrosionsbeständigkeit und kontrollieren Sie die Kosten

Jetzt Kontakt aufnehmen

Kernenergie und Energie

Anträge: Kondensatorrohrböden, Wärmetauscher, kritische Rohrleitungen

Rolle: Halten Sie hohen Temperaturen und Drücken stand, verhindern Sie Korrosionsausfälle, erhöhen Sie die Sicherheit und Zuverlässigkeit

Jetzt Kontakt aufnehmenKosten und Wirtschaftlichkeit

Das Schweißen von Titan an Edelstahl ist kein kostengünstiges Verfahren. Das Vakuumlöten erfordert teure Vakuumöfen, das Explosionsschweißen erfordert spezielle Einrichtungen und Sicherheitsmaßnahmen, und das Laser- oder Elektronenstrahlschweißen erfordert fortschrittliche Geräte und erfahrene Bediener. Aus der Perspektive des gesamten Lebenszyklus bietet diese Art des Schweißens jedoch immer noch einen erheblichen wirtschaftlichen Wert.

Einerseits können Verbundstrukturen die benötigte Menge an reinem Titan bei gleichbleibender Festigkeit und Korrosionsbeständigkeit erheblich reduzieren, wodurch die Rohstoffkosten um 40 bis 60 % gesenkt werden. Auf der anderen Seite bedeutet die längere korrosionsbeständige Lebensdauer weniger Wartung oder Austausch, was die langfristigen Betriebskosten erheblich senkt.

Daher ist die Anfangsinvestition in Branchen wie Chemie, Schifffahrt und Energie zwar relativ hoch, aber die Einsparungen bei der Lebensdauer, der Wartungshäufigkeit und den Ausfallzeiten gleichen die Vorlaufkosten oft aus oder übertreffen sie sogar.

Titanbeschichtete Materialien, die von Chalco Titanium angeboten werden

Als führender Anbieter von Lösungen für Titan und plattierte Metalle liefert Chalco Titanium nicht nur konventionelle Titanplatten, -stangen und -rohre, sondern auch eine breite Palette von titanplattierten Materialien durch fortschrittliche Verfahren wie Sprengschweißen, Diffusionsschweißen und Vakuumlöten.

Titanbeschichteter StahlKombiniert die Korrosionsbeständigkeit von Titan mit der Festigkeit von Stahl und niedrigen Kosten. Wird in Druckbehältern, Wärmetauschern und Reaktorauskleidungen verwendet. Typischerweise durch Sprengschweißen oder Vakuumlöten zu großen plattierten Platten hergestellt.

Titanbeschichtetes KupferVerbindet die hohe Leitfähigkeit von Kupfer mit der Korrosionsbeständigkeit von Titan. Wird in Elektroden und Stromschienen für die Elektrolyse-, Galvanik- und Chloralkaliindustrie eingesetzt. Wird in der Regel durch Sprengschweißen oder Diffusionsschweißen in plattierte Stangen oder Platten hergestellt.

Titanbeschichtetes AluminiumKombiniert die Korrosionsbeständigkeit von Titan mit dem geringen Gewicht und der Wärmeleitfähigkeit von Aluminium. Wird in chemischen Wärmetauschern, Meerwasserentsalzung und Luft- und Raumfahrtkomponenten verwendet. Hergestellt durch Sprengschweißen oder Rollbonden, gefolgt von Löten oder Schutzgasschweißen.

Titanbeschichtetes NickelIntegriert die Hochtemperatur- und Korrosionsbeständigkeit von Nickel mit dem geringen Gewicht von Titan. Wird in Verdampfern, Wärmetauschern und Soleaufbereitungsanlagen eingesetzt. Typischerweise durch Diffusionsschweißen oder Vakuumlöten in Rohrböden oder Komponenten hergestellt.

Wenn Sie Anforderungen an titanbeschichtete Materialien haben, wenden Sie sich bitte an Chalco Titanium. Wir bieten Ihnen professionelle Beratung bei der Materialauswahl und Schweißlösungen.