Titan-Stahl-plattierte Platte

Titan-Industrien : Sep. 24, 2025Titan-Stahl-plattierte Bleche bestehen aus einer Basisschicht aus Kohlenstoffstahl/niedriglegiertem Stahl, die mit Titan oder Titanlegierungen beschichtet und durch Sprengplattierung oder Walzen metallurgisch verbunden ist. Sie kombinieren die Korrosionsbeständigkeit von Titan mit der Festigkeit und Wirtschaftlichkeit von Stahl und sind damit ein ideales Material für Anlagen in Branchen wie der chemischen Verarbeitung, der Entsalzung und der Energiewirtschaft.

- Korrosionsbeständigkeit: Die Titanschicht ist beständig gegen Lochfraß, Spaltkorrosion und Erosion und hat eine Lebensdauer, die die von Edelstahl und Duplexstahl bei weitem übertrifft.

- Kostenkontrolle: Die Stahlbasis sorgt für Festigkeit und Steifigkeit, was zu deutlich niedrigeren Lebenszykluskosten als bei Lösungen aus reinem Titan führt.

- Rückverfolgbarkeit der Qualität: 100 % UT-/Scher-/Biege-/Funkendichtheitsprüfungsprozessaufzeichnungen sind verfügbar, mit Berichten von Drittanbietern.

- Sorgenfreie Lieferung: Technische Überprüfung → Schnelles Angebot → Prototyping → Inspektion durch Dritte → Lieferung an das Werk, standardisierter Prozess.

Chalco Titanium hält sich strikt an die Normen ASTM B898, GB/T 8547, GB/T 8546 und NB/T 47002.3. Sein primäres Verfahren ist das explosive Hüten, ergänzt durch das Walzplattieren/HIP. Vollständige Dokumentation der Qualitätsprüfung und beschleunigte Lieferoptionen werden bereitgestellt, um die Projektabnahme und -umsetzung sicherzustellen.

Spezifikationen von Titanstahl-Verbundplatten

| Basisschicht | Material | Q345R,16MnR,SA516 Gr.70,A516,A515,A266,A572,A709 |

|---|---|---|

| Dicke | 5 – 110 mm | |

| Beschichtung | Material | Gr2,Gr7(Ti+Pd),Gr12(Ti-0,3Mo-0,8Ni) |

| Dicke | 0,5 – 10 mm (konventionell 1 – 3 mm) | |

| Gesamtdicke | 6 – 120 mm, individualisierbar | |

| Maximale Größentoleranz | Breite | ≤ 3000 mm |

| Länge | ≤ 12000 mm | |

| Durchmesser des Rohrbodens | Φ4000 mm | |

| Maximale Größe | Flachheit | 0,5 – 0,8 mm/m |

| Oberflächenrauheit | Poliertes ≤ Ra 1,0 μm; Beizifiziert ≤ Ra 4,5 μm | |

| Dicken-Toleranz | Titanschicht: ±0,2 mm; Gesamtdicke: ±5% | |

| Verbund-Verfahren | In erster Linie explosive Kaschierung, kombiniert mit Wärmebehandlung/Warmwalzen und Nivellieren; Rollenkaschierung oder HIP wird ebenfalls unterstützt. | |

| Verarbeitungsfähigkeit | Die Maschine kann Rohrböden bearbeiten, Stützbohrungen, Oberflächenveredelung, Ebenheit und Genauigkeitskontrolle der Lochposition durchführen. und implementieren Sie die Funkenleckerkennung/Luftdichtheitsleckerkennung auf wichtigen Oberflächen. | |

| Oberflächenbeschaffenheit | Säuregewaschene, polierte und bearbeitete Oberflächen sind erhältlich; Titanoberflächen können mit einer Folie geschützt werden. | |

| Norm | ASTM B898, GB / T 8547, GB / T 8546, NB / T 47002.3 | |

Kontaktieren Sie uns für eine maßgeschneiderte Lösung für Titan-Stahl-Verbundplatten und ein schnelles Angebot. Chalco Titanium kann Ihr Projekt sorgenfreier und zuverlässiger machen.

Titan-Stahl-plattierte Platte Produktkategorien

Titan-Stahl-plattierte Platte

Basis: Druckbehälterstähle wie Q345R, 16MnR, SA516 Gr.70

Gekleidet: Gr1, Gr2, Gr7, Gr12

Dimensionen: Dickenbereich gesamt 6–120 mm; Ti-Schicht 0,5–10 mm (typ. 1–3 mm); Breite ≤ 3000 mm

Anträge: Kolonnen, Lagertanks, Reaktoren, Verdampfer, etc.

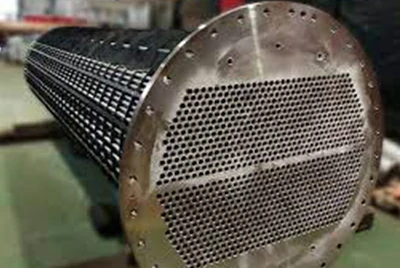

Titanbeschichteter Rohrboden

Sockel: 16MnR, SA516 Gr.70, A516

Gekleidet: Gr2, Gr7, Gr12

Dimensionen: Gesamtdicke 20–150 mm; Ti-Schicht ≥ 1,0 mm; Durchmesser ≤ Φ4000 mm

Präzision bei der Bearbeitung: Bohren/Oberflächenveredelung; Funken- und Luftdichtheitsprüfung

Titan-Stahl plattierter Kopf/Platte

Basis: Q345R, SA516 Gr.70

Gekleidet: Gr2, Gr12

Dimensionen: Gesamtdicke 8–100 mm; Ti-Schicht 1–3 mm; Spulendurchmesser ≤ 4000 mm; Kopfdurchmesser ≤ 6000 mm

Anträge: Druckbehältergehäuse, Endkappen

Um den passenden Titan-Stahl-plattierten Blechtyp auszuwählen, senden Sie uns einfach Ihre Konstruktionsparameter (Grundmaterial, Titanschicht, Dicke und Abmessungen). Chalco Titanium wird Ihnen innerhalb von 48 Stunden ein professionelles Angebot und eine technische Lösung unterbreiten.

Typische Anwendungen von Titan-Stahl-plattierten Blechen

Chemische Industrie / Salz Chemische Industrie / Chlor-Alkali

Der langfristige Betrieb von Geräten mit chlorhaltigen, stark oxidierenden Medien kann leicht zu Rissen und stagnierenden Bereichen an Flansch- und Auskleidungsoberflächen führen, was das Risiko von Lochfraß und Leckagen erhöht.

Titan-Stahl-plattierte Platten bieten ein ausgewogenes Verhältnis zwischen Langlebigkeit und Kosten mit einer Titanschicht, die direkt dem Medium zugewandt ist, und einer Stahlbasis für Drucklagerung und Herstellbarkeit.

Sie werden in Reaktoren, Absorptionstürmen/Destillationstürmen, Tankauskleidungen und Rohrbündelwärmetauschern eingesetzt und gewährleisten einen langfristigen Betrieb durch standardisierte Schweiß- und Lecksuchverfahren.

Gr7/Gr12 wird für Schlüsselbereiche empfohlen, um die Beständigkeit gegen Lochfraß, Korrosion und Rissbildung zu verbessern. UT- und Lecksuchaufzeichnungen sollten im Werk und bei der Lieferung geführt werden.

Basismaterial: SA516 Gr.70 / Q345R / 16MnR

Material der Verkleidung: Gr7 (chloridbeständiger Lochfraß) / Gr12 (Spalt und Erosion) / Gr2 (Allzweck)

Prüfung/Verarbeitung: UT 100% (gemäß vereinbarter Klasse), PT (Titanoberfläche), funken-/luftdichte Dichtheitsprüfung; Abbeizen → Stahl-Grundlastschweißen → Titanschicht GTAW-Versiegelung

Leistungsbeschreibung: ASTM B898 / NB/T 47002.3

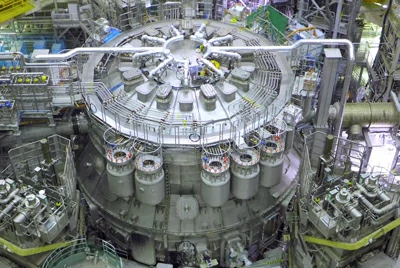

Entsalzung / Offshore

Die Kombination aus hohen Cl⁻-Werten und hohen Durchflussraten im Meerwasser führt zu hohen Kosten für den kontinuierlichen Betrieb der Anlage und Ausfallzeiten.

Rohrböden und Dichtungen sind besonders anfällig für Erosion und Spaltbruch.

Titan-Stahl-plattierte Bleche erreichen eine Balance von "Korrosionsbeständigkeit = reines Titan, Struktur = Stahlbasis" in MED/MSF/RO-Profilen und Meerwasserkühlsystemen.

Gr7/Gr12-Platten werden in Schlüsselbereichen eingesetzt, um die Lochfraß-, Spalt- und Erosionsbeständigkeit zu verbessern und gleichzeitig die Oberflächenrauheit und die Genauigkeit der Leckerkennung zu steuern.

Basismaterial: SA516 Gr.70 / 16MnR

Verkleidetes Material: Gr7 / Gr12 (bevorzugt für hohe Durchflussraten/chlorhaltige Bedingungen)

Inspektion/Verarbeitung: 100% Funkenprüfung/Luftdichtheitsprüfung an Rohrbodenenden; vollständige UT-Abdeckung; Ebenheit und Genauigkeit der Bohrungsposition, die in den Zeichnungen angegeben sind

Leistungsbeschreibung: ASTM B898 / NB/T 47002.3

Strom-/REA-Schornsteinauskleidung

Cold-End-Kondensatsäurekorrosion und thermische Zyklen existieren nebeneinander und erfordern einen langfristigen, stabilen Korrosionsschutz an den Fugen zwischen der Auskleidung und der Platte.

Titan-Stahl-plattierte Bleche werden für Kondensatorplatten, Dampferzeugerkomponenten und REA-Schornsteinauskleidungen verwendet und bieten eine stabile Korrosionsbeständigkeit bei gleichzeitiger Aufrechterhaltung des Drucks und der Plattenformung.

Nach der Umformung werden wiederholte UT- und PT-Tests kritischer Grenzflächen durchgeführt, um Leckagen und Wartungsarbeiten während des Betriebs zu reduzieren.

Basismaterial: SA516 Gr.70 / Q345R

Verkleidetes Material: Gr2 (Allzweck) / Gr12 (stabiler in kondensierenden sauren Umgebungen)

Prüfung/Verarbeitung: Große Platten mit weniger Nähten; UT-Nachprüfung nach der Umformung, PT/Dichtheitsprüfung an Grenzflächen

Leistungsbeschreibung: ASTM B898 / NB/T 47002.3; Schornsteinverkleidungen beziehen sich auf DL/T 1590

Rohrböden für Wärmetauscher

Dicht durchlöcherte Gebiete mit erheblichen Lücken und Stagnation gehören zu den am stärksten ausfallgefährdeten Bereichen.

Titan-Stahl-Verbundrohrböden verlängern die Wartungszyklen erheblich durch präzise Kontrolle der Ebenheit und Genauigkeit der Bohrlochposition, Funken-/Luftdichtheitsprüfung auf der Stirnfläche und Schweißen von Titanschichtdichtungen.

Es wird empfohlen, die Materialabstimmung und den Montageplan mit dem Rohr/der Hülle während der Designphase zu überprüfen.

Basismaterial: 16MnR / SA516 Gr.70

Verkleidetes Material: Gr2 / Gr7 / Gr12 (wählbar je nach Medium und Durchflussmenge)

Inspektion/Verarbeitung: 100% Endflächenfunkenprüfung auf Dichtheit und Luftdichtheit; Genauigkeit der Ebenheit und Position der Bohrung gemäß den Zeichnungen gesteuert; GTAW-Dichtungsschweißen und Rückseitenschutz

Titanstahl-Verbundplatte vs. reine Titanplatte vs. Edelstahlplatte

| Dimensionen | Titan-Stahl-plattiert | Reines Titan | Edelstahl (304/316L) |

|---|---|---|---|

| Korrosionsbeständigkeit | Die Titanschicht kommt direkt mit dem Medium in Kontakt und bietet eine Korrosionsbeständigkeit, die mit reinem Titan vergleichbar ist (stabiler in Meerwasser, chlorhaltigen Medien und starken Oxidationsmitteln). | Stärkste | Anfällig für Lochfraß und Spaltkorrosion in Meerwasser und chlorhaltigen Medien |

| Stärke/Fertigung | Die Stahlbasis bietet Festigkeit und Schweißbarkeit, wodurch sie leicht zu walzen und zu formen ist und in hohem Maße mit den Gerätespezifikationen kompatibel ist. | Geringere Festigkeit, hohe Anforderungen an die Dicke/Unterstützung, enges Fertigungsfenster | Prozessfreundlich |

| Anlagekosten | Deutlich niedriger als reines Titan (in der Regel Einsparung von 30–50 %). | Höchste | Minimaler Anfangsverschleiß |

| Lebensdauer/Ausfallzeiten | Fast reines Titan, weit mehr als Edelstahl; Geringe Ausfallzeiten. | Längste | Kurze Lebensdauer, häufige Wartung |

| Anträge | Geeignet für Meerwasser, chlorhaltige Medien, starke Oxidationsmittel, Wärmetauscherrohrböden und Druckbehälterschalen. | Extrem korrosionsbeständig, extrem kostspielige Ausfallzeiten und budgetfreundlich | Allgemeine Verwendung in nicht chlorhaltigen neutralen Medien, geringes Korrosionsrisiko |

- Budget vs. Lebensdauer: Wenn Sie ein begrenztes Budget haben, aber eine Lebensdauer benötigen, die der von reinem Titan nahe kommt, wählen Sie eine mit Titan-Stahl beschichtete Platte. Wenn Sie ein großzügiges Budget haben und eine extreme Lebensdauer benötigen, wählen Sie reines Titan.

- Medien und Risiko: Für Meerwasser, chlorhaltige, stark oxidierende Medien oder bei unvermeidbaren Rissen wird das mit Titanstahl ummantelte Blech (Gr7/Gr12) bevorzugt. Für niedrig korrosive neutrale Medien ist Edelstahl ausreichend.

- Zeitfenster für die Ausfallzeit: Wenn Sie minimale Ausfallzeiten, aber hohe Kosten wünschen, sind Titanstahl-plattierte Platten oder reines Titan Optionen. Wenn eine regelmäßige Wartung akzeptabel ist, kann Edelstahl immer noch in Betracht gezogen werden.

- Aufbau und Spezifikation: Wenn Sie großflächige Wickel-, Drucklager- oder ASME-Behältersysteme benötigen, ist die mit Titanstahl beschichtete Platte die am besten geeignete Option.

Herstellung & Verarbeitung

Chalco Titanium integriert seinen gesamten Prozess, von "komplexen Verarbeitungsmöglichkeiten → Verarbeitungsmöglichkeiten → Qualität und Lieferung". Wir sind in der Lage, großformatige Platten und Rohrböden herzustellen sowie Schnittstellenkomponenten nach Zeichnungen zu bearbeiten und zu montieren, um ein komplettes Engineering von den Materialien bis zu den Ausrüstungskomponenten zu gewährleisten.

Prozessrouten Explosive Bonding (Hauptstütze): Große Platten werden in einem Arbeitsgang geformt und sorgen für starke metallurgische Bindungen; Die anschließende Wärmebehandlung/Warmwalzen und Glätten kann zur Optimierung der Blechform eingesetzt werden.

Roll-Bonding: Engere Dicken- und Plattenformkontrolle, geeignet für Teile, die empfindlich auf Ebenheit und Toleranzen reagieren.

HIP (Hot Isostatic Pressing): Ein ergänzender Weg für High-End-Anpassungen und spezialisierte Strukturteile (nach Überprüfung implementiert).

Versorgungskapazität Gesamtdicke: ca. 6–120 mm (dickere Dicken auf Anfrage erhältlich) | Titanschicht: 0,5–10+ mm (typischerweise 1–3 mm)

Abmessungen: ≤ 3000 mm (Breite) × ≤ 12000 mm (Länge) | Durchmesser des Rohrbodens ≤ Φ4000 mm

Typische Materialien: Basismaterial: Q345R/16MnR/SA516-70; Verkleidung: Gr2/Gr7/Gr12 (je nach Anwendungsbedingungen ausgewählt)

Verarbeitungsmöglichkeiten Schneiden und Formen: CNC-Plasma-/Wasserstrahlschneiden, Rohrwickeln, Heißpressen/Kaltdrehen von Köpfen, Nivellieren und Formen

Bearbeitung: Bohren von Rohrböden, Senken/Gewindeschneiden und Oberflächenveredelung; Ebenheit und Genauigkeit der Bohrungsposition werden gemäß der Zeichnung gesteuert

Kantenbearbeitung: Delaminations- → Stahlgrundlastschweißen (SMAW/GMAW/SAW) → Titanschicht GTAW Dichtungsschweißen, Rückseitenschutz und Schweißverfahrensanleitung (WPS/PQR) werden bereitgestellt.

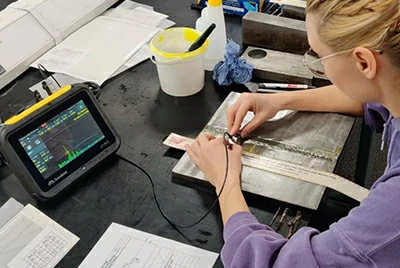

Qualität und Inspektion (Third-Party Witness verfügbar: TÜV/SGS) 100% UT (durchgeführt gemäß der vereinbarten Klasse, Normprüfung auf der Titanoberfläche), PT (Titanoberfläche), Funken-/Luftdichtheitsprüfung (Rohrboden/Stirnfläche)

Erneute Inspektion von Scheren/Biegungen; Projekte, die eine erneute Inspektion der Wärmebehandlung nach dem Schweißen (SPWHT) beinhalten, sind verfügbar.

Abmessungen/Aussehen: Dickentoleranz (Titanschicht ±0,2 mm, Gesamtdicke ±5% oder nach Norm/Vertragsvereinbarung), Blechform/Ebenheit, Oberflächenrauheit (poliert ≤ Ra 1,0 μm, gebeizt ≤ Ra 4,5 μm)

Rückverfolgbarkeit: Materialzertifizierung (Titan/Stahl), Aufzeichnungen über Verbundwerkstoffe und Wärmebehandlungen, ZfP/mechanische Berichte, Kennzeichnung und Codierung

Lieferung und Dokumentation ITP-Vorlagen (Inspection Plan), Packlisten und Schutzverpackungen (Folien-/Öldichtungen für Titanoberflächen, Rostschutz und Verstärkung für Stahloberflächen) werden zur Verfügung gestellt.

Schnelle Angebote und beschleunigte Lieferoptionen sind verfügbar. Wir verfügen über umfangreiche Erfahrung in der Werksbelieferung und Unterstützung bei der konformen Dokumentation für Projekte in Übersee.

Häufig gestellte Fragen

Wie wähle ich die Dicke der Titanschicht?

Die Dicke hängt vom Medium (Chlorgehalt/oxidierende Eigenschaften), der Temperatur und Durchflussmenge, dem Vorhandensein von Rissen/Stagnation, der Lebensdauer und der Lecksuchstrategie ab. Herkömmliche Dicken sind 1,0/2,0/3,0 mm; Für Meerwasser-/chlorhaltige oder stark durchströmte Bereiche werden dickere Dicken oder Gr7/Gr12 bevorzugt. Für risikoreiche Bereiche wie Wärmetauscherrohrböden und Flanschenden wird eine höhere Dicke und eine 100%ige Leckageerkennung empfohlen.

Wie kombiniere ich die Stahlbasis mit der Titanschicht?

Gängige Kombinationen: SA516-70/Q345R/16MnR + Gr2 (universell); für chlorhaltige/rissempfindliche Anwendungen: SA516-70/Q345R + Gr7 (Pd-modifiziert) oder Gr12 (Ti-0,3Mo-0,8Ni). Wählen Sie die richtige Dicke basierend auf dem Medium, der Temperatur und dem Druck sowie der Lebensdauer.

Wie wähle ich zwischen explosiver Ummantelung, rollender Ummantelung und HIP?

Explosive Ummantelung (Mainstream): Große Größe, hohe Wirtschaftlichkeit, mit Wärmebehandlung/Abflachung für eine kontrollierbare Plattenform.

Walzenplattieren: Bevorzugt für Werkstücke mit engeren Blechformen/Toleranzen.

HIP: Zugelassen für Sonderkonstruktionen und High-End-Customizing-Anwendungen nach Evaluierung.

Alle drei Methoden sind metallurgisch und sollten auf der Grundlage der Projektspezifikationen und des Budgets ausgewählt werden.

Was ist die richtige Vorgehensweise beim Kantenschweißen und Versiegeln?

Befolgen Sie das Verfahren "Kantenschälen → tragendes Schweißen auf Stahlbasis (SMAW/GMAW/SAW) → Titanschicht GTAW-Dichtungsschweißen". Es sollte ein Rückenschutz implementiert werden, um das Einatmen von Titan bei hohen Temperaturen zu verhindern. Übergangsfugen können verwendet werden, um unterschiedliche Materialien zu verbinden. Die Funken-/Luftdichtheitsprüfung ist an den Endflächen des Wärmetauschers obligatorisch.

Wie sollten Prüfungen und Normen im Vertrag festgehalten werden?

Es wird empfohlen, ASTM B898 / NB/T 47002.3 zu zitieren und Folgendes anzugeben: UT 100 % Güte (B898 Klasse A/B/C; wenn nicht spezifiziert, wird im Allgemeinen Klasse B verwendet, getestet von der Titanoberfläche), Scherfestigkeitsschwelle (B898 Baseline ≥20.000 psi ≈ 138 MPa), Biegung/PT (Titanoberfläche)/Funkenleckerkennung (Rohrboden), Maß- und Aussehenstoleranzen, Chargengröße, und Häufigkeit der Abtastung.

Ist SPWHT erforderlich? Wenn ja, was muss erneut getestet werden?

Wenn der Druckbehälter einer Wärmebehandlung nach dem Schweißen (PSHT) unterzogen wird, wird SPWHT (simuliertes PWHT) empfohlen. Testen Sie nach SPWHT erneut die Scherfestigkeit und UT und führen Sie bei Bedarf zusätzliche Biege-/PT-Messungen durch, um die Stabilität der Grenzfläche sicherzustellen.

Was ist der typische Lieferumfang?

Gesamtdicke 6–120 mm; Titanschicht 0,5–10+ mm (konventionell 1–3 mm); Breite ≤ 3000 mm, Länge ≤ 12000 mm; Rohrbodendurchmesser ≤ Ø4000 mm. Eine kundenspezifische Anpassung ist nach Zeichnung möglich und unterliegt dem Vertrag.

Welche Parameter sind für die Bestellung/Anfrage erforderlich?

Sorte und Dicke des Grundstahls, Güte und Dicke der Titanschicht, Gesamtdicke und Blechabmessungen, UT-Sorte, ob eine Funken-/hermetische Dichtheitsprüfung durchgeführt wird, Menge und Lieferzeit, Medium und Temperatur, Druck/Durchfluss und Zeichnungen (einschließlich Anforderungen an Bohrlochposition, Ebenheit und Rauheit).

Titan-Stahl-plattierte Platte vs. reines Titan/Edelstahl: Wie schnell entscheiden?

Begrenztes Budget, aber mit einer Lebensdauer, die der von reinem Titan → Titan-Stahl-plattierten Platte nahe kommt; Extreme Korrosionsbeständigkeit und reichlich Budget → reines Titan; Neutral/korrosionsarm mit akzeptablen Wartungszyklen → Edelstahl. Titan-Stahl-plattierte Bleche (Gr7/Gr12) werden bevorzugt bei Arbeiten mit Chlor, Meerwasser oder starker Oxidation oder wenn Risse unvermeidlich sind.

Können Sie Bearbeitung und Werkslieferung anbieten?

Ja. Wir unterstützen das Wickeln / Köpfen, das Bohren von Rohrböden und die Oberflächenbearbeitung, das Abisolieren von Kanten und das Schweißen von Dichtungen sowie andere fortschrittliche Verarbeitungen. Wir bieten auch ITP-Vorlagen, Inspektionen durch Dritte (TÜV/SGS), vollständige Qualitätsprüfungsdateien und Schutzverpackungen. Eine Lieferung ab Werk ist möglich, und eine beschleunigte Lieferung ist ebenfalls möglich.