Titan-Rohrboden

Titan-Industrien : Jul. 2, 2025Leiden Ihre Wärmetauscher unter Korrosion, vorzeitigem Ausfall und hohen Wartungskosten? In anspruchsvollen Umgebungen wie der chemischen Verarbeitung, Entsalzung und Energieerzeugung reichen herkömmliche Materialien oft nicht aus, um Ihre Anforderungen an Sicherheit und Langlebigkeit zu erfüllen.

Chalco Titanium bietet Hochleistungs-Titanrohrböden und explosionsgeschweißte titanbeschichtete Rohrböden an, die den Normen ASTM B265/B898 entsprechen. Durch die Nutzung der außergewöhnlichen Korrosionsbeständigkeit, der hohen Festigkeit und der Temperaturanpassungsfähigkeit von Titan lösen wir grundlegende Probleme bei herkömmlichen Materialien und stellen sicher, dass Ihre Geräte stabil, effizient und langlebig arbeiten, wodurch die Wartungs- und Ausfallkosten erheblich gesenkt werden. Entscheiden Sie sich für Chalco Titanium für beispiellose Zuverlässigkeit und eine extrem lange Lebensdauer Ihrer Wärmetauscherausrüstung.

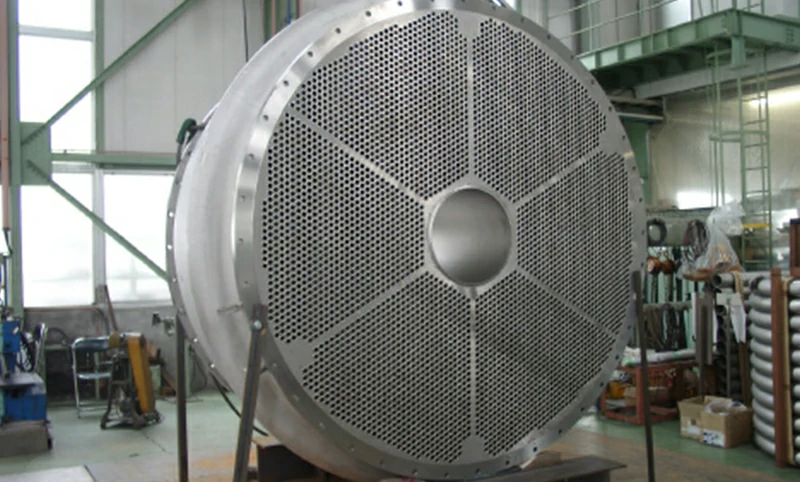

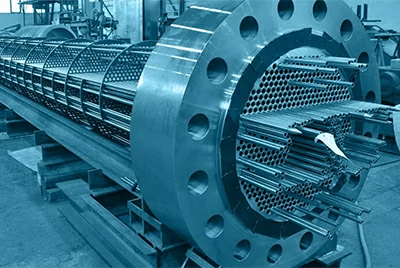

Was ist ein Titanrohrboden?

Ein Rohrboden aus Titan ist eine Kernkomponente in Wärmetauschern, Kondensatoren und anderen Druckbehältern. Es handelt sich um eine präzise bearbeitete flache Platte mit präzise gebohrten Löchern, die in einem bestimmten Muster angeordnet sind und zum Befestigen und Abstützen der Enden von Wärmetauscherrohren entwickelt wurden. Die Rohre werden durch Expandieren oder Schweißen sicher mit dem Rohrboden verbunden, wodurch verschiedene flüssige Medien effektiv isoliert und der interne Auslegungsdruck der Anlage aufrechterhalten wird.

Zu seinen wichtigsten Funktionen gehören:

- Strukturelle Stütze: Fungiert als entscheidende Stütze für das Wärmetauscherrohrbündel und gewährleistet eine präzise Rohrpositionierung und -ausrichtung.

- Abdichtung und Isolierung: Bietet eine wichtige Dichtungsbarriere, die eine Vermischung zwischen rohrseitigen und mantelseitigen Flüssigkeiten effektiv verhindert und einen sicheren und effizienten Wärmeaustausch garantiert.

Die Bearbeitungspräzision des Rohrbodens (Lochposition, Durchmesser) wirkt sich direkt auf die Zuverlässigkeit und Abdichtung der Rohr-Rohrboden-Verbindung aus, was für die Montagequalität, die langfristige Betriebssicherheit und sogar die Wärmeübertragungseffizienz der Anlage entscheidend ist.

Titan-Rohrboden

Titanrohrböden werden integral aus einem einzigen Material – entweder kommerziell reinem Titan oder Titanlegierungen – durch Gießen, Schmieden und Präzisionsbearbeitung geformt. Sie enthalten keine unterschiedlichen Metallschichten und bestehen vollständig aus Titanmetall.

Jetzt Kontakt aufnehmen

Leistungsbeschreibung

Legierung: Gr.1, Gr.2, Gr.3, Gr.5, Gr.7, Gr.12

Dicke: 20-100 mm

Durchmesser: Φ400-Φ3000 mm, anpassbar

Lochdurchmesser: Φ16, Φ19, Φ22, Φ25, Φ32 (Toleranz: ±0,15 mm)

Vertikalität des Lochs: ≤0,25 mm

Ebenheit: ≤0,2 mm/m

Oberflächenrauheit: Ra≤6,3 μm / Ra≤3,2 μm

Normen: ASTM B265, ASTM B381

Produkttypen

-

Rohrboden aus reinem Titan Gr.1, Gr.2, Gr.3

Rohrboden aus reinem Titan Gr.1, Gr.2, Gr.3Geschmiedet oder gewalzt aus reinem Titan ohne unterschiedliche Metallschichten, widerstehen diese Bleche Meerwasser- und Säure-Alkali-Korrosion und halten über 20 Jahre – ideal für Titanrohrböden.

-

Rohrblech aus Titanlegierung Gr.5, Gr.7, Gr.12

Rohrblech aus Titanlegierung Gr.5, Gr.7, Gr.12Diese bei hohen Temperaturen geschmiedeten und wärmebehandelten Legierungen erreichen eine Zugfestigkeit von ~1000 MPa mit ausgezeichneter Beständigkeit gegen Hitze, Lochfraß und Spannungskorrosion – ideal für die Reduzierung von Säuren und den Einsatz unter hohem Druck und bei hohen Temperaturen.

Hauptmerkmale

1. Hervorragende Korrosionsbeständigkeit in sauren, alkalischen, salzhaltigen und chloridreichen Umgebungen.

2. Homogene Struktur und Leistung, wodurch das Risiko einer Grenzflächendelamination eliminiert wird.

3. Ausgezeichnete Plastizität und Schweißbarkeit in kommerziell reinen Qualitäten, die die Rohrausdehnung und Schweißprozesse erleichtern.

Typische Anwendungen

Weit verbreitet in hochkorrosiven Umgebungen, in denen Materialreinheit und Korrosionsbeständigkeit entscheidend sind und Kostenbeschränkungen zweitrangig sind. Zu den typischen Bereichen gehören die Chloralkaliindustrie, Reinwassersysteme in pharmazeutischer Qualität und hochwertige petrochemische Geräte.

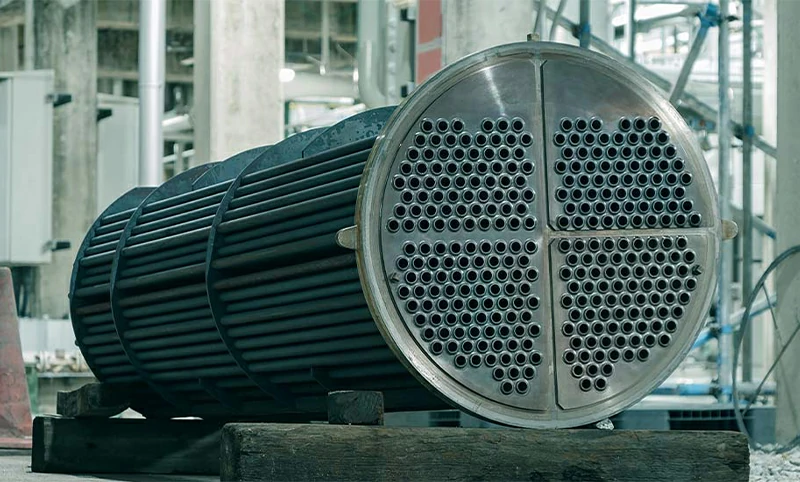

Titanbeschichteter Rohrboden

Titanbeschichtete Rohrböden sind bimetallische Verbundwerkstoffe, die eine Titanoberfläche mit einer Kohlenstoff- oder Edelstahlbasis durch Sprengschweißen oder Warmwalzen kombinieren und so die Korrosionsbeständigkeit von Titan mit der Festigkeit und den Kostenvorteilen des Substrats verbinden.

Jetzt Kontakt aufnehmen

Leistungsbeschreibung

Dicke der Titanverkleidung: 1,5 - 16 mm

Dicke des Basismaterials:3 - 200 mm

Maximale Abmessungen: 2 m × 6 m

Beschichtungsmethoden: Explosives Kleben, Warmwalzen

Lochdurchmesser: Φ16, Φ19, Φ22, Φ25, Φ32 (Toleranz: ±0,15 mm)

Lochabstand: 1,5 - 2× Lochdurchmesser

Array-Muster: Dreieckig, Gedreht Dreieck, Quadratisch, Gedrehtes Quadrat

Vertikalität des Lochs: ≤0,25 mm

Planlage:≤ 0,2 mm/m

Oberflächenrauheit: Ra≤6,3 μm / Ra≤3,2 μm

Normen: ASTM B898, ASTM A264, JIS G3603, GB / T 8547-2019, ISO 18273

Produkttypen

-

Titan-Kohlenstoffstahl-plattiertes RohrblechBeschichtungslegierungen: Gr.1, Gr.2, Gr.7, Gr.12

Basismaterialien: Q235B, Q345R, Gr.60, Gr.70

Kombiniert die hervorragende Korrosionsbeständigkeit von Titan mit der hohen Festigkeit und Kosteneffizienz von Kohlenstoffstahl und eignet sich ideal für Petrochemie-, Stromerzeugungs- und Meerwasserentsalzungssysteme, bei denen sowohl die Korrosionsbeständigkeit als auch die Druckbelastbarkeit entscheidend sind.

-

Titan-Edelstahl-plattiertes RohrblechBeschichtungslegierungen: Gr.1, Gr.2, Gr.7, Gr.12

Grundwerkstoffe: SUS3304, 316L, 317L, Duplex-Edelstähle 2205 / 2507

Verbessert die Beständigkeit gegen Lochfraß und Spaltkorrosion bei gleichzeitiger Beibehaltung der strukturellen Festigkeit von Edelstahl. Geeignet für die pharmazeutische, lebensmittelverarbeitende und feinchemische Industrie, die eine hohe Reinheit und korrosionsbeständige Wärmetauscher- oder Druckbehälterkomponenten erfordern.

Hauptmerkmale

- Die Titan-Deckschicht bietet eine Korrosionsbeständigkeit, die mit massivem Titan vergleichbar ist, und widersteht effektiv Meerwasser-, sauren, alkalischen und Spaltkorrosion.

- Das Substrat aus Kohlenstoffstahl oder Edelstahl bietet mechanische Festigkeit für Rohrbodenanwendungen mit großem Durchmesser und hohem Druck.

- Beim Warmwalzen oder Explosivschweißen entsteht an der Grenzfläche eine dichte metallurgische Bindung ohne Poren oder Verunreinigungen; Die Zugscherfestigkeit erreicht 250–350 MPa.

- Die Titanschicht benötigt nur wenige Millimeter, um einen vollständigen Korrosionsschutz zu bieten, wodurch die Material- und Verarbeitungskosten im Vergleich zu massiven Titanblechen deutlich reduziert werden.

- Die wellenförmige Klebeschnittstelle erhöht die Ermüdungsfestigkeit und Schlagfestigkeit und gewährleistet eine langfristige strukturelle Integrität in anspruchsvollen Umgebungen.

Typische Anwendungen

Titanbeschichtete Rohrböden werden häufig in chemischen und petrochemischen Systemen (z. B. Schwefelsäure, Chloralkali, Verdampfer), Meerwasserentsalzung, Offshore-Plattformen, Kraftwerkskondensatoren und Wärmetauschern in Lebensmittelqualität eingesetzt. Sie eignen sich auch gut für die Schiffskühlung, die Rauchgasentschwefelung, die Zellstoffverarbeitung und große HLK-Systeme und bieten eine ideale Mischung aus Korrosionsbeständigkeit, Festigkeit und großformatiger Fertigung für Wärmetauscher und Druckbehälter.

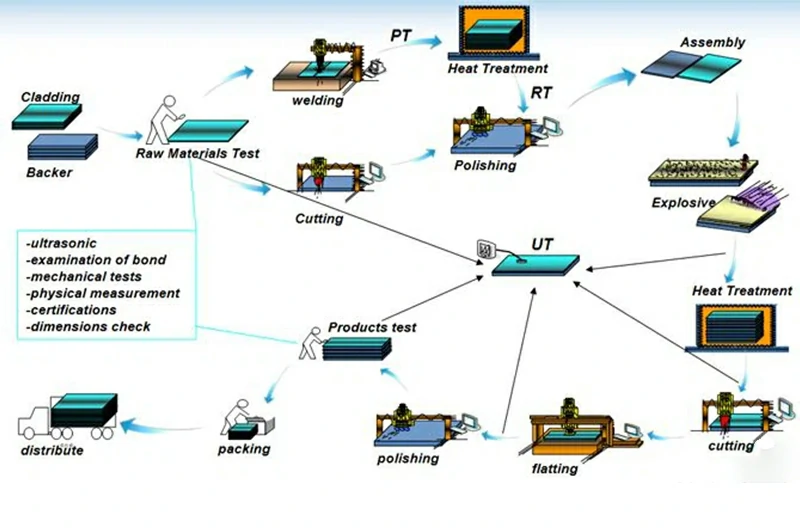

Methoden der Verkleidung

-

Warmwalz-PlattierungDicke der Titan-Verkleidung: 1 - 8 mm

Dicke des Basismaterials: 3 - 200 mm

Beim Warmwalzplattieren werden Titan- und Stahlsubstrate unter hohem Druck erhitzt und gewalzt, wobei Oxide entfernt und eine starke metallurgische Verbindung gebildet wird. Die flache, dichte, porositätsfreie Grenzfläche bietet eine hohe Zug- und Scherfestigkeit, ideal für die Großserienproduktion von titanbeschichteten Platten bis zu 6 m × 15 m.

-

Explosive SchweißverkleidungDicke der Titan-Verkleidung: 1,5 - 12 mm

Dicke des Basismaterials: 3 - 150 mm

Beim Explosivschweißen wird Titan mit Überschallgeschwindigkeit auf eine Stahlbasis befördert und bildet eine wellenförmige metallurgische Bindung mit einer Scherfestigkeit von bis zu 350 MPa. Es ist ideal für Rohrböden in der chemischen Verarbeitung, Entsalzung und Hochdruckausrüstung, die Ermüdungs- und Schlagfestigkeit erfordern.

Warum sollten Sie sich für Titanrohrböden gegenüber anderen Metallen entscheiden?

1. Titan bildet einen dichten, selbstheilenden TiO₂-Film, der Chlorid-, Lochfraß-, Spalt- und Spannungskorrosion weitaus besser widersteht als Edelstahl oder Kupferlegierungen.

2. Mit einer Dichte von 4,5 g/cm³ und einer Zugfestigkeit von 345 bis 950 MPa bietet Titan ein hervorragendes Verhältnis von Festigkeit zu Gewicht, ideal für leichte, druckfeste Rohrböden.

3. Reines Titan funktioniert gut von -250 °C bis 250 °C, während hochfeste Legierungen (z. B. Gr.5) kurzzeitig 350–400 °C bewältigen und für die meisten Wärmetauscher geeignet sind.

4. Obwohl die Wärmeleitfähigkeit geringer ist als bei Kupfer oder Stahl, sorgen dünne Wände und große Übertragungsbereiche für einen hohen Wirkungsgrad. Mit einer Lebensdauer von über 20 Jahren und geringem Wartungsaufwand senkt Titan die Lebenszykluskosten.

5. Titan ist nicht magnetisch, ungiftig und setzt fast keine Metallionen frei und ist ideal für ultrareine Wärmetauscher in Pharma-, Lebensmittel- und Halbleitern.

6.In der Kernkraft, der Entsalzung, der Entschwefelung, der Zellstoffverarbeitung und dem Offshore-Einsatz sorgen die geringe Aktivierung, die Strahlung und die Korrosionsbeständigkeit der Fasern von Titan für eine stabile Langzeitleistung.

Chalco Titan Rohrboden-Galerie

Typische Anwendungen von Titanrohrböden

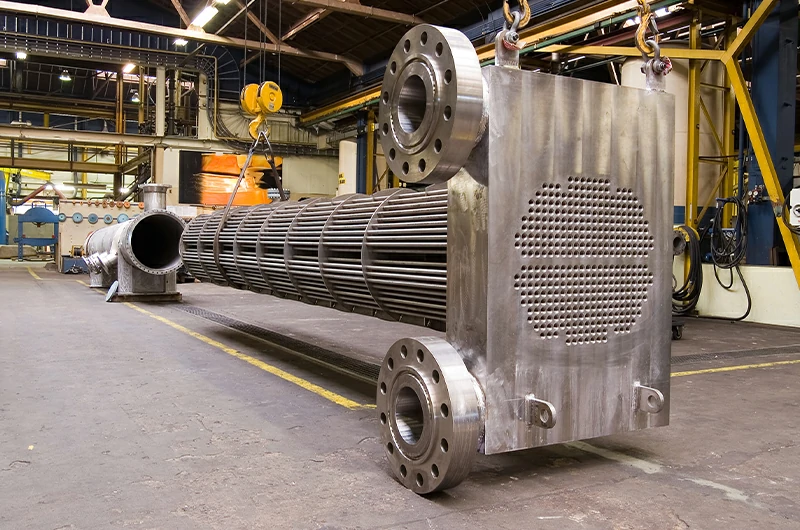

Ausrüstung für Wärmetauscher

Bei der Meerwasserentsalzung widerstehen Titanrohrböden in mehrstufigen Flash-Verdampfern und Wärmetauschern jahrelang der Korrosion in Umgebungen mit hohem Salzgehalt und Chlorid, wodurch die Wartungskosten erheblich gesenkt werden.

In der Stromerzeugung werden Titanrohrböden in Kondensatoren von thermischen Kraftwerken, Kesselkühlwassersystemen und Rauchgasentschwefelungsanlagen eingesetzt. Aufgrund ihrer geringen Aktivierungs- und Strahlungsbeständigkeit sind sie in Kondensatoren von Kernkraftwerken sehr beliebt.

In der chemischen Industrie gewährleisten Titanrohrböden einen langzeitstabilen Betrieb in Chloralkali-, Galvanik-, Schwefelsäure-, Salpetersäure-, PTA- und petrochemischen Reaktoren, Verdampfern und Kondensatoren, die hochkorrosiven Medien ausgesetzt sind.

In der Schifffahrt werden Titanrohrböden in Seewasserkühlsystemen von Schiffen, zur Ballastwasseraufbereitung und in Wärmetauschern für Offshore-Plattformen eingesetzt und bieten eine hervorragende Korrosionsbeständigkeit gegen raue Meeresumgebungen.

Druckbehälter und Rohrleitungssysteme

Als Stützkomponenten und Dichtungsschnittstellen bieten Titanrohrböden eine hervorragende strukturelle Festigkeit und Korrosionsschutz in Hochdruckbehältern, Reaktoren und korrosiven Rohrleitungen in der Chemie-, Erdöl- und Pharmaindustrie.

Pharma-, Lebensmittel- und Elektronikindustrie

In Anwendungen, die extrem hohe Reinheit und Ungiftigkeit erfordern, wie z. B. bei der Reinwasserproduktion, der Lebensmittel- und Getränkeverarbeitung und Wärmetauschersystemen für die Herstellung elektronischer Chips, gewährleisten Titanrohrböden eine Nullfreisetzung von Metallionen, wodurch die Produktqualität und die Prozesssicherheit gewährleistet werden.

Präzisionsfertigung von Titanrohrböden

Rohstoffaufbereitung und Erstverarbeitung

Chalco Titanium bezieht hochwertige Titanbarren und -platten von Top-Lieferanten wie Baoti Group, Western Superconducting und TIMET. Sie führen gründliche chemische und mechanische Tests durch, führen dann das Schmieden oder Walzen durch, gefolgt von einem Lösungsglühen, um Spannungen abzubauen und die Kornstruktur zu optimieren.

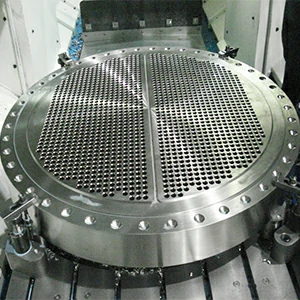

Kernbearbeitung: Präzisionsbohrtechnik

- Verwendet hochpräzise CNC-Tiefbohrmaschinen und Portalbohrzentren, um die Bildung von Rohrlöchern in einem Durchgang zu gewährleisten.

- Unterstützt Bohrungsmuster, einschließlich dreieckiger, gedrehter, dreieckiger, quadratischer und gedrehter quadratischer Anordnungen.

- Strenge Kontrolle der Toleranz des Bohrungsdurchmessers bei ±0,15 mm, Rauheit der Bohrungswand Ra ≤6,3 μm, mit präziser Kontrolle des Bohrungsabstands und der Rechtwinkligkeit für eine enge Montage.

- Um die Härte und geringe Wärmeleitfähigkeit von Titan zu verbessern, werden scharfe Hartmetallwerkzeuge, niedrige Drehzahlen mit hohen Vorschüben und Hochdruckkühltechniken zur Spanabfuhr eingesetzt.

Füge- und Oberflächenbehandlungsverfahren

Die Rohraufweitung erfolgt mit mechanischen oder hydraulischen Methoden mit präziser Steuerung des Aufweitungsbetrags (4–5 % der Rohrwandstärke), um eine dichte Abdichtung zu gewährleisten.

Zu den bevorzugten Schweißverfahren gehören das Wolfram-Inertgas-Schweißen (WIG) und das Laserschweißen nach einem "Expand-then-Weld"-Verfahren. Kupferblöcke werden während des Schweißens in die Rohre eingelegt, um die Verformung zu reduzieren.

Die Oberflächenvorbereitung vor dem Schweißen umfasst das Entfernen von Oxidzunder mit Edelstahldrahtbürsten, das Entfetten mit Aceton und das Säurebeizen mit dem HF-HNO₃-Gemisch. Die Nachbehandlung nach dem Schweißen umfasst Lösungsglühen und Salpetersäurepassivierung.

Umfassende zerstörungsfreie Prüfung (ZfP)

Ultraschallprüfungen (UT), Röntgenprüfungen (RT), Wirbelstromprüfungen (ET), Eindringprüfungen (PT) und Sichtprüfungen werden an Rohrböden und Schweißnähten durchgeführt, um sicherzustellen, dass keine Delaminationen, Porosität, Risse und andere Defekte vorhanden sind, wodurch eine starke metallurgische Bindung an der Verbundgrenzfläche bestätigt wird.

Warum sollten Sie sich für die Titanrohrböden von Chalco Titanium entscheiden?

Branchenführende Erfahrung und Expertise

Chalco Titanium ist spezialisiert auf Titanwerkstoffe und -produkte, insbesondere auf Titanrohrböden und Titan-Stahl/Edelstahl-Verbundwerkstoffe. Mit ausgereiften Prozessen und Projekterfahrung bewältigen wir vielfältige, komplexe Gegebenheiten.

Fortschrittliche Produktionsanlagen und Verarbeitungsmöglichkeiten

Ausgestattet mit CNC-Tieflochbohren, Portalbearbeitung, Sprengschweißen, Laserschweißen und zerstörungsfreier Prüfung deckt Chalco Titanium alle Schritte vom Rohmaterial bis zum fertigen Produkt ab und erfüllt die Anpassungsanforderungen für Titanrohrböden.

Standardisiertes Qualitätskontrollsystem

Zertifiziert nach ISO 9001:2015, die Produktion erfolgt nach den Normen ASTM B265, B381, B898. Jedes Produkt wird detaillierten Maßprüfungen und zerstörungsfreien Tests unterzogen, um die Spezifikationen und die Zuverlässigkeit zu gewährleisten.

Umfassende kundenspezifische Lösungen

Von reinen Titansorten wie Gr.2, Gr.7 bis hin zu Titan-Stahl-Verbundwerkstoffen passen wir Materialien und Designs auf der Grundlage von Medien, Temperatur, Druck und Lebensdauer an und unterstützen detaillierte Zeichnungen und technische Kommunikation.

Hervorragender After-Sales-Service und technischer Support

Wir bieten Dienstleistungen aus einer Hand, einschließlich Materialberatung, Strukturoptimierung, Verarbeitungskoordination und Logistik mit langfristiger technischer Unterstützung, um einen zuverlässigen und effizienten Wärmeaustauschbetrieb zu gewährleisten.

Wie wählt man Titanrohrböden aus?

Beurteilen Sie bei der Auswahl von Titanrohrböden die Korrosivität, den Systemdruck, die Temperatur und das Budget des Mediums. Wählen Sie die Titansorte oder den Verbundwerkstoff, der Korrosionsbeständigkeit, Festigkeit und Kosteneffizienz am besten in Einklang bringt.

Gängige Titansorten und ihre Eigenschaften

- Gr.1 (TA1 Reines Titan): Beste Duktilität und Korrosionsbeständigkeit, ideal für stark korrosive Umgebungen wie nasses Chlor und Chlor-Alkali.

- Gr.2 (TA2 Reines Titan): Ausgewogene Festigkeit und Korrosionsbeständigkeit, bevorzugt für Wärmetauscher für Meerwasser und allgemeine chemische Medien.

- Gr.5 (Ti-6Al-4V): Zugfestigkeit nahe 950 MPa, geeignet für Hochdruck- oder Schwerlastanwendungen.

- Gr.7 (Ti-0.2Pd Titanlegierung): Bester Schutz gegen reduzierende Säuren (Schwefelsäure, Salzsäure), Lochfraß und Spaltkorrosion.

- Gr.12 (Ti-0,3Mo-0,8Ni Titanlegierung): Behält eine ausgezeichnete Festigkeit und Korrosionsbeständigkeit in Hochtemperatur-Chloridumgebungen bei.

Materialkombinationen aus Titan-Verbundrohrböden

- Für Verkleidungsmaterialien werden in der Regel die Sorten Gr.1, Gr.2, Gr.7, Gr.12 verwendet.

- Zu den Basismaterialien gehören Kohlenstoffstahl (Q235, A516 Gr.70) oder Edelstahl (304, 316L, 2205, 2507 usw.).

- Beispiel: Sockel aus Kohlenstoffstahl 34 mm + Verkleidung aus reinem Titan 5 mm.

Wie wählt man die richtige Sorte aus?

1. Priorisieren Sie für Meerwasser oder leicht korrosive Medien Rohrböden aus reinem Titan Gr.2.

2. Wählen Sie für hohe Belastungs- oder Strukturfestigkeitsanforderungen Rohrböden aus Titanlegierung Gr.5 oder erhöhen Sie die Dicke der Titanbeschichtung in reinen Titanverbundblechen.

3. Wählen Sie für stark saure oder hochtemperaturkorrosive Umgebungen Gr.7/Gr.12 Titanrohrböden oder Verbundstrukturen mit dickeren Titanschichten.

4. Entscheiden Sie sich für kostensensible Projekte, die Korrosionsbeständigkeit erfordern, für Titan-Kohlenstoffstahl-Verbundrohrböden, um Festigkeit und Wirtschaftlichkeit in Einklang zu bringen.

5. Für zusätzliche Sauberkeit oder Korrosionsbeständigkeit des Grundmaterials empfehlen Sie Titan-Edelstahl-Verbundrohrböden für doppelten Schutz.

6. Für eine professionelle Beratung bei der Materialauswahl wenden Sie sich jederzeit an unsere Ingenieure, um persönlichen Support zu erhalten.

Häufig gestellte Fragen (FAQ)

Was ist die typische Lieferzeit für Titanrohrböden?

Die Standardlieferzeit für Rohrböden aus reinem Titan beträgt in der Regel 4–6 Wochen. Bei Verbundrohrböden (Titan-Stahl/Titan-Edelstahl) dauert die Lieferung in der Regel 6–8 Wochen, je nach Dicke und Größe. Beschleunigte Produktionsdienstleistungen sind auf der Grundlage von Projektterminen und Produktionskapazitäten verfügbar.

Bieten Sie Anpassungsdienste für kleine Chargen an?

Wir unterstützen die Anpassung von Kleinserien und Mustern, nehmen Aufträge von einzelnen Prototypen bis hin zur Massenproduktion entgegen und bewahren stets Professionalität und Kosteneffizienz bei technischen Lösungen und Preisen, unabhängig vom Auftragsvolumen.

Wie beurteilen Sie die Haftfestigkeit der Zwischenschicht und überprüfen die Zuverlässigkeit?

Zusätzlich zu den üblichen Zug- und Scherversuchen führen wir In-Plane-Schälversuche an Rohrbodenproben aus Verbundwerkstoffen durch und verwenden die metallographische Mikroskopie zur Inspektion der Klebegrenzfläche. Die Haftfestigkeit muss vor dem Versand ≥250 MPa für das Walzen und ≥350 MPa für das Explosionsschweißen erreichen oder überschreiten.

Wie wird die Schweißqualität von Titanrohrböden sichergestellt?

Mit einem "Roll-Expand-then-Weld"-Verfahren führen wir eine Oberflächenvorbehandlung vor dem Schweißen durch (Bürsten, Entfetten, Säurebeizen). Während des Schweißens wird eine strenge Kontrolle der Argonabschirmung und des Wärmeeintrags aufrechterhalten. Nachträgliches Schweißen, Lösungsglühen und umfassende zerstörungsfreie Prüfungen (UT/RT/PT) stellen sicher, dass die Schweißnähte stark und rissfrei sind.

Bieten Sie Wärmebehandlung und Spannungsabbau nach dem Schweißen an?

Für große Rohrböden oder Rohrböden aus Titanlegierungen bieten wir das Lösungsglühen nach dem Schweißen (600–800 °C, 1–2 Stunden Halten) an, um Schweißspannungen abzubauen. Bei Bedarf werden auch Alterungsbehandlungen angewendet, um die Mikrostruktur zu optimieren.

Wie wird galvanische Korrosion in Multimetallsystemen mit Titanrohrböden verhindert?

Wenn Titan mit Kohlenstoffstahl oder Edelstahl in Kontakt kommt, empfehlen wir die Verwendung von Isolierdichtungen, elektrophoretischen Beschichtungen oder PTFE (Polytetrafluorethylen)-Unterlegscheiben als Isolationsmaßnahmen. Darüber hinaus werden die Bauprozesse auf der Grundlage des pH-Werts und der Leitfähigkeit des Mediums angepasst, um eine lokale elektrochemische Korrosion zu verhindern.