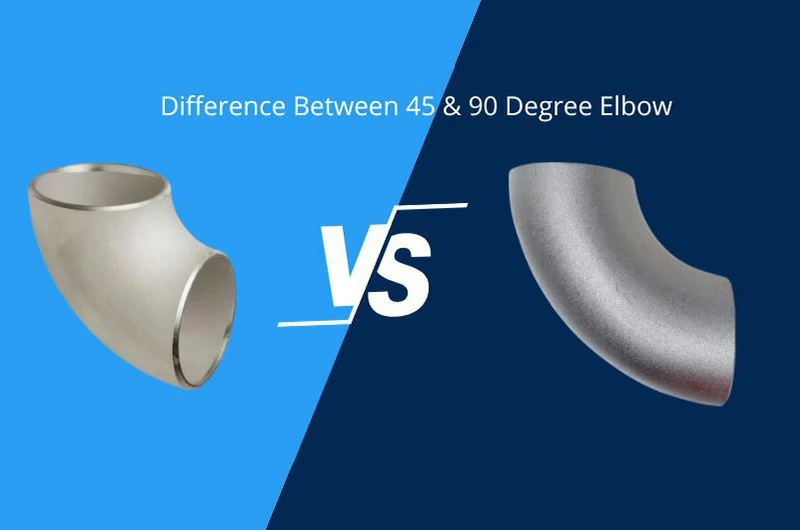

Coude à 45 degrés vs coude à 90 degrés

Industries du titane : Jul. 2, 2025Coude à 45 degrés vs coude à 90 degrés : comprendre la différence est crucial pour concevoir des systèmes de tuyauterie efficaces. Ces deux coudes courants sont largement utilisés dans les industries pétrochimiques, énergétiques et de convoyage pneumatique pour changer la direction de l’écoulement.

L’angle, le rayon et la disposition d’un coude affectent directement la perte de charge, le débit et la durée de vie du système.

Cet article compare les caractéristiques, les applications, les avantages et les inconvénients des coudes à 45° et 90° pour vous aider à choisir la bonne solution de raccord de tuyauterie.

Qu’est-ce qu’un coude

Un coude de tuyau est un type de raccord utilisé pour changer le sens d’écoulement dans un système de tuyauterie. Il relie deux tuyaux et redirige le flux de liquide ou de gaz.

Les coudes se présentent sous différents angles, 45 degrés et 90 degrés étant les plus couramment utilisés.

Matériaux et fabrication

Les coudes sont fabriqués à partir de divers matériaux, notamment le titane, les alliages d’aluminium, l’acier au carbone, l’acier inoxydable, l’acier allié et le PVC, selon l’application spécifique. Les méthodes de fabrication courantes comprennent le forgeage, le moulage ou le soudage.

- Acier au carbone

Faible coût et haute résistance ; Idéal pour le pétrole, le gaz et les pipelines industriels.

- Inox

Excellente résistance à la corrosion ; Largement utilisé dans les industries alimentaires, chimiques et marines.

- Acier allié

Haute résistance et résistance à la chaleur ; Convient aux environnements à haute pression ou à haute température.

- Titane

Léger et résistant à la corrosion ; utilisé dans les systèmes d’échappement, l’aérospatiale et les industries chimiques.

- Alliage d’aluminium

Léger et facile à installer ; couramment utilisé dans le CVC et la tuyauterie structurelle.

- PVC / Plastique

Résistant à la corrosion et facile à manipuler ; Convient aux systèmes de drainage et de transport à basse pression.

Qu’est-ce qu’un coude à 45 degrés ?

Un coude à 45 degrés est conçu pour connecter deux tuyaux à un angle de 45°, ce qui permet un changement de direction plus doux.

Caractéristiques des coudes à 45 degrés

- Écoulement régulier : La courbe progressive minimise les turbulences et favorise un écoulement régulier.

- Réduction de la perte de pression : Aide à maintenir les niveaux de pression interne dans le système.

- Encombrement minimal : Nécessite moins d’espace d’installation que les raccords à angle plus aigu.

Applications des coudes à 45 degrés

- Systèmes CVC : Idéal pour le traitement de l’air et la ventilation, assurant une circulation d’air efficace.

- Plomberie : Assure des transitions en douceur dans les conduites d’approvisionnement en eau.

- Traitement chimique : Utilisé dans les systèmes qui nécessitent des changements de direction en douceur.

Dans les systèmes où l’efficacité du débit est critique, les coudes à 45 degrés sont souvent préférés. Leur courbure douce permet de réduire l’usure du système de tuyauterie.

Inconvénients des coudes à 45 degrés

Bien qu’ils minimisent les dommages causés par les chocs, les coudes à 45 degrés sont plus sujets à l’usure. Cela peut entraîner des problèmes tels que l’affaissement du plastique ou la fragilité des particules, accélérant l’érosion du coude.

L’angle plus petit peut également nécessiter plus d’espace, ce qui peut être un problème pour les installations compactes.

Qu’est-ce qu’un coude à 90 degrés ?

Un coude à 90 degrés est conçu pour connecter deux tuyaux à angle droit, permettant un changement brusque de direction.

Caractéristiques des coudes à 90 degrés

- Connexion à angle droit : Crée un virage serré pour rediriger le flux à 90 degrés.

- Augmentation de la perte de charge : Peut causer plus de turbulences et de pertes d’énergie.

- Gain de place : Permet une installation compacte dans les espaces restreints.

Applications des coudes à 90 degrés

- Plomberie et drainage : Couramment utilisés pour rediriger le débit dans les systèmes d’eaux usées.

- Tuyauterie industrielle : idéale pour la redirection de flux dans des configurations confinées.

- Pétrole et gaz : Utilisé dans les systèmes à haute pression où l’espace est limité.

Les coudes à 90 degrés sont généralement choisis pour les configurations à espace restreint où le système peut gérer des turbulences et des chutes de pression accrues.

Inconvénients des coudes à 90 degrés

La rotation brusque d’un coude à 90 degrés augmente le risque de dommages causés par des chocs au coude et au matériau.

Les matériaux plus lourds perdent de l’énergie et de la vitesse lors de la collision, ce qui nécessite plus de force pour maintenir les solides en vrac en mouvement dans le pipeline.

Principales différences entre les coudes à 45° et à 90°

Bien que les deux coudes servent à changer la direction de l’écoulement dans les systèmes de tuyauterie, ils diffèrent de plusieurs manières clés :

Angle et rayon de courbure

- Un coude à 45° permet un changement de direction plus doux avec un rayon de courbure plus grand.

- Un coude à 90° effectue un virage serré avec un rayon plus serré.

Cette différence géométrique a un impact direct sur la façon dont chaque coude est utilisé dans les aménagements de pipeline.

Caractéristiques d’écoulement (turbulence et perte de charge)

- Le débit à travers un coude à 45° est plus fluide, générant moins de turbulences et une perte de pression plus faible.

- En revanche, un coude à 90° crée plus de turbulences et une plus grande chute de pression en raison du virage brusque.

Par conséquent, les systèmes avec plusieurs coudes à 90° peuvent nécessiter des pompes plus puissantes pour maintenir le débit.

Usure et érosion

- La trajectoire plus lisse d’un coude à 45° signifie moins de force d’impact sur la paroi du tuyau, réduisant l’usure au tournant.

- Un coude à 90° provoque une réorientation soudaine, augmentant l’impact et le stress au niveau de la courbure intérieure, ce qui peut entraîner une érosion.

Dans le transport de particules solides, les virages serrés peuvent provoquer la rupture des particules et accélérer l’abrasion de la paroi intérieure.

Configuration de l’espace

- Un coude à 45° a besoin d’une section droite plus longue pour terminer le coude, ce qui rend la disposition du tuyau plus progressive mais plus encombrante.

- Un coude à 90° crée un virage à angle droit dans une portée plus courte, ce qui permet d’économiser de l’espace et de permettre un routage flexible dans les zones étroites.

Cela donne aux coudes à 90° un net avantage dans les installations compactes et encombrées.

Installation et nombre de joints

- Pour obtenir un virage de près de 90° avec des coudes de 45°, deux sont généralement assemblés. Cela augmente le nombre de joints, les points de fuite potentiels et les étapes d’installation.

- Un seul coude à 90° complète le tour avec un seul raccord et moins de connexions.

Moins de joints signifie une installation plus facile et un risque de fuite plus faible, mais avec des compromis sur d’autres aspects de la performance.

Comparaison des coûts de maintenance

- Coude à 45° : un écoulement plus régulier avec moins de turbulences et d’usure permet de réduire les besoins de maintenance et de réaliser des économies à long terme.

- Coude à 90° : Le virage plus serré provoque une augmentation des contraintes et de l’accumulation de débris, ce qui nécessite des inspections et des remplacements plus fréquents, ce qui augmente les coûts de maintenance à long terme.

Sélection du projet : comment choisir entre des coudes à 45° et à 90°

Évaluer les exigences de débit

Si votre objectif principal est de réduire les turbulences, de réduire la perte de charge et d’économiser sur l’énergie de pompage, un coude à 45° est le meilleur choix.

Si le système peut tolérer une perte de pression plus élevée ou s’il dispose déjà d’une marge de pression suffisante, un coude à 90° peut être utilisé pour faciliter la mise en page.

Tenez compte des contraintes d’espace

Lors de la planification de l’aménagement du pipeline, évaluez l’espace disponible.

Dans les zones étroites où les tuyaux doivent tourner à proximité des murs ou des équipements, la rotation compacte d’un coude à 90° est plus précieuse.

Si l’espace n’est pas un problème, l’utilisation d’un coude à 45°, ou deux en séquence pour une courbure de près de 90°, permet des transitions plus fluides.

Médias et conditions de travail

Prendre en compte les caractéristiques des supports transportés.

Pour les particules solides ou les fluides à haute viscosité, la rotation plus douce d’un coude à 45° réduit les dommages causés par les chocs aux fluides et aux raccords.

Pour les gaz ou les liquides propres et à faible viscosité, un coude à 90° fonctionne généralement bien. Pour les écoulements à grande vitesse, l’utilisation d’un coude à 90° à long rayon peut améliorer les performances d’écoulement.

Installation et entretien

Équilibrez la facilité d’installation avec l’entretien à long terme.

Un coude à 45° peut nécessiter plus de raccords et de joints, tandis qu’un coude à 90° utilise moins de matériaux et est plus simple à installer.

Plus il y a de joints, plus il y a de points de fuite potentiels. Pour garantir la fiabilité, pesez la commodité de l’installation par rapport aux risques.

Tenez également compte de l’entretien : en service à grande vitesse ou abrasif, les coudes à 90° peuvent s’user plus rapidement et nécessiter un remplacement plus fréquent.

Si vous souhaitez réduire les temps d’arrêt, choisissez le type de coude qui résiste le mieux à vos supports au fil du temps.

Normes et conformité

Assurez-vous que votre choix de coude est conforme aux codes d’ingénierie applicables et aux normes de l’industrie.

Certains secteurs ou réglementations locales spécifient quel type de coude doit être utilisé.

Par exemple, les systèmes de drainage peuvent nécessiter des coudes à long rayon pour réduire le colmatage.

Alignez toujours votre sélection sur les besoins de l’industrie et les règles locales.

Différents coudes fournis par Chalco

Chez Chalco, nous proposons une large gamme de produits de coude dans de multiples matériaux, notamment les alliages de titane (Gr2, Gr5), les alliages d’aluminium (6061, 6082), ainsi que l’acier inoxydable (304, 316), l’acier allié, le cuivre et le laiton, répondant ainsi aux besoins de diverses industries et conditions de fonctionnement.

Coude à 45°

Coude à 90°

Coude de retour à 180°

Coude à souder bout à bout

Coude à souder à emboîtement

Coude fileté

Que vous conceviez un pipeline de produits chimiques à haute pression, un système CVC compact ou une configuration d’échappement résistante à la corrosion, Chalco fournit des solutions de coude durables qui répondent aux normes internationales et garantissent des performances durables. Soumission rapide

Comment calculer les dimensions du coude d’un tuyau (avec des formules)

L’achat de coudes avec des dimensions incorrectes peut avoir un impact sévère sur vos opérations. Cela peut entraîner une usure excessive, une réduction des performances ou des temps d’arrêt du système, ce qui augmente les coûts et diminue la rentabilité.

| Type de coude | Angle du coude | Formule de calcul |

| Rayon long (LR) | 90° | A = 1,5 × NPS × 25,4 |

| Rayon long (LR) | 45° | A = 0,75 × NPS × 25,4 |

| Rayon court (SR) | 90° | A = 1,0 × NPS × 25,4 |

| Rayon court (SR) | 45° | A = 0,5 × NPS × 25,4 |

Pour calculer la distance centre-bout d’un coude NPS 2 (2 pouces) de long rayon de 90° :

A = 1,5 × 2 × 25,4 = 76,2 mm

Grâce aux calculs ci-dessus, vous pouvez planifier à l’avance avant d’acheter des coudes, éviter les retouches et les pertes, et assurer un fonctionnement efficace à long terme de votre système.

Foire aux questions : Coude à 45° vs coude à 90°

Un coude à 45 degrés est-il meilleur qu’un coude à 90 degrés ?

Chacun a ses avantages et ses inconvénients. Un coude à 45° offre un écoulement plus fluide et moins d’usure, tandis qu’un coude à 90° est plus compact et plus facile à installer. Le meilleur choix dépend de l’espace disponible, du type de fluide et des exigences du système.

Est-il préférable d’utiliser deux coudes à 45° au lieu d’un coude à 90° ?

Si l’espace le permet, deux coudes à 45° peuvent fournir un changement de direction plus doux et réduire la perte de pression. Cependant, cela augmente le nombre de joints et la complexité de l’installation.

Choisissez deux coudes à 45° pour une meilleure efficacité d’écoulement, ou un seul coude à 90° pour les espaces restreints et la tuyauterie plus simple.

Quelle est la différence de prix entre les coudes à 45° et à 90° ?

En général, un seul coude à 45° est légèrement moins cher qu’un coude à 90°. Mais l’utilisation de deux coudes à 45° pour remplacer un coude à 90° peut augmenter le coût total en raison de l’ajout de connexions et de main-d’œuvre.

Quelles sont les tailles courantes de coudes à 45° et 90° ?

Les tailles populaires incluent 1/2 », 3/4 », 1 », 2 », 3 », 4 », 6 », 8 », 10 » et 12 ».

Pour les coudes à long rayon, un coude à 90° a une distance centre-bout d’environ 1,5 × NPS × 25,4 mm, tandis qu’un coude à 45° est d’environ 0,75 × NPS × 25,4 mm.

Quelle est la quantité de débit perdue dans un coude à 90° ?

Un coude à 90° provoque une chute de pression plus importante qu’un coude à 45°, généralement de 10 à 30 % plus élevé en fonction de la vitesse d’écoulement, du type de fluide et du diamètre du tuyau. L’effet est particulièrement perceptible dans les systèmes à grande vitesse ou à particules solides.

Quelle est la différence entre les coudes à rayon long et à rayon court ?

Les coudes à long rayon (1,5×NPS) offrent un écoulement plus régulier et une perte de charge plus faible. Les coudes à rayon court (1,0×NPS) permettent d’économiser de l’espace mais provoquent plus de turbulences et d’usure.

Que vous travailliez avec un système industriel complexe ou une simple configuration de tuyauterie, comprendre ces différences vous aide à choisir le bon coude pour votre application.

Qu’il s’agisse d’un flux CVC régulier ou d’aménagements industriels compacts, le coude droit améliore l’efficacité et la fiabilité de votre système.