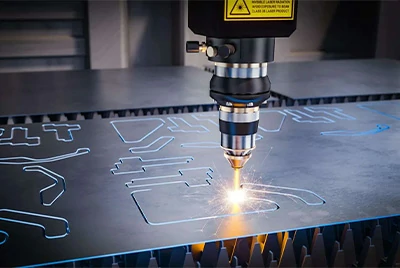

Titane découpé au laser

Actualisé : Jul. 19, 2025Le titane est un matériau métallique connu pour sa haute résistance, sa faible densité et son excellente résistance à la corrosion. Il est de plus en plus utilisé dans l’aérospatiale, les équipements médicaux, les équipements industriels de précision et les domaines de fabrication haut de gamme.

Cependant, le titane est également un objet très difficile à traiter, en particulier dans le processus de découpe, qui fait face à de nombreuses difficultés techniques. L’émergence de la technologie laser offre une solution idéale pour le traitement du titane, résolvant efficacement les problèmes que les méthodes traditionnelles ne peuvent pas surmonter.

Les défis de la découpe du titane

Le titane possède des propriétés physiques et chimiques uniques qui présentent des défis difficiles à contrôler pendant le traitement. Tout d’abord, la conductivité thermique du titane est très faible, seulement environ 1/5 de l’aluminium et 1/10 de l’acier. Cela provoque une accumulation locale de chaleur pendant le processus de coupe, formant une zone affectée par la chaleur. Cette concentration locale de chaleur peut entraîner une dégradation des performances des matériaux, voire une déformation.

Le titane est très réactif dans des conditions de température élevée, en particulier avec l’oxygène et l’azote, pour générer des composés cassants de TiO₂ et de TiN. Ces composés adhèrent à la surface de la coupe, affectant les étapes de soudage ou d’autres étapes de traitement ultérieures, et réduisant même la résistance à la fatigue des pièces.

Le titane a un faible module d’élasticité et est sujet au rebond lors de la coupe mécanique, ce qui entraîne une usure sévère de l’outil et une courte durée de vie, entraînant des coûts de traitement élevés. Ces défis constituent un énorme obstacle aux méthodes de traitement traditionnelles telles que le fraisage mécanique, le perçage ou la découpe plasma, et des processus alternatifs efficaces sont nécessaires de toute urgence.

Pourquoi le laser est-il adapté à la découpe du titane ?

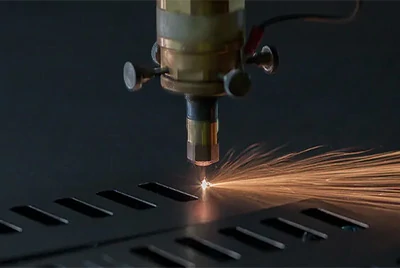

La technologie de découpe laser est très appropriée pour résoudre les problèmes d’accumulation de chaleur et d’usure des outils dans le traitement du titane en raison de son apport d’énergie hautement concentré, de sa largeur d’espace de coupe extrêmement fine et de ses caractéristiques d’usinage sans contact.

Le laser peut concentrer la majeure partie de l’énergie sur une très petite zone (généralement moins de 0,3 mm), évitant ainsi les dommages thermiques de grande surface aux matériaux en titane. Grâce à l’utilisation de gaz inertes auxiliaires, tels que l’azote de haute pureté ou l’argon, le matériau titane peut être empêché de s’oxyder dans la zone de coupe et la pureté de surface du matériau peut être maintenue.

Les lasers sont particulièrement adaptés à la découpe de précision de plaques minces en titane (0,1 à 6 mm) et de plaques moyennes et épaisses (6 à 10 mm), et ont montré des avantages évidents dans la fabrication de domaines haut de gamme tels que les composants de moteurs aérospatiaux, les implants médicaux et les pièces mécaniques complexes.

Différents types de techniques de découpe laser du titane

Découpe laser à fibre titane

La découpe laser à fibre du titane est l’une des technologies les plus utilisées dans l’industrie. Il utilise des lasers proches infrarouges d’une longueur d’onde d’environ 1064 nm. Il présente des avantages exceptionnels, une densité d’énergie élevée et le faisceau peut rapidement faire fondre la surface du titane après la mise au point, formant un cordon de coupe étroit et propre (généralement de 0,1 à 0,3 mm de large). La zone affectée par la chaleur est extrêmement petite (généralement <0.1 mm), which can effectively avoid thermal deformation and performance degradation of titanium materials.

La découpe laser à fibre est rapide et précise, et est particulièrement adaptée au traitement fin des plaques minces en titane (0,1-6 mm) et des plaques moyennement épaisses (6-12 mm), telles que les pièces aérospatiales de précision, les équipements médicaux et les boîtiers d’équipements électroniques. Les faibles coûts de maintenance, la faible consommation d’énergie et la grande stabilité de fonctionnement font du laser à fibre le choix principal pour le traitement du titane.

Découpe laser CO2 titane

La longueur d’onde d’un laser CO₂ est de 10 600 nm, ce qui se situe dans la gamme de l’infrarouge lointain. Le titane a un taux d’absorption relativement faible pour cette longueur d’onde, ce qui se traduit par une efficacité énergétique légèrement inférieure à celle des lasers à fibre lors de la découpe du titane. Cependant, les lasers CO₂ jouent toujours un rôle important dans le traitement des plaques de titane épaisses en raison de leurs performances stables dans les applications lourdes.

La découpe laser CO₂ convient au traitement industriel des plaques de titane épaisses (supérieures à 8 mm), en particulier pour les environnements qui ne nécessitent pas une précision de traitement extrême mais nécessitent une stabilité et une puissance élevée. Il est souvent utilisé pour le traitement de pièces structurelles en titane, de tuyaux, de conteneurs ou de grandes pièces industrielles. Le coût de l’équipement est élevé et la consommation d’énergie est importante, mais sa stabilité à long terme et ses capacités de traitement des plaques épaisses sont toujours exceptionnelles.

Titane de découpe laser Nd :YAG

Les lasers Nd :YAG ont également une longueur d’onde d’environ 1064 nm, mais produisent généralement de l’énergie en impulsions et sont des dispositifs laser à semi-conducteurs traditionnels. Bien que leur densité d’énergie et leur efficacité de coupe ne soient pas aussi bonnes que celles des lasers à fibre modernes, ils ont été largement utilisés dans le micro-usinage et le traitement fin des matériaux en titane au cours des dernières décennies.

L’avantage du laser Nd :YAG est son énergie d’impulsion élevée, qui convient à la découpe de micro-trous, au soudage de précision et à la fabrication d’implants médicaux de pièces en titane de précision. Ces dernières années, avec le développement de la technologie laser à fibre, le laser Nd :YAG a été progressivement remplacé, mais il conserve toujours une certaine valeur d’application dans des pièces de précision médicales spécifiques ou des scénarios spéciaux.

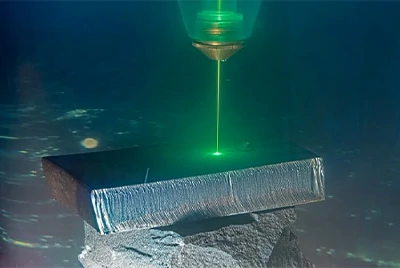

Titane de découpe laser vert

La longueur d’onde du laser vert est d’environ 532 nm. Le titane a une efficacité d’absorption plus élevée pour les lasers de cette longueur d’onde, ce qui permet d’obtenir une zone affectée par la chaleur plus petite et une précision de traitement plus élevée que les lasers infrarouges. Il est particulièrement adapté à la découpe de précision et au micro-usinage de fines feuilles de titane.

Le laser vert a démontré ses avantages exceptionnels dans la découpe de précision des coques électroniques grand public, la production de composants microélectroniques et la fabrication de dispositifs médicaux peu invasifs. Il peut éviter efficacement la formation d’oxydes, améliorer la qualité de la surface traitée et répondre aux normes strictes de précision et de qualité de surface.

Disque en titane découpé au laser

Le laser à disque est un nouveau type de laser à semi-conducteurs d’une longueur d’onde d’environ 1030 nm, ce qui est proche des caractéristiques du laser à fibre, mais sa capacité d’expansion de puissance est plus forte et peut facilement atteindre une puissance de sortie élevée de plusieurs kilowatts. Le laser à disque a une grande stabilité et une excellente qualité de faisceau, ce qui est particulièrement adapté au traitement à l’échelle industrielle de plaques de titane plus épaisses et de pièces en titane de grande taille.

Dans la fabrication de grands composants aérospatiaux, de pièces d’équipement lourd et de pièces en titane pour l’industrie automobile, les lasers à disque ont montré des avantages significatifs car ils peuvent obtenir rapidement et de manière stable une coupe efficace avec une précision de niveau industriel, et ont des coûts d’exploitation relativement faibles et un entretien facile.

Découpe laser ultrarapide du titane

La technologie laser ultrarapide se réfère principalement aux lasers picosecondes (10 ⁻ ¹² secondes) et femtosecondes (10 ⁻ ¹ ⁵ secondes), avec des longueurs d’onde généralement à 1030 nm ou des longueurs d’onde vertes à 515 nm. Son plus grand avantage est le « traitement à froid ». En raison de la durée d’impulsion extrêmement courte, le matériau est vaporisé et éliminé avant qu’une conduction thermique significative ne se produise, avec presque aucune zone affectée par la chaleur et fusion des bords.

Par conséquent, les lasers ultrarapides sont particulièrement adaptés aux scénarios sensibles à la chaleur ou ayant des exigences extrêmement élevées en matière de précision et de qualité de surface. Par exemple, les stents de dispositifs médicaux, le traitement de micro-trous en titane, les composants électroniques de précision, etc. Bien que cette technologie soit relativement coûteuse, elle offre une précision et une qualité inégalées pour une fabrication haut de gamme.

Principaux avantages de la découpe laser du titane

La technologie de découpe laser présente des avantages significatifs par rapport à l’usinage traditionnel ou à la découpe plasma. Tout d’abord, la découpe laser ne nécessite pas de contact direct avec le matériau et ne provoque pas d’usure de l’outil ni de contraintes mécaniques.

La découpe laser a une précision et une contrôlabilité extrêmement élevées. La largeur du cordon de coupe peut être contrôlée entre 0,1 et 0,3 mm, et la zone affectée par la chaleur est généralement inférieure à 0,1 mm.

L’usinage au laser peut réaliser de manière flexible le traitement de géométries complexes sans avoir besoin de moules ou d’outils spéciaux, ce qui permet d’économiser des coûts initiaux et de raccourcir les cycles de développement de produits.

De plus, la découpe laser peut être intégrée de manière transparente aux systèmes CNC automatisés et aux logiciels de conception CAO pour obtenir un traitement par lots efficace et une personnalisation des petits lots, réduire les coûts de production et augmenter la vitesse de réponse du marché.

Défauts typiques de la découpe laser

Oxydation et décoloration de surface

Le titane réagit facilement avec l’oxygène de l’air à haute température pour former un film d’oxyde, ce qui provoque l’assombrissement de la couleur de la surface et produit un phénomène de « changement d’obscurité ». Cela affecte non seulement l’apparence, mais peut également modifier les propriétés de la surface.

Pour éviter l’oxydation, il est recommandé de disposer une double couche de rideau d’azote de haute pureté avant et après la zone de découpe laser pour former une barrière efficace contre l’oxygène. Dans le même temps, combiné à une stratégie de refroidissement à grande vitesse, la température autour de la coupe peut être rapidement réduite, ce qui peut considérablement inhiber l’apparition de réactions d’oxydation.

Scories et bavures

Après la coupe, le laitier adhère au bord de la coupe ou forme des bavures, ce qui est un problème important affectant la précision et le traitement secondaire. Ses causes sont principalement liées à un débit de gaz auxiliaire insuffisant, à une pression de gaz instable ou à une dérive de focalisation.

L’effet d’élimination des scories peut être renforcé en contrôlant avec précision la pression et le rapport de débit du gaz de coupe, en assurant notamment une distance stable entre la buse et le matériau. Le contrôle de la position de mise au point pour éviter la dérive peut également réduire les scories inférieures et les bavures sur le bord supérieur.

Microfissures et fissures sous contrainte thermique

Des gradients thermiques élevés lors de la découpe laser peuvent facilement introduire des microfissures sur le bord du matériau, en particulier dans les plaques épaisses ou les alliages de titane à haute résistance. L’utilisation de lasers ultrarapides peut réduire efficacement l’apport de chaleur et inhiber la formation de fissures. Dans le même temps, l’utilisation de balayages multiples à faible consommation et de stratégies de chemin de retour peut également décoller le matériau couche par couche, réduire les chocs thermiques uniques et améliorer la qualité de coupe globale et l’intégrité des bords.

Applications industrielles

La découpe laser a été largement utilisée dans la fabrication aérospatiale pour le traitement de surfaces courbes complexes en alliage de titane, de revêtements de structure en nid d’abeille et de boucliers thermiques de moteur. De telles structures nécessitent une précision dimensionnelle et une propreté des bords extrêmement élevées, ce qui est difficile à satisfaire avec le traitement mécanique traditionnel. La technologie laser permet une découpe précise grâce à une énergie sans contact et à haute concentration, garantissant efficacement la précision de l’assemblage et la résistance globale.

Dans l’industrie des dispositifs médicaux, les stents vasculaires et les implants orthopédiques en titane sont principalement constitués de microtubes à paroi mince, qui ont des exigences extrêmement élevées en matière de contrôle de la taille et de la forme. La technologie de découpe laser à impulsions ultracourtes peut effectuer le traitement sans bavure des microtubes de titane de moins de 0,5 mm sans générer de zones affectées par la chaleur, et constitue l’une des solutions haut de gamme les plus courantes actuelles.

Dans le domaine de l’électronique grand public haut de gamme, le titane est devenu un matériau important pour les étuis de téléphones portables haut de gamme et les montres personnalisées en raison de sa légèreté, de sa robustesse et de ses performances anti-empreintes digitales. La technologie de découpe laser est utilisée pour le rainurage fin, la gravure LOGO et l’usinage de formes spéciales, ce qui répond non seulement à l’esthétique visuelle, mais garantit également la précision de l’assemblage ultérieur.

Découpe laser vs découpe au jet d’eau

Dans le traitement du titane, la découpe laser et la découpe au jet d’eau sont deux options de processus courantes et efficaces. Chacun a ses propres avantages en termes de précision de coupe, d’impact thermique, de contrôle des coûts, etc., et convient à différentes exigences d’application.

| Dimensions de comparaison | Découpe laser | Découpe au jet d’eau |

|---|---|---|

| Principe de coupe | Chauffage du faisceau lumineux pour évaporer ou fondre le titane ; Gaz généralement inerte pour éviter l’oxydation | Jet d’eau à haute pression mélangé à des coupes abrasives par érosion physique sans chauffage |

| Zone affectée par la chaleur (ZAT) | Il y a une zone affectée par la chaleur et les bords peuvent s’oxyder, se déformer ou durcir | Pas d’impact thermique, très approprié pour maintenir les propriétés d’origine du titane |

| Largeur et précision de la fente | Incision étroite (0,1 à 0,3 mm), haute précision (±0,005" ≈0,13 mm) | L’incision est large (≈0,5 à 1 mm), légèrement plus faible (±0,005 » à 0,01 ») |

| Vitesse de coupe | Vitesse rapide pour les plaques minces, jusqu’à 20 à 70 po/min | Plus lent, plus évident sur les plaques épaisses, mais peut couper plusieurs couches en même temps |

| Épaisseur du matériau applicable | Idéal pour <12 mm (most models); performance decreases when thicker | Peut couper des métaux plus épais (jusqu’à des dizaines de millimètres) sans traitement thermique |

| Adaptabilité des matériaux | Idéal pour le titane et la plupart des métaux, les matériaux réfléchissants affecteront l’efficacité | Convient à presque tous les matériaux, y compris le titane, la céramique, le verre, les composites |

| Exigences en matière de post-traitement | Bords lisses, généralement pas ou peu d’ébavurage requis | Les bords de coupe sont petits et le produit fini peut être utilisé directement ou avec un traitement minimal |

| Équipement et coûts d’exploitation | Le coût de l’équipement est relativement faible, mais l’opération consomme beaucoup d’énergie et nécessite du gaz. | Coût élevé de l’équipement (en particulier le système à haute pression), les pièces d’entretien sont faciles à porter |

Charco peut-il vous aider ?

Les produits en titane de Chalco

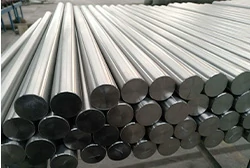

Chalco se concentre sur la recherche et le développement et la fourniture de matériaux en titane. Ses produits comprennent des plaques de titane, des barres de titane, des tubes en titane, des feuilles de titane, des pièces forgées en titane et divers profils en titane personnalisés avec des spécifications complètes et des performances stables. Ses matériaux sont largement utilisés dans des domaines clés tels que l’aérospatiale, l’ingénierie marine, la fabrication électronique et les équipements chimiques qui nécessitent une résistance à la corrosion extrêmement élevée et une résistance spécifique élevée.

Plaque en titane

Barre de titane

Tube en titane

Pièces forgées en titane

Profilés en titane

Bobine de titane

Services de traitement et d’assistance fournis par Chalco

En plus de fournir des produits en titane de haute qualité, Chalco dispose également d’une capacité complète de traitement en profondeur du titane, couvrant une variété de méthodes de traitement de haute précision telles que la découpe laser, la découpe au jet d’eau, la découpe de fil, etc. La société est équipée d’un équipement laser multi-puissance (500W-6000W), d’un système de découpe à l’eau à haute pression et de machines-outils de découpe de fil à haute fréquence, qui peuvent répondre aux exigences de coupe stables d’une feuille de titane ultra-mince de 0,3 mm à une plaque de titane de 30 mm d’épaisseur, en tenant compte à la fois de la précision et de l’efficacité.

En termes de services personnalisés, Chalco prend en charge la découpe selon les dessins, le traitement de forme spéciale, l’optimisation de la disposition des lots et fournit des processus de traitement de surface à guichet unique tels que l’ébavurage, l’anodisation, le sablage et le polissage mécanique pour améliorer globalement les performances et la qualité d’apparence des pièces. En même temps, il est équipé de systèmes avancés de détection dimensionnelle et de contrôle non destructif (ultrasons, pénétration) pour vérifier la qualité de chaque pièce avant de quitter l’usine.

Pour les domaines à forte demande tels que les dispositifs médicaux et les pièces d’aviation, Chalco a établi un flux de processus exclusif conforme aux systèmes de qualité internationaux ISO 13485 et AS9100 pour garantir la stabilité des lots, la traçabilité des matériaux et une grande cohérence. Qu’il s’agisse d’un prototypage rapide d’une seule pièce ou d’une livraison par lots, il est possible d’obtenir une réponse efficace et une livraison à cycle court, ce qui permet aux clients d’économiser du temps de production et des coûts de qualité.