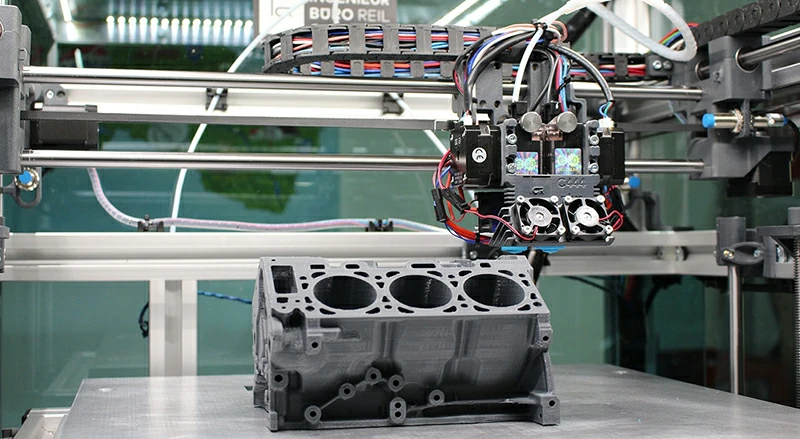

Impression 3D titane : avantages, technologies et applications

Industries du titane : Jul. 2, 2025Lorsque le titane rencontre l’impression 3D, la force, la résistance à la corrosion et la liberté de conception se conjuguent, ce qui rend les fusées, les implants, les pièces de course et l’électronique plus légers, plus solides et plus personnalisés.

Ce guide explique pourquoi le titane convient à l’impression 3D, met en évidence les technologies clés et montre où il est utilisé, ce qui vous aide à voir s’il convient à votre prochain projet haute performance.

Pourquoi le titane convient à l’impression 3D

L’usinage traditionnel est un défi

- La faible conductivité thermique du titane entraîne une usure rapide de l’outil et une faible efficacité dans l’usinage CNC.

- Les méthodes conventionnelles gaspillent beaucoup de matière et le titane est cher, ce qui augmente les coûts de production.

L’impression 3D réduit les déchets de matériaux et augmente l’efficacité, ce qui en fait un moyen plus intelligent de produire des pièces en titane.

Propriétés exceptionnelles des matériaux

- Son rapport résistance/poids élevé le rend idéal pour les composants légers et à haute résistance.

- Une excellente biocompatibilité soutient son utilisation dans les implants et les dispositifs médicaux.

- Une résistance supérieure à la corrosion assure une stabilité à long terme dans l’eau de mer et les environnements chimiques.

- Le titane résiste à la fatigue et à la fissuration, même en cas d’utilisation intense.

- Il reste structurellement stable à haute température, offrant de fortes performances thermiques.

Idéal pour les géométries complexes

La ductilité du titane permet l’impression 3D de formes complexes difficiles à réaliser par les méthodes traditionnelles. Il permet également d’activer les canaux et les treillis internes grâce à l’optimisation de la topologie, ce qui améliore les performances.

| Secteur | Propriétés | Applications |

| Aérospatial | Résistance à la corrosion Rapport résistance/poids élevé Résistance à la chaleur | Structures de cellules et d’ailes, aubes de compresseur, rotors et autres pièces de moteurs à turbine |

| Médical | Excellente résistance Biocompatibilité (non toxique, non allergène) | Dispositifs orthopédiques tels que les implants rachidiens, de hanche et de genou |

| Automobile et course automobile | Résistance à la corrosion Rapport résistance/poids élevé Résistance à la chaleur | Étriers de frein, supports, jantes et montants |

Avantages de l’impression 3D titane

Dans l’aérospatiale, l’impression 3D du titane permet de réduire le ratio achat-vol, un terme décrivant le poids de la matière première achetée par rapport au poids de la pièce finale.

Avec les méthodes traditionnelles, les pièces en titane peuvent avoir un rapport achat-vol de 12:1 à 25:1. Cela signifie que jusqu’à 90 % des matériaux coûteux sont coupés et gaspillés.

L’impression 3D au titane abaisse ce rapport à environ 3:1 à 12:1, en utilisant uniquement le matériau nécessaire à la pièce et en générant un minimum de déchets à partir des structures de support.

Pour les matériaux coûteux comme le titane, cette réduction permet de réaliser des économies importantes et d’améliorer l’efficacité.

Applications d’impression 3D en titane

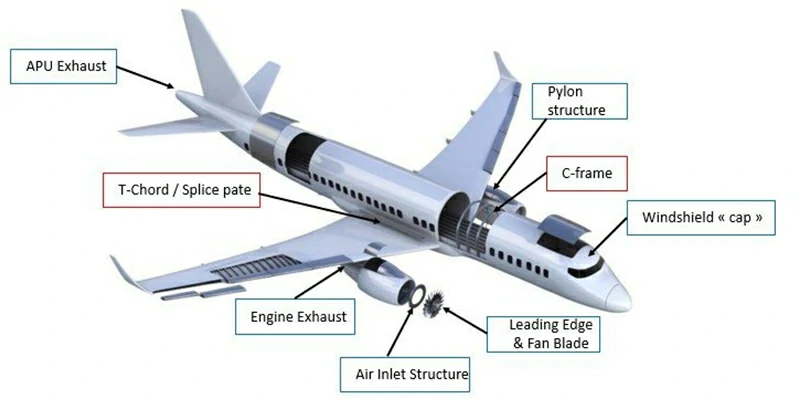

Aérospatial

Pour les entreprises aérospatiales, l’impression 3D du titane permet de réduire le poids des structures à forte charge. Il est idéal pour les moteurs à réaction, les turbines à gaz et divers composants de cellule.

Liebherr-Aérospatial & Transportation SAS, l’un des principaux fournisseurs de l’aérospatiale, a commencé plus tôt cette année à produire en série des supports de train d’atterrissage en titane imprimés en 3D pour l’Airbus A350 XWB.

En utilisant l’impression 3D titane, Liebherr a réduit le poids du support de 29 % et augmenté sa rigidité.

Contactez-nous dès maintenant

Boeing a également fait un gros pari sur l’impression 3D titane. Depuis 2015, elle s’est associée à la société norvégienne d’impression 3D métal Norsk Titanium pour produire de grandes pièces structurelles en titane pour le 787 Dreamliner.

En 2017, Boeing a utilisé la technologie exclusive de dépôt rapide de plasma (RPD) de Norsk pour créer une pièce en titane sans nom, certifiée par la Federal Aviation Administration (FAA) des États-Unis.

Pièces imprimées et usinées en 3D par Norsk Titanium

Boeing utilise la technologie exclusive de dépôt rapide de plasma (RPD) de Norsk pour produire des composants en titane.

Contactez-nous dès maintenant

Médical

Dans le domaine médical, les implants en titane imprimés en 3D sont largement utilisés dans les chirurgies de la colonne vertébrale, de la hanche, du genou et des membres. Ils permettent une personnalisation personnalisée à grande échelle et améliorent considérablement les résultats pour les patients.

Osseus Fusion Systems, une société basée aux États-Unis, développe de tels appareils. Son implant rachidien en titane imprimé en 3D, le dispositif de fusion intersomatique Aries-L, est doté d’une grille multiplanaire exclusive et d’une topologie de micro-surface optimisée qui favorise une intégration osseuse plus rapide.

Implants vertébraux en titane par Osseus

Osseus utilise l’impression 3D en titane pour fabriquer ses dispositifs de fusion intersomatique.

Contactez-nous dès maintenant

Alors que de plus en plus de fabricants médicaux adoptent la fabrication additive en production, le nombre d’implants chirurgicaux imprimés en 3D à base de titane approuvés par la FDA ne cesse de croître.

En 2023, ChoiceSpine a reçu l’approbation de la FDA pour son Blackhawk Ti, un système d’espacement intersomatique cervical en titane imprimé en 3D.

Contactez-nous dès maintenant

Automobile et sports mécaniques

Bien que l’impression 3D offre des avantages évidents, le marché de l’automobile grand public est très sensible aux coûts, ce qui limite l’utilisation de ce matériau coûteux dans la plupart des véhicules.

L’une des utilisations les plus notables de l’impression 3D de titane dans le monde de l’automobile est le développement par Bugatti d’étriers de frein pour sa supercar Chiron.

L’étrier de frein en titane de Bugatti

L’étrier de frein en titane de Bugatti

Mesurant 41 x 21 x 13,6 cm, l’étrier a été imprimé en 3D à l’aide de la technologie SLM en seulement 45 heures.

Contactez-nous dès maintenant

L’année dernière, l’entreprise a testé avec succès l’étrier, prouvant qu’il pouvait répondre à des exigences extrêmes de résistance, de rigidité et de température.

Le fabricant américain de roues HRE est une autre entreprise qui bénéficie de l’impression 3D en titane.

La roue en titane imprimée en 3D de HRE

HRE a utilisé la technologie LPBF (Laser Powder Bed Fusion) pour imprimer en 3D un moyeu de roue de forme complexe, ce qui a permis de réduire le poids de 19 % dans le processus.

Contactez-nous dès maintenant

Bicyclettes et produits de consommation

Le titane imprimé en 3D est largement utilisé dans les vélos haute performance - pour les cadres, les manivelles et les leviers de frein - offrant la résistance de l’aluminium, la légèreté de la fibre de carbone et une meilleure durabilité.

Le fabricant de vélos Ribble a lancé l’Allroad Ti, doté d’un cadre en titane imprimé en 3D.

Contactez-nous dès maintenant

Plus tôt cette année, Silca a lancé sa dernière gamme de produits imprimés en 3D, y compris une gamme de pattes de dérailleur en titane.

Contactez-nous dès maintenantVerve Cycling s’est associé à Metron Additive Engineering pour redessiner son pédalier à l’aide de l’impression 3D, réduisant ainsi le poids et améliorant la personnalisation.

Contactez-nous dès maintenant

Tête de club de golf imprimée en 3D Futai Technology

Il offre aux golfeurs une plus grande distance, une meilleure stabilité du coup et une tolérance accrue.

Contactez-nous dès maintenantFabrication

Le fabricant de semi-conducteurs ASML s’est tourné vers l’impression 3D de titane pour des raisons totalement différentes. Ses plateaux porteurs de plaquettes de titane sont désormais imprimés en 3D au lieu d’être forgés, ce qui permet d’économiser 64 % de matière première et d’accélérer la livraison.

L’entreprise de fabrication additive métallique Norsk Titanium a utilisé une plate-forme de dépôt d’énergie dirigée (DED) pour imprimer une préforme Ti64 de 80 kg (environ 176 lb) de forme presque nette pour la production de plaquettes de semi-conducteurs.

Produits de précision et électronique

L’impression 3D permet de créer des pièces en titane ultra-minces, complexes et très précises, ce qui la rend idéale pour les boîtiers de montres, tels que ceux de Panerai et Holthinrichs.

En 2023, la marque de smartphones Honor a lancé le téléphone pliable Magic V2, doté d’un couvercle de charnière en titane imprimé en 3D qui est plus léger que sa précédente version en aluminium, mais 150 % plus résistant.

Couvercle de charnière en titane imprimé en 3D

Selon Honor, c’est la clé des performances de pliage fluides et durables du produit.

Contactez-nous dès maintenant

Quelles sont les principales technologies d’impression 3D titane ?

Fusion laser sur lit de poudre (LPBF / SLM / DMLS)

La fusion laser sur lit de poudre (SLM/DMLS/LPBF) utilise un laser de haute puissance dans un environnement de gaz inerte pour faire fondre sélectivement des couches de poudre de titane sphérique, qui se solidifient rapidement.

Il est idéal pour les pièces complexes de petite à moyenne taille avec des tolérances serrées, telles que les implants orthopédiques et les composants aérospatiaux.

SLM, DMLS et LPBF sont des termes spécifiques à la marque pour désigner essentiellement la même technologie de fusion sur lit de poudre basée sur laser.

Fusion sur lit de poudre par faisceau d’électrons (EBM / EB PBF)

La fusion sur lit de poudre par faisceau d’électrons (EBM) fait fondre la poudre de titane couche par couche à l’aide d’un faisceau d’électrons dans un environnement sous vide. Le procédé maintient une plate-forme de construction à haute température pour réduire les contraintes résiduelles et prévenir l’oxydation.

Il convient aux grands implants et aux pièces aérospatiales qui nécessitent de faibles contraintes internes et une excellente qualité de matériau.

Dépôt d’énergie dirigée (DED)

Le dépôt d’énergie dirigée (DED) utilise un laser, un faisceau d’électrons ou un arc comme source de chaleur pour faire fondre la poudre ou le fil de titane directement dans un bain de fusion, déposant le matériau piste par piste.

Il offre des taux de dépôt élevés et est idéal pour produire ou réparer des pièces de grande taille jusqu’à un mètre. La matière première en fil peut être utilisée pour réduire les coûts des matériaux.

Les principales variantes de DED comprennent la fabrication additive par faisceau d’électrons (EBAM), le dépôt de métal par laser (LMD/LENS) et la fabrication additive à l’arc métallique (WAAM).

Jet de liant

Le jet de liant pulvérise un liant liquide sur des couches de poudre de titane pour former une « partie verte », qui est ensuite frittée pour atteindre sa pleine densité.

Cette méthode permet une impression rapide et une production en série de pièces géométriques plus simples, ce qui la rend adaptée à la fabrication de volumes moyens.

Fabrication de métaux basée sur la lithographie (LMM)

LMM construit des pièces vertes en durcissant de la résine photosensible mélangée à de la poudre de titane couche par couche à l’aide de la lumière.

La résine est ensuite retirée par frittage, densifiant la pièce finale. LMM permet une résolution au micron près et est idéal pour produire des pièces très détaillées à petite échelle telles que des microcanaux et des dispositifs MEMS.

Procédés à haut taux de dépôt (RPD, Cold Spray, etc.)

Le dépôt rapide de plasma (RPD) et la pulvérisation à froid sont des techniques de fabrication additive à haut taux de dépôt pour les grandes pièces en titane. Le RPD utilise un faisceau de plasma pour faire fondre le fil de titane afin d’assurer une accumulation efficace, ce qui est parfait pour les pièces structurelles aérospatiales comme les faisceaux et les trains d’atterrissage.

La pulvérisation à froid, quant à elle, propulse des particules métalliques solides à des vitesses supersoniques pour se lier à température ambiante, sans pratiquement aucune zone affectée par la chaleur. Il est souvent utilisé pour les réparations sur le terrain ou les constructions à parois épaisses.

Ces processus sont très efficaces pour produire des pièces de plus d’un mètre, bien qu’ils nécessitent généralement un post-usinage pour une précision de surface.

Techniques de post-traitement des alliages de titane imprimés en 3D

Après l’impression, le post-traitement est essentiel pour obtenir les propriétés mécaniques et la finition de surface requises. Vous trouverez ci-dessous les méthodes de post-traitement les plus courantes pour les alliages de titane.

Traitement thermique

Le traitement thermique améliore considérablement les propriétés mécaniques telles que la résistance, la ténacité et la résistance à la fatigue. Il est souvent appliqué aux composants structurels à forte contrainte.

Par exemple, le Ti-6Al-4V (Ti64) peut atteindre une limite d’élasticité supérieure à 950 MPa après traitement thermique, et même supérieure à 1000 MPa avec HIP, tout en maintenant un allongement de 9 à 15 % et une excellente stabilité structurelle.

Pressage isostatique à chaud (HIP)

Le HIP combine une température et une pression élevées pour éliminer la porosité interne du processus d’impression 3D, améliorant ainsi la densité et la résistance interne.

Le processus se déroule généralement à environ 1000°C dans une atmosphère de vide ou d’argon pendant environ une heure.

Les pièces en titane traitées HIP peuvent atteindre une densité proche de celle du forgeage (environ 99,5 %) avec un allongement et une ténacité considérablement améliorés.

Usinage de précision CNC

Bien que l’impression 3D offre une liberté de conception, les caractéristiques de haute précision, telles que les surfaces de contact, les trous filetés et les rainures d’étanchéité, nécessitent toujours un usinage CNC pour répondre à des tolérances serrées.

Techniques de finition de surface

- Polissage : Crée une finition miroir, courante dans les dispositifs médicaux et les pièces décoratives haut de gamme.

- Culbutage : Élimine les bavures lors de la production par lots, laissant une surface mate uniforme.

- Sablage et rodage : Améliorent l’adhérence du revêtement ou permettent d’obtenir des textures fines.

Ces traitements améliorent le toucher, la résistance à la corrosion et l’adaptabilité fonctionnelle des pièces en titane.

Vue d’ensemble des alliages de titane pour l’impression 3D

Lors de la sélection d’un alliage, il est important de prendre en compte des facteurs tels que la charge, la température, l’environnement de corrosion et la biocompatibilité. Cela vous permet de maximiser à la fois la liberté de conception et les avantages matériels qu’offre la fabrication additive.

| Alliage | Caractéristiques clés | Principales applications |

| Ti-6Al-4V (Grade 5) | L’alliage de titane α+β le plus largement utilisé ; excellent rapport résistance/poids et résistance à la corrosion | Structures aérospatiales, pièces de performance, dispositifs médicaux généraux |

| Ti-6Al-4V ELI (Grade 23) | Version interstitielle extra-basse de grade 5 ; excellente biocompatibilité | Implants orthopédiques, implants dentaires, prothèses sur mesure |

| Ti-5Al-5V-5Mo-3Cr (Ti-5553) | β-titane haute résistance avec une excellente résistance au fluage et une ténacité | Train d’atterrissage, carters moteurs, structures militaires à forte charge |

| Ti-6Al-2Sn-4Zr-2Mo (Ti-6242) | Performances exceptionnelles à haute température tout en maintenant la résistance | Sections chaudes de moteurs à réaction, composants de moteurs de course |

| Ti-3Al-2.5V (9e année) | Résistance moyenne avec une bonne soudabilité et une bonne résistance à la corrosion | Tuyauterie chimique, pétrolière et gazière, cadres de vélo |

| β21S (Ti-15Mo-3Nb-3Al-0.2Si) | β-titane avancé ; haute résistance, résistance au fluage et à l’oxydation | Moteurs à réaction, supports orthodontiques, fixations orthopédiques |

| TA15 (Ti-6Al-2Zr-1Mo-1V) | Titane proche de l’α avec une résistance spécifique et une stabilité thermique élevées | Cadres porteurs à haute température, renforts de revêtement d’avion |

Imprimante 3D pour titane

Fusion laser sur lit de poudre (LPBF / SLM / DMLS)

- EOS :M 290,M 400-4

- Additif GE / Additif Colibrium : M2 Series 5,M Line

- Solutions SLM de Nikon : NXG X12, NXG 600

- Systèmes 3D :DMP Flex 350,Factory 500

- Velo3D :Saphir,Saphir XC

- TRUMPF :TruPrint 2000,3000,5000

- Renishaw : Série RenAM 500

- AddUp :FormUp 350

Fusion sur lit de poudre par faisceau d’électrons (EBM / EB PBF)

GE Additif Arcam : Q10 Plus, Q20 Plus, Spectra H

Dépôt d’énergie dirigée (DED)

- Sciaky : EBAM 110, EBAM 300 (faisceau d’électrons + fil de titane)

- Fabrication MELD : MELD L-Series (dépôt par friction à l’état solide à l’aide de tiges ou de barres en titane)

Jet de liant

- Métal de bureau : Système de production P-50, série X

- Desktop Metal P-1 : Nécessite un « kit de sécurité réactif » pour prendre en charge les matériaux réactifs comme le titane et l’aluminium

- Marque : PX100

Fabrication de filaments métalliques fondus (Métal FFF / BMD)

Desktop Metal : Studio System 2 (technologie BMD avec filament Ti-6Al-4V dédié)

Projection à froid – technologie de dépôt à grande vitesse à l’état solide

Spee3D :WarpSPEE3D

Coût de l’imprimante 3D en titane

Le coût est un facteur clé que de nombreuses entreprises doivent évaluer avant d’adopter l’impression 3D titane.

Investissement initial élevé

- Les imprimantes 3D en titane de qualité industrielle coûtent généralement entre 250 000 $ et 1 000 000 $.

- La poudre d’alliage de titane sphérique de haute pureté coûte environ 300 à 600 dollars le kilogramme.

- De nombreuses entreprises choisissent de travailler avec des prestataires de services d’impression 3D. Le coût d’impression final est souvent plusieurs fois supérieur au coût du matériau, en fonction de la complexité des pièces et des besoins de post-traitement.

Pourquoi l’investissement en vaut la peine

- Les matériaux légers et à haute résistance réduisent le poids de l’avion, économisent du carburant et prolongent l’autonomie, ce qui permet de réaliser des économies à long terme sur les coûts opérationnels.

- La biocompatibilité du titane et la flexibilité de conception de l’impression 3D permettent de mieux adapter les patients individuels, d’améliorer les résultats chirurgicaux et de réduire le besoin de chirurgies de révision.

- Les alliages de titane offrent une excellente résistance à la fatigue à haute température, ce qui les rend idéaux pour les pièces critiques des moteurs à réaction, des structures de missiles et des composants de course.

L’impression 3D du titane n’est pas seulement une méthode de fabrication, c’est une force motrice pour les gains de performance et la liberté de conception.

Pour les industries avec des environnements exigeants, des exigences personnalisées ou des objectifs de légèreté stricts, la valeur apportée en termes de performance des matériaux, d’optimisation structurelle et d’efficacité opérationnelle dépasse de loin le coût initial.

Les défis de l’impression 3D : les verrous techniques de la haute performance

Absence de normes et de certifications unifiées

Actuellement, les normes permettant de combiner le titane et la fabrication additive sont encore sous-développées. Cela constitue un obstacle dans les industries à haut risque comme l’aérospatiale et le médical.

Par exemple, Boeing s’est associé à Oerlikon dès 2018 pour travailler à la normalisation de l’impression 3D en titane, dans le but de répondre aux exigences de sécurité des vols de la FAA (Federal Aviation Administration) et du DoD (Department of Defense).

Coût élevé de la poudre de titane

La poudre de titane pour l’impression 3D doit avoir une grande pureté, une excellente sphéricité et une distribution granulométrique uniforme. Sa production nécessite une énergie élevée et un contrôle strict, ce qui permet de maintenir les prix élevés, généralement autour de 300 à 600 dollars le kilogramme.

Contrôle complexe de la température et gestion de la chaleur

Avec un point de fusion de 1668°C, le titane exige un contrôle thermique précis lors de l’impression.

Un apport de chaleur inadéquat peut provoquer des contraintes internes, des déformations ou des fissures, ce qui peut gravement compromettre l’intégrité structurelle et la durée de vie, ce qui est particulièrement critique pour les applications aérospatiales et implantaires.

Difficultés à obtenir un frittage et une densité uniformes

Les performances mécaniques des pièces en titane dépendent fortement de l’uniformité et de la densité obtenues lors du frittage ou de la fusion.

La porosité, les inclusions ou les incohérences microstructurales peuvent entraîner des concentrations de contraintes et des points de défaillance potentiels, en particulier lors de l’impression de géométries complexes.

Défis liés à la conception et à l’enlèvement de structures de support

L’impression 3D en titane nécessite souvent des structures de support solides et complexes pour éviter l’effondrement ou la distorsion à des températures élevées.

Après l’impression, ces supports doivent être retirés avec précision, sans endommager la pièce, ce qui ajoute une complexité supplémentaire à l’ensemble du processus.

Vue d’ensemble des fournisseurs de titane et de poudres d’alliages de titane

Chalco Titane

L’un des principaux fournisseurs de titane en Chine, Chalco Titane développe activement son activité de poudre d’alliage de titane pour la fabrication additive.

Elle propose des matériaux en titane de qualité industrielle et aérospatiale, soutient le développement d’alliages personnalisés et fournit un approvisionnement en vrac rentable, desservant les marchés de l’aérospatiale, de la médecine et de l’automobile dans le monde entier. Soumission rapide

Technologie de charpentier

Propose des poudres d’alliage Ti-6Al-4V ELI (grade 23) de qualité médicale et aérospatiale avec un système de certification bien établi. Sert largement les fabricants d’implants médicaux, de dispositifs orthopédiques et dentaires.

IperionX

Un fournisseur basé aux États-Unis axé sur le recyclage durable du titane. Développe des poudres de titane respectueuses de l’environnement pour l’impression 3D, favorisant ainsi des solutions de fabrication additive à faible émission de carbone.

Sandvik / Balbuzard pêcheur

Fournit des poudres certifiées Osprey Ti-6Al-4V Grade 5 et Grade 23 avec un contrôle constant des lots. Largement utilisé dans les applications aérospatiales et médicales.

AP&C (additif Colibrium, fait partie de l’additif GE)

Un leader mondialement reconnu dans l’atomisation de poudre de titane. Ses produits prennent en charge les processus de fabrication additive par laser et par faisceau d’électrons.

Service d’impression 3D titane

Pour la plupart des entreprises ou des particuliers, l’achat d’une imprimante 3D métal coûteuse pour produire des pièces en titane n’est pas pratique. Heureusement, il existe aujourd’hui de nombreux services d’impression 3D en titane tiers matures disponibles pour livrer rapidement et efficacement des pièces métalliques de haute qualité.

Lors du choix d’un service d’impression, il est important de confirmer le type d’alliage de titane proposé (comme le Ti-6Al-4V ou le titane commercialement pur). Certaines qualités spécialisées, comme les versions CP-Ti ou ELI, peuvent nécessiter des commandes personnalisées ou des délais supplémentaires.

Par exemple, sur la plateforme de fabrication à la demande Craftcloud, mondialement reconnue, les utilisateurs peuvent simplement télécharger un fichier CAO, sélectionner le titane comme matériau et recevoir des devis instantanés de divers partenaires de fabrication. Les utilisateurs peuvent ensuite choisir un fournisseur en fonction du prix, du délai de livraison ou de l’emplacement.

Aujourd’hui, les principaux fabricants d’équipements tels que 3D Systems, EOS et SLM Solutions, ainsi que les fournisseurs de poudres tels que Sandvik et Carpenter Additive, proposent également des services d’impression de titane personnalisés. Ces services sont largement utilisés dans les industries à forte demande telles que le médical, l’aérospatiale, l’automobile et l’outillage.

Foire aux questions sur l’impression 3D titane

Quelle est la résistance du titane imprimé en 3D ?

Sa résistance peut correspondre à celle des pièces forgées, ce qui le rend adapté aux composants structurels à forte charge.

Quels matériaux ne peuvent pas être imprimés en 3D ?

Certains métaux et matériaux composites hautement réactifs sont encore difficiles à imprimer et ne sont pas encore largement utilisés.

Qu’est-ce que le filament d’imprimante 3D en titane ?

Il s’agit d’un filament polymère infusé de poudre de titane, utilisé dans les imprimantes métalliques de type FDM.

Comment fonctionne l’impression 3D titane ?

Il utilise un laser ou un faisceau d’électrons pour faire fondre de la poudre de titane ou du fil couche par couche pour former une pièce.

Qu’est-ce que l’impression 3D de poudre de titane ?

Il s’agit d’une poudre d’alliage de titane sphérique de haute pureté, spécialement conçue pour la fabrication additive.