Comment couper le titane ?

Industries du titane : Jul. 2, 2025Le titane est largement utilisé dans les industries aérospatiale, médicale, automobile et chimique en raison de son excellent rapport résistance/poids, de sa résistance à la corrosion et de sa grande durabilité. Cependant, le titane est également considéré comme l’un des métaux les plus difficiles à usiner.

De l’usure des outils à la gestion de la chaleur, la découpe du titane impose des exigences très élevées aux équipements et aux processus.

Les défis de la découpe des alliages de titane

- Les propriétés physiques et chimiques du titane déterminent sa grande difficulté d’usinage. Les défis courants sont les suivants :

- Pendant la coupe, la chaleur se concentre sur l’arête de coupe, provoquant facilement la déformation ou la combustion du matériau, tout en accélérant l’usure de l’outil.

- Les outils et les équipements sont soumis à des exigences plus élevées, car les outils ordinaires s’émoussent ou se cassent facilement.

- Lors de la coupe, le titane a tendance à réagir avec l’oxygène ou l’azote de l’air, ce qui affecte la qualité de surface et les performances de soudage ultérieures.

- Si la coupe est incorrecte, la dureté dans la zone de coupe augmente, ce qui rend le traitement ultérieur plus difficile.

Méthodes courantes de découpe du titane

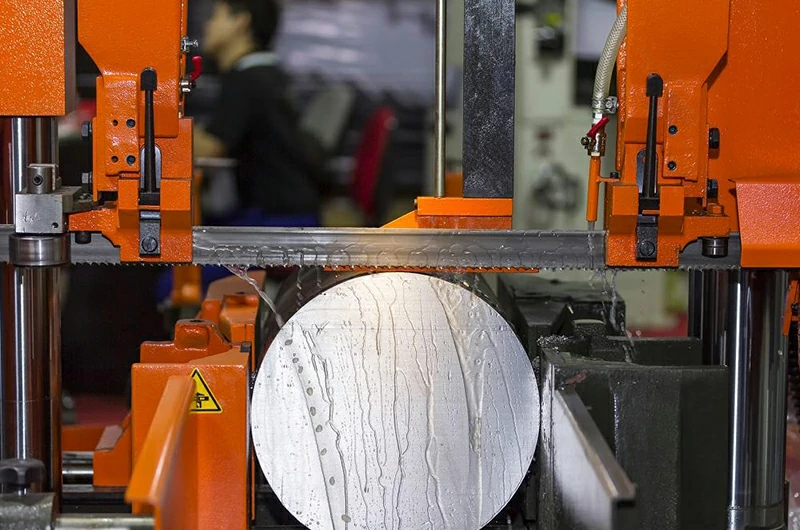

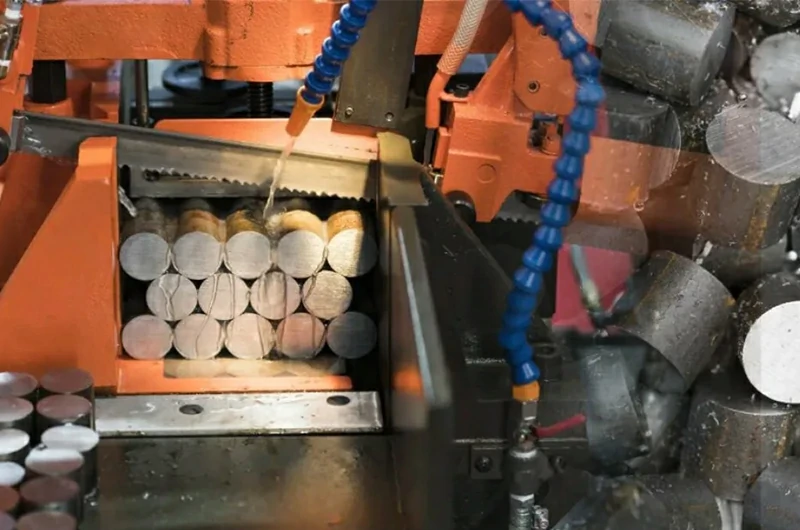

Découpe à la scie à ruban

La découpe à la scie à ruban est la méthode de découpe mécanique traditionnelle la plus courante. Il coupe physiquement le titane à l’aide d’une lame de scie dentée et convient aux grandes tailles, à la segmentation préliminaire ou aux matériaux d’usinage grossiers.

La découpe à la scie à ruban présente les avantages d’un faible coût et d’une grande polyvalence. Il convient aux applications d’usinage grossier et de prédécoupe. Avec une perte de matière minimale et une utilisation facile, il s’adapte à la coupe initiale avec de faibles exigences de précision.

Cependant, ses inconvénients sont également évidents, notamment une vitesse de coupe plus lente, des arêtes de coupe rugueuses et une précision inférieure (tolérance d’environ ±0,5 mm). Habituellement, un traitement CNC ou de fraisage ultérieur est nécessaire pour améliorer la précision.

Il convient au traitement préliminaire des tiges de titane, des pièces forgées et des plaques épaisses (plus de 20 mm). Les utilisations courantes comprennent l’usinage grossier de lingots de titane, la découpe de pièces et la découpe initiale en atelier.

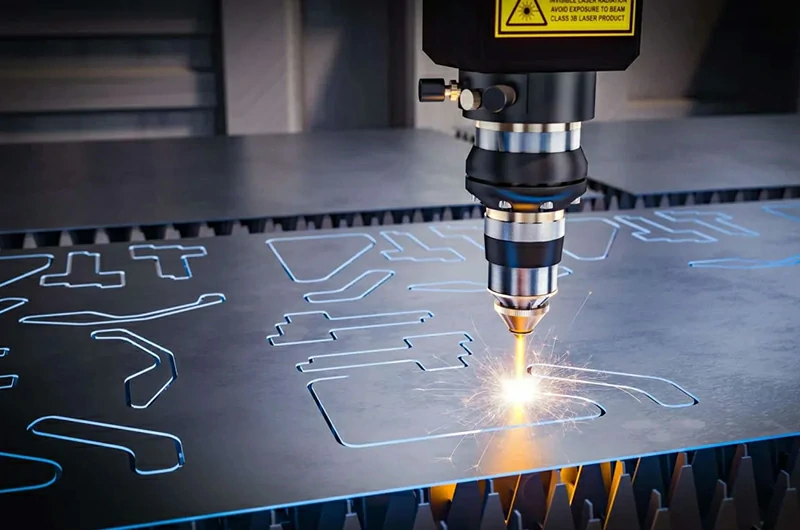

Découpe laser

La découpe laser utilise un faisceau laser à haute énergie focalisé sur la surface du titane, provoquant une fusion et une évaporation locales. Combiné à un gaz d’assistance à haute pression, il permet d’obtenir une découpe de haute précision, adaptée aux plaques minces et aux formes complexes.

Les avantages de la découpe laser comprennent une haute précision (généralement ±0,05 mm), des bords de coupe nets et un trait de scie étroit (moins de 0,2 mm). Il est idéal pour l’usinage à haut rendement et à grand volume de structures complexes.

Il est particulièrement adapté aux produits en titane à paroi mince dans les domaines de l’aérospatiale, de la médecine et de l’électronique grand public.

Cependant, sa zone affectée par la chaleur ne peut être ignorée, car elle peut affecter les performances des bords avant le soudage. Il ne convient pas non plus à la découpe de plaques épaisses (plus de 6 mm) et a un coût d’équipement initial élevé.

La découpe laser convient aux plaques minces en titane (≤6 mm) et aux petites pièces aux formes complexes. Les applications courantes comprennent les coquilles d’implants médicaux, les supports à paroi mince et les modèles de pièces aérospatiales nécessitant une grande précision.

Découpe au jet d’eau

La découpe au jet d’eau utilise un jet d’eau à ultra-haute pression mélangé à un abrasif grenat pour effectuer la découpe à froid, ne produisant aucune zone affectée par la chaleur. Il convient au traitement des alliages de titane avec des exigences strictes en matière de propriétés de surface et de matériaux.

La découpe au jet d’eau n’a pas de zone affectée par la chaleur (HAZ) et peut couper du titane jusqu’à 100 mm d’épaisseur. Il est idéal pour les applications où l’oxydation, la déformation ou la concentration de contraintes ne sont pas autorisées.

La précision de coupe est stable (±0,1 mm, et peut atteindre ±0,05 mm avec un excellent équipement) et n’altère presque pas les propriétés du matériau.

Cependant, sa vitesse de coupe est relativement lente, les coûts d’exploitation sont élevés (en raison de la consommation d’abrasif) et les arêtes de coupe nécessitent généralement un meulage ou un chanfreinage.

Il convient aux plaques de titane moyennes à épaisses (≥6 mm), aux composites et aux formes irrégulières. Il est largement utilisé dans les structures de plaques épaisses aérospatiales, les plaques de dispositifs médicaux et les plaques de titane pour les échangeurs de chaleur.

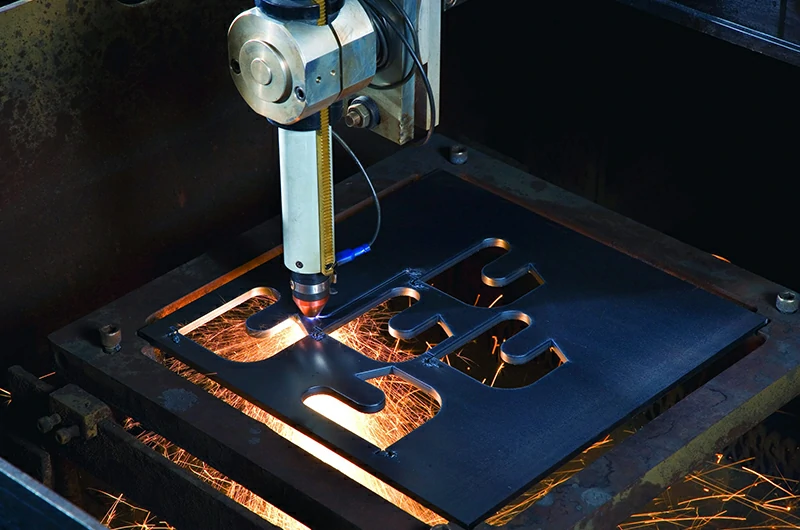

Découpe plasma

La découpe plasma utilise un arc ionisé à haute température pour fondre instantanément et souffler le métal. Il s’agit d’une méthode de découpe thermique à grande vitesse adaptée à la découpe rapide de plaques de titane de qualité industrielle.

La découpe au plasma est rapide et à un prix modéré. C’est l’une des méthodes de coupe efficaces couramment utilisées pour la découpe industrielle par lots, particulièrement adaptée aux grandes plaques de titane avec de faibles exigences de précision.

Cependant, ses inconvénients sont évidents : faible précision de coupe (±0,5 mm), bords de coupe rugueux et zones sévèrement affectées par la chaleur. Les bords présentent souvent des couches de décoloration, de laitier et d’oxyde, ce qui les rend inadaptés au soudage ultérieur ou à l’assemblage de précision.

Il convient aux plaques de titane et aux plaques structurelles de taille moyenne à épaisse (≥6 mm), couramment utilisées pour la découpe de plaques de support d’ingénierie, de coques d’équipements chimiques et de plaques de titane de qualité industrielle.

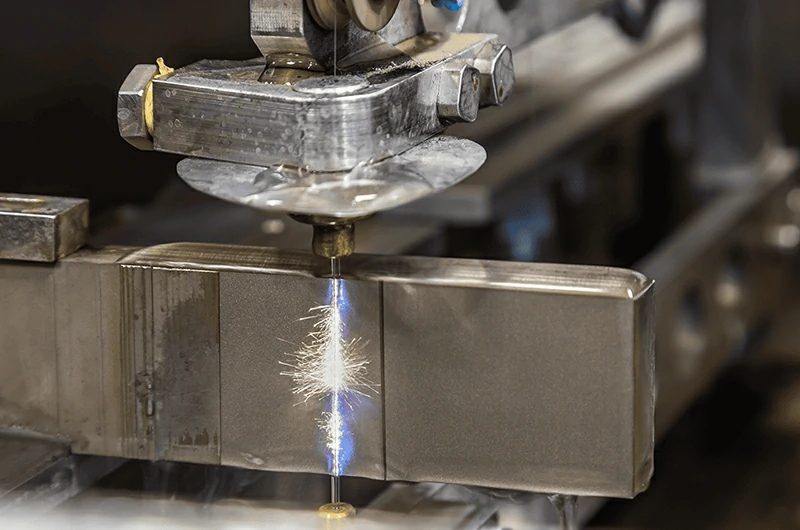

Découpe de fil à décharge électrique

La découpe au fil utilise un fil métallique fin pour générer des étincelles électriques qui érodent la matière dans les pièces en titane, ce qui permet d’obtenir un usinage sans contact de très haute précision. Il est particulièrement adapté aux structures complexes et à dureté élevée.

La découpe du fil a une très grande précision (généralement ±0,01 mm, et peut atteindre ±0,005 mm dans des conditions de précision). Il peut usiner des contours, des trous fins ou des angles vifs dans des alliages de titane difficiles à réaliser par des méthodes mécaniques.

Le processus ne produit aucune contrainte mécanique et la déformation est peu probable. Cependant, la vitesse d’usinage est lente et ne convient qu’aux matériaux conducteurs. Les coûts de fonctionnement et de main-d’œuvre de l’équipement sont élevés, ce qui le rend inadapté aux besoins de coupe ordinaire de grand volume.

Il convient aux petites pièces de précision en titane, aux moules et aux pièces de contours complexes. Les applications typiques comprennent les composants de précision des implants médicaux, les structures de fentes de haute précision de l’aérospatiale et l’usinage de contours complexes de petite taille.

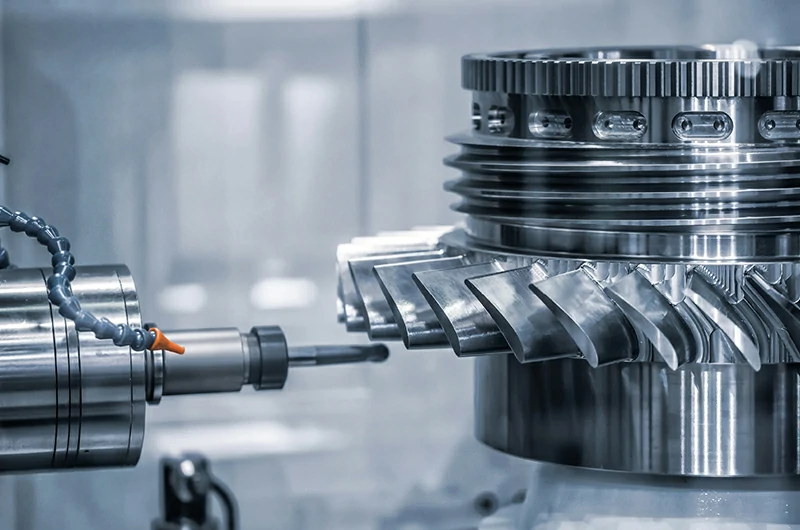

Usinage CNC

La CNC est une méthode de découpe à commande numérique par ordinateur capable de fraiser, percer, rainurer et usiner des formes complexes. Il est particulièrement adapté aux structures tridimensionnelles et aux pièces de précision multidimensionnelles.

L’usinage CNC offre une excellente précision (généralement ±0,01 mm, avec un équipement cinq axes atteignant ±0,005 mm). Il est flexible dans sa mise en forme, adapté aux surfaces multidimensionnelles, aux géométries complexes et aux composants structurellement optimisés.

Il prend en charge le formage unique de filets, de trous, de chanfreins, etc. Cependant, en raison de la dureté élevée et de la faible conductivité thermique du titane, les outils s’usent rapidement. Des outils revêtus spécialisés sont nécessaires, et les coûts d’équipement et de main-d’œuvre sont relativement élevés.

Il convient à diverses pièces en titane personnalisées, aux structures de précision et aux pièces de forme spéciale à paroi mince. Les applications typiques comprennent les composants de moteurs aérospatiaux, les coudes de tuyaux d’échappement et les supports en titane de haute précision.

Coupe manuelle

La découpe manuelle est la méthode de traitement du titane la plus élémentaire. Traditionnellement, des outils portatifs comme des scies à métaux, des ciseaux, des meuleuses d’angle ou des meules sont utilisés. Il ne repose pas sur de gros équipements, est facile à utiliser et est largement utilisé dans les petits projets, les sites de maintenance ou la production précoce de prototypes.

Les plus grands avantages de la découpe manuelle sont une grande flexibilité, un faible coût et un équipement portable. Il convient aux chantiers de construction, à la fabrication d’échantillons en laboratoire, aux projets de bricolage et à d’autres scénarios non industriels.

Pour des quantités uniques ou de petites quantités de titane qui ne nécessitent pas une grande précision, c’est une méthode rapide et pratique. Cependant, la découpe manuelle manque souvent de cohérence et de précision. Les tolérances typiques peuvent atteindre ±1 mm ou plus. Les bords sont rugueux et peuvent présenter une décoloration due à la chaleur. Il ne peut pas répondre à la production par lots ou aux exigences strictes de contrôle de la taille.

Il convient aux tuyaux en titane, aux petites plaques de titane et aux ajustements de composants sur les sites d’installation. Les applications typiques comprennent l’installation de pipelines sur des chantiers d’ingénierie, les ajustements pendant la construction, la coupe et l’élagage temporaires, et le traitement du titane dans les projets de bricolage.

Conseils pour réussir à couper un alliage de titane

Une faible vitesse de coupe peut minimiser l’apport de chaleur, réduire la possibilité de déformation du matériau et maintenir les propriétés mécaniques du matériau.

Une vitesse d’avance élevée doit être appliquée. Une vitesse d’avance élevée minimise le temps que l’outil reste sur le matériau, ce qui maximise l’efficacité de l’usinage et réduit l’usure de l’outil.

Utilisez beaucoup de liquide de coupe. Un liquide de coupe adéquat aide à la lubrification et au refroidissement, prolonge la durée de vie de l’outil et minimise la surchauffe.

Utilisez et remplacez des outils tranchants au besoin. Le remplacement rapide permet de maintenir une qualité d’usinage constante, tandis que les outils tranchants assurent une coupe précise et éliminent les frottements excessifs.

Évitez les dommages causés par le contact entre l’outil et la pièce. L’alimentation continue empêche l’accumulation de chaleur, préserve l’intégrité de l’outil et évite d’endommager la pièce.

Comment choisir la bonne méthode de découpe du titane ?

Le choix du bon processus de découpe du titane nécessite de tenir compte de l’épaisseur du matériau, du volume de production et des exigences de précision. Vous trouverez ci-dessous des solutions recommandées pour plusieurs scénarios d’application typiques :

Plaque mince vs plaque épaisse

Pour les plaques de titane d’une épaisseur de 6 millimètres ou moins, la découpe laser à fibre ou le fraisage de précision CNC est recommandé. La découpe laser offre des bords nets, une déformation minimale et une vitesse rapide. La précision de coupe est généralement contrôlée à ±0,05 mm. Il est couramment utilisé pour les pièces à paroi mince telles que les coques, les supports et les feuilles de titane médical.

Lorsque l’épaisseur du titane dépasse 6 millimètres, la découpe au jet d’eau ou à la scie à ruban est recommandée. La découpe au jet d’eau est un procédé de découpe à froid qui ne provoque pas de surchauffe ou de déformation du matériau. Il convient aux structures en titane sensibles à la chaleur ou à celles ne nécessitant aucune zone affectée par la chaleur. La découpe à la scie à ruban est plus adaptée aux scénarios d’usinage grossier, tels que le découpage initial et la découpe de lingots ou de grandes plaques.

Découpe de tiges en titane

Les tiges en titane ont une résistance élevée et une bonne ténacité. Pendant l’usinage, ils génèrent une grande quantité de chaleur et provoquent une usure importante de l’outil. Les méthodes de coupe courantes comprennent la découpe à la scie à acier, la scie à roue abrasive, la découpe à la scie à ruban et la découpe au plasma. Parmi ceux-ci, la scie à ruban et la coupe à la roue abrasive sont les plus largement utilisées, adaptées à la coupe de tiges de titane de différentes tailles et lots.

Pour éviter les modifications microstructurelles causées par des températures élevées pendant la coupe, il est important de minimiser l’accumulation de chaleur provenant des liquides de refroidissement ou des lubrifiants et de contrôler la température de coupe. Une stratégie de coupe à basse vitesse et à faible pression est recommandée pour maintenir la stabilité structurelle des tiges en titane. Cela garantit une bonne rectitude dimensionnelle et une planéité après la coupe, facilitant ainsi l’usinage ou le soudage de précision ultérieur.

Découpe de tubes en titane

En tant que structure cylindrique creuse, les tubes en titane sont largement utilisés dans les systèmes de distribution de liquides et de gaz, de sorte que les exigences de planéité, de verticalité et d’absence de déformation de la coupe sont très élevées. Les méthodes courantes de découpe de tubes en titane comprennent la découpe abrasive, la découpe à la scie à ruban et l’utilisation de machines spéciales pour la découpe de tubes. Le choix de l’équipement doit être basé sur le diamètre, l’épaisseur de la paroi, la quantité et la précision du tube pour correspondre au processus de coupe approprié.

En fonctionnement réel, des lubrifiants appropriés doivent être utilisés pour réduire le frottement de coupe et éviter la déformation du matériau ou la fissuration de la lame due à une surchauffe. Dans le même temps, une pression de coupe stable et uniforme doit être appliquée pour éviter un impact instantané. Cela garantit que la surface de coupe est exempte de bavures et d’effondrement, ce qui facilite l’ajustement et l’étanchéité structurelle du tube en titane lors du soudage ou de l’amarrage ultérieur.

Petits lots vs production de masse

Si vous avez besoin d’usiner une petite quantité ou si vous effectuez du prototypage de produits, l’usinage CNC ou l’usinage par électroérosion (EDM) est recommandé. Les deux méthodes conviennent parfaitement à l’usinage précis de formes complexes en petites séries. En particulier, l’EDM, qui peut atteindre une précision de coupe allant jusqu’à ±0,005 mm, est couramment utilisée dans les domaines médical, des moules et de l’aérospatiale.

Pour la production de masse, la découpe laser offre une meilleure efficacité et des avantages en termes de coûts. Il prend en charge le contrôle automatisé et la vitesse de coupe rapide, ce qui le rend adapté au traitement de pièces répétitives. Si une grande précision n’est pas requise et que seul un découpage rapide est nécessaire, la scie à ruban ou la découpe plasma peuvent être choisies pour réduire les coûts.

Haute précision vs précision standard

Lorsqu’un projet nécessite une précision dimensionnelle extrêmement élevée (par exemple à ±0,01 mm), il est recommandé de couper des fils par électroérosion ou d’usiner CNC sur cinq axes. Ces processus permettent d’obtenir une très grande précision et d’éviter la déformation de la pièce causée par les forces de coupe ou les effets thermiques. Ils sont largement utilisés dans la fabrication de pièces en titane à haute valeur ajoutée, telles que des composants de cadres aérospatiaux ou des implants médicaux.

Si votre pièce est uniquement destinée à l’assemblage général ou au positionnement, et que les exigences de précision dimensionnelle sont d’environ ±0,1 mm, la découpe laser, la découpe au jet d’eau ou la découpe à la scie à ruban peuvent être choisies. La découpe laser convient aux plaques finies minces, le jet d’eau est idéal pour la découpe sans chaleur de plaques épaisses et la scie à ruban est meilleure pour la découpe grossière lors des premières étapes de préparation des matériaux.

Les capacités et les services de découpe du titane de Chalco

La découpe de matériaux en titane nécessite non seulement de comprendre les propriétés physiques du matériau lui-même, mais aussi de s’appuyer sur un équipement de pointe, un contrôle précis du processus et une riche expérience de traitement. Chalco se concentre sur les services de traitement en profondeur du titane et des alliages de titane, offrant des solutions de découpe personnalisées pour diverses formes (tiges de titane, plaques de titane, tubes en titane) et différentes applications.

Que vous ayez besoin de pièces structurelles complexes de haute précision ou de matériaux industriels à grande échelle, nous fournissons des services complets, y compris une réponse rapide, un traitement précis et une livraison fiable pour répondre aux exigences strictes de qualité et de livraison du traitement du titane dans les industries aérospatiale, médicale, automobile, chimique et autres.

Équipement de coupe avancé pour le titane

Chalco est équipé de plusieurs ensembles d’équipements professionnels de traitement du titane, couvrant des machines de découpe laser à fibre haute puissance, des systèmes de jet d’eau de haute précision, des centres d’usinage CNC, la découpe de fils EDM et des systèmes de scie à ruban de qualité industrielle. Nous sélectionnons de manière flexible les combinaisons de processus les plus appropriées en fonction des types de matériaux (tiges, plaques, tubes), des tailles et des exigences de coupe afin de garantir une efficacité et une précision équilibrées.

Services de coupe personnalisés pris en charge

Nous offrons une personnalisation personnalisée telle que le traitement selon les dessins, la découpe à des longueurs spécifiées et la découpe de contours de formes spéciales. Les clients peuvent fournir des dessins en CAD, PDF, STEP et autres formats. En fonction des propriétés des matériaux et des exigences structurelles, nous concevons des processus et configurons des paramètres pour garantir que les résultats de coupe correspondent précisément aux besoins du projet. Qu’il s’agisse d’une commande unique en petits lots ou d’une production continue à grande échelle, nous avons la flexibilité nécessaire pour répondre à vos demandes.

Capacité de contrôle dimensionnel de haute précision

Chalco offre un contrôle dimensionnel de ±0,01 mm pour les processus CNC et EDM. La découpe laser standard atteint une précision de ±0,05 mm, tandis que la découpe au jet d’eau maintient une précision d’environ ±0,1 mm. Pour les applications critiques telles que les dispositifs médicaux, les structures aérospatiales ou les composants d’alignement, nous fournissons des rapports d’inspection et d’essai en usine complets. Des certificats de matériaux conformes à la norme EN 10204 3.1 sont également disponibles sur demande.

Services de traitement de surface et de post-traitement

En plus des services de coupe de base, Chalco propose des options de traitement secondaire, notamment l’ébavurage, le chanfreinage, le meulage, le sablage, le polissage électrolytique et l’anodisation pour améliorer la qualité des bords et la propreté de la surface. Nous prenons également en charge l’emballage prêt à être soudé (nettoyage par ultrasons avant l’expédition), ce qui permet aux clients de procéder directement à l’assemblage ou au soudage sans préparation supplémentaire, ce qui permet d’économiser du temps et des coûts de main-d’œuvre.