Stampa 3D in titanio: vantaggi, tecnologie e applicazioni

Industrie del titanio : Jul. 2, 2025Quando il titanio incontra la stampa 3D, la forza, la resistenza alla corrosione e la libertà di progettazione si uniscono, rendendo razzi, impianti, parti da corsa ed elettronica più leggeri, più resistenti e più personalizzati.

Questa guida spiega perché il titanio si adatta alla stampa 3D, evidenzia le tecnologie chiave e mostra dove viene utilizzato, aiutandoti a capire se è adatto al tuo prossimo progetto ad alte prestazioni.

Perché il titanio si adatta alla stampa 3D

La lavorazione tradizionale è impegnativa

- La bassa conduttività termica del titanio porta a una rapida usura degli utensili e a una bassa efficienza nella lavorazione CNC.

- I metodi convenzionali sprecano molto materiale e il titanio è costoso, aumentando i costi di produzione.

La stampa 3D riduce lo spreco di materiale e aumenta l'efficienza, rendendola un modo più intelligente per produrre parti in titanio.

Eccezionali proprietà del materiale

- Il suo elevato rapporto resistenza/peso lo rende ideale per componenti leggeri e ad alta resistenza.

- L'eccellente biocompatibilità ne supporta l'uso in impianti e dispositivi medici.

- L'elevata resistenza alla corrosione garantisce una stabilità a lungo termine in acqua di mare e ambienti chimici.

- Il titanio resiste alla fatica e alle screpolature, anche in caso di uso intenso.

- Rimane strutturalmente stabile alle alte temperature, offrendo forti prestazioni termiche.

Ideale per geometrie complesse

La duttilità del titanio consente la stampa 3D di forme complesse difficili da realizzare con i metodi tradizionali. Abilita inoltre canali e reticoli interni attraverso l'ottimizzazione della topologia, aumentando le prestazioni.

| Settore | Proprietà | Applicazioni |

| Aerospaziale | Resistenza alla corrosione Elevato rapporto resistenza/peso Resistenza al calore | Strutture della cellula e delle ali, pale del compressore, rotori e altre parti del motore a turbina |

| Medico | Eccellente resistenza Biocompatibilità (non tossico, anallergico) | Dispositivi ortopedici come protesi spinali, dell'anca e del ginocchio |

| Automotive & Racing | Resistenza alla corrosione Elevato rapporto resistenza/peso Resistenza al calore | Pinze freno, staffe, cerchi e montanti |

Vantaggi della stampa 3D in titanio

Nel settore aerospaziale, la stampa 3D in titanio aiuta a ridurre il rapporto buy-to-fly, un termine che descrive il peso della materia prima acquistata rispetto al peso della parte finale.

Con i metodi tradizionali, le parti in titanio possono avere un rapporto buy-to-fly compreso tra 12:1 e 25:1. Ciò significa che fino al 90% del materiale costoso viene tagliato e sprecato.

La stampa 3D in titanio riduce questo rapporto a circa 3:1 a 12:1, utilizzando solo il materiale necessario per la parte e generando scarti minimi dalle strutture di supporto.

Per materiali costosi come il titanio, questa riduzione porta a risparmi significativi e a una maggiore efficienza.

Applicazioni di stampa 3D in titanio

Aerospaziale

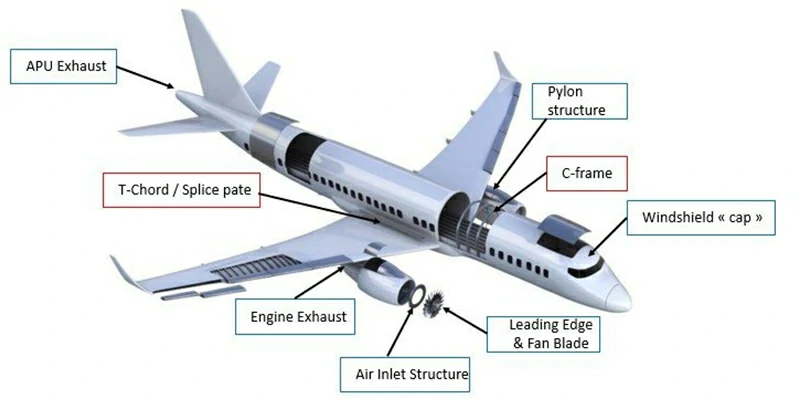

Per le aziende aerospaziali, la stampa 3D in titanio aiuta a ridurre il peso delle strutture ad alto carico. È ideale per motori a reazione, turbine a gas e vari componenti della cellula.

Liebherr-Aerospaziale & Transportation SAS, uno dei principali fornitori aerospaziali, ha iniziato la produzione in serie di staffe per carrelli di atterraggio anteriori in titanio stampate in 3D per l'Airbus A350 XWB all'inizio di quest'anno.

Utilizzando la stampa 3D in titanio, Liebherr ha ridotto il peso della staffa del 29% e ne ha aumentato la rigidità.

Contattaci ora

Boeing ha anche fatto una grande scommessa sulla stampa 3D in titanio. Dal 2015 collabora con l'azienda norvegese di stampa 3D in metallo Norsk Titanium per produrre grandi parti strutturali in titanio per il 787 Dreamliner.

Nel 2017, Boeing ha utilizzato la tecnologia proprietaria Rapid Plasma Deposition (RPD) di Norsk per creare una parte in titanio senza nome, che è stata certificata dalla Federal Aviation Administration (FAA) degli Stati Uniti.

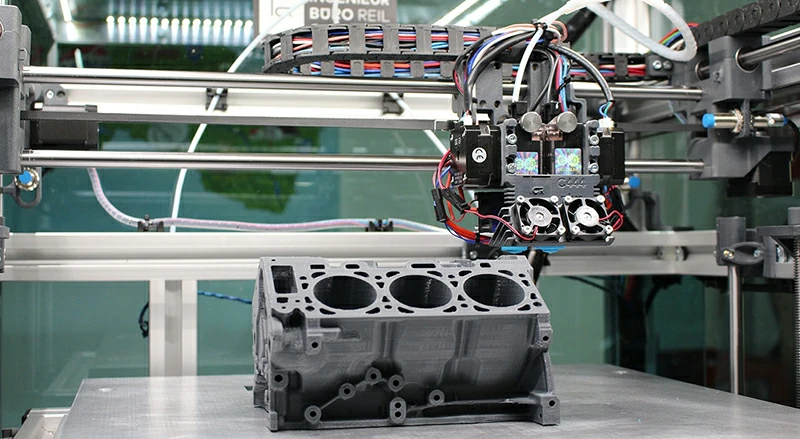

Parti stampate e lavorate in 3D da Norsk Titanium

Boeing utilizza la tecnologia proprietaria Rapid Plasma Deposition (RPD) di Norsk per produrre componenti in titanio.

Contattaci ora

Medico

In campo medico, gli impianti in titanio stampati in 3D sono ampiamente utilizzati negli interventi chirurgici alla colonna vertebrale, all'anca, al ginocchio e agli arti. Consentono una personalizzazione personalizzata su larga scala e migliorano significativamente i risultati dei pazienti.

Osseus Fusion Systems, una società con sede negli Stati Uniti, sviluppa tali dispositivi. Il suo impianto spinale in titanio stampato in 3D, il dispositivo di fusione intersomatica Aries-L, presenta una griglia multiplanaria proprietaria e una topologia micro-superficiale ottimizzata che favorisce un'integrazione ossea più rapida.

Protesi spinali in titanio di Osseus

Osseus utilizza la stampa 3D in titanio per produrre i suoi dispositivi di fusione intersomatica.

Contattaci ora

Man mano che sempre più produttori di prodotti medici adottano la produzione additiva nella produzione, il numero di impianti chirurgici stampati in 3D a base di titanio approvati dalla FDA continua a crescere.

Nel 2023, ChoiceSpine ha ricevuto l'approvazione della FDA per il suo Blackhawk Ti, un sistema di distanziatori intersomatici cervicali in titanio stampato in 3D.

Contattaci ora

Automotive e sport motoristici

Mentre la stampa 3D offre chiari vantaggi, il mercato automobilistico di consumo è altamente sensibile ai costi, limitando l'uso di questo materiale costoso nella maggior parte dei veicoli.

Uno degli usi più importanti della stampa 3D in titanio nel mondo automobilistico è lo sviluppo di pinze freno per la sua supercar Chiron da parte di Bugatti.

La pinza freno in titanio di Bugatti

La pinza freno in titanio di Bugatti

Con dimensioni di 41 x 21 x 13,6 cm, la pinza è stata stampata in 3D utilizzando la tecnologia SLM in sole 45 ore.

Contattaci ora

L'anno scorso, l'azienda ha testato con successo la pinza, dimostrando che poteva soddisfare requisiti estremi di resistenza, rigidità e temperatura.

Il produttore statunitense di ruote HRE è un'altra azienda che beneficia della stampa 3D in titanio.

La ruota in titanio stampata in 3D di HRE

HRE ha utilizzato la tecnologia Laser Powder Bed Fusion (LPBF) per stampare in 3D un mozzo ruota di forma complessa, ottenendo una riduzione del peso del 19% nel processo.

Contattaci ora

Biciclette e prodotti di consumo

Il titanio stampato in 3D è ampiamente utilizzato nelle biciclette ad alte prestazioni, per telai, pedivelle e leve dei freni, offrendo la resistenza dell'alluminio, la leggerezza della fibra di carbonio e una migliore sostenibilità.

Il produttore di biciclette Ribble ha lanciato la Allroad Ti, caratterizzata da un telaio in titanio stampato in 3D.

Contattaci ora

All'inizio di quest'anno, Silca ha lanciato la sua ultima linea di prodotti stampati in 3D, tra cui una gamma di forcellini per deragliatori in titanio.

Contattaci oraVerve Cycling ha collaborato con Metron Additive Engineering per riprogettare la sua guarnitura utilizzando la stampa 3D, riducendo il peso e migliorando la personalizzazione.

Contattaci ora

Testa della mazza da golf stampata in 3D con tecnologia Futai

Offre ai golfisti una maggiore distanza, una migliore stabilità del colpo e una maggiore tolleranza.

Contattaci oraManifatturiero

Il produttore di semiconduttori ASML si è rivolto alla stampa 3D in titanio per motivi completamente diversi. I suoi vassoi portawafer in titanio sono ora stampati in 3D anziché forgiati, risparmiando il 64% di materia prima e accelerando la consegna.

L'azienda di produzione additiva in metallo Norsk Titanium ha utilizzato una piattaforma DED (Directed Energy Deposition) per stampare una preforma Ti64 di 80 kg (circa 176 libbre) di forma quasi netta per la produzione di wafer di semiconduttori.

Prodotti di precisione ed elettronica

La stampa 3D consente la creazione di parti in titanio ultrasottili, complesse e altamente precise, rendendola ideale per le casse degli orologi, come quelle di Panerai e Holthinrichs.

Nel 2023, il marchio di smartphone Honor ha lanciato il telefono pieghevole Magic V2, dotato di un coperchio della cerniera in titanio stampato in 3D che è più leggero della precedente versione in alluminio, ma più resistente del 150%.

Coperchio cerniera in titanio stampato in 3D

Secondo Honor, è la chiave per le prestazioni di piegatura fluide e durevoli del prodotto.

Contattaci ora

Quali sono le principali tecnologie di stampa 3D in titanio?

Fusione laser a letto di polvere (LPBF / SLM / DMLS)

La fusione laser a letto di polvere (SLM/DMLS/LPBF) utilizza un laser ad alta potenza in un ambiente di gas inerte per fondere selettivamente strati di polvere di titanio sferica, che si solidificano rapidamente.

È ideale per parti complesse di piccole e medie dimensioni con tolleranze ristrette, come impianti ortopedici e componenti aerospaziali.

SLM, DMLS e LPBF sono termini specifici del marchio per essenzialmente la stessa tecnologia di fusione a letto di polvere basata su laser.

Fusione a letto di polvere a fascio di elettroni (EBM / EB PBF)

La fusione a letto di polvere a fascio di elettroni (EBM) fonde la polvere di titanio strato per strato utilizzando un fascio di elettroni in un ambiente vuoto. Il processo mantiene una piattaforma di costruzione ad alta temperatura per ridurre lo stress residuo e prevenire l'ossidazione.

È adatto per impianti di grandi dimensioni e parti aerospaziali che richiedono un basso stress interno e un'eccellente qualità del materiale.

Deposizione diretta di energia (DED)

La deposizione diretta di energia (DED) utilizza un laser, un fascio di elettroni o un arco come fonte di calore per fondere la polvere o il filo di titanio direttamente in un bagno fuso, depositando il materiale traccia per traccia.

Offre un'elevata velocità di deposizione ed è ideale per la produzione o la riparazione di parti di grandi dimensioni fino a un metro. La materia prima del filo può essere utilizzata per ridurre i costi del materiale.

Le principali varianti DED includono la produzione additiva a fascio di elettroni (EBAM), la deposizione laser di metalli (LMD/LENS) e la produzione additiva ad arco di filo (WAAM).

Getto di legante

Il getto di legante spruzza un legante liquido su strati di polvere di titanio per formare una "parte verde", che viene successivamente sinterizzata per raggiungere la piena densità.

Questo metodo consente la stampa rapida e la produzione in serie di parti geometriche più semplici, rendendolo adatto per la produzione di volumi medi.

Produzione di metalli basata sulla litografia (LMM)

LMM costruisce parti ecologiche polimerizzando la resina fotosensibile mescolata con polvere di titanio strato dopo strato utilizzando la luce.

La resina viene quindi rimossa attraverso la sinterizzazione, densificando la parte finale. LMM consente una risoluzione a livello di micron ed è ideale per la produzione di parti altamente dettagliate e su piccola scala, come microcanali e dispositivi MEMS.

Processi ad alta velocità di deposizione (RPD, Cold Spray, ecc.)

La deposizione rapida al plasma (RPD) e la spruzzatura a freddo sono tecniche di produzione additiva ad alta velocità di deposizione per parti in titanio di grandi dimensioni. L'RPD utilizza un raggio al plasma per fondere il filo di titanio per un accumulo efficiente, perfetto per parti strutturali aerospaziali come travi e carrelli di atterraggio.

La spruzzatura a freddo, d'altra parte, spinge le particelle di metallo solido a velocità supersoniche per legarsi a temperatura ambiente, praticamente senza alcuna zona termicamente alterata. Viene spesso utilizzato per riparazioni sul campo o costruzioni con pareti spesse.

Questi processi sono altamente efficienti per la produzione di parti di dimensioni superiori a un metro, anche se di solito richiedono una post-lavorazione per la precisione della superficie.

Tecniche di post-elaborazione per leghe di titanio stampate in 3D

Dopo la stampa, la post-elaborazione è essenziale per ottenere le proprietà meccaniche e la finitura superficiale richieste. Di seguito sono riportati i metodi di post-elaborazione più comuni per le leghe di titanio.

Trattamento termico

Il trattamento termico migliora significativamente le proprietà meccaniche come la resistenza, la tenacità e la resistenza alla fatica. Viene spesso applicato a componenti strutturali ad alta sollecitazione.

Ad esempio, il Ti-6Al-4V (Ti64) può raggiungere un carico di snervamento superiore a 950 MPa dopo il trattamento termico e anche superiore a 1000 MPa con HIP, mantenendo un allungamento del 9-15% e un'eccellente stabilità strutturale.

Pressatura isostatica a caldo (HIP)

L'HIP combina alte temperature e pressione per eliminare la porosità interna dal processo di stampa 3D, migliorando la densità e la resistenza interna.

Il processo viene in genere eseguito a circa 1000°C in un'atmosfera sottovuoto o argon per circa un'ora.

Le parti in titanio trattate con HIP possono raggiungere una densità vicina alla forgiatura (circa il 99,5%) con allungamento e tenacità significativamente migliorati.

Lavorazioni meccaniche di precisione CNC

Sebbene la stampa 3D offra libertà di progettazione, le caratteristiche di alta precisione, come le superfici di accoppiamento, i fori filettati e le scanalature di tenuta, richiedono comunque la lavorazione CNC per soddisfare tolleranze ristrette.

Tecniche di finitura superficiale

- Lucidatura: crea una finitura a specchio, comune nei dispositivi medici e nelle parti decorative di alta qualità.

- Burattatura: Rimuove le sbavature nella produzione in lotti, lasciando una superficie opaca uniforme.

- Sabbiatura e levigatura: migliorano l'adesione del rivestimento o ottengono trame fini.

Questi trattamenti migliorano la sensazione, la resistenza alla corrosione e l'adattabilità funzionale delle parti in titanio.

Panoramica delle leghe di titanio per la stampa 3D

Quando si seleziona una lega, è importante considerare fattori come il carico, la temperatura, l'ambiente di corrosione e la biocompatibilità. Ciò garantisce di massimizzare sia la libertà di progettazione che i vantaggi dei materiali offerti dalla produzione additiva.

| Lega | Caratteristiche principali | Principali applicazioni |

| Ti-6Al-4V (Grado 5) | La lega di titanio α+β più utilizzata più utilizzata; Eccellente rapporto resistenza/peso e resistenza alla corrosione | Strutture aerospaziali, parti ad alte prestazioni, dispositivi medici generici |

| Ti-6Al-4V ELI (Grado 23) | Versione interstiziale extra-bassa di grado 5; eccellente biocompatibilità | Impianti ortopedici, impianti dentali, protesi personalizzate |

| Ti-5Al-5V-5Mo-3Cr (Ti-5553) | β-titanio ad alta resistenza con eccellente resistenza allo scorrimento e tenacità | Carrello di atterraggio, carter motore, strutture militari ad alto carico |

| Ti-6Al-2Sn-4Zr-2Mo (Ti-6242) | Eccezionali prestazioni alle alte temperature pur mantenendo la resistenza | Sezioni calde di motori a reazione, componenti di motori da corsa |

| Ti-3Al-2,5 V (grado 9) | Resistenza media con buona saldabilità e resistenza alla corrosione | Tubazioni chimiche e oil & gas, telai di biciclette |

| β21S (Ti-15Mo-3Nb-3Al-0.2Si) | β-titanio avanzato; Elevata resistenza, resistenza allo scorrimento e all'ossidazione | Motori a reazione, staffe ortodontiche, elementi di fissaggio ortopedici |

| TA15 (Ti-6Al-2Zr-1Mo-1V) | Titanio quasi α con elevata resistenza specifica e stabilità termica | Telai portanti per alte temperature, rinforzi in pelle per aeromobili |

Stampante 3D per titanio

Fusione laser a letto di polvere (LPBF / SLM / DMLS)

- EOS:M 290,M 400-4

- Additivo GE/Additivo Colibrium: Serie M2 5, Linea M

- Soluzioni Nikon SLM: NXG X12, NXG 600

- Sistemi 3D: DMP Flex 350, Fabbrica 500

- Velo3D: Zaffiro, Zaffiro XC

- TRUMPF:TruPrint 2000,3000,5000

- Renishaw: RenAM serie 500

- Aggiungere:FormUp 350

Fusione a letto di polvere a fascio di elettroni (EBM / EB PBF)

GE Additive Arcam:Q10 Plus,Q20 Plus,Spectra H

Deposizione diretta di energia (DED)

- Sciaky: EBAM 110, EBAM 300 (fascio di elettroni + filo di titanio)

- Produzione MELD: MELD serie L (deposizione per attrito allo stato solido utilizzando barre o barre di titanio)

Getto di legante

- Desktop Metal: Sistema di produzione P-50, serie X

- Desktop Metal P-1: richiede un "kit di sicurezza reattiva" per supportare materiali reattivi come titanio e alluminio

- Forgiato: PX100

Fabbricazione di filamenti fusi in metallo (Metal FFF / BMD)

Desktop Metal: Studio System 2 (tecnologia BMD con filamento Ti-6Al-4V dedicato)

Cold spray – tecnologia di deposizione ad alta velocità allo stato solido

Spee3D:WarpSPEE3D

Costo della stampante 3D in titanio

Il costo è un fattore chiave che molte aziende devono valutare prima di adottare la stampa 3D in titanio.

Elevato investimento iniziale

- Le stampanti 3D in titanio di livello industriale in genere vanno da $ 250.000 a $ 1.000.000.

- La polvere di lega di titanio sferica ad alta purezza costa circa $ 300-600 al chilogrammo.

- Molte aziende scelgono di lavorare con fornitori di servizi di stampa 3D. Il costo finale di stampa è spesso molte volte superiore al costo del materiale, a seconda della complessità delle parti e delle esigenze di post-elaborazione.

Perché vale ancora la pena investire

- I materiali leggeri e ad alta resistenza riducono il peso dell'aeromobile, risparmiando carburante e prolungando l'autonomia, con conseguente risparmio sui costi operativi a lungo termine.

- La biocompatibilità di Titanium e la flessibilità di progettazione della stampa 3D consentono impianti che si adattano meglio ai singoli pazienti, migliorando i risultati chirurgici e riducendo la necessità di interventi chirurgici di revisione.

- Le leghe di titanio offrono un'eccellente resistenza alla fatica alle alte temperature, rendendole ideali per le parti critiche dei motori a reazione, delle strutture missilistiche e dei componenti da corsa.

La stampa 3D in titanio non è solo un metodo di produzione, ma è una forza trainante per migliorare le prestazioni e la libertà di progettazione.

Per i settori con ambienti impegnativi, requisiti personalizzati o obiettivi rigorosi di leggerezza, il valore offerto in termini di prestazioni dei materiali, ottimizzazione strutturale ed efficienza operativa supera di gran lunga il costo iniziale.

Le sfide della stampa 3D: le barriere tecniche dietro le alte prestazioni

Mancanza di standard e certificazioni unificate

Attualmente, gli standard per combinare il titanio con la produzione additiva sono ancora poco sviluppati. Ciò rappresenta una barriera nei settori ad alto rischio come quello aerospaziale e medico.

Ad esempio, Boeing ha collaborato con Oerlikon già nel 2018 per lavorare alla standardizzazione della stampa 3D in titanio, con l'obiettivo di soddisfare i requisiti di sicurezza del volo della FAA (Federal Aviation Administration) e del DoD (Department of Defense).

Alto costo della polvere di titanio

La polvere di titanio per la stampa 3D deve avere un'elevata purezza, un'eccellente sfericità e una distribuzione granulometrica uniforme. La sua produzione richiede un'elevata energia e un controllo rigoroso, mantenendo alti i prezzi, in genere intorno ai 300-600 dollari al chilogrammo.

Complesso controllo della temperatura e gestione del calore

Con un punto di fusione di 1668°C, il titanio richiede un controllo termico preciso durante la stampa.

Un apporto di calore improprio può causare sollecitazioni interne, deformazioni o crepe, che possono compromettere gravemente l'integrità strutturale e la durata, particolarmente critiche per le applicazioni aerospaziali e implantari.

Difficoltà nel raggiungere una sinterizzazione e una densità uniformi

Le prestazioni meccaniche delle parti in titanio dipendono in larga misura dall'uniformità e dalla densità ottenute durante la sinterizzazione o la fusione.

Porosità, inclusioni o incongruenze microstrutturali possono portare a concentrazioni di sollecitazioni e potenziali punti di rottura, in particolare quando si stampano geometrie complesse.

Sfide nella progettazione e rimozione della struttura di supporto

La stampa 3D in titanio richiede spesso strutture di supporto robuste e complesse per prevenire il collasso o la distorsione alle alte temperature.

Dopo la stampa, questi supporti devono essere rimossi con precisione, senza danneggiare la parte, un'ulteriore complessità nel processo complessivo.

Panoramica dei fornitori di polvere di titanio e leghe di titanio

Chalco Titanio

Fornitore leader di titanio in Cina, Chalco Titanio sta espandendo attivamente la sua attività di polvere di leghe di titanio per la produzione additiva.

Offre materiali in titanio sia di livello industriale che aerospaziale, supporta lo sviluppo di leghe personalizzate e fornisce forniture all'ingrosso convenienti, servendo i mercati aerospaziale, medico e automobilistico di tutto il mondo. Preventivo rapido

Tecnologia del carpentiere

Offre polveri di lega Ti-6Al-4V ELI (grado 23) di grado medico e aerospaziale con un sistema di certificazione consolidato. Serve ampiamente i produttori di impianti medici, ortopedici e dispositivi dentali.

IperionX

Un fornitore con sede negli Stati Uniti focalizzato sul riciclo sostenibile del titanio. Sviluppa polveri di titanio ecologiche per la stampa 3D, promuovendo soluzioni di produzione additiva a basse emissioni di carbonio.

Sandvik / Falco pescatore

Fornisce polveri certificate Osprey Ti-6Al-4V di grado 5 e grado 23 con controllo costante dei lotti. Ampiamente utilizzato in applicazioni aerospaziali e mediche.

AP&C (Colibrium Additive, parte di GE Additive)

Un leader riconosciuto a livello mondiale nell'atomizzazione di polvere di titanio. I suoi prodotti supportano i processi di produzione additiva sia laser che a fascio di elettroni.

Servizio di stampa 3D in titanio

Per la maggior parte delle aziende o dei singoli utenti, l'acquisto di una stampante 3D in metallo ad alto costo per produrre parti in titanio non è pratico. Fortunatamente, ora sono disponibili molti servizi di stampa 3D in titanio di terze parti maturi per fornire parti metalliche di alta qualità in modo rapido ed efficiente.

Quando si sceglie un servizio di stampa, è importante confermare il tipo di lega di titanio offerta (come Ti-6Al-4V o titanio commercialmente puro). Alcuni gradi specializzati, come le versioni CP-Ti o ELI, possono richiedere ordini personalizzati o tempi di consegna aggiuntivi.

Ad esempio, sulla piattaforma di produzione on-demand riconosciuta a livello mondiale Craftcloud, gli utenti possono semplicemente caricare un file CAD, selezionare il titanio come materiale e ricevere preventivi istantanei da vari partner di produzione. Gli utenti possono quindi scegliere un fornitore in base al prezzo, al tempo di consegna o alla posizione.

Oggi, anche i principali produttori di apparecchiature come 3D Systems, EOS e SLM Solutions, nonché fornitori di polveri come Sandvik e Carpenter Additive, offrono servizi di stampa in titanio personalizzati. Questi servizi sono ampiamente utilizzati in settori ad alta domanda come quello medico, aerospaziale, automobilistico e degli utensili.

Domande frequenti sulla stampa 3D in titanio

Quanto è resistente il titanio stampato in 3D?

La sua resistenza può eguagliare le parti forgiate, il che lo rende adatto per componenti strutturali ad alto carico.

Quali materiali non possono essere stampati in 3D?

Alcuni metalli altamente reattivi e materiali compositi sono ancora impegnativi per la stampa 3D commerciale e non sono ancora ampiamente utilizzati.

Cos'è il filamento per stampante 3D in titanio?

È un filamento polimerico infuso con polvere di titanio, utilizzato nelle stampanti di tipo FDM in metallo.

Come funziona la stampa 3D in titanio?

Utilizza un laser o un fascio di elettroni per fondere la polvere di titanio o il filo strato per strato per formare una parte.

Che cos'è la polvere di titanio per stampa 3D?

È una polvere di lega di titanio sferica ad alta purezza appositamente realizzata per la produzione additiva.