Come tagliare il titanio?

Industrie del titanio : Jul. 2, 2025Il titanio è ampiamente utilizzato nell'industria aerospaziale, medica, automobilistica e chimica grazie al suo eccellente rapporto resistenza/peso, resistenza alla corrosione e alta durata. Tuttavia, il titanio è anche considerato uno dei metalli più difficili da lavorare.

Dall'usura degli utensili alla gestione del calore, il taglio del titanio pone requisiti molto elevati alle attrezzature e ai processi.

Sfide del taglio delle leghe di titanio

- Le proprietà fisiche e chimiche del titanio determinano la sua elevata difficoltà di lavorazione. Le sfide comuni includono:

- Durante il taglio, il calore si concentra sul tagliente, causando facilmente la deformazione o la combustione del materiale, accelerando al contempo l'usura dell'utensile.

- Gli strumenti e le attrezzature sono sottoposti a requisiti più elevati, poiché gli strumenti ordinari si smussano facilmente o addirittura si rompono.

- Durante il taglio, il titanio tende a reagire con l'ossigeno o l'azoto presenti nell'aria, compromettendo la qualità della superficie e le successive prestazioni di saldatura.

- Se il taglio non è corretto, la durezza nell'area di taglio aumenta, rendendo più difficile la lavorazione successiva.

Metodi comuni per il taglio del titanio

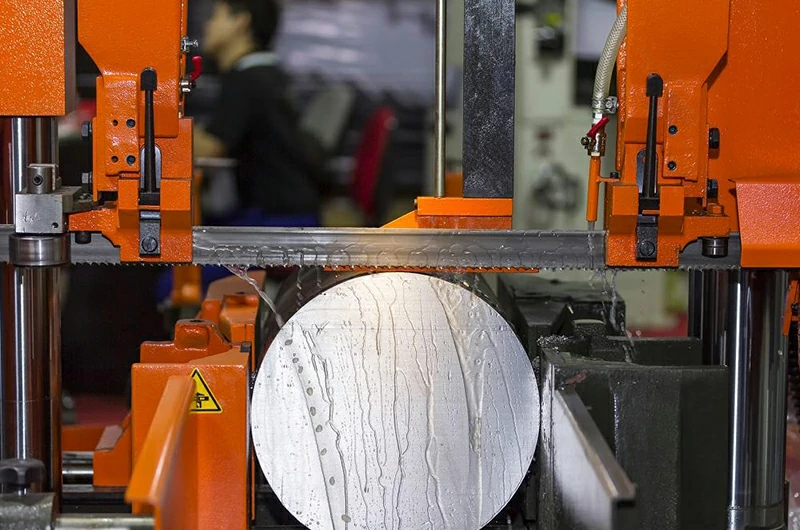

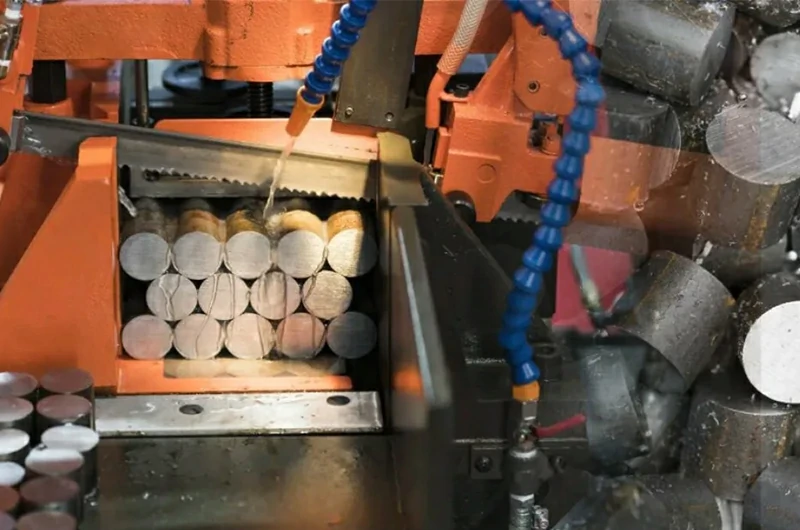

Taglio con sega a nastro

Il taglio con sega a nastro è il metodo di taglio meccanico tradizionale più comune. Taglia fisicamente il titanio utilizzando una lama dentata ed è adatto per grandi dimensioni, segmentazione preliminare o materiali di lavorazione grezzi.

Il taglio con sega a nastro presenta i vantaggi di un basso costo e di una forte versatilità. È adatto per applicazioni di sgrossatura e pretaglio. Con una perdita minima di materiale e un funzionamento semplice, si adatta al taglio iniziale con requisiti di bassa precisione.

Tuttavia, anche i suoi svantaggi sono evidenti, tra cui una velocità di taglio più lenta, bordi di taglio ruvidi e una precisione inferiore (tolleranza di circa ±0,5 mm). Di solito, è necessaria una successiva lavorazione CNC o di fresatura per migliorare la precisione.

È adatto per la lavorazione preliminare di barre di titanio, forgiati e piastre di spessore (oltre 20 mm). Gli usi comuni includono la sgrossatura di lingotti di titanio, il taglio di pezzi e il taglio iniziale in officina.

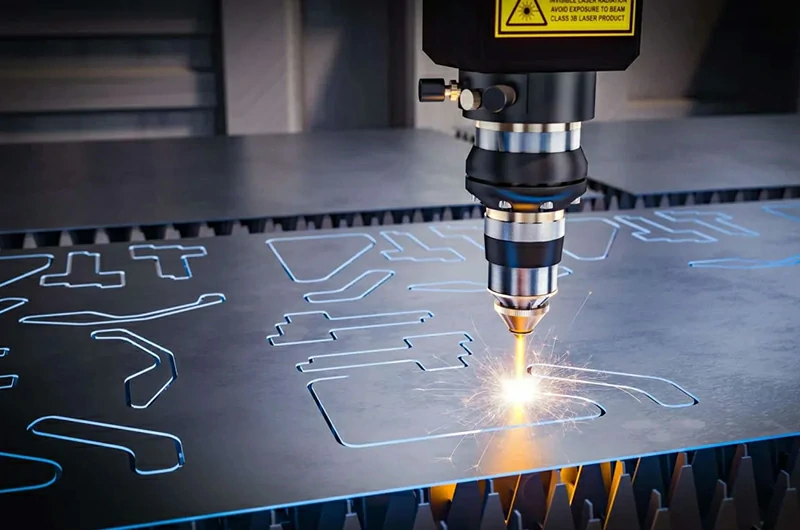

Taglio laser

Il taglio laser utilizza un raggio laser ad alta energia focalizzato sulla superficie del titanio, provocando la fusione e l'evaporazione locali. In combinazione con il gas di assistenza ad alta pressione, consente di ottenere un taglio di alta precisione, adatto per lastre sottili e forme complesse.

I vantaggi del taglio laser includono un'elevata precisione (in genere ±0,05 mm), bordi di taglio puliti e taglio stretto (meno di 0,2 mm). È ideale per la lavorazione ad alta efficienza e di grandi volumi di strutture complesse.

È particolarmente adatto per prodotti in titanio a parete sottile nei settori aerospaziale, medico ed elettronico di consumo.

Tuttavia, la sua zona termicamente alterata non può essere ignorata, in quanto potrebbe influire sulle prestazioni del tagliente prima della saldatura. Inoltre, non è adatto per il taglio di lastre spesse (oltre 6 mm) e ha un elevato costo iniziale dell'attrezzatura.

Il taglio laser è adatto per lastre sottili in titanio (≤6 mm) e piccole parti con forme complesse. Le applicazioni comuni includono gusci di impianti medici, staffe a parete sottile e modelli di parti aerospaziali che richiedono un'elevata precisione.

Taglio a getto d'acqua

Il taglio a getto d'acqua utilizza un flusso d'acqua ad altissima pressione miscelato con abrasivo granato per eseguire il taglio a freddo, senza produrre alcuna zona termicamente alterata. È adatto per la lavorazione di leghe di titanio con severi requisiti di superficie e proprietà del materiale.

Il taglio a getto d'acqua non ha una zona termicamente alterata (HAZ) e può tagliare titanio fino a 100 mm di spessore. È ideale per applicazioni in cui non sono consentite ossidazione, deformazione o concentrazione di sollecitazioni.

La precisione di taglio è stabile (±0,1 mm e può raggiungere ±0,05 mm con un'attrezzatura eccellente) e quasi non altera le proprietà del materiale.

Tuttavia, la sua velocità di taglio è relativamente lenta, i costi operativi sono elevati (a causa del consumo di abrasivo) e i bordi tagliati di solito richiedono la rettifica o la smussatura.

È adatto per piastre in titanio di medio e grosso spessore (≥6 mm), compositi e forme irregolari. È ampiamente utilizzato nelle strutture a piastre spesse aerospaziali, nelle piastre per dispositivi medici e nelle piastre in titanio per scambiatori di calore.

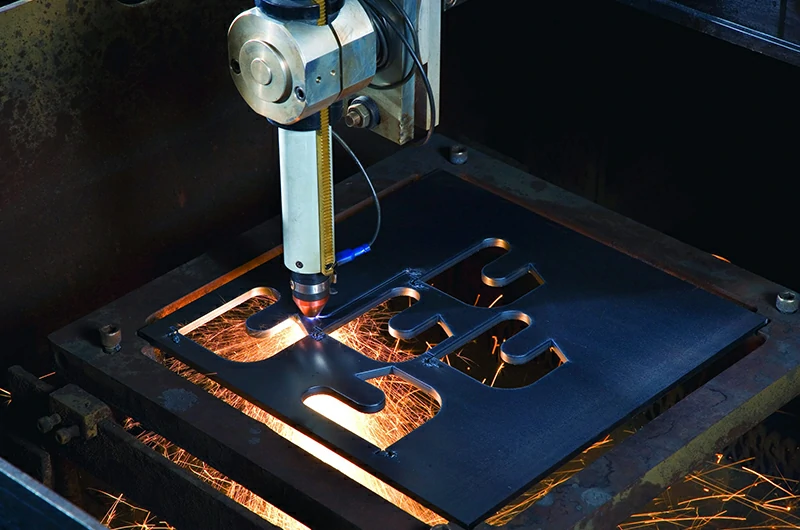

Taglio al plasma

Il taglio al plasma utilizza un arco ionizzato ad alta temperatura per fondere e soffiare via istantaneamente il metallo. Si tratta di un metodo di taglio termico ad alta velocità adatto per il taglio rapido di lastre di titanio di livello industriale.

Il taglio al plasma è veloce e ha un prezzo moderato. È uno dei metodi di taglio efficienti comunemente usati per il taglio industriale in lotti, particolarmente adatto per lastre di titanio di grandi dimensioni con bassi requisiti di precisione.

Tuttavia, i suoi svantaggi sono evidenti: bassa precisione di taglio (±0,5 mm), bordi di taglio ruvidi e zone gravemente alterate dal calore. I bordi mostrano spesso scolorimento, scorie e strati di ossido, che lo rendono inadatto per la successiva saldatura o assemblaggio di precisione.

È adatto per piastre in titanio di medio e spessore (≥6 mm), comunemente utilizzate per il taglio di piastre di supporto ingegneristico, gusci di apparecchiature chimiche e piastre in titanio di livello industriale.

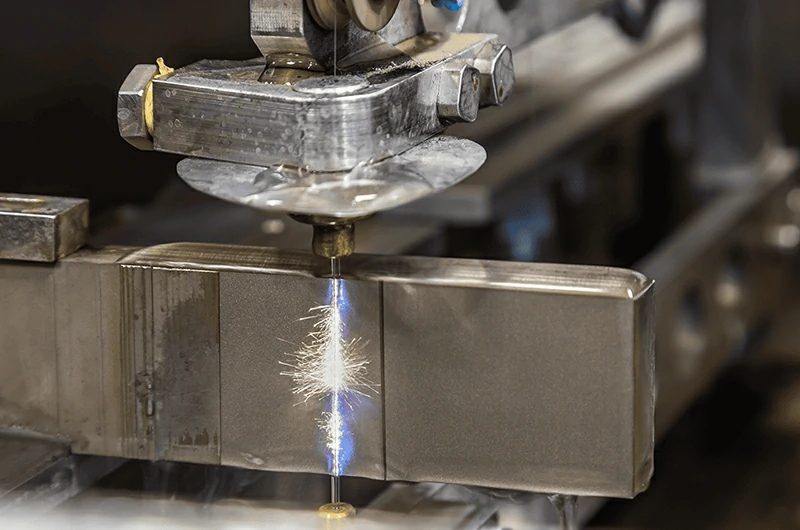

Taglio a filo a scarica elettrica

Il taglio a filo utilizza un sottile filo metallico per generare scintille elettriche che erodono il materiale nelle parti in titanio, ottenendo una lavorazione senza contatto di altissima precisione. È particolarmente adatto per strutture ad alta durezza e complesse.

Il taglio a filo ha una precisione molto elevata (in genere ±0,01 mm e può raggiungere ±0,005 mm in condizioni di precisione). Può lavorare contorni, fori fini o angoli acuti in leghe di titanio difficili da ottenere con metodi meccanici.

Il processo non produce sollecitazioni meccaniche e la deformazione è improbabile. Tuttavia, la velocità di lavorazione è lenta ed è adatta solo per materiali conduttivi. I costi di funzionamento e manodopera dell'attrezzatura sono elevati, il che la rende inadatta per le esigenze di taglio ordinario di grandi volumi.

È adatto per piccole parti di precisione in titanio, stampi e parti di contorno complesse. Le applicazioni tipiche includono componenti di precisione di impianti medici, strutture di fessure aerospaziali ad alta precisione e lavorazioni di contorni piccoli e complessi.

Lavorazione CNC

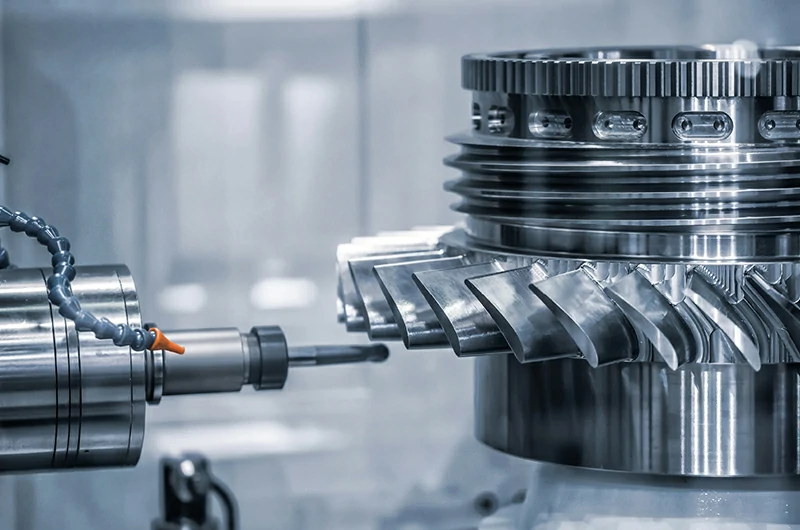

CNC è un metodo di taglio a controllo numerico computerizzato in grado di fresare, forare, scanalare e lavorare forme complesse. È particolarmente adatto per strutture tridimensionali e parti di precisione multidimensionali.

La lavorazione CNC offre un'eccellente precisione (generalmente ±0,01 mm, con apparecchiature a cinque assi che raggiungono ±0,005 mm). È flessibile nella sagomatura, adatto a superfici multidimensionali, geometrie complesse e componenti strutturalmente ottimizzati.

Supporta la formatura una tantum di filettature, fori, smussi e altro ancora. Tuttavia, a causa dell'elevata durezza del titanio e della scarsa conduttività termica, gli utensili si consumano rapidamente. Sono necessari strumenti rivestiti specializzati e sia i costi delle attrezzature che quelli della manodopera sono relativamente elevati.

È adatto per varie parti in titanio personalizzate, strutture di precisione e parti di forma speciale a parete sottile. Le applicazioni tipiche includono componenti di motori aerospaziali, gomiti dei tubi di scarico e staffe in titanio ad alta precisione.

Taglio manuale

Il taglio manuale è il metodo di lavorazione del titanio più elementare. Tradizionalmente vengono utilizzati strumenti portatili come seghetti, forbici, smerigliatrici angolari o mole. Non si basa su apparecchiature di grandi dimensioni, è facile da usare ed è ampiamente utilizzato in piccoli progetti, siti di manutenzione o nella produzione iniziale di prototipi.

I maggiori vantaggi del taglio manuale sono l'elevata flessibilità, il basso costo e le attrezzature portatili. È adatto per cantieri, produzione di campioni di laboratorio, progetti fai-da-te e altri scenari non industriali.

Per singole o piccole quantità di titanio che non richiedono un'elevata precisione, è un metodo rapido e pratico. Tuttavia, il taglio manuale spesso manca di coerenza e precisione. Le tolleranze tipiche possono raggiungere ±1 mm o più. I bordi sono ruvidi e possono mostrare scolorimento termico. Non è in grado di soddisfare la produzione in lotti o i severi requisiti di controllo delle dimensioni.

È adatto per tubi in titanio, piccole piastre in titanio e regolazioni dei componenti nei siti di installazione. Le applicazioni tipiche includono l'installazione di tubazioni in siti di ingegneria, le regolazioni durante la costruzione, il taglio e la rifilatura temporanei e la lavorazione del titanio in progetti fai-da-te.

Suggerimenti per tagliare con successo la lega di titanio

Una bassa velocità di taglio può ridurre al minimo l'apporto di calore, ridurre la possibilità di deformazione del materiale e mantenere le proprietà meccaniche del materiale.

Dovrebbe essere applicata un'elevata velocità di avanzamento. Un'elevata velocità di avanzamento riduce al minimo il tempo di permanenza dell'utensile sul materiale, massimizzando l'efficienza di lavorazione e riducendo l'usura dell'utensile.

Utilizzare molto fluido da taglio. Un adeguato fluido da taglio facilita la lubrificazione e il raffreddamento, prolunga la durata dell'utensile e riduce al minimo il surriscaldamento.

Utilizzare e sostituire gli strumenti affilati secondo necessità. La sostituzione tempestiva mantiene una qualità di lavorazione costante, mentre gli utensili affilati garantiscono un taglio accurato ed eliminano l'attrito eccessivo.

Evitare danni causati dal contatto tra l'utensile e il pezzo. L'alimentazione continua previene l'accumulo di calore, preserva l'integrità dell'utensile ed evita danni al pezzo.

Come scegliere il giusto metodo di taglio del titanio?

La scelta del giusto processo di taglio del titanio richiede di considerare lo spessore del materiale, il volume di produzione e i requisiti di precisione. Di seguito sono riportate le soluzioni consigliate per diversi scenari applicativi tipici:

Piastra sottile vs piastra spessa

Per le lastre di titanio con uno spessore di 6 millimetri o meno, si consiglia il taglio laser in fibra o la fresatura di precisione CNC. Il taglio laser offre bordi puliti, deformazioni minime e velocità elevate. La precisione di taglio è solitamente controllata entro ±0,05 mm. È comunemente usato per parti a parete sottile come gusci, staffe e fogli di titanio medicale.

Quando lo spessore del titanio supera i 6 millimetri, si consiglia il taglio a getto d'acqua o il taglio con sega a nastro. Il taglio a getto d'acqua è un processo di taglio a freddo che non provoca surriscaldamento o deformazione del materiale. È adatto per strutture in titanio sensibili al calore o che non richiedono zone termicamente alterate. Il taglio con sega a nastro è più adatto per scenari di lavorazione sgrossata, come la tranciatura iniziale e il taglio di lingotti o lastre di grandi dimensioni.

Taglio di barre in titanio

Le aste in titanio hanno un'elevata resistenza e una buona tenacità. Durante la lavorazione, generano una grande quantità di calore e causano una notevole usura dell'utensile. I metodi di taglio comuni includono il taglio con sega in acciaio, sega a ruota abrasiva, taglio con sega a nastro e taglio al plasma. Tra queste, la sega a nastro e il taglio a mola abrasiva sono i più utilizzati, adatti al taglio di barre in titanio di varie dimensioni e lotti.

Per evitare modifiche microstrutturali causate dalle alte temperature durante il taglio, è importante ridurre al minimo l'accumulo di calore da refrigeranti o lubrificanti e controllare la temperatura di taglio. Si consiglia una strategia di taglio a bassa velocità e leggera pressione per mantenere la stabilità strutturale delle barre in titanio. Ciò garantisce una buona rettilineità dimensionale e planarità dopo il taglio, facilitando le successive lavorazioni meccaniche di precisione o saldatura.

Taglio di tubi in titanio

Essendo una struttura cilindrica cava, i tubi in titanio sono ampiamente utilizzati nei sistemi di erogazione di liquidi e gas, quindi i requisiti di planarità, verticalità e assenza di deformazioni del taglio sono molto elevati. I metodi comuni di taglio dei tubi in titanio includono il taglio abrasivo, il taglio con sega a nastro e l'uso di speciali macchine per il taglio dei tubi. La selezione dell'attrezzatura deve essere basata sul diametro, sullo spessore della parete, sulla quantità e sui requisiti di precisione del tubo per adattarsi al processo di taglio appropriato.

Durante il funzionamento effettivo, è necessario utilizzare lubrificanti appropriati per ridurre l'attrito di taglio e prevenire la deformazione del materiale o la rottura della lama dovuta al surriscaldamento. Allo stesso tempo, è necessario applicare una pressione di taglio stabile e uniforme per evitare un impatto istantaneo. Ciò garantisce che la superficie di taglio sia priva di sbavature e collassi, il che facilita il tubo in titanio per ottenere un accoppiamento perfetto e una tenuta strutturale durante la successiva saldatura o attracco.

Piccoli lotti vs produzione di massa

Se è necessario lavorare una piccola quantità o si sta eseguendo la prototipazione di prodotti, si consiglia la lavorazione CNC o la lavorazione a scarica elettrica (EDM). Entrambi i metodi sono molto adatti per la lavorazione precisa di forme complesse in piccoli lotti. In particolare l'elettroerosione, che può raggiungere una precisione di taglio fino a ±0,005 mm, è comunemente usata nei settori medico, degli stampi e aerospaziale.

Per la produzione di massa, il taglio laser offre una migliore efficienza e vantaggi in termini di costi. Supporta il controllo automatizzato e l'elevata velocità di taglio, rendendolo adatto per la lavorazione di pezzi ripetitivi. Se non è richiesta un'elevata precisione ed è necessaria solo una tranciatura rapida, è possibile scegliere la sega a nastro o il taglio al plasma per ridurre i costi.

Alta precisione vs precisione standard

Quando un progetto richiede una precisione dimensionale estremamente elevata (ad esempio entro ±0,01 mm), si consiglia il taglio a filo EDM o la lavorazione CNC a cinque assi. Questi processi raggiungono un'altissima precisione ed evitano la deformazione del pezzo causata da forze di taglio o effetti termici. Sono ampiamente utilizzati nella produzione di parti in titanio ad alto valore aggiunto, come componenti di telai aerospaziali o impianti medici.

Se il pezzo è solo per l'assemblaggio o il posizionamento generale e i requisiti di precisione dimensionale sono di circa ±0,1 mm, è possibile scegliere il taglio laser, il taglio a getto d'acqua o il taglio con sega a nastro. Il taglio laser è adatto per lastre finite sottili, il getto d'acqua è ideale per il taglio senza calore di lastre spesse e la sega a nastro è migliore per il taglio grezzo durante le prime fasi di preparazione del materiale.

Le capacità e i servizi di taglio del titanio di Chalco

Il taglio di materiali in titanio richiede non solo la comprensione delle proprietà fisiche del materiale stesso, ma anche l'affidamento su attrezzature avanzate, un controllo preciso del processo e una ricca esperienza di lavorazione. Chalco si concentra sui servizi di lavorazione profonda per prodotti in titanio e leghe di titanio, offrendo soluzioni di taglio personalizzate per varie forme (barre di titanio, piastre di titanio, tubi di titanio) e diverse applicazioni.

Sia che tu abbia bisogno di parti strutturali complesse di alta precisione o di materiali industriali su larga scala, forniamo servizi completi che includono una risposta rapida, un'elaborazione precisa e una consegna affidabile per soddisfare i rigorosi requisiti di qualità e consegna della lavorazione del titanio nei settori aerospaziale, medico, automobilistico, chimico e di altro tipo.

Attrezzature avanzate per il taglio del titanio

Chalco è dotata di più set di apparecchiature professionali per la lavorazione del titanio, che coprono macchine da taglio laser in fibra ad alta potenza, sistemi a getto d'acqua ad alta precisione, centri di lavoro CNC, taglio a filo EDM e sistemi di seghe a nastro di livello industriale. Selezioniamo in modo flessibile le combinazioni di processo più adatte in base ai tipi di materiale (barre, piastre, tubi, tubi in titanio), alle dimensioni e ai requisiti di taglio per garantire un'efficienza e una precisione equilibrate.

Servizi di taglio personalizzati supportati

Offriamo personalizzazioni personalizzate come la lavorazione secondo i disegni, il taglio a lunghezze specificate e il taglio di contorni di forme speciali. I clienti possono fornire disegni in CAD, PDF, STEP e altri formati. Sulla base delle proprietà dei materiali e dei requisiti strutturali, progettiamo i processi e configuriamo i parametri per garantire che i risultati di taglio corrispondano esattamente alle esigenze del progetto. Che si tratti di un ordine di piccoli lotti una tantum o di una produzione continua su larga scala, abbiamo la flessibilità necessaria per soddisfare le vostre esigenze.

Capacità di controllo dimensionale ad alta precisione

Chalco offre un controllo dimensionale entro ±0,01 mm per i processi CNC ed EDM. Il taglio laser standard raggiunge una precisione di ±0,05 mm, mentre il taglio a getto d'acqua mantiene una precisione di circa ±0,1 mm. Per applicazioni critiche come dispositivi medici, strutture aerospaziali o componenti di allineamento, forniamo rapporti di ispezione dimensionale completa e test di fabbrica. Su richiesta sono disponibili anche certificati dei materiali secondo EN 10204 3.1.

Servizi di trattamento superficiale e post-elaborazione

Oltre ai servizi di taglio di base, Chalco offre opzioni di lavorazione secondaria tra cui sbavatura, smussatura, rettifica, sabbiatura, lucidatura elettrolitica e anodizzazione per migliorare la qualità dei bordi e la pulizia della superficie. Supportiamo anche l'imballaggio pronto per la saldatura (pulizia a ultrasuoni prima della spedizione), consentendo ai clienti di procedere direttamente con l'assemblaggio o la saldatura senza ulteriori preparazioni, risparmiando tempo e costi di manodopera.