Confronto tra titanio e alluminio: guida completa alla selezione del materiale migliore

Industrie del titanio : May. 8, 2025Nella produzione moderna, il titanio (Ti) e l'alluminio (Al) si distinguono come due dei metalli leggeri più popolari. Le loro applicazioni si estendono a settori come quello aerospaziale, automobilistico, dei dispositivi medici e dell'elettronica di consumo. Che il tuo obiettivo sia un'estrema riduzione del peso o una resistenza e una resistenza alla corrosione superiori, ogni materiale offre vantaggi unici. Tuttavia, trovare l'equilibrio ottimale tra prestazioni, costi e lavorabilità rimane una sfida chiave per ingegneri e progettisti.

Questo articolo approfondisce gli aspetti critici di "titanio vs alluminio", tra cui peso, resistenza e durezza, resistenza alla corrosione, conduttività termica, lavorabilità, saldabilità e costi. Analizzando dati dettagliati e applicazioni del mondo reale, miriamo a fornirvi le informazioni necessarie per prendere decisioni informate sui materiali del vostro progetto.

Titanio (Ti)

Caratteristiche principali

Elevato rapporto resistenza/peso

Il titanio presenta un eccezionale rapporto resistenza/peso, superando la maggior parte degli acciai a parità di peso. Ciò è attribuito alla sua struttura cristallina esagonale compatta (HCP), che mantiene un'elevata resistenza e tenacità anche a basse temperature.

Eccezionale resistenza alla corrosione

Il titanio forma naturalmente uno strato di ossido di biossido di titanio (TiO₂) stabile e denso, fornendo una protezione a lungo termine contro l'acqua salata, gli ioni cloruro e l'esposizione chimica.

Biocompatibilità

L'eccellente biocompatibilità del titanio lo rende ideale per impianti medici e dispositivi medici di fascia alta, come articolazioni artificiali e impianti dentali, garantendo un'integrazione sicura e a lungo termine con i tessuti umani.

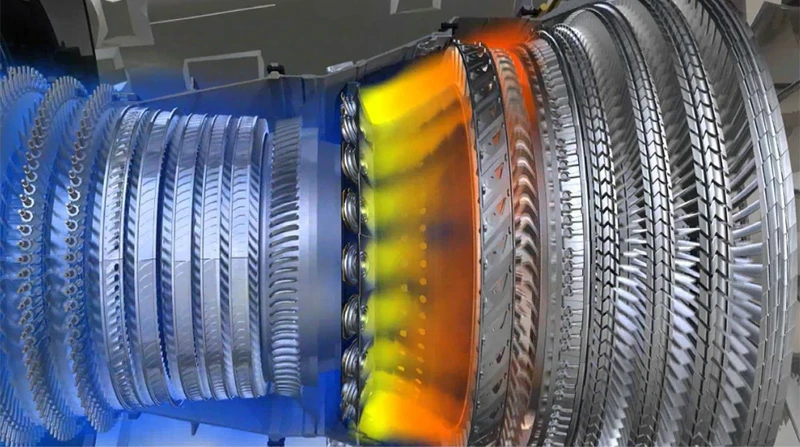

Prestazioni superiori alle alte temperature

Con un punto di fusione di 1668 °C, le leghe di titanio mantengono la resistenza in condizioni di alta temperatura, rendendole adatte per motori aerospaziali e componenti di razzi.

Versatilità di lega

La combinazione del titanio con elementi come l'alluminio e il vanadio ne migliora le proprietà meccaniche. Ad esempio, il Ti-6Al-4V offre un'eccellente resistenza e lavorabilità, il che lo rende la scelta preferita nei settori ad alte prestazioni.

Applicazioni

Aerospaziale: componenti del motore, supporti strutturali e parti ad alta resistenza per prestazioni leggere e affidabili.

Medico: Impianti e strumenti chirurgici grazie alla loro biocompatibilità e durata.

Attrezzature sportive di fascia alta: telai di biciclette, mazze da golf e altri attrezzi ad alte prestazioni.

Produzione additiva (stampa 3D): ideale per componenti complessi e ad alte prestazioni nei settori aerospaziale e medicale.

Alluminio (Al)

Caratteristiche principali

Leggero

L'alluminio ha solo circa un terzo della densità dell'acciaio, il che lo rende una scelta eccellente per applicazioni che richiedono una riduzione del peso, come nel settore aerospaziale e dei trasporti.

Eccezionale conducibilità termica ed elettrica

Con una conducibilità termica di 205-235 W/m·K, l'alluminio è ideale per scambiatori di calore, alloggiamenti di componenti elettronici e utensili da cucina. La sua conducibilità elettrica (~62% di rame) lo rende adatto per fili e cavi.

Economicità e facile lavorabilità

Abbondante e relativamente poco costoso, l'alluminio è facile da lavorare, il che lo rende adatto alla produzione di massa e alla prototipazione rapida.

Leghe di alluminio ad alta resistenza

L'alluminio puro ha una bassa resistenza, ma attraverso la lega (ad esempio, 7075, 6061) e il trattamento termico, le leghe di alluminio possono raggiungere eccellenti rapporti resistenza/peso.

Riciclabilità

L'alluminio è altamente riciclabile, con una perdita minima di qualità. Questo lo rende una scelta ecologica ed economicamente sostenibile.

Applicazioni

Aerospaziale: strutture di aeromobili e parti di motori per la riduzione del peso e l'efficienza del carburante.

Trasporti: pannelli della carrozzeria automobilistica, vagoni ferroviari e treni ad alta velocità per un migliore risparmio di carburante.

Costruzione: componenti strutturali, facciate continue e pannelli decorativi per la loro durata e fascino estetico.

Elettronica: involucri di laptop, corpi di smartphone e dissipatori di calore per le loro proprietà di leggerezza e gestione termica.

Differenze di colore: distinguere il titanio dall'alluminio

Nella selezione dei materiali, il colore funge da fattore intuitivo ed essenziale per differenziare il titanio e l'alluminio. L'identificazione accurata del colore del materiale aiuta a prevenire errori nei progetti, garantendo sia l'uniformità del prodotto che l'aspetto estetico.

Alluminio

Colore di base

L'alluminio presenta tipicamente un colore bianco-argento brillante con una notevole lucentezza metallica.

A seconda dei trattamenti superficiali, il colore può variare dall'argento al grigio scuro.

Effetto dei trattamenti superficiali

Anodizzazione: le superfici in alluminio anodizzato possono essere colorate per ottenere un aspetto diversificato migliorando al contempo la resistenza alla corrosione.

Finitura spazzolata o lucida: la spazzolatura o la lucidatura aggiungono una finitura elegante, satinata o riflettente, migliorando l'estetica moderna dell'alluminio.

Superfici lisce

Le superfici lisce in alluminio appaiono spesso più luminose e lucide, riflettendo la luce per creare un aspetto pulito e lucido.

Titanio

Colore di base

Anche il titanio mostra un aspetto bianco-argento, ma il suo tono è più scuro e meno riflettente rispetto all'alluminio.

La sua finitura naturale dona una lucentezza sottile e tenue, conferendo un effetto visivo più pregiato e robusto.

Effetto dei trattamenti superficiali

Ossidazione naturale: il titanio forma naturalmente un denso strato di ossido, che approfondisce il suo tono in una tonalità grigia o argento scuro.

Anodizzazione: il titanio ossidato può ottenere un'ampia gamma di colori ricchi, compresi i toni simili alla ruggine, migliorando al contempo la resistenza alla corrosione.

Sensazione visiva

La superficie del titanio tende ad avere una finitura satinata opaca o morbida, che emana un'eleganza sobria e un aspetto più professionale.

Titanio vs alluminio: confronto delle prestazioni del nucleo

Per offrire un quadro più chiaro di "alluminio vs titanio", la tabella seguente riassume le metriche chiave, consentendo un rapido confronto di peso, resistenza, durezza, resistenza alla corrosione, conducibilità termica e costo.

| Caratteristiche | : Titanio | , Alluminio |

|---|---|---|

| Densità (g/cm³) | Circa 4,5 g/cm³ | Circa 2,7 g/cm³ |

| Punto di fusione (°C) | 1668 | 660 |

| Resistenza alla trazione (MPa) | 230–1400 (variabile a seconda della lega/trattamento termico) | 90-690 (può essere migliorato mediante lega e trattamento termico) |

| Conducibilità termica (W/m·K) | Circa 17–22 (bassa conducibilità termica) | 205–235 (elevata conducibilità termica) |

| Conducibilità elettrica (rame = 100%) | Circa il 3,1% | Circa il 62% |

| Resistenza alla corrosione | Ottimo, soprattutto in ambienti marini, ad alto contenuto salino, chimici | Buono, può essere migliorato con un trattamento superficiale come l'anodizzazione |

| Difficoltà di elaborazione | Alto, richiede strumenti resistenti agli urti, taglio a velocità ridotta, ecc.; La saldatura richiede una protezione professionale | Basso, facile da tagliare e saldare; elevata maturità del processo |

| Prezzo/costo | Relativamente costoso; Sia i costi delle materie prime che quelli di lavorazione sono elevati | Basso; adatto per la produzione industriale su larga scala |

Confronto dei pesi: il titanio è più leggero dell'alluminio?

"Il titanio è più leggero dell'alluminio?" viene spesso chiesto perché molte persone hanno sentito dire che "il titanio è più forte dell'acciaio ma più leggero dell'acciaio". Tuttavia, rispetto all'alluminio, non è così.

Confronto della densità

La densità del titanio è di circa 4,5 g/cm³, mentre l'alluminio è di soli 2,7 g/cm³.

Ciò rende il titanio più denso del 66% rispetto all'alluminio se misurato in volume.

Rapporto resistenza/peso

Nonostante la sua maggiore densità, il titanio ha un rapporto resistenza/peso superiore (187 kN·m/kg) rispetto all'alluminio (158 kN·m/kg).

Il titanio può fornire una maggiore resistenza con meno materiale, rendendolo ideale per applicazioni critiche in termini di peso che richiedono la massima integrità strutturale.

La bassa densità dell'alluminio gli conferisce un vantaggio nelle applicazioni che privilegiano la costruzione leggera senza requisiti di resistenza estrema.

Strategia di selezione dei materiali

Per la massima riduzione del peso

Quando l'obiettivo principale è ridurre al minimo il peso e i requisiti di resistenza sono moderati, l'alluminio è la scelta più pratica grazie alla sua minore densità.

per applicazioni ad alta resistenza

In scenari in cui la resistenza e la durata sono fondamentali, il titanio consente agli ingegneri di utilizzare meno materiale ottenendo prestazioni uguali o superiori, spesso con conseguente peso della parte finale comparabile o inferiore.

In generale, in termini di densità assoluta, la risposta alla domanda "quale sia l'alluminio o il titanio più leggeri?" è: "l'alluminio è più leggero".

Tuttavia, se si considera in modo completo la resistenza e la riduzione del volume, il titanio mostra anche il suo lato "leggero", soprattutto in scenari applicativi complessi che richiedono elevata resistenza e leggerezza, i vantaggi del titanio sono più evidenti.

Resistenza e durezza: resistenza dell'alluminio vs resistenza del titanio

Resistenza alla trazione (UTS)

Titanio: in genere varia da 230 a 1400 MPa, a seconda del tipo di lega e del trattamento termico. Ad esempio, il Ti-6Al-4V (una delle leghe di titanio più comuni) supera facilmente i 900 MPa.

Alluminio: generalmente varia da 90 a 690 MPa, a seconda del tipo di lega e del trattamento termico. Ad esempio, la lega di alluminio 7075-T6 ha una resistenza alla trazione superiore a 600 MPa.

Carico di snervamento (YS)

Titanio: varia da 170 a 1100 MPa, a seconda del tipo di lega.

Il titanio commercialmente puro ha tipicamente una resistenza allo snervamento inferiore, circa 170-480 MPa.

Alluminio: varia da 7 MPa a 600 MPa, a seconda del tipo di lega.

La resistenza allo snervamento è significativamente più elevata nelle leghe di alluminio rispetto all'alluminio puro, in particolare nei gradi ad alta resistenza come 7075 o 6082.

Durezza

| Articoli | Titanio | Alluminio |

|---|---|---|

| Resistenza alla trazione | 230 MPa - 1400 MPa | 90 MPa - 690 MPa |

| Snervamento | 170 MPa - 1100 MPa | 7 MPa - 600 MPa |

| Durezza Brinell Flessibilità | 70 HB | 15 HB (alluminio puro) |

| 150 HB+ (alloyed aluminum) | ||

| Duttilità | Basso | Alto |

| Resistenza agli urti | Basso | Alto |

| Resistenza alla fatica | Varia in base alla lega | A seconda della lega, può essere piuttosto alto |

| Elementi | Generalmente ottimo, soprattutto alle alte temperature | Buono |

In generale, il titanio è generalmente superiore all'alluminio in termini di resistenza alla trazione e durezza, soprattutto nelle applicazioni con leghe di titanio di fascia alta come il Ti-6Al-4V. Tuttavia, le leghe di alluminio possono anche raggiungere una resistenza e una durezza comparabili attraverso la lega e il trattamento termico e hanno una maggiore flessibilità e duttilità. Il materiale da scegliere dipende dalle esigenze del progetto:

Scegli il Titanio:

- Quando l'elevata resistenza alla trazione, la durezza superiore e l'eccellente resistenza alla corrosione sono fondamentali.

- Adatto per applicazioni ad alte prestazioni come l'aerospaziale, gli impianti medici e gli ambienti estremi.

- Quando il budget lo consente, poiché il titanio è generalmente più costoso.

Scegli l'alluminio:

- Quando sono richieste efficienza in termini di costi, buona resistenza e maggiore lavorabilità.

- Ideale per il settore automobilistico, elettronico e le applicazioni che privilegiano materiali leggeri con resistenza moderata.

- Per i progetti che richiedono maggiore flessibilità e duttilità, l'alluminio è spesso la scelta migliore.

Valutando fattori come resistenza, durezza, peso e costo, è possibile scegliere il materiale più appropriato per il proprio progetto, garantendo prestazioni ed efficienza ottimali.

Resistenza alla corrosione e durata: alluminio vs titanio: chi si comporta meglio in ambienti complessi?

Resistenza alla corrosione

Titanio

- Strato di ossido stabile: il titanio forma naturalmente uno strato di ossido di TiO₂ denso e stabile, fornendo un'eccezionale resistenza all'acqua di mare, agli ioni cloruro e agli ambienti acidi.

- Biocompatibilità: ampiamente utilizzato nelle applicazioni mediche, il titanio mantiene la compatibilità a lungo termine con i fluidi corporei senza causare reazioni avverse.

- Applicazioni di ingegneria navale: in ambienti difficili come condutture in acque profonde o piattaforme di perforazione offshore, il titanio mantiene la sua superficie liscia per decenni, riducendo al minimo i requisiti di manutenzione.

Alluminio

- Strato di ossido naturale: l'alluminio forma anche uno strato protettivo di ossido nell'aria. Tuttavia, rispetto al titanio, lo spessore e la stabilità di questo strato sono inferiori.

- Ambienti ad alta corrosione: senza ulteriori trattamenti, l'alluminio è soggetto a vaiolatura o corrosione interstiziale in ambienti ad alto contenuto di sale o acidi.

- Trattamenti superficiali: processi come l'anodizzazione o rivestimenti specializzati migliorano significativamente la resistenza alla corrosione dell'alluminio, rendendolo adatto a una gamma più ampia di ambienti.

Durabilità

Titanio

Bassa manutenzione e particolarmente adatto per ambienti estremi.

La durata del titanio spesso si estende per decenni o più, anche in condizioni marine o chimiche severe.

Alluminio

Altamente durevole in condizioni moderate, ma nelle industrie marine o chimiche, la manutenzione frequente o l'uso di leghe di alluminio di alta qualità sono necessari per la longevità.

L'economicità e le proprietà di leggerezza dell'alluminio lo rendono sufficiente per progetti in ambienti meno aggressivi.

In ambienti ad alto contenuto di sale o chimicamente aggressivi, il titanio emerge come la scelta superiore per resistenza alla corrosione e durata, fornendo prestazioni senza pari a un costo più elevato. Per i progetti che richiedono efficienza in termini di costi e buona resistenza alla corrosione in ambienti moderati, l'alluminio rimane un materiale altamente versatile e praticabile.

Conducibilità termica e resistenza al calore: dissipazione del calore in titanio vs alluminio

Nella selezione dei materiali, la conduttività termica e la resistenza al calore svolgono un ruolo cruciale nel determinare l'idoneità del titanio e dell'alluminio per applicazioni specifiche. Comprendere le prestazioni di questi metalli in termini di trasferimento di calore e stabilità alle alte temperature può aiutare a fare la scelta migliore per le applicazioni che richiedono un'efficace dissipazione del calore o un funzionamento ad alta temperatura.

Conducibilità termica

La conducibilità termica misura la capacità di un materiale di trasferire calore, che è fondamentale per applicazioni come dissipatori di calore, scambiatori di calore e pentole, dove un trasferimento di calore efficiente è essenziale.

Alluminio

- Conducibilità termica: ~210 W/m·K.

- L'elevata conduttività termica dell'alluminio lo rende la scelta preferita per le applicazioni di dissipazione del calore, come dissipatori di calore, radiatori e pentole.

Titanio

- Conducibilità termica: ~17 W/m·K.

- La bassa conducibilità termica del titanio ne limita l'uso in applicazioni ad alta intensità di dissipazione del calore. Tuttavia, la sua stabilità alle alte temperature gli consente di rimanere efficace in determinati ambienti ad alto calore nonostante la sua minore capacità di trasferimento del calore.

Resistenza al calore

La resistenza al calore si riferisce alla capacità di un materiale di mantenere le sue proprietà meccaniche e l'integrità strutturale in condizioni di alta temperatura. Questo è fondamentale per i componenti che operano in condizioni di calore estremo, come le parti del motore e le apparecchiature industriali ad alta temperatura.

Titanio: Eccellente resistenza al calore.

Le leghe di titanio mantengono la resistenza e l'integrità a temperature comprese tra 450 e 500 °C, rendendole ideali per motori aerospaziali, componenti di razzi e altre applicazioni ad alta temperatura.

Sebbene la bassa conduttività termica del titanio ne limiti l'uso nella dissipazione del calore, la sua superiore stabilità alle alte temperature lo compensa, rendendolo una scelta fondamentale per ambienti che richiedono sia robustezza che resistenza al calore.

Alluminio: scarsa resistenza al calore.

L'alluminio si ammorbidisce alle alte temperature, portando a una riduzione della resistenza e delle prestazioni meccaniche. Non è adatto per l'esposizione prolungata ad ambienti ad alta temperatura.

Nella produzione, l'alluminio può soffrire di incollaggio dello stampo e difetti superficiali se lavorato a temperature elevate, compromettendo la qualità del prodotto.

| Articolo | : Titanio | Alluminio |

|---|---|---|

| Conducibilità termica | 17 W/m·K | 210 W/m·K |

| Punto di fusione (°C) | 1668°C | 660°C |

| Capacità termica specifica | 0,52 J/g· Okay | 0,90 J/g· Okay |

| Coefficiente di dilatazione termica | 8,6 μm/m·K | 23,1 μm/m·K |

Quando scegliere l'alluminio o il titanio?

Scegli l'alluminio

Per progetti in cui un'efficiente dissipazione del calore è fondamentale, come dissipatori di calore, scambiatori di calore o pentole.

Quando le prestazioni ad alta temperatura non sono una preoccupazione primaria.

Scegli il titanio

Per applicazioni che richiedono materiali in grado di mantenere resistenza e stabilità alle alte temperature, come i motori aerospaziali o le apparecchiature industriali.

Quando le esigenze di dissipazione del calore possono essere ottimizzate attraverso il design o integrate da altri materiali.

In termini di conduttività termica, l'alluminio supera le prestazioni del titanio, rendendolo ideale per applicazioni che richiedono un efficiente trasferimento di calore. Tuttavia, la resistenza alle alte temperature del titanio lo rende indispensabile per gli ambienti che richiedono stabilità meccanica a temperature elevate.

Valutando le esigenze specifiche del tuo progetto, sia per la dissipazione del calore che per il funzionamento ad alta temperatura, puoi prendere una decisione informata tra titanio e alluminio per garantire le migliori prestazioni e funzionalità per la tua applicazione.

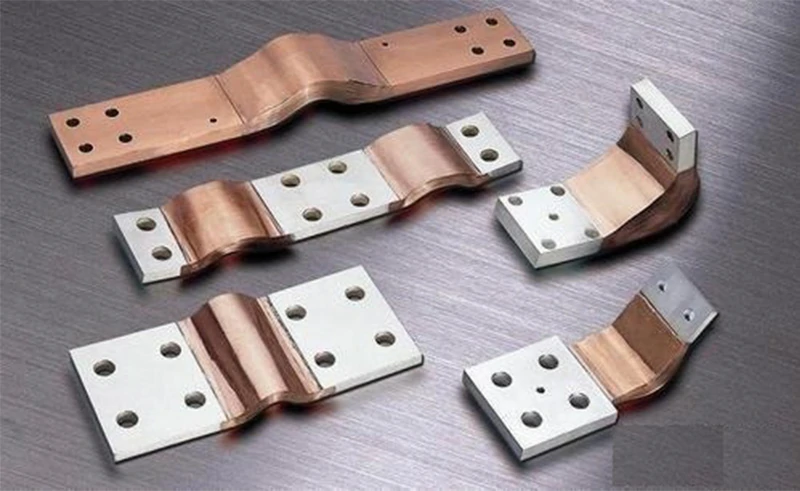

Conducibilità elettrica: prestazioni elettriche in titanio vs alluminio

La conduttività elettrica si riferisce alla capacità di un materiale di consentire il flusso di elettroni quando sottoposto a una differenza di potenziale, rendendolo un parametro chiave nella valutazione dell'idoneità di un materiale per applicazioni elettriche ed elettroniche. Di seguito è riportato un confronto dettagliato tra titanio e alluminio in base alla loro conduttività elettrica.

Titanio

Conducibilità elettrica: ~3,1% (rispetto al 100% del rame).

La bassa conduttività elettrica del titanio lo rende inadatto per applicazioni che richiedono un'elevata conduttività, come cavi di alimentazione o cablaggi elettrici.

Nonostante le sue scarse prestazioni elettriche, l'elevata resistenza alla corrosione e la sua resistenza meccanica del titanio offrono vantaggi significativi in applicazioni specializzate, come ad esempio:

- Resistori o componenti che richiedono un'elevata resistenza.

- Ambienti che richiedono materiali durevoli e resistenti alla degradazione chimica.

Alluminio

Conducibilità elettrica: ~60% (rispetto al 100% del rame).

L'alluminio è ampiamente utilizzato nei componenti elettrici ed elettronici grazie alla sua elevata conduttività ed economicità, che lo rendono ideale per:

Cablaggio elettrico, dove la riduzione del peso è fondamentale (ad esempio, industrie aeronautiche e automobilistiche).

- Cavi di alimentazione, grazie alla sua leggerezza e all'eccellente conduttività.

- Connettori elettrici e sbarre nei sistemi di distribuzione dell'energia.

Impatto del trattamento superficiale:

Lo strato anodizzato di alluminio (formato tramite anodizzazione) non è conduttivo, migliorando la resistenza alla corrosione e la durezza superficiale per applicazioni che richiedono sia conduttività che durata.

| Progetto | Titanio | Alluminio |

|---|---|---|

| Conduttività | 3,1% (rispetto al 100% di rame) | 37% (rispetto al 100% di rame) |

| Effetto ossidazione anodica | Non comune, il titanio stesso è resistente alla corrosione | Anodizzato per formare un film di ossido incolore, che migliora la resistenza alla corrosione |

| Aree applicabili | Resistori, applicazioni elettriche speciali | Fili, cavi, componenti elettronici, radiatori, ecc. |

| Costo | Alto, richiede attrezzature e formazione speciali | Relativamente basso, ma richiede un controllo preciso dell'apporto di calore |

| Difficoltà di saldatura | Alto, richiede un controllo rigoroso dell'ambiente e dei parametri di saldatura | Medio, richiede un'efficace gestione del calore per evitare difetti |

Lavorazione titanio vs alluminio: confronto tra lavorabilità e formabilità

Nella selezione dei materiali, la lavorabilità e la formabilità sono fattori critici che determinano la fattibilità e l'efficienza dell'utilizzo del titanio (Ti) o dell'alluminio (Al) in vari settori. Comprendere le loro differenze nei processi di produzione può aiutarti a fare scelte di materiali più informate per i tuoi progetti.

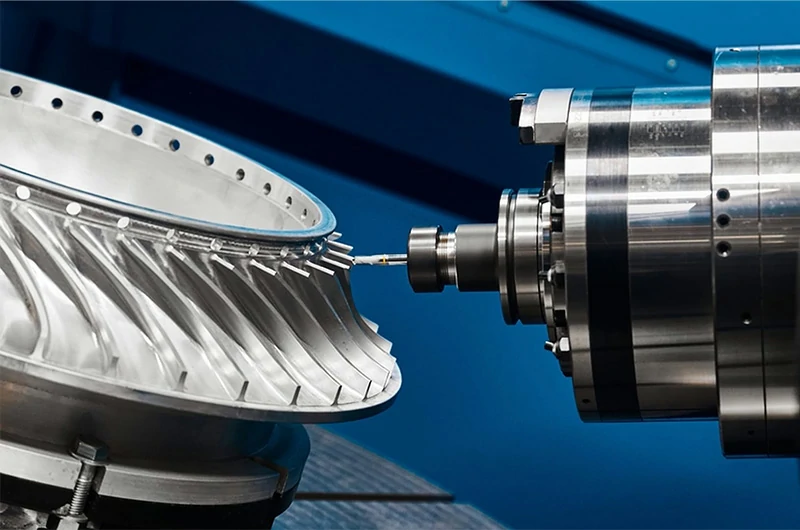

Lavorabilità: titanio vs alluminio

La lavorabilità si riferisce all'adattabilità di un materiale ai processi di lavorazione, influenzando la qualità della superficie, i costi di produzione e l'efficienza. Il titanio e l'alluminio presentano differenze significative in questo senso.

Processi di lavorazione

Titanio

- Richiede attrezzature e tecniche specializzate, tra cui sistemi di lavorazione ad alta rigidità e soluzioni di raffreddamento efficaci.

- La tornitura e la fresatura CNC sono comunemente utilizzate, ma richiedono un controllo preciso per mantenere la precisione di lavorazione e la qualità della superficie.

Alluminio

- Può essere lavorato utilizzando attrezzature standard di tornitura e fresatura CNC, il che lo rende più facile da maneggiare.

- La facilità di lavorazione dell'alluminio consente una produzione più rapida di parti di alta qualità, rendendolo ideale per la produzione su larga scala.

Usura degli utensili

Titanio

La sua elevata durezza e resistenza portano a un'usura più rapida dell'utensile, richiedendo utensili da taglio resistenti agli urti.

Velocità di taglio più basse e parametri di taglio ottimizzati sono necessari per ridurre al minimo l'usura dell'utensile e prolungare la durata dell'utensile.

Alluminio

Le proprietà più morbide del materiale si traducono in un'usura più lenta dell'utensile, migliorando la longevità dell'utensile.

Ciò rende la lavorazione dell'alluminio più economica e adatta alla produzione di massa.

Qualità della superficie

Titanio

Potrebbe richiedere ulteriori trattamenti superficiali per soddisfare elevati requisiti di levigatezza e finitura.

Alluminio

Ottiene naturalmente migliori finiture superficiali grazie alla sua minore durezza, riducendo l'attrito e migliorando la qualità delle parti durante la lavorazione.

Formazione del truciolo

Titanio

Produce trucioli corti che sono più facili da maneggiare, ma incontrano una maggiore resistenza al taglio.

Richiede basse velocità di taglio e velocità di avanzamento moderate per garantire una gestione efficiente dei trucioli e una ridotta usura degli utensili.

Alluminio

Genera trucioli lunghi e fini, consentendo un'efficiente dissipazione del calore e velocità di taglio più elevate.

Consente velocità di taglio e velocità di avanzamento più elevate, migliorando l'efficienza della lavorazione.

Formabilità: titanio vs alluminio

La formabilità indica la capacità di un materiale di subire deformazioni plastiche senza guasti, che è fondamentale per lo stampaggio, la piegatura, l'imbutitura e altri processi di formatura.

Titanio

- Bassa duttilità: nonostante la sua tenacità, la scarsa plasticità del titanio rende i processi di formatura più impegnativi.

- Sfide di formatura: richiede una pressione più elevata e un controllo preciso della temperatura, limitando la formatura di geometrie complesse.

- Requisiti di processo specializzati: spesso richiede attrezzature e tecniche specializzate, aumentando la complessità e i costi di produzione.

Alluminio

- Alta duttilità: Presenta un'eccellente duttilità, consentendo una facile formatura di forme complesse.

- Metodi di Formatura Versatili: supporta vari processi come lo stampaggio, la piegatura, la trafilatura e l'estrusione, dimostrando un'elevata adattabilità.

- Trattamento superficiale: può essere tagliato utilizzando seghe, laser, plasma o getti d'acqua, consentendo geometrie complesse e di alta precisione.

- Flessibilità di lavorazione: facile da controllare durante la lavorazione meccanica, offre una formatura rapida ed economica, particolarmente adatta per la prototipazione rapida.

| Progetto | Titanio | Alluminio |

|---|---|---|

| Formabilità | Basso (scarsa plasticità, difficile da formare) | Alto (buona duttilità, facile da formare) |

| Metodo di formatura | Richiede un'alta pressione e un controllo preciso | Vari metodi di formatura come stampaggio, piegatura, allungamento, estrusione, ecc. |

| Trattamento superficiale | Richiede attrezzature professionali per il trattamento delle superfici | Vari processi di taglio e trattamento superficiale, facili da controllare |

| Complessità di lavorazione | Richiede tecnologia e attrezzature professionali | Facile da lavorare, adatto per produzioni rapide e di massa |

| Economicità | Elevato costo di formatura, adatto per applicazioni ad alta precisione e alta resistenza | Basso costo di formatura, adatto per una produzione economica ed efficiente e una produzione rapida |

In generale, l'alluminio eccelle in lavorabilità e formabilità ed è adatto per applicazioni che richiedono alta efficienza, basso costo e formatura complessa. Sebbene il titanio sia più difficile e costoso da lavorare, i suoi vantaggi in termini di elevata resistenza e durata lo rendono la scelta ideale per applicazioni di fascia alta. In base ai requisiti del progetto, la scelta del materiale più adatto aiuterà a ottimizzare il processo di produzione e a migliorare le prestazioni e l'economicità del prodotto.

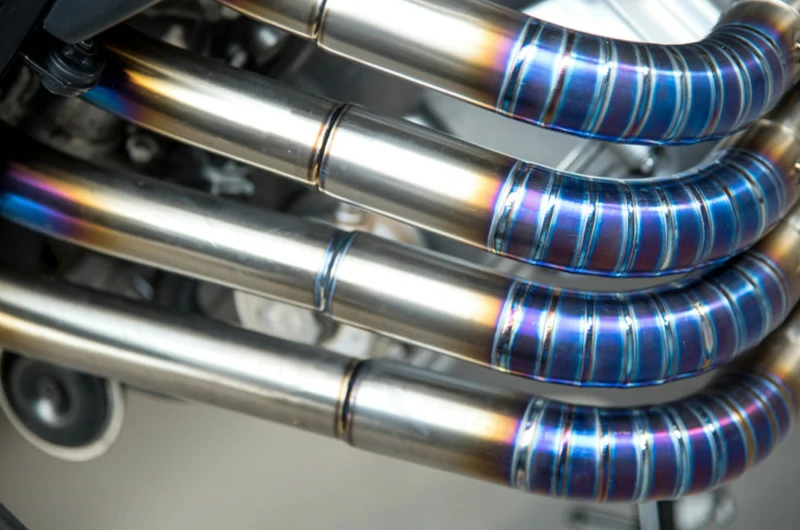

Saldabilità Titanio vs Alluminio: un confronto dettagliato

La saldabilità si riferisce alla capacità di un materiale di essere unito attraverso la saldatura mentre forma cordoni di saldatura di alta qualità. Il titanio e l'alluminio presentano differenze distinte in questo aspetto, che influiscono sulla loro idoneità per varie applicazioni.

Alluminio

Elevata saldabilità: l'alluminio ha un'elevata saldabilità e può essere unito da una varietà di metodi di saldatura, come la saldatura TIG, la saldatura MIG, la saldatura al plasma, ecc.

Vantaggi dell'applicazione: Ampiamente utilizzato in parti strutturali e componenti che richiedono saldatura, come i settori automobilistico, aerospaziale e delle costruzioni.

Sfide di lavorazione: l'elevata conduttività termica dell'alluminio rende difficile controllare l'apporto di calore durante la saldatura, il che può facilmente portare alla deformazione del materiale e alla rottura della saldatura. Pertanto, la saldatura dell'alluminio richiede un controllo termico preciso e parametri di saldatura appropriati.

Titanio

Bassa saldabilità: il titanio è più difficile da saldare rispetto all'alluminio e richiede tecniche e attrezzature più specializzate.

Metodi di saldatura: le leghe di titanio vengono solitamente saldate con metodi come la saldatura ad arco di tungsteno a gas (TIG), la saldatura ad arco al plasma e la saldatura a fascio di elettroni.

Caratteristiche applicative: Nonostante la difficoltà di saldatura, il titanio è ancora ampiamente utilizzato nel settore aerospaziale, negli impianti medici e nelle attrezzature sportive ad alte prestazioni perché la sua elevata resistenza e resistenza alla corrosione sono insostituibili.

| Progetto | Titanio | Alluminio |

|---|---|---|

| Saldabilità | Basso, richiede tecniche e attrezzature di saldatura specializzate | Alta, ma alta conducibilità termica, soggetta a deformazioni e fessurazioni |

| Metodo di saldatura | Saldatura TIG, saldatura al plasma, saldatura a fascio di elettroni | Saldatura TIG, saldatura MIG, saldatura al plasma |

| Campo di applicazione | Parti di motori aeronautici, impianti medici, attrezzature sportive di fascia alta | Automotive, aerospaziale, edilizia, elettronica di consumo |

| Costo | Alto, richiede attrezzature e formazione specializzate | Relativamente basso, ma richiede un controllo preciso dell'apporto di calore |

| Difficoltà di saldatura | Alto, richiede un controllo rigoroso dell'ambiente e dei parametri di saldatura | Medio, richiede un'efficace gestione del calore per evitare difetti |

Aggiornamento della lega: lega di titanio vs lega di alluminio

Famiglia di leghe di alluminio

Lega di alluminio 6061: buona saldabilità, prestazioni complete bilanciate, adatta per parti strutturali e telai generali, come telai di biciclette e telai di edifici.

Lega di alluminio 7075: eccezionale resistenza, elevata resistenza alla trazione e buona resistenza alla corrosione, spesso utilizzata in esigenze di fascia alta come aerospaziale, corse, ecc., è uno degli argomenti più discussi di "Alluminio 7075 vs titanio".

Altre leghe di alluminio

- Serie 2xxx: come la lega di alluminio 2024, con elevata resistenza e buona resistenza alla fatica, adatta per parti strutturali di aeromobili.

- Serie 3xxx: come la lega di alluminio 3003, con buona formabilità e resistenza alla corrosione, adatta per la produzione di pentole e radiatori.

- Serie 5xxx: come la lega di alluminio 5052, con eccellente resistenza alla corrosione e saldabilità, adatta per applicazioni marine e automobilistiche.

- Serie 6xxx: come la lega di alluminio 6061, con buona saldabilità e lavorabilità, ampiamente utilizzata nella costruzione e nella produzione di macchinari.

- 2024 alluminio

- Alluminio 7075

- Alluminio 6061

- Alluminio 6063

- 5083 alluminio

- 5052 alluminio

Famiglia di leghe di titanio

Ti-6Al-4V: The most common α+β type titanium alloy, with excellent balance of strength, toughness and corrosion resistance, is widely used in aerospace engines and medical implants.

Titanio puro (grado 1-4): i gradi di titanio commercialmente puro variano leggermente in resistenza, ma tutti hanno un'eccellente resistenza alla corrosione e biocompatibilità.

Lega di titanio di tipo β: come Ti-15V-3Cr-3Sn-3Al, ha una migliore formabilità ma è più costosa.

Altre leghe di alluminio

- Grado 2

- Grado 4

- Grado 5

- Grado 6 Ti-5Al-2.5Sn

- Grado 23 Ti-6Al-4V ELI

- Ti-8Al-1Mo-1V

- Ti-6Al-2Sn-4Zr-2Mo

- Ti-6Al-6V-2Sn

- Ti-6Al-2Sn-4Zr-6Mo

Selezione di confronto

Alta resistenza-basso costo: sono preferite le leghe di alluminio ad alta resistenza (come 7075, 2024).

Elevata resistenza-elevata resistenza alla corrosione: le leghe di titanio (come il Ti-6Al-4V) sono insostituibili.

Applicazioni in ambienti estremi: come acque profonde, temperature ultra elevate, forte corrosione, ecc., La maggior parte delle leghe di alluminio avrà prestazioni deboli e le leghe di titanio avranno prestazioni migliori.

Cost difference: titanium vs aluminum cost & price

Nel processo di selezione dei materiali, il costo e il prezzo sono uno dei fattori importanti nella decisione tra titanio e alluminio. Comprendere le differenze nei prezzi di mercato, nei costi di lavorazione e nell'economicità complessiva tra questi due metalli può aiutarti a prendere decisioni economiche più informate sui tuoi progetti.

Confronto dei prezzi di mercato

Al momento della stesura di questo articolo, il prezzo spot del titanio è di circa $ 5,75 al chilogrammo, mentre l'alluminio è scambiato a circa $ 2,20 al chilogrammo. Questa differenza di prezzo è significativa, con il titanio quasi 2,5 volte più costoso dell'alluminio. Tuttavia, la selezione del materiale è determinata non solo dal prezzo unitario, ma anche dalla quantità di materiale necessaria per ottenere le stesse prestazioni in un'applicazione specifica.

Costi e difficoltà di elaborazione

Oltre al prezzo del materiale stesso, anche i costi di lavorazione sono un fattore importante che influisce sul costo complessivo:

Titanio

- Difficile da lavorare: l'elevata durezza e resistenza del titanio lo rendono più difficile da tagliare, saldare e formare, il che aumenta l'usura degli utensili e i costi di produzione.

- Requisiti operativi professionali: la rettifica, la piegatura e la saldatura del titanio richiedono competenze e attrezzature professionali estremamente elevate, aumentando ulteriormente i costi di lavorazione.

- Elevati costi di scarto di produzione: gli scarti generati durante la lavorazione del titanio sono più costosi, quindi i produttori utilizzano spesso l'alluminio per la prototipazione iniziale prima di passare al titanio per la produzione finale.

Alluminio

- Facile da lavorare: l'alluminio è più morbido, quindi gli utensili da taglio si usurano più lentamente, prolungando la durata dell'utensile e riducendo i costi di lavorazione.

- Produzione ad alta efficienza: la facile lavorazione dell'alluminio lo rende adatto alla produzione di massa e può produrre rapidamente parti di alta qualità, migliorando l'efficienza produttiva e l'economicità.

- Bassi costi di scarto di produzione: l'alluminio ha un basso costo di scarto di lavorazione, adatto per processi di produzione convenienti.

Analisi costi-benefici

Titanio: Il titanio ha costi di materiale e lavorazione elevati, ma le sue eccellenti prestazioni possono fornire una maggiore durata e ridurre i costi di manutenzione e sostituzione in applicazioni che richiedono elevata resistenza, resistenza alla corrosione e resistenza alle alte temperature. Nelle applicazioni di fascia alta come gli impianti aerospaziali e medici, l'elevato ritorno sull'investimento (ROI) del titanio lo rende una scelta utile.

Alluminio: L'alluminio ha bassi costi di materiale e lavorazione, adatti a esigenze di produzione su larga scala ed economiche. Nelle applicazioni che richiedono leggerezza e buona conduttività termica, l'alluminio offre una soluzione economica.

| Dimensioni di confronto | : Titanio | , Alluminio |

|---|---|---|

| Prezzo unitario del materiale | Alto (circa $ 5.75/kg) | Basso (circa $ 2,2/kg) |

| Difficoltà di elaborazione | Alto (taglio, saldatura, formatura richiedono competenze specializzate) | Basso (facile da tagliare e saldare, adatto per la produzione di massa) |

| Costo di produzione | Alto (l'utensile si usura rapidamente, attrezzature di lavorazione speciali) | Basso (usura lenta dell'utensile, alta efficienza di lavorazione) |

| Costo degli scarti di produzione | Alto (alto valore di rottame) | Basso (basso costo di scarto) |

| Costo di manutenzione del ciclo di vita | Basso (resistenza alla corrosione, lunga durata) | Medio (l'ambiente altamente corrosivo richiede più manutenzione o trattamento superficiale) |

| Costo totale | Alto (alto costo iniziale, ma bassa manutenzione a lungo termine) | Basso (basso costo iniziale, ma può richiedere una manutenzione più frequente) |

Efficienza dei costi completa

Titanio: se il progetto ha requisiti estremamente elevati di resistenza, resistenza alla corrosione e prestazioni alle alte temperature e il budget è sufficiente, il titanio è molto adatto. Un investimento iniziale elevato può avere un ROI (ritorno sull'investimento) più elevato nell'uso a lungo termine.

Alluminio: se la domanda si concentra maggiormente sul "costo dell'alluminio rispetto al titanio" e sulla produzione su larga scala, l'alluminio è spesso una scelta più economica. Adatto per esigenze di produzione su larga scala e a basso costo.

Riepilogo e raccomandazioni per la selezione dei materiali

Attraverso la discussione approfondita di questo articolo, hai compreso appieno le prestazioni del titanio e dell'alluminio in indicatori chiave di prestazione come peso, resistenza e durezza, resistenza alla corrosione, conduttività termica e resistenza al calore, lavorabilità e formabilità, saldabilità e costo e prezzo. Comprendere il loro utilizzo migliore in diversi scenari applicativi ti aiuterà a prendere decisioni più informate nella selezione dei materiali del progetto.

- Requisiti di elevata resistenza: scegli il titanio, come i componenti dei motori degli aerei e gli impianti medici.

- Dissipazione efficiente del calore: scegli l'alluminio, come i dispositivi elettronici di consumo e i radiatori.

- Produzione economica ed efficiente: scegli l'alluminio, adatto alla produzione industriale su larga scala.

- Elevata resistenza alla corrosione: scegli il titanio, adatto per l'ingegneria navale e le apparecchiature chimiche.

Che tu sia un ingegnere, un acquirente o un appassionato di fai-da-te, il titanio e l'alluminio possono fornirti le migliori soluzioni di materiali. Leggete ora per ottimizzare la vostra strategia di selezione dei materiali e raggiungere il perfetto equilibrio tra prestazioni e costi!

Contattaci per ulteriore supporto

Se stai valutando l'applicabilità del titanio e dell'alluminio nel tuo progetto, o hai bisogno di una selezione dei materiali più dettagliata e di dati di confronto delle prestazioni, ti preghiamo di [Contattaci]. Il nostro team di esperti ti fornirà un supporto professionale per la selezione dei materiali e soluzioni per il successo del tuo progetto.