Lazer Kaynak Titanyum

Titanyum endüstrileri : Aug. 12, 2025Titanyum, olağanüstü mukavemeti, hafifliği ve mükemmel korozyon direnci nedeniyle havacılık, tıbbi cihaz, denizcilik ekipmanları ve kimya endüstrilerinde hayati bir rol oynar. Yüksek hassasiyetli titanyum birleştirme için gelişmiş bir işlem olan lazer kaynağı, ısıdan etkilenen minimum bölgesi ve yüksek kaynak kalitesi nedeniyle yaygın olarak benimsenmektedir.

Titanyum alaşım kaynağı neden özellikle lazer kaynağı için uygundur?

Titanyum güçlü, hafif ve korozyona dayanıklıdır, ancak kaynak sırasında oksidasyona ve deformasyona karşı hassastır ve sıkı işlem kontrolü gerektirir. Geleneksel yöntemlerle karşılaştırıldığında, lazer kaynağı üstün ısı girdisi kontrolü, kusur azaltma ve kaynak kalitesi sunarak onu titanyum alaşımları için ideal bir seçim haline getirir.

Titanyum alaşımının kaynaklanması neden zordur?

- Yüksek Erime Noktası (~1.668 °C): Çoğu metalden daha yüksek enerji girdisi gerektirir.

- Düşük Isı İletkenliği: Isı, kaynak bölgesinde yoğunlaşarak yerel aşırı ısınma, bozulma ve çatlama risklerini artırır.

- Yüksek Sıcaklıkta Reaktivite: Titanyum, oksijen ve nitrojen ile kolayca reaksiyona girerek kaynak bütünlüğünü bozan kırılgan oksitler oluşturur.

Geleneksel Kaynak Yöntemlerinin Sınırlamaları

Konvansiyonel prosesler (örneğin, TIG/MIG) genellikle titanyum alaşımlarıyla çalışırken ısı girdisini hassas bir şekilde kontrol etmek ve kaynak havuzunu havadan tamamen izole etmek için mücadele eder. Yetersiz kullanım, oksidasyona, gözenekliliğe ve çatlamaya, yani görünümü ve yapısal performansı tehlikeye atan kusurlara yol açabilir.

Titanyum kaynağında sık karşılaşılan sorunlar

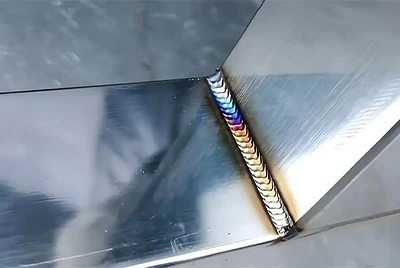

- Oksidasyon / Renk Bozulması: Mavi/sarı tonlar, yetersiz korumadan kaynaklanan oksit oluşumunu ve gevrekleşmeyi gösterir.

- Deformasyon: İnce kesitlerdeki konsantre ısı, bükülmeye ve boyutsal kayıplara neden olabilir.

- Gözeneklilik: Nem veya kirleticiler, eklem gücünü azaltan gözeneklere neden olur.

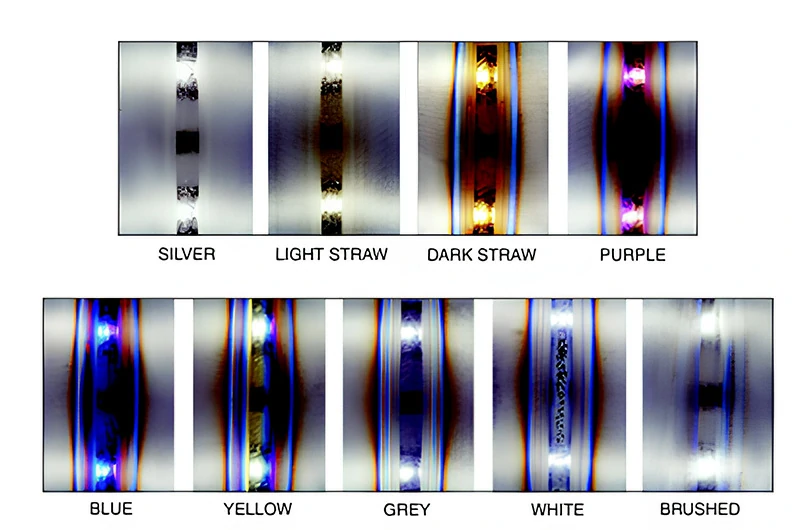

Titanyum Kaynak Kalitesini Renge Göre Değerlendirme

Kaynak rengi, oksidasyon seviyesini ve ekranlama etkinliğini yansıtır. Titanyum yüksek sıcaklıkta kolayca oksitlendiğinden, yüzey rengi hızlı, görsel bir kalite göstergesidir.

| Kaynak rengi | Temsili anlam | Kaynak kalitesi değerlendirmesi |

|---|---|---|

| gümüş | Oksidasyon yok, çok ideal kaynak durumu | Mükemmel, nitelikli |

| Açık ila koyu sarı | Hafif oksidasyon kontaminasyonu, genellikle hala kabul edilebilir aralıkta | Nitelikli, kabul edilebilir |

| Mor | Yetersiz korunan alanlarda yaygın olan orta derecede oksidatif kontaminasyon | Genellikle vasıfsız |

| Koyu maviden açık maviye | Ciddi kirlenme, kaynak alanının çok uzun süre havaya maruz kaldığını gösterir | Niteliksiz, yeniden çalışılmalıdır |

| Kırık beyaz | Son derece oksitlenmiş, kaynaklı yapı ciddi şekilde hasar görmüştür | Atıklar, tamamen hurdaya çıkarıldı |

En şiddetli oksitlenmiş haliyle, bir titanyum kaynağı, diğer metallerde yaygın olan siyah oksitlerin aksine beyaz görünür. Bu, aşırı sıcaklık ve yetersiz korumayı gösterir ve kabul edilemez. Buna karşılık bir gümüş kaynağı, minimum oksidasyonu ve en yüksek kaliteyi gösterir; Bununla birlikte, gümüş ve kirli beyaz yanlış tanımlanabilir, bu nedenle dikkatli bir inceleme önemlidir. Isıdan etkilenen bölgede (HAZ), zayıf kaynaklar genellikle mordan koyu maviye renk değişikliği gösterir, bu da oksidasyon ve aşırı ısınmanın açık bir işaretidir.

Lazer Kaynağı Titanyum Alaşımlarının Avantajları

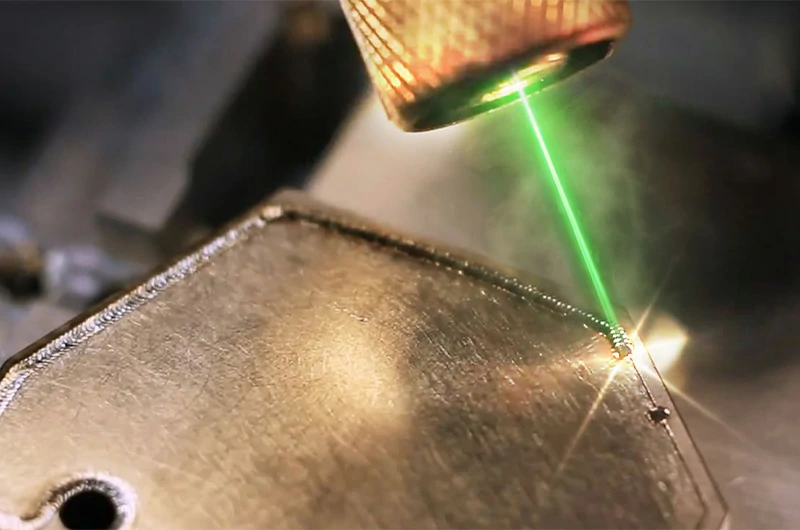

Hassas Kaynak ve İnce Isı Kontrolü

Lazer ışınları, ince duvarlı parçalar, karmaşık geometriler ve küçük bileşenler için ideal olan doğru kaynak yerleşimi için sıkı bir şekilde odaklanabilir. Kontrollü ısı girişi, yanmayı ve yanlış hizalamayı önleyerek tutarlılığı artırır.

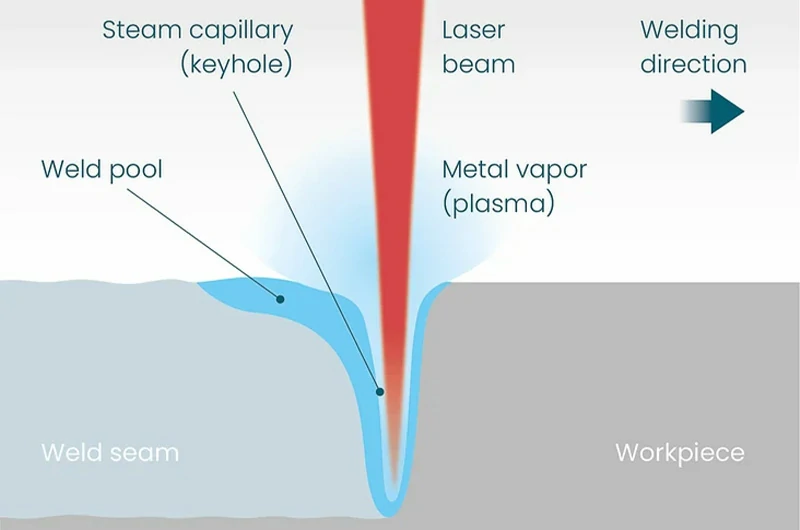

Lazer kaynağı ısıyı konsantre eder ve kaynak hatalarını etkili bir şekilde azaltır

lazer kaynağı için gereken toplam ısı, geleneksel TIG kaynağından daha düşüktür.

Titanyum alaşımları gibi malzemeler için, ne kadar az ısı girdisi olursa, kaynak sırasında sorunların ortaya çıkma olasılığı o kadar az olur. Isı girdisini uygun şekilde kontrol etmek, aşırı kaynak oksidasyonunu etkili bir şekilde azaltabilir, iç kalıntı gerilimleri azaltabilir ve kaynak bölgesinde aşırı tane büyümesini önleyebilir, böylece kaynak kalitesini ve hizmet ömrünü iyileştirebilir.

İnce duvarlı titanyum alaşımlarının kaynağı mukavemeti etkilemez

Titanyum alaşımları, özellikle havacılık ve tıp endüstrilerinde, ince duvarlı yapılarda yaygın olarak kullanılmaktadır. Lazer kaynağı, malzemenin mukavemetinden ödün vermeden yüksek kaliteli kaynaklar elde edebilir. Kaynak mukavemeti, ana malzemeninkine yaklaşır ve kaynak sonrası özellikler sabit kalır.

Daha az kaynak sonrası işleme

Temiz, dar kaynaklar ve düşük ısı girdisi, taşlama, temizleme ve ısıl işlemi azaltabilir veya ortadan kaldırarak zamandan tasarruf sağlar ve teslim sürelerini kısaltır.

Yüksek Hız ve Verimlilik

Lazer kaynağı, TIG'den yaklaşık dört kata kadar daha hızlı olabilir ve kaynak kalitesini korurken orta ila yüksek hacimli üretimi ve otomatik hatları destekler.

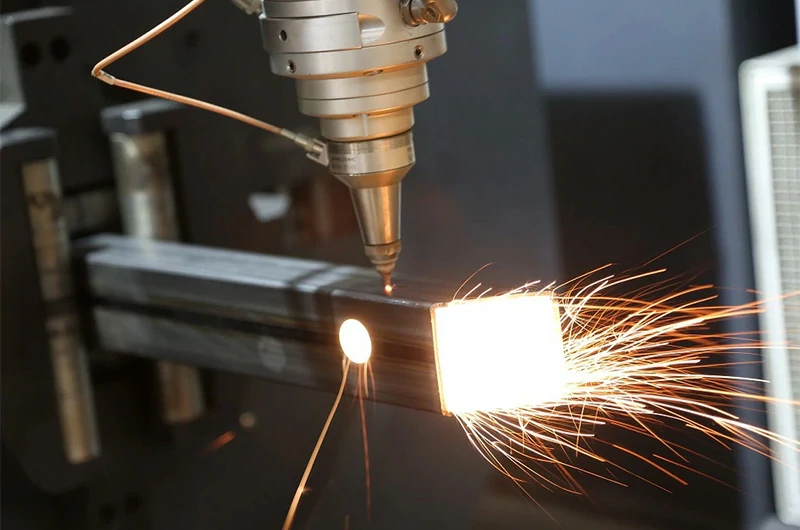

Derin penetrasyon kaynağı, dolgu metalini ve deformasyon riskini azaltır

Lazer kaynağı mükemmel penetrasyon kabiliyetine sahiptir ve geleneksel ark kaynağından daha yüksek bir kaynak derinliği-genişlik oranı elde edebilir. Bu, aynı kaynak derinliğinde lazer kaynak genişliğinin daha küçük olduğu ve yapının daha kompakt olduğu anlamına gelir.

Dar kaynakların başka bir önemli faydası daha vardır: daha az dolgu metali gerekir. Daha fazla dolgu metali, soğutma sırasında daha fazla iç stres oluşturur ve bu da kolayca kaynak çatlamasına veya yapısal deformasyona neden olabilir. Lazer kaynağı, daha az dolgu malzemesi gerektirerek bu riski azaltır, bu da daha sağlam ve güvenilir kaynaklı yapılar sağlar.

Lazer Tipi ve Kaynak Modu Seçimi

Fiber lazer

Fiber lazerler en sık kullanılan ve yaygın olarak kullanılan lazer türlerinden biridir. Yüksek elektro-optik dönüştürme verimliliğine (tipik olarak %>30), mükemmel ışın kalitesine ve güçlü odaklama özelliklerine sahiptirler. Kalınlıkları 0,5-6 mm arasında değişen titanyum alaşımlı levhaların kaynağı için çok uygundurlar ve özellikle yüksek hızlı, sürekli kaynak için çok uygundurlar.

Önerilen uygulamalar: otomatik üretim hatları, havacılık yapısal parçaları ve tıbbi ekipman kaynağı.

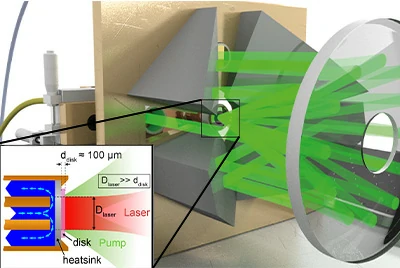

Disk lazer

Disk lazer, daha yüksek lazer gücü çıkışına ve daha geniş bir ışın kesitine sahiptir, bu da onu yüksek penetrasyon derinliği gerektiren titanyum alaşımlı kaynak uygulamaları için ideal hale getirir. Yüksek odaklama performansını korurken, aynı zamanda daha kararlı kaynak oluşumu sağlayarak karmaşık yapıların ve daha kalın plakaların (>6 mm) derin penetrasyonlu kaynağı için daha uygun hale getirir.

Önerilen uygulamalar: kalın duvarlı yapısal parçalar, basınçlı kaplar, havacılık ana yük taşıyıcı parçaları ve diğer önemli kaynak parçaları.

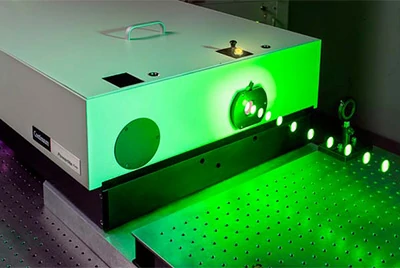

Nd:YAG lazer (katı hal lazeri)

1064 nm dalga boyuna sahip Nd:YAG lazerler, punta kaynağı, küçük parça kaynağı ve detaylı kaynak için uygundur ve fiber optik iletim ile uyumludur. Kaynak boyutunun ve hassasiyetinin son derece zorlu olduğu mikroelektronik ve tıbbi cihazlar gibi endüstrilerde yaygın olarak kullanılırlar. Bununla birlikte, nispeten düşük fotoelektrik dönüşüm verimlilikleri ve güç çıkışları, bunların yavaş yavaş fiber lazerlerle değiştirilmesine neden olmuştur.

Önerilen uygulamalar: hassas parçalar, tıbbi implantlar, sensör yuvaları ve diğer mikro kaynak alanları.

CO₂ lazerler

10,6 μm dalga boyuna sahip CO₂ lazerler, daha kalın metalleri kesmek ve kaynaklamak için uygundur. Bununla birlikte, titanyumun düşük ilk absorpsiyon oranı nedeniyle, kaynak stabilitesini iyileştirmek için genellikle yüzey ön ısıtması gerekir. Diğer lazer türleriyle karşılaştırıldığında, CO₂ lazer ekipmanı daha büyüktür ve daha yüksek bakım maliyetlerine sahiptir, bu nedenle titanyum alaşımlı kaynaktaki uygulaması şu anda sınırlıdır.

Önerilen uygulamalar: Ekipmanın halihazırda bir CO₂ lazer sistemi ile donatıldığı maliyete duyarlı kalın levha kaynak uygulamaları. Ancak, yeni projeler için ilk tercih olarak önerilmez.

Kaynak modu seçim önerileri

- Sürekli lazer kaynağı, yüksek mukavemet ve tam penetrasyon gerektiren yapısal parçaların kaynağı için uygundur. Hızlı kaynak oluşturma hızı ve yüksek en-boy oranı, onu orta ve kalın titanyum alaşımlı plakaların kaynağı için standart mod haline getirir.

- Darbeli lazer kaynağı, termal etkilerin sıkı bir şekilde kontrol edilmesi gereken ince plaka kaynağı için uygundur. Ayrıca hassas punta kaynağı, köşe onarım kaynağı ve paketleme işlemleri için yaygın olarak kullanılır. Isı girişini etkili bir şekilde azaltabilir ve kaynak penetrasyonunu veya kenar yanıklarını önleyebilir.

Tipik kaynak koşulları için referans

| Kaynak gereksinimleri | Önerilen lazer türleri | Önerilen kaynak modu |

|---|---|---|

| 1–6 mm ince duvarlı yapısal parçalar | fiber lazer | Sürekli lazer |

| >6 mm kalınlığında levha / derin penetrasyon kaynağı | Disk Lazer | Sürekli lazer |

| Hassas mikro parçalar | Nd:YAG / Fiber Lazer | darbeli lazer |

| Yüksek verimli toplu kaynak | fiber lazer | Sürekli lazer |

| Termal etkilere karşı son derece hassas | Nd:YAG / Darbeli Elyaf | darbeli lazer |

Titanyum Kaynak Koruyucu Gaz

Koruyucu gaz çok önemlidir. Titanyum, yüksek sıcaklıklarda oksijen ve nitrojen ile reaksiyona girerek oksidasyona, renk bozulmasına, kırılganlığa ve arızaya neden olur.

- Argon: En yaygın ve uygun maliyetli; Havadan ağırdır, kaynak alanını iyi kaplar.

- Helyum: Pahalıdır ve kontrol edilmesi daha zordur, ancak özel durumlar için daha yüksek sıcaklık ve daha derin penetrasyon sağlar.

- Argon-Helyum Karışımı: Özel proses ihtiyaçları için kapsama ve penetrasyonu dengeler.

Not: Tüm kaynağı ve HAZ'ı koruyun. Mümkün olduğunda kapalı aletler veya özel gaz kapsama cihazları kullanın.

Kaynak Hazırlığı ve Bağlantı Tasarımı

Kaynak Öncesi Temizlik

- Yağları çıkarmak için klorsuz çözücüler (örn. alkol, aseton) kullanın. Isıtıldığında zehirli gazlar açığa çıkaran klorlu temizleyicilerden kaçının.

- Solvent temizliğinden sonra, oksit filmini çıkarmak için yeni veya yeni temizlenmiş paslanmaz çelik bir fırça kullanın.

- Yüzeye kalıntı bırakabilecek kirli veya eski fırçaları kullanmayın.

- Temizledikten sonra mümkün olan en kısa sürede kaynak yapın; Gecikirse, parçaları kuru argon veya nitrojen içeren kapalı kaplarda saklayın.

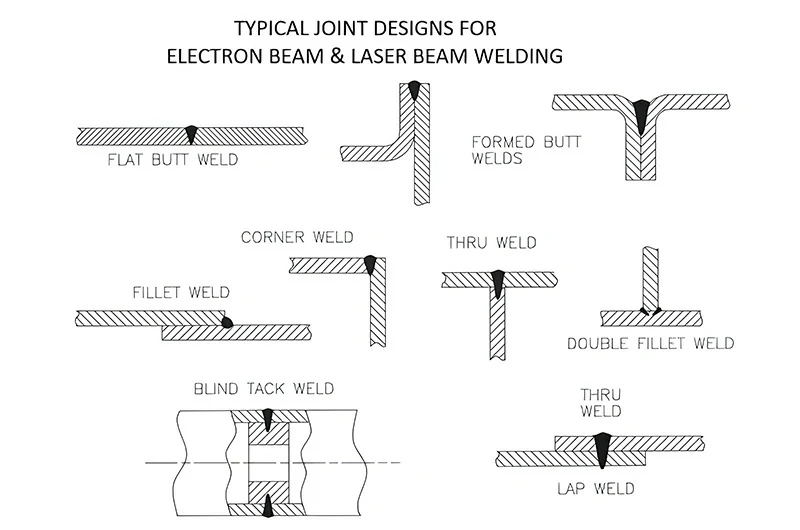

Armatür Kullanımı ve Konnektör Tip Seçimi

Lazer kaynağı çok sıkı bağlantı boşluğu kontrolü gerektirir. Işını dikişle hizalamak için hassas fikstürleme ve bilgisayar kontrollü ışın/yol kontrolü kullanın.

| Bağlayıcı Tipi | Teknik gereksinimler |

|---|---|

| Alın Kaynağı | Malzeme kalınlığının %15'ine ≤ montaj boşluğu; kesme kenarları kabul edilebilir, ancak düz ve dikey olmalıdır; malzeme kalınlığının %25'ine ≤ yanlış hizalama veya düzensizlik. |

| Bindirme Kaynağı | Boşluk, penetrasyon derinliğini ve kaynak hızını ciddi şekilde etkileyecektir; Özellikle titanyum alaşımlı yuvarlak kaynak için, inert gazın tam kapsamı olmadan herhangi bir boşluk kabul edilemez. |

| Köşe Kaynağı | Dikiş kenarlarının kare şeklinde tutulması gerekir ve yüksek montaj hassasiyeti çok önemlidir. |

Kaynak bağlantı türleri tablosu:

Titanyum Lazer Kaynağının Tipik Uygulamaları

Titanyum alaşımlarının hassasiyeti, hızı ve benzersiz zorluklarının üstesinden gelme yeteneği, lazer kaynağını çok çeşitli endüstriler için değerli bir araç haline getirir. Aşağıdaki endüstriler bu teknolojiden büyük ölçüde faydalanmaya devam etmektedir:

Havacı -lık

Titanyum, hafifliği, yüksek mukavemeti ve korozyona dayanıklı özellikleri nedeniyle havacılık motorlarında, türbin kanatlarında, muhafazalarda, egzoz sistemlerinde ve uzay aracı yapılarında yaygın olarak kullanılmaktadır. Lazer kaynağı, ince duvarlı, karmaşık yapıların minimum deformasyon ve yüksek mukavemet ile hassas bir şekilde kaynaklanmasını sağlayarak, aşırı uçuş koşulları altında bileşen stabilitesi ve güvenilirliği sağlar.

Tıbbi cihazlar

Titanyum mükemmel biyouyumluluğa sahiptir ve implantlarda, cerrahi aletlerde, ortopedik stentlerde vb. yaygın olarak kullanılır. Lazer kaynağı, yüksek kaliteli, düşük ısı darbeli kaynaklar elde edebilir, artık kontaminasyonu önleyebilir ve ürünlerin insan vücudunda uzun süreli güvenli kullanımını sağlayabilir.

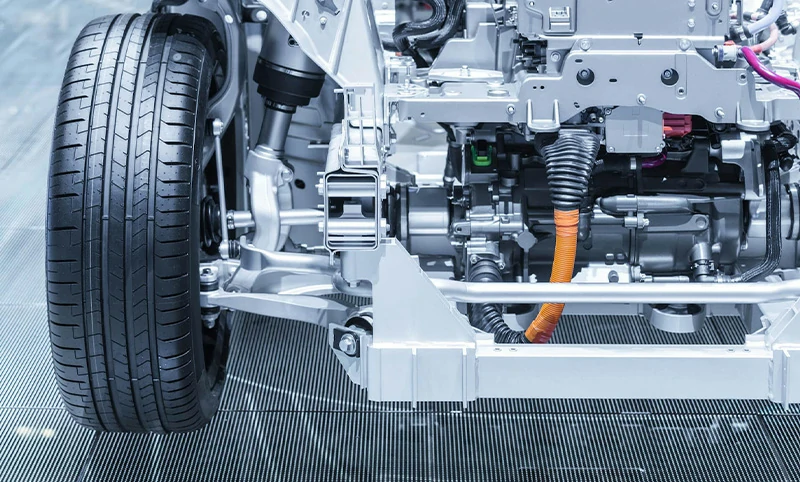

Otomobil üretimi

Yüksek performanslı otomobillerde ve yarış arabalarında, titanyum alaşımları genellikle egzoz sistemlerinde ve hafif yapısal bileşenlerde kullanılır. Lazer kaynağı, malzemenin özelliklerine zarar vermeden temiz, güçlü kaynaklar oluşturabilir. Yüksek kaynak hızı, onu yüksek hacimli ve verimli üretim için uygun hale getirir.

Okyanus ve kimya endüstrisi

Titanyumun tuz korozyonuna karşı direnci, onu gemi bileşenleri, açık deniz yapıları, klorüre dayanıklı borular vb. için çok uygun hale getirir. Bu tür uygulamalarda lazer kaynağı, yoğun ve korozyona dayanıklı kaynaklar sağlayabilir ve karmaşık deniz ortamlarına uyum sağlayabilir.

Üst düzey tüketim malları ve niş endüstriler

titanyum kasalı saatler, gözlük çerçeveleri, bisiklet çerçeveleri ve üst düzey spor malzemeleri için. Teknoloji aynı zamanda askeri ve elektronik gibi zorlu niş uygulamalarda da kullanılmaktadır.