Titanyum İşleme

Titanyum endüstrileri : Jul. 2, 2025Titanyum, havacılık, medikal, enerji ve otomobiller gibi üst düzey üretim alanlarında yaygın olarak kullanılmaktadır, ancak aynı zamanda işlenmesi en zor metal malzemelerden biri olarak kabul edilmektedir. Geleneksel metallerle karşılaştırıldığında, titanyum düşük ısı iletkenliğine, yüksek mukavemete ve düşük elastik modüle sahiptir ve bu da işleme sırasında bir dizi zorluk getirir.

İşleme sırasında titanyum, kesme alanındaki sıcaklığın hızla yükselmesine kolayca neden olabilir, bu da takım aşınmasının artmasına ve hatta arızaya neden olabilir; Malzemenin kendisinin tokluğu, özellikle ince duvarlı parçalarda ve karmaşık kavisli yüzeylere sahip parçalarda kolayca işleme titreşimine ve deformasyonuna neden olabilir. Ek olarak, titanyumun takım malzemeleri için güçlü bir afinitesi vardır ve takım yapışması ve ufalanma gibi sorunlar sıklıkla meydana gelir, bu da işlemenin yüzey kalitesini ve boyutsal doğruluğunu ciddi şekilde etkiler.

Bu nedenle, titanyum işleme modern imalatta her zaman teknik bir engel olmuştur ve bu nedenle endüstride sürekli ilgi ve araştırmanın odak konusu haline gelmiştir.

Titanyum alaşımına giriş ve işleme değeri

Diğer tüm metaller gibi, titanyum da her biri kendine özgü özelliklere ve davranışa sahip birçok farklı alaşıma sahiptir. İşte farklı türlerin bir özeti:

| Saf Titanyum | Alfa Alaşımı | Beta Alaşım | karışım |

| Adından da anlaşılacağı gibi, saf titanyum herhangi bir alaşım elementi içermez ve işlenmesi en kolay titanyum türüdür. | Bu, alüminyum, oksijen ve/veya nitrojen içeren titanyum alaşımlarını ifade eder. | Bu, molibden, demir, vanadyum, krom ve/veya manganez içeren titanyum alaşımlarını ifade eder. | Bu, alfa titanyum alaşımı ve beta titanyum alaşımının bir karışımıdır. |

Yüksek fiyatına ve işlenme zorluğuna rağmen, titanyum, esas olarak aşağıdaki temel performans avantajları nedeniyle çeşitli endüstrilerde hala yaygın olarak kullanılmaktadır:

Son derece yüksek mukavemet-ağırlık oranı: Yeterli mukavemeti sağlarken, yapının ağırlığını önemli ölçüde azaltarak onu havacılık ve yarış endüstrileri için ideal bir malzeme haline getirir.

Mükemmel korozyon direnci: Uzun süreli kullanımdan sonra deniz suyunda, yüksek sıcaklıkta ve güçlü asit ortamında kolayca korozyona uğramaz ve denizcilik ekipmanlarında, kimyasal ısı eşanjörlerinde vb. yaygın olarak kullanılır.

Mükemmel biyouyumluluk: İnsan reddetme reaksiyonuna neden olmak kolay değildir ve ortopedik implantlar ve diş yapısal parçaları için tercih edilen metal malzemedir.

İyi yüksek sıcaklık dayanımı: Bazı titanyum alaşımları, yüksek sıcaklıktaki ortamlarda yapısal stabiliteyi ve mekanik özellikleri hala koruyabilir ve motorlar ve sıcak uç bileşenler için önemli malzemelerdir.

Titanyum alaşımının işlenmesi neden zordur?

Titanyum alaşımı, işlenmesi zor bir malzemedir ve birçok faktöre karşı çok hassastır. Aşağıda, titanyum alaşımlarının işlenmesindeki temel zorluklardan bazıları listelenmiştir.

- Karmaşık Takım Yolu Tasarımı

Ani kesintileri önlemek için alet iş parçasına bağlı kalmalıdır. Trokoidal yollar ve ark girişi/çıkışı, ısıyı ve takım aşınmasını azaltmaya yardımcı olur.

- Isının serbest bırakılması zordur

Titanyumun zayıf termal iletkenliği, alette ısı birikmesine neden olarak hızlı aşınmaya neden olur. Talaşları soğutmak ve çıkarmak için yüksek soğutma sıvısı akışı gereklidir.

- Yüksek Soğutma Sıvısı İhtiyacı

Dönerken, soğutma sıvısı basıncı ve enjeksiyon konumu hassas olmalıdır. Uygun olmayan yüksek basınçlı soğutma, yüzeyin yeniden birikmesine neden olabilir.

- İş parçalarını sıkıştırmada zorluk

Titanyum alaşımlı parçalar genellikle yapı olarak ince ve sertlik açısından düşüktür ve iş parçasını stabilize etmek, titreşimi önlemek ve kesme doğruluğunu artırmak için genellikle özel fikstürler gerekir.

- Sıkı Araç Gereksinimleri

TiAlN kaplamalar gibi PVD kaplamalı karbür aletler kullanılmalıdır. Titanyum çok elastiktir, bu nedenle titreşime ve yüzey sürtünmesine neden olan pasivasyonu önlemek için aletin keskin olması gerekir.

- Zor talaş kontrolü

Titanyum, aletlere zarar veren ve iş parçalarını çizen uzun talaşlar oluşturma eğilimindedir. Kısa, kalın talaşlar üretmek için talaş kırma araçları ve yolları tercih edilir.

- Yüksek Makine Performansı

Titanyum işleme, düşük hızlı, kararlı ve titreşimsiz çalışma sağlamak için yüksek iş mili torkuna sahip sert makineler gerektirir.

- Belirgin İş Sertleşmesi

Titanyum işleme sırasında sertleşir ve takım aşınmasını hızlandırır. Sabit ilerleme, sertleşmeyi sınırlamaya ve kesme verimliliğini korumaya yardımcı olur.

- Yem Oranını Artırmak Faydalıdır

Besleme hızının uygun şekilde artırılması, takımın tek bir alanda kalma süresini kısaltabilir, termal etkileri azaltabilir ve takım ömrünü uzatabilir.

Titanyum alaşımlarının ortak işleme teknolojisi ve teknik gereksinimleri

Titanyum alaşımlarının işlenmesi sadece zorlu olmakla kalmaz, aynı zamanda karmaşık işlem adımlarını da içerir. Ürün yapısına ve performans gereksinimlerine göre, yaygın olarak kullanılan titanyum işleme teknolojileri arasında frezeleme, tornalama, delme, taşlama, lazer işleme vb. bulunur. Aşağıdakiler, her bir sürecin özellikleri ve teknik noktalarıdır:

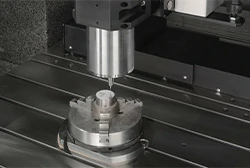

Freze

Frezeleme, titanyum işlemede en yaygın işlemlerden biridir. Titanyumun zayıf termal iletkenliği ve yüksek elastikiyeti nedeniyle, frezeleme sırasında çatırtı ve ısı birikimi meydana gelmesi çok muhtemeldir. Düşük hız, yüksek ilerleme stratejisinin benimsenmesi, yüksek sertlikte bir takım sistemi ile desteklenmesi ve takım ömrünü uzatmak için yüksek basınçlı soğutma ile desteklenmesi önerilir.

Önemli teknik noktalar:

- Alet, yüksek sertlik ve keskin kesme kenarı gerektirir

- Aralıklı kesmeyi önlemek için takım yollarının optimize edilmesi gerekir

- TiAlN kaplı karbür aletlerin kullanılması tavsiye edilir

Dönüm

Titanyum alaşımlarını döndürürken, takım yükü büyüktür ve talaşlar ciddi şekilde yapışır. Yüksek kesme sıcaklıkları kolayca alet yanıklarına neden olabilir. Soğutma sıvısı hassas bir şekilde konumlandırılmalı ve enjeksiyon basıncı, dengeli tornalamayı sağlayacak kadar yüksek olmalıdır.

Önemli teknik noktalar:

- İş sertleşmesini önlemek için kesme parametrelerini hassas bir şekilde kontrol edin

- Tornalama takımlarının iyi bir ısı direncine sahip olması gerekir

- Takım açısı talaş kırmaya elverişli olmalıdır

Delme

Titanyum alaşımının delinmesi en zorlu işlemlerden biridir. Ana problemler, matkabın hızlı bir şekilde aşınması, delik duvarının kolayca ısıtılması ve deforme olması ve talaşların kolayca dolaşması ve tıkanmasıdır. Kademeli matkaplar, kısa matkaplar ve içten soğutma sıvısı yapılı matkaplar genellikle sorunları hafifletmek için kullanılır.

Önemli teknik noktalar:

- İçten soğutmalı karbür matkapları tercih edin

- Daha düşük hız, daha yüksek besleme stratejisi benimseyin

- Sürekli talaş kaldırma işlemi sürdürülmelidir

Taşlama

Titanyum alaşımlı parçaların yüzey bitirme ve boyutsal doğruluğu için kullanılır. Titanyumun düşük ısı iletkenliği, taşlama ısısının dağıtılmasını zorlaştırır ve iş parçası yüzeyi yanıklara ve deformasyona eğilimlidir.

Önemli teknik noktalar:

- Özel titanyum aşındırıcı ve yüksek sertlikte taşlama tekerleği kullanma

- Soğutma yeterli olmalıdır, aksi takdirde taşlama çatlaklarının oluşması muhtemeldir

- Yerel yüksek sıcaklıktan kaçınmak için kesme derinliği sığ olmalıdır

Lazer Kesim / Kaynak

Karmaşık konturları kesmek veya titanyum alaşımlarını kaynaklamak için uygundur. Titanyum oksijene karşı son derece hassastır ve lazer işleme, özellikle kaynak sırasında koruyucu bir atmosferde yapılmalıdır.

Önemli teknik noktalar:

- Kesme veya kaynak sırasında yüksek saflıkta argon koruması gereklidir

- Aşırı yanmayı önlemek için ışın parametrelerinin hassas bir şekilde kontrol edilmesi gerekir

- Isıdan etkilenen bölge, mikro çatlakları ortadan kaldırmak için ikincil işleme ihtiyaç duyar

Titanyum alaşımı işleme çözümleri: farklı endüstrilerin ihtiyaçlarını karşılamak

Titanyum alaşımları birçok endüstride yaygın olarak kullanılmaktadır. Her endüstrinin titanyum alaşımlı parçalar için farklı gereksinimleri vardır. Her endüstrinin özel ihtiyaçlarına göre özelleştirilmiş titanyum alaşımı işleme hizmetleri sunuyoruz. Aşağıdakiler, birkaç kilit endüstri için sağladığımız titanyum alaşımı işleme çözümleridir ve her endüstride yaygın olarak kullanılan işleme teknolojilerini tanıtmaktadır.

Havacılık ve Uzay Endüstrisi

Titanyum alaşımları esas olarak havacılıkta motor bileşenleri, uçak yapısal parçaları, türbin kanatları vb. için kullanılır. Bu bileşenler genellikle yüksek mukavemet, yüksek sıcaklık direnci ve korozyon direnci gerektirdiğinden, parçaların istikrarlı performansını sağlamak için ileri işleme teknolojisi kullanıyoruz.

Yaygın olarak kullanılan titanyum alaşımı işleme teknolojileri:

Hassas Frezeleme

Yüksek hassasiyetli kesim, parçaların mukavemetini ve korozyon direncini sağlar.

Elektrik Deşarjı İşleme (EDM)

Titanyum kaynağı, güçlü, sızdırmaz yapısal bileşenler sağlar.

CNC işleme

Yüzey eloksallama, korozyon direncini artırır ve hizmet ömrünü uzatır.

Chalcotitanium'un havacılık ve uzay işleme hizmeti avantajları:

- Yüksek sertliğe sahip takım tezgahları ve kesici takımlar titreşimi azaltır ve işleme hassasiyetini artırır

- Farklı titanyum alaşım türlerini ve karmaşık yapı gereksinimlerini karşılamak için özelleştirilmiş işleme çözümleri

Tıp endüstrisi

Titanyum alaşımları, mükemmel biyouyumlulukları ve korozyon dirençleri nedeniyle ortopedik implantlar ve diş parçaları gibi tıbbi uygulamalarda yaygın olarak kullanılmaktadır. ISO 13485 gibi katı kalite standartlarına uygunluğu sağlayarak tıp endüstrisi için hassas titanyum alaşımlı parçaların işlenmesini sağlıyoruz.

Yaygın olarak kullanılan titanyum alaşımı işleme teknolojileri:

Hassas tornalama ve frezeleme

Pürüzsüz yüzeyler ve hassas boyutlar sağlamak için tıbbi implantların ve cerrahi aletlerin imalatında kullanılır

Lazer kesim

Genellikle implant işlemede kullanılan küçük açıklıkların ve karmaşık şekillerin hassas kesimi için kullanılır

Isıl

Tıbbi cihazların uzun vadeli stabilitesini sağlamak için titanyum alaşımlarının mukavemetini ve korozyon direncini geliştirmek

Chalcotitanium tıbbi alan teknik işleme avantajları

- Sıkı kalite kontrol sistemi, her parçanın uluslararası tıbbi standartları karşılamasını sağlar

- Bireysel ihtiyaçları ve son derece hassas boyutsal gereksinimleri karşılamak için özelleştirilmiş işleme teknolojisi

Otomotiv endüstrisi

Otomotiv endüstrisinde, titanyum alaşımları genellikle yarış parçalarında, motor aksesuarlarında ve yüksek performanslı otomobiller için hafif parçalarda kullanılır. Sağladığımız titanyum alaşımı işleme hizmetleri, otomotiv performansını ve güvenliğini artırmak için yüksek mukavemetli, düşük ağırlıklı tasarıma odaklanmaktadır.

Yaygın olarak kullanılan titanyum alaşımı işleme teknolojileri:

CNC Freze

Yüksek mukavemetli otomotiv parçaları, verimli CNC frezeleme teknolojisi ile işlenir.

Lazer kaynağı

Kaynaklı parçaların bütünlüğünü ve dayanıklılığını sağlamak için yüksek mukavemetli otomotiv parçalarının kaynağında kullanılır.

Derin delik işleme

Otomobil motor parçalarında derin deliklerin ve küçük kanalların işlenmesi için özel olarak kullanılır.

Chalcotitanium'un otomotiv alanındaki teknik servis avantajları:

- Hızlı yanıt ve verimli üretim, büyük siparişlerin kısa sürede teslim edilmesini sağlar

- Parçaların mukavemetini ve hafiflik gereksinimlerini sağlamak için yüksek hassasiyetli işleme

Enerji ve açık deniz mühendislik endüstrisi

Titanyum alaşımlarının mükemmel korozyon direnci, onları enerji ve açık deniz endüstrilerinde, özellikle açık deniz platform bileşenlerinde, ısı eşanjörlerinde ve petrol ve gaz ekipmanlarında önemli bir malzeme haline getirir. Bu endüstriler için yüksek güvenilirlik ve korozyon direncine sahip titanyum alaşımı işleme hizmetleri sunuyoruz.

Yaygın olarak kullanılan titanyum alaşımı işleme teknolojileri:

Kesim

Yüksek hassasiyetli kesim, parçaların mukavemetini ve korozyon direncini sağlar.

Kaynak Teknolojisi

Titanyum alaşımlı kaynak teknolojisi, dayanıklılıklarını ve sızdırmazlıklarını sağlamak için karmaşık yapısal bileşenler üretmek için kullanılır.

Yüzey işleme

Yüzey eloksal gibi işlemlerle parçaların korozyon direnci iyileştirilir ve hizmet ömrü uzar.

Chalcotitanium'un enerji ve açık deniz mühendisliği endüstrilerindeki teknik servis avantajları

- Zorlu ortamlara uyum sağlamak için yüksek sıcaklığa dayanıklı ve korozyona dayanıklı titanyum alaşımlı malzemeler sağlayın

- Güçlü kaynak ve ısıl işlem yetenekleri, parçaların deniz ortamlarında uzun süreli kullanılmasını sağlar

Chalcotitanium'u seçin—— Tek elden titanyum alaşımlı malzeme ve işleme çözümü sağlayıcısı

Titanyum alaşımının seçimi sadece bir başlangıçtır. Sonraki işleme ve işlem genellikle parçaların performansını ve kullanım etkisini belirler. Chalcotitanium, uzun yıllardır sadece titanyum alaşımlı malzemelerle derinden ilgilenmekle kalmadı, aynı zamanda titanyum alaşımlı hassas işlemede tornalama, frezeleme, delme, kaynak, ısıl işlem, hassas temizleme ve yüzey işleme gibi temel bağlantıları kapsayan olgun bir üretim sistemi kurdu. Havacılık, tıbbi ekipman, otomobil ve enerji ekipmanı gibi bir dizi yüksek standartlı endüstri için malzemeden bitmiş ürün teslimatına kadar tek elden hizmetler sunarak müşterilerin koordinasyon maliyetlerinden tasarruf etmelerine ve teslimat verimliliğini artırmalarına yardımcı oluyoruz.

Aşağıdaki işleme avantajlarına sahibiz:

- Yüksek hassasiyetli işleme kapasitesi: Beş eksenli CNC takım tezgahları, hassas taşlama makineleri ve diğer ekipmanlarla donatılmış, şekil ve konum doğruluğu için üst düzey yapısal parçaların katı gereksinimlerini karşılayarak ±0,01 mm'lik bir tolerans kontrolü sağlayabilir.

- Karmaşık parça çözümleri: İnce duvarlı parçaların, özel şekilli parçaların ve derin boşluklu yapıların titanyum alaşımı işlemesinde uzmanız ve çok eksenli sıkma aletleri ve titreşim azaltıcı takım stratejileri ile donatıldık.

- Son derece kararlı üretim süreci: Hammadde hazırlığından bitirme ve yüzey işlemine kadar tüm süreç, tutarlılık ve parti stabilitesini sağlamak için kontrol edilir.

- Süreç özelleştirme ve işbirlikçi geliştirme: Özellikle tıbbi implantlar ve havacılık yapıları gibi yüksek derecede özelleştirmeye sahip projeler için müşteri çizimlerine ve performans gereksinimlerine dayalı süreç optimizasyon önerileri ve ortak geliştirme hizmetleri sağlayabiliriz.

- Entegre kalite yönetim sistemi: ISO kalite standartları ve sektöre özel spesifikasyonlar (AS9100, ISO 13485 ve diğer proje yönetimi modelleri gibi), nihai ürünün süreç izlenebilirliğini ve güvenliğini sağlamak için tüm süreç boyunca uygulanır.

Malzeme tedarik ve işleme hizmetlerini entegre ederek, ürün performansının son kullanım gereksinimlerini karşılamasını sağlarken teslimat süresini ve maliyetini daha verimli bir şekilde kontrol edebiliriz. Müşteriler için Chalcotitanium'u seçmek sadece titanyumun kendisini seçmek değil, aynı zamanda çizimlerden fiziksel nesnelere kadar zor parçaların yüksek kalitede uygulanmasını sağlamak için birlikte çalışacak güvenilir bir ortak seçmektir.