Titanyumu Paslanmaza Kaynak Yapın

Titanyum endüstrileri : Oct. 22, 2025Modern endüstride titanyumun paslanmaz çeliğe kaynaklanması hem performans hem de maliyet avantajı sunar. Paslanmaz çelik güç ve ekonomi sağlarken, titanyum hafifliğe ve korozyon direncine katkıda bulunur. Bunların kombinasyonu yalnızca ekipmanın hizmet ömrünü uzatmakla kalmaz, aynı zamanda genel maliyetleri de azaltarak kimya, denizcilik, havacılık ve nükleer uygulamalarda yaygın olarak kullanılmasını sağlar

Titanyum ve paslanmaz çeliğin kaynaklanması neden zordur?

Titanyum ve paslanmaz çeliğin kombinasyonu performans ve maliyet açısından belirgin avantajlar sunsa da kaynak işleminde çeşitli zorluklar vardır.

Erime noktası farkı

Titanyum yaklaşık 1668 °C'de erir, paslanmaz çelik ise 1400-1450 °C'de erimeye başlar. Başka bir deyişle, kaynak sırasında önce paslanmaz çelik erimiş hale girerken, titanyum katı kalır. Bu eşit olmayan ısınma, kaynak havuzunun kontrol edilmesini zorlaştırarak yüksek kaynak gerilimine ve çatlama eğilimine yol açar.

Kırılgan bileşiklerin oluşumu

Yüksek sıcaklıklarda titanyum, paslanmaz çelikteki demir, krom ve nikel ile reaksiyona girerek TiFe ve TiFe₂ gibi kırılgan metaller arası bileşikler oluşturur. Bu bileşikler çok serttir ancak son derece kırılgandır ve basınç altında cam gibi çatlayabilir, bu da bağlantı mukavemetini ve tokluğunu önemli ölçüde azaltır.

Çevreye duyarlılık

Titanyum, yüksek sıcaklıklarda havadaki oksijeni, nitrojeni ve hidrojeni kolayca emer. Yeterli koruma olmadığında kaynakta gözeneklilik oluşabilir veya kırılgan hale gelerek tokluğunu kaybedebilir. Bu nedenle titanyum kaynağının sıkı argon veya vakum koruması altında yapılması gerekir.

Termal genleşme ve büzülmedeki farklılıklar

Titanyum ve paslanmaz çelik, ısıtma ve soğutma sırasında farklı oranlarda genleşir ve büzülür. Tıpkı iki malzemenin farklı hızlarda soğuması gibi, uyumsuzluk da kaynak bölgesinde artık gerilimler yaratarak çatlama riskini daha da artırır.

Titanyum ve paslanmaz çelik için yaygın kaynak yöntemleri

Titanyumun paslanmaz çeliğe kaynaklanması imkansız değildir, ancak geleneksel ergitme kaynağı neredeyse her zaman başarısız olur. Güvenilir bir bağlantı elde etmek için amaca yönelik tasarlanmış prosedürler ve ara (geçiş) katmanlar kullanmalısınız.

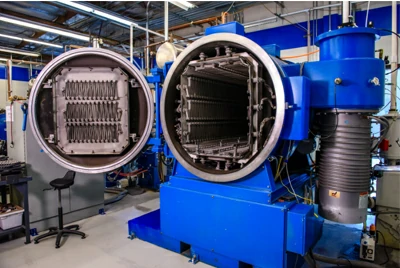

Vakumlu lehimleme

Vakumlu lehimleme, yüksek vakumlu bir fırında gerçekleştirilir. Hazne, 1.3×10⁻³ Pa'dan daha iyi bir nihai basınca pompalanır ve havayı etkili bir şekilde uzaklaştırır, böylece titanyum yüksek sıcaklıklarda oksijen, nitrojen veya su buharı ile reaksiyona girmez. Titanyum veya paslanmaz baz metalleri tamamen eritmek yerine, özel bir dolgu maddesi (Ti-Zr-Cu-Ni lehimleme alaşımları veya Ag-Cu bazlı dolgu maddeleri gibi) eritilir ve farklı metalleri birleştirmek için arayüz boyunca yayılır.

Vakum neden önemlidir?

Titanyum gazları yüksek sıcaklıkta "emer". Oksijen veya nem varsa, kırılgan bir tabaka oluşur ve eklem kırılganlaşabilir veya çatlayabilir. Vakum bu reaksiyonları en aza indirir ve titanyumun doğal gücünü ve tokluğunu korumaya yardımcı olur.

Avantaj -ları

Ana metalin mikro yapısını bozmadan eşit ısıtma, soğuduktan sonra minimum bozulma, genellikle son işlem gerektirmeyen pürüzsüz ve temiz dikişler ve çoğu mühendislik ihtiyacına uygun yüksek bağlantı mukavemeti. Süreç istikrarlı ve kontrol edilebilir olup tutarlı seri üretim için idealdir.

Sınırlama

Ana metaller tamamen erimediğinden, bağlantı mukavemeti tipik olarak ana metal mukavemetinin altındadır ve bu da gerçek eşit mukavemetli bağlantıları zorlaştırır. Vakum fırınları pahalıdır, bu nedenle genel maliyetler daha yüksektir. Küçük parçalar, ince duvarlar ve hassas montajlar için en iyisidir - büyük kalın plakalar veya ağır yüklü yapılar için değil.

Tipik uygulamalar

Doğruluk ve korozyon direncinin kritik olduğu küçük ısı eşanjörü alt montajları, kimyasal ekipman parçaları, hassas tıbbi cihazlar ve laboratuvar aparatları.

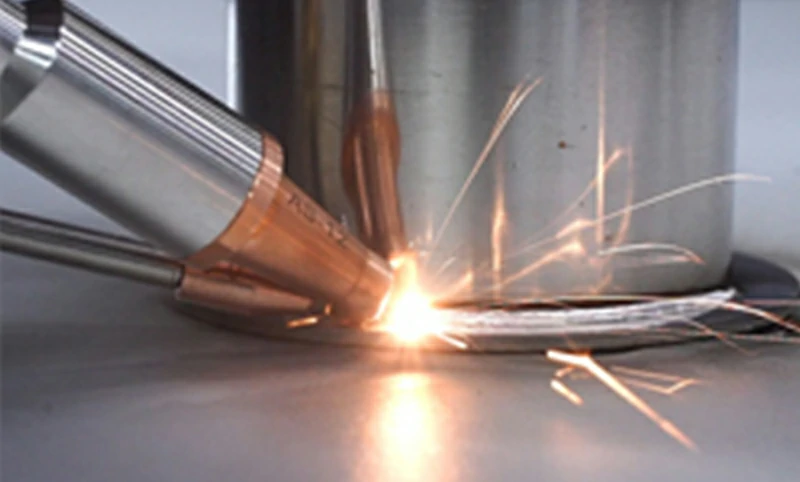

TIG lehimleme

TIG lehimleme, yalnızca dolgu maddesini eritmek için ısı kaynağı olarak bir gaz-tungsten arkı kullanır; baz metaller katı kalır. Dolgu, sağlam bir bağ oluşturmak için titanyum-paslanmaz arayüzünde ıslanır ve yayılır. İşlem, sıcak titanyumun oksidasyonunu veya nitrürlenmesini önlemek için yüksek saflıkta argon koruması altında gerçekleştirilir.

Avantaj -ları

Düşük ısı girdisi, düşük bozulma, pürüzsüz görünüm ve mükemmel ana metal bütünlüğü. Ekipman yaygın olarak mevcuttur (standart TIG makineleri uyarlanabilir) ve yöntem, küçük ve orta ölçekli üretim için otomasyona uygundur.

Sınırlama

Derz mukavemeti büyük ölçüde dolgu seçimine ve sıkı proses kontrolüne bağlıdır; Yüksek yükler altında stabilite sınırlı olabilir. Çok saf argon ve sıkı koruma kapsamı gerektirir - herhangi bir gecikme gözeneklilik veya gevrekleşme riski taşır - bu nedenle operatör becerisi yüksek olmalıdır.

Tipik uygulamalar

Proses boruları, ince duvarlı kaplar, küçük yapılar ve saha çalışmaları veya onarımları - özellikle dikiş görünümü ve boyutsal kararlılığın önemli olduğu yerlerde.

Lazer / elektron ışını kaynağı

Lazer ve elektron ışını (EB) kaynağı, arayüzü eritmek ve hızla katılaştırmak için yüksek enerji yoğunluklu ışınlar kullanır. Isı girdisi oldukça lokalizedir ve bekleme süresi kısadır, bu nedenle ısıdan etkilenen bölge minimumdur. Kırılgan Ti-Fe intermetaliklerinin oluşmasını önlemek için, titanyum ve paslanmaz çelik arasına genellikle bir geçiş katmanı (bakır, tantal veya nikel gibi) yerleştirilir.

Avantaj -ları

Konsantre enerji ve hızlı soğutma, minimum parça bozulmasıyla dar, hassas kaynaklar üretir - ince duvarlar ve hassas bağlantılar için mükemmeldir. Lazer kaynaklarının otomatikleştirilmesi kolaydır; Vakumdaki EB kaynakları daha fazla penetrasyon sağlayabilir.

Sınırlama

Sıkı süreç pencereleri ve sıkı uyum gereklidir; Bir geçiş tabakası olmadan, kırılgan bileşikler kolayca oluşur. Lazer kaynağında yetersiz koruma oksidasyona yol açar; EB kaynağı vakumda yapılmalıdır ve maliyetli ekipman gerektirir.

Tipik uygulamalar

Havacılık ve uzay hassas parçaları, üst düzey ısı eşanjörü bağlantıları, elektronik bileşenler ve kaynak boyutunun, profilin ve mikro yapının sıkı bir şekilde kontrol edildiği özel araştırma bağlantıları.

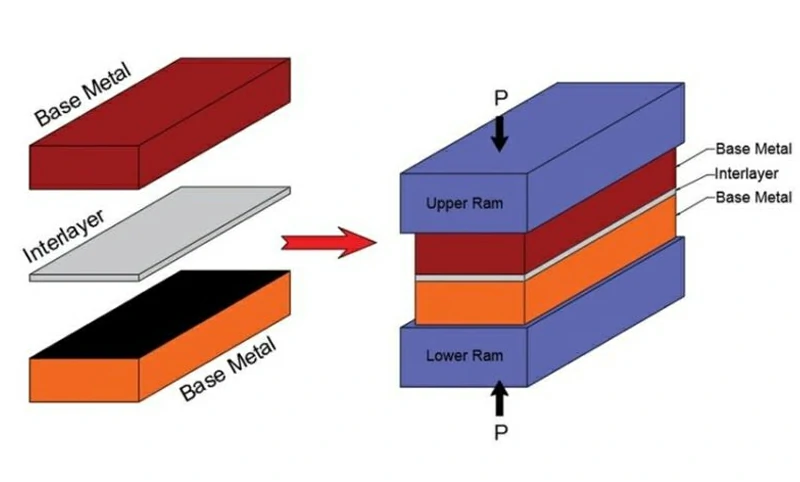

Difüzyon bağı

Difüzyon bağı, yüksek sıcaklık, basınç ve vakum altında uzun bir tutma süresi boyunca gerçekleştirilen katı hal işlemidir ve atomların toplu erime olmadan yayılmasına ve metalurjik bir bağ oluşturmasına olanak tanır. Nikel folyo, Cu-V kompozitleri veya gümüş bazlı katmanlar gibi geçiş ara katmanları genellikle kırılgan Ti-Fe fazlarını bastırmak için kullanılır.

Avantaj -ları

Kararlı özelliklere ve mükemmel boyutsal doğruluğa sahip yoğun, düzgün bağlantılar. Uygun ara katmanlarla kırılgan fazlar etkili bir şekilde bastırılarak tokluk ve yük kapasitesi artırılır. Yüksek hassasiyet gerektiren küçük parçalar için idealdir.

Sınırlama

Pahalı vakum ekipmanı ve uzun çevrim süreleri gerektirir; parametreler hassastır. Büyük, kalın plakalar veya büyük montajlar için uygun değildir; en yaygın olanı Ar-Ge ve yüksek kaliteli üretimde.

Tipik uygulamalar

Havacılık, nükleer ve hassas enstrümantasyon—tüp levhalar, geçiş halkaları, küçük braketler ve arayüzey mikro yapısının kritik olduğu deneysel farklı metal bağlantılar.

Sürtünme kaynağı

Sürtünme kaynağı, bir parçanın diğerine karşı hızla döndüğü ve arayüz yumuşayana kadar sürtünme yoluyla ısı ürettiği katı hal yöntemidir; eksenel basınç daha sonra eklemi oluşturur. Ana metaller erimediği için arayüzey mikro yapısı stabildir. Elektrokimyasal, havacılık ve enerji ekipmanlarında çubuktan çubuğa ve borudan boruya titanyum-paslanmaz bağlantılar için yaygın olarak kullanılır.

Avantaj -ları

Hızlı, verimli ve koruyucu gaz gerekmez. Katı hal süreci olarak kırılgan metaller arası oluşumu en aza indirir; Eklemler, az malzeme israfı ile iyi bir mukavemet ve yorulma ömrü elde edebilir.

Sınırlama

Geometri kısıtlayıcıdır - karmaşık veya geniş alanlı dikişler için değil, eksenel simetrik çubuklar ve borular için en iyisidir. Bükülme sünekliği ve darbe tokluğu daha düşük olabilir; Boyutları eski haline getirmek için genellikle kaynak sonrası işlemeye ihtiyaç duyulur.

Tipik uygulamalar

Elektrolitik sistemlerde akım taşıyan çubuklar, havacılık şaftları ve çubukları ve enerji ekipmanlarında borudan boruya bağlantılar - yüksek hacimli, eksenel simetrik parçalar için çok uygundur.

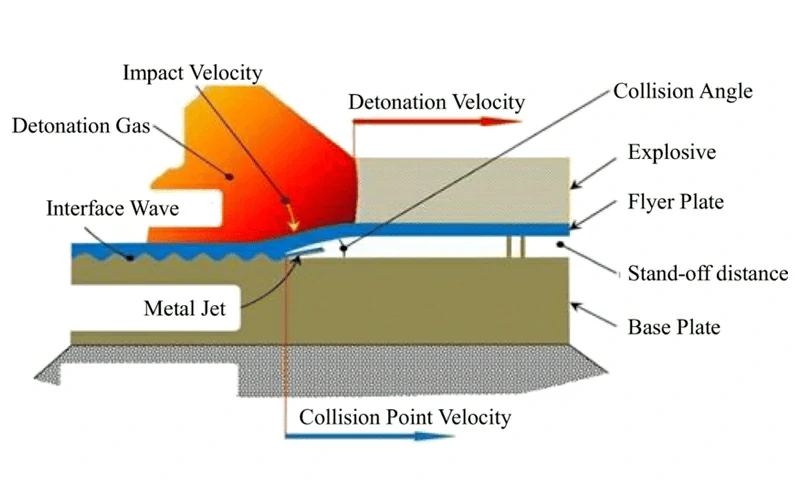

Patlayıcı kaynak

Patlayıcı kaynak, bir plakayı diğerine hızlandırmak için kontrollü bir patlama kullanan, titanyum ve paslanmaz çelik arasında dalgalı bir metalurjik arayüz oluşturan katı hal kaplama işlemidir. Yapışma mukavemeti yüksektir ve güvenilirlik mükemmeldir; Yöntem, basınçlı ekipmanlarda ve ısı eşanjörlerinde kullanılan geniş alanlı kaplamalı plakaların ve geçiş bağlantılarının üretimi için standarttır.

Avantaj -ları

Geniş alanlı, kalın levha kaplama kapasitesine sahiptir; eklem mukavemeti ana metallerinkine yaklaşır. Endüstriyel olgunluk yüksektir, bu da onu basınçlı kaplar ve ısı eşanjörlerindeki titanyum-çelik geçiş bağlantıları için ana çözüm haline getirir.

Sınırlama

Arayüzde bazı kırılgan intermetalikler oluşabilir ve bu da sünekliği ve yüksek sıcaklık performansını sınırlayabilir. Süreç, özel sahalar ve güvenlik önlemleri gerektirir; Kaplamalı plakalar tipik olarak uzman tedarikçiler tarafından üretilir ve daha sonra aşağı yönde üretilir.

Tipik uygulamalar

Titanyum-paslanmaz kaplı plaka, ısı eşanjörü boru levhaları, titanyum kaplı paslanmaz kabuklar ve titanyum-çelik geçiş bağlantıları—titanyumun kimyasal işleme, deniz mühendisliği ve enerji ekipmanlarında kullanılması için yerleşik, büyük ölçekli bir yol.

Titanyum-paslanmaz kaynak için geçiş katmanları ve dolgu seçimi

Geçiş katmanlarının ve dolgu metallerinin önemi

Titanyumun paslanmaz çeliğe kaynağında, geçiş katmanı veya dolgu metali seçimi genellikle bağlantının gerçekten güvenilir olup olmayacağını belirler. Titanyum doğrudan temas ederse ve demirle kaynaşırsa, kaçınılmaz olarak büyük miktarlarda kırılgan Ti-Fe metaller arası bileşikler (TiFe ve TiFe₂ gibi) oluşur. Bu bileşikler sert olmalarına rağmen kolayca kırılırlar ve basınç altında kaynak arızasına neden olabilirler.

Bunu önlemek için mühendisler iki metal arasına uygun ara malzemeler koyarlar. Bir yandan titanyum ve demir arasındaki doğrudan reaksiyonu engellerler; diğer yandan, kendi erime ve difüzyonları yoluyla kararlı bir metalurjik bağ oluşturmaya yardımcı olurlar.

Yaygın geçiş katmanları ve dolgu türleri

| Tür | Uygulanabilir kaynak yöntemleri | Özellik -lerini | Avantaj -ları | Sınırlama |

|---|---|---|---|---|

| Nikel bazlı (Ni) | Vakumlu lehimleme, difüzyon bağlama | BNi2, BNi7 gibi dolgu maddeleri, yüksek mukavemetin gerekli olduğu yerlerde yaygın olarak kullanılır | Kararlı arayüz, yüksek mukavemet, iyi tokluk | Yüksek sıcaklık, yüksek enerji tüketimi, maliyetli |

| Bakır bazlı (Cu) | Lazer kaynağı, elektron ışını kaynağı, difüzyon bağlama | Genellikle bakır folyo veya Cu-V kompozit katmanlar olarak kullanılır | Ti-Fe reaksiyonunu önler, uygun maliyetli | Sıkı işlem sırası gerektirir, kalınlık hassas bir şekilde kontrol edilmelidir |

| Gümüş bazlı (Ag) | Vakumlu lehimleme, TIG lehimleme | Ag–Cu–Zn veya Ag–Pd dolgu maddeleri | İyi ıslanabilirlik, düşük sıcaklıkta lehimleme, minimum bozulma | Titanyum ile sınırlı afinite, nispeten düşük mukavemet |

| Tantal / vanadyum (Ta / V) | Lazer kaynağı, elektron ışını kaynağı | Üst düzey geçiş metalleri | Titanyum ile mükemmel uyumluluk, yüksek sıcaklık ve korozyon direnci | Çok pahalı, karmaşık süreç |

| Çok elementli alaşımlar (Ti–Zr–Cu–Ni) | Vakumlu lehimleme, difüzyon bağlama | Özel tasarım kompozit dolgular | Dengeli güç, difüzyon ve korozyon direnci | Karmaşık kompozisyon, yüksek maliyet |

Doğru dolgu veya geçiş katmanı nasıl seçilir

- Yüksek mukavemet ve uzun süreli stabilite için nikel bazlı dolgu maddeleri veya çok elementli alaşımlar uygundur.

- Yüksek hassasiyet ve minimum deformasyon için gümüş bazlı dolgu maddeleri önerilir.

- Büyük ölçekli, maliyete duyarlı uygulamalar için bakır bazlı geçiş katmanları uygundur.

- Aşırı yüksek sıcaklık veya yüksek korozif ortamlar için tantal veya vanadyum tercih edilir.

Titanyum-paslanmaz çelik kaynağının uygulama senaryoları

Titanyum ve paslanmaz çeliğin kombinasyonu tamamlayıcı faydalar sunar: paslanmaz çelik ekonomik ve kaynaklanabilir, titanyum ise hafif ve korozyona dayanıklıdır. Doğru kaynak, yüksek performanslı ve düşük maliyetli yapılar üretir.

Kimya endüstrisi

Uygulama: Isı eşanjörleri, reaktör kaplamaları, korozyona dayanıklı boru hatları

Rol: Korozyon direncini artırın, servis ömrünü uzatın, bakım sıklığını azaltın

Şimdi bizimle iletişime geçin

Deniz mühendisliği

Uygulama: Gemi boru hatları, pompa gövdeleri, deniz suyu tuzdan arındırma üniteleri, derin deniz ekipmanları

Rol: Klorür korozyonuna direnin, yüksek tuzluluk ortamlarında uzun süreli stabilite sağlayın

Şimdi bizimle iletişime geçinHavacı -lık

Uygulama: Yakıt sistemleri, hafif yapısal parçalar, yüksek sıcaklık bileşenleri

Rol: Ağırlığı azaltın, korozyon direncini artırın ve maliyetleri kontrol edin

Şimdi bizimle iletişime geçin

Nükleer ve enerji

Uygulama: Kondenser boru levhaları, ısı eşanjörleri, kritik boru hatları

Rol: Yüksek sıcaklık ve basınca dayanın, korozyon arızasını önleyin, güvenliği ve güvenilirliği artırın

Şimdi bizimle iletişime geçinMaliyet ve ekonomi

Titanyumun paslanmaz çeliğe kaynaklanması düşük maliyetli bir işlem değildir. Vakumlu lehimleme pahalı vakum fırınları gerektirir, patlayıcı kaynak özel tesisler ve güvenlik önlemleri gerektirir ve lazer veya elektron ışını kaynağı gelişmiş ekipmanlara ve yetenekli operatörlere dayanır. Ancak tam yaşam döngüsü perspektifinden bakıldığında bu tür kaynak hala önemli bir ekonomik değer sunmaktadır.

Bir yandan kompozit yapılar, mukavemeti ve korozyon direncini korurken, gereken saf titanyum miktarını büyük ölçüde azaltabilir ve hammadde maliyetlerini %40-60 oranında azaltabilir. Öte yandan, korozyona dayanıklı daha uzun hizmet ömrü, daha az bakım veya değiştirme anlamına gelir ve bu da uzun vadeli işletme giderlerini önemli ölçüde azaltır.

Bu nedenle kimya, denizcilik ve enerji gibi endüstriler için ilk yatırım nispeten yüksek olmasına rağmen hizmet ömrü, bakım sıklığı ve arıza süresindeki tasarruflar çoğu zaman ön maliyetleri dengeler, hatta aşar.

Chalco Titanium tarafından sunulan titanyum kaplı malzemeler

Titanyum ve kaplamalı metal çözümlerinin lider tedarikçisi olan Chalco Titanium, yalnızca geleneksel titanyum plakalar, çubuklar ve tüpler sağlamakla kalmaz, aynı zamanda patlayıcı kaynak, difüzyon bağlama ve vakumlu lehimleme gibi gelişmiş işlemlerle çok çeşitli titanyum kaplı malzemeler tedarik eder.

Titanyum kaplı çelikTitanyumun korozyon direncini çeliğin gücü ve düşük maliyetiyle birleştirir. Basınçlı kaplarda, ısı eşanjörlerinde ve reaktör astarlarında kullanılır. Tipik olarak büyük kaplamalı plakalara patlayıcı kaynak veya vakumla lehimleme yoluyla yapılır.

Titanyum kaplı bakırBakırın yüksek iletkenliğini titanyumun korozyon direnciyle birleştirir. Elektroliz, elektrokaplama ve klor-alkali endüstrileri için elektrotlarda ve baralarda uygulanır. Genellikle patlayıcı kaynak veya kaplı çubuklara veya plakalara difüzyonla bağlanarak üretilir.

Titanyum kaplı alüminyumTitanyumun korozyon direncini alüminyumun hafifliği ve termal iletkenliği ile birleştirir. Kimyasal ısı eşanjörlerinde, deniz suyunun tuzdan arındırılmasında ve havacılık bileşenlerinde kullanılır. Patlayıcı kaynak veya rulo bağlama, ardından lehimleme veya inert gaz kaynağı ile yapılır.

Titanyum kaplı nikelNikelin yüksek sıcaklık ve korozyon direncini titanyumun hafifliğiyle bütünleştirir. Evaporatörlerde, ısı eşanjörlerinde ve tuzlu su arıtma ekipmanlarında uygulanır. Tipik olarak boru levhalarına veya bileşenlerine difüzyonla bağlama veya vakumla lehimleme yoluyla üretilir.

Titanyum kaplı malzemeler için herhangi bir gereksiniminiz varsa, lütfen Chalco Titanium ile iletişime geçmekten çekinmeyin. Size profesyonel malzeme seçimi tavsiyeleri ve kaynak çözümleri sunacağız.