3D-Titandraht

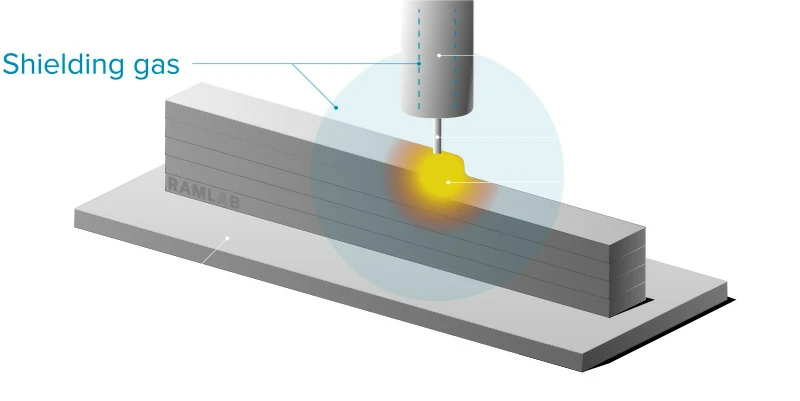

3D-Titandraht ist ein Hochleistungsrohstoff, der für drahtbasierte additive Fertigungsverfahren wie WAAM (Wire Arc Additive Manufacturing) und DED (Directed Energy Deposition) entwickelt wurde. Im Gegensatz zu herkömmlichem Titanschweißdraht ist er für strukturelle Anwendungen konzipiert und bietet ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht, eine hervorragende Korrosionsbeständigkeit und eine stabile Verschmelzung zwischen den Schichten. Es wird häufig in der Luft- und Raumfahrt, bei medizinischen Implantaten und in Energiegeräten eingesetzt, bei denen strenge Leistungsanforderungen gestellt werden.

Als Titanhersteller liefert Chalco Titanium Titandraht für den 3D-Druck in Durchmessern von 0,8 bis 3,2 mm für Gr1-, Gr2-, Ti-6Al-4V-, ELI- und Ti5553-Legierungen, die ASTM B863, F136 und ISO 13485 entsprechen. Durch mehrere Schmelzen, Präzisionsziehen und Vakuumglühen gewährleisten wir eine hohe Oberflächenreinheit, einen kontrollierten Gasgehalt und eine hervorragende Druckkonsistenz – für eine effiziente und zuverlässige additive Fertigung.

Warum Titandraht für die additive Fertigung wählen?

In Hochleistungssektoren wie Luft- und Raumfahrt, Medizin und Energie bietet Titandraht aufgrund seines hohen Festigkeits-Gewichts-Verhältnisses, seiner Korrosionsbeständigkeit und seiner hervorragenden Biokompatibilität eine ideale Materiallösung für die strukturelle additive Fertigung. Im Vergleich zu herkömmlichen Schmiede- oder pulverbasierten Verfahren können drahtbasierte Verfahren wie WAAM und DED in Kombination mit den intrinsischen Vorteilen von Titan die Kosten erheblich senken, die Effizienz steigern und komplexe, endkonturnahe Drucke unterstützen. Zu den wichtigsten Vorteilen gehören:

- Hohe Abschmelzraten von 2 bis 4 kg/h mit WAAM – 50 bis 100 × schneller als Pulverlaserprozesse – ideal für großflächige Bauteile.

- Materialeffiziente Abscheidung, bei der Titan nur dort aufgetragen wird, wo es benötigt wird, wodurch im Vergleich zum Schmieden 25-50 % Material eingespart werden.

- Überlegene Hochtemperaturfestigkeit, wobei Legierungen wie Ti-6Al-4V eine Festigkeit von ~90 % bei 400 °C beibehalten – geeignet für thermisch belastete Teile.

- Topologieoptimierung und strukturelle Integration für leichte, multifunktionale Designs.

- Kompatibel mit mehreren Energiequellen, einschließlich MIG/WIG-Lichtbogen, Laser und Elektronenstrahl – unterstützt alle gängigen Draht-AM-Systeme.

- Nicht magnetisch, ungiftig und biokompatibel – ideal für Implantate, Biowissenschaften und industrielle High-End-Anwendungen.

- Niedrigere Gesamtproduktionskosten, kürzere Vorlaufzeiten und stabile Druckqualität im Vergleich zu herkömmlichen Bearbeitungs- oder Schmiedewegen.

Benötigen Sie Unterstützung bei der Auswahl der Legierung oder des Durchmessers für Ihre spezielle Anwendung?

Spezifikationen von Titandraht für die additive Fertigung

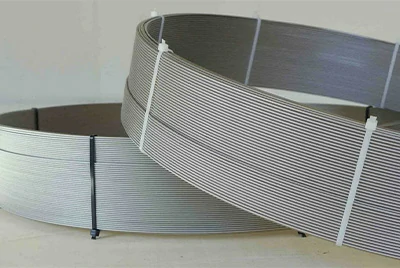

Chalco Titanium liefert Premium-Titandraht für die additive Fertigung, der auf die Anforderungen von WAAM, DED, EBAM und anderen drahtbasierten Abscheidungsverfahren zugeschnitten ist. Wir unterstützen die Anpassung von Drahtdurchmesser, Spulengröße, Glühzustand und Oberflächenreinheit und gewährleisten so die Kompatibilität mit einer Vielzahl von Drucksystemen in der Luft- und Raumfahrt-, Medizin-, Energie- und Forschungsindustrie.

| Verfügbare Qualitäten | Anwendbare Prozesse | Bereich der Drahtdurchmesser | Toleranz | Oberflächenbeschaffenheit | Gewicht der Spule | Verpackung | Normen |

|---|---|---|---|---|---|---|---|

| Gr1, Gr2, Gr5 (Ti-6Al-4V), Gr23 (Ti-6Al-4V ELI), Ti5553, Ti6242 | WAAM, DED, EBAM, LMD, Laserdraht, Plasma | 0,8 mm – 3,2 mm (Standard: 1,2 / 1,6 / 2,0 / 2,4 / 3,175 mm) | ≤1,6 mm: ±0,025 mm; >1,6 mm: ±0,05 mm; Kundenspezifische Toleranzen verfügbar | Vakuumgeglüht, säuregereinigt, poliert, ölfrei gereinigt | 10 – 200 kg, je nach Drahtdurchmesser und Spulengröße | Vakuumgesiegelt, Kunststoffspule, Trockenmittel und staubdichter Schutz | ASTM B863, ASTM F136, ASTM F67, ISO 5832-3, ISO 13485, EN 10204 3.1 / 3.2 |

Für Drähte mit großem Durchmesser (≥3,0 mm) steht eine Spule mit hoher Kapazität zur Verfügung, um Zuführunterbrechungen zu reduzieren und die Gesamtabscheidungseffizienz zu verbessern.

Benötigen Sie eine Sondergröße oder eine detaillierte technische Zeichnung?

---Empfohlene Titanlegierungen für die additive Fertigung

Die Wahl der richtigen Titanlegierung ist entscheidend für die Sicherstellung der Druckqualität, insbesondere unter Berücksichtigung der mechanischen Anforderungen und Betriebsbedingungen des gedruckten Teils. Chalco Titanium bietet ein komplettes Sortiment an Titandraht für die additive Fertigung an, das die Luft- und Raumfahrt, die Medizin und die Industrie abdeckt. Die folgende Tabelle enthält empfohlene Legierungsauswahlen, die mit WAAM, DED, EBAM und anderen gängigen drahtgespeisten AM-Prozessen kompatibel sind:

| Legierungsqualität | Empfohlener Prozess | Anwendungsszenarien | Highlights der Auswahl |

|---|---|---|---|

| Gr1 / Gr2 | WAAM / DED / LMD | Medizinische Werkzeuge, Schiffsteile, Leichtlastkonstruktionen | Hervorragende Umformbarkeit, Korrosionsbeständigkeit und Wirtschaftlichkeit |

| Gr5 (Ti-6Al-4V) | WAAM / DED / EBAM | Komponenten für die Luft- und Raumfahrt, Energieanlagen, Industrieteile | Hohe Festigkeit bei guter Bedruckbarkeit; Die am häufigsten verwendete Titanlegierung |

| Gr23 (Ti-6Al-4V ELI) | WAAM / LMD | Medizinische Implantate, orthopädische Gerüste | Extra niedrige Interstitials, ausgezeichnete Biokompatibilität, ideal für den Einsatz in Implantatqualität |

| Ti5553 / Ti6242 | EBAM / WAAM | Flugzeugrahmen, hochtemperaturtragende Teile | Hohe Festigkeit und Hitzebeständigkeit für anspruchsvolle strukturelle Anwendungen |

| Gr7 (Ti-0.2Pd) | WAAM (eingeschränkte Nutzung) | Chemische Ausrüstungen, korrosionsbeständige Bauteile | Außergewöhnliche Korrosionsbeständigkeit, aber höhere Kosten; Selten in der additiven Fertigung eingesetzt |

| Gr9 (Ti-3Al-2,5 V) | WAAM / LMD (gelegentliche Nutzung) | Leichtbauteile, Fahrräder, Sportgeräte | Mittelfest zwischen Gr2 und Gr5; Geeignet für den Druck von leichten Bauteilen |

Sie sind sich nicht sicher, welche Legierung zu Ihrer Maschine und Anwendung passt?

---Branchenlösungen & Anwendungsszenarien

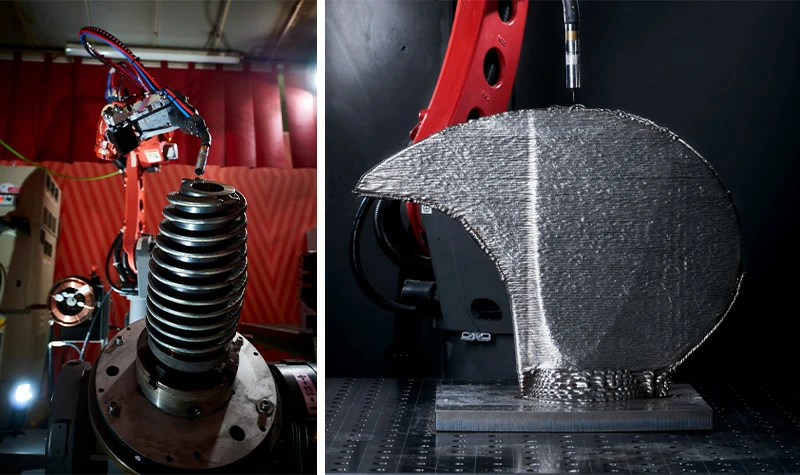

Aerospace|Optimale Lösung für komplexe Leichtbaustrukturen

Komponenten für die Luft- und Raumfahrt weisen oft komplexe Formen, dünne Wände und komplizierte Lastpfade auf. Traditionelles Schmieden und Zerspanen führt zu einem hohen Buy-to-Fly-Verhältnis und langen Vorlaufzeiten, was es schwierig macht, die Leistung des geringen Gewichts mit der strukturellen Integrität in Einklang zu bringen. Die additive Fertigung mit Titandraht (z. B. Ti-6Al-4V) ermöglicht einen topologieoptimierten und endkonturnahen Druck, verbessert die Materialausnutzung und verkürzt die Lieferzeit.

Typische Anwendungen: Fahrwerksstrukturen, Düsenringe, Flügelversteifungen, Satellitenhalterungen

Fälle aus der Praxis:

WAAM3D hat sich mit einem OEM aus der Luft- und Raumfahrt zusammengetan, um eine hintere Pylon-Halterung für den Airbus A320 unter Verwendung von Ti-6Al-4V-Titandraht und WAAM-Technologie herzustellen. Das gedruckte Teil ersetzte ein geschmiedetes Bauteil, wodurch das Gewicht bei gleichzeitiger Anpassung an komplexe Geometrien erheblich reduziert wurde.

WAAM3D druckte eine Fahrwerksrippe aus Ti-6Al-4V-Draht, wodurch eine Materialeinsparung von 60 % erzielt wurde. Das Teil wurde in nur 27 Stunden fertiggestellt und hat mehrere Leistungstests erfolgreich bestanden.

Norsk Titanium liefert 3D-gedruckte Titan-Strukturteile für den Boeing 787 Dreamliner über WAAM und spart so bis zu 2 Millionen US-Dollar pro Flugzeug, wobei jährlich über 100 Millionen US-Dollar eingespart werden.

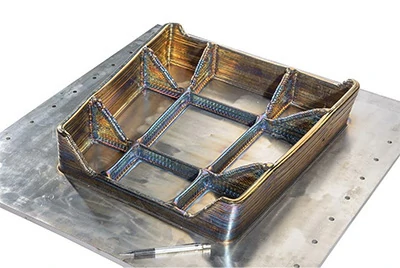

Energy & Marine|Ideal für große, korrosionsbeständige Strukturen

Offshore-Plattformen und nukleare Systeme erfordern Komponenten, die extremen Umgebungen wie hohem Salzgehalt und erhöhten Temperaturen standhalten. Traditionelle Methoden haben mit langen Zyklen und hohen Kosten zu kämpfen. WAAM mit Gr7 (Ti-0,2Pd) Titandraht ermöglicht die endkonturnahe Herstellung großer korrosionsbeständiger Teile mit weniger Verbindungen.

Typische Anwendungen: Wärmetauscherrohrböden, Stützhalterungen, korrosionsbeständige Schalen, Getriebeabdeckungen

Fall aus der Praxis:

In Zusammenarbeit mit Thales Alenia Space druckte WAAM3D einen 1 Meter hohen Titantank aus Ti-6Al-4V-Draht. Zu den Ergebnissen gehörten Materialeinsparungen von 80 %, eine Kostensenkung von 40 % und eine um 65 % kürzere Vorlaufzeit.

Medizin|Hochreine, maßgeschneiderte Implantatlösungen

Medizinische Geräte – insbesondere Implantate – stellen hohe Anforderungen an Reinheit, Biokompatibilität und Maßgenauigkeit. Die additive Fertigung mit Gr23 (Ti-6Al-4V ELI) Titandraht ist ideal für personalisierte orthopädische Implantate und chirurgische Gerüste.

Typische Anwendungen: Hüftpfannen, Wirbelsäulenkonnektoren, kranio-maxillofaziale Unterstützungen, kundenspezifische chirurgische Schablonen

Fall aus der Praxis:

Osseus Fusion Systems in den USA verwendete 3D-gedruckten Titandraht, um patientenspezifische Wirbelsäulenimplantate aus Ti-6Al-4V ELI herzustellen und erhielt die FDA-Zulassung. Die Implantate wurden erfolgreich bei mehreren klinischen Wirbelsäulenoperationen eingesetzt, wodurch die Passform des Patienten und die Genesungsergebnisse erheblich verbessert wurden.

Industrielle Fertigung & Reparatur|Intelligente, kostengünstige Wiederaufbereitung

Industrielle Teile wie Formen, Gehäuse und Halterungen leiden während des Betriebs häufig unter lokalem Verschleiß oder Korrosion. Herkömmliche Reparaturmethoden sind zeit- und kostenintensiv. WAAM in Kombination mit Titandraht ermöglicht eine effiziente Bauteilreparatur oder additive Wiederaufbereitung, wodurch Ausfallzeiten minimiert und die Lebensdauer verlängert werden.

Typische Anwendungen: Motorgehäuse, Reparaturschichten für Formen, Stützrahmen für Ausrüstungen, Auskleidungen für den Bergbau

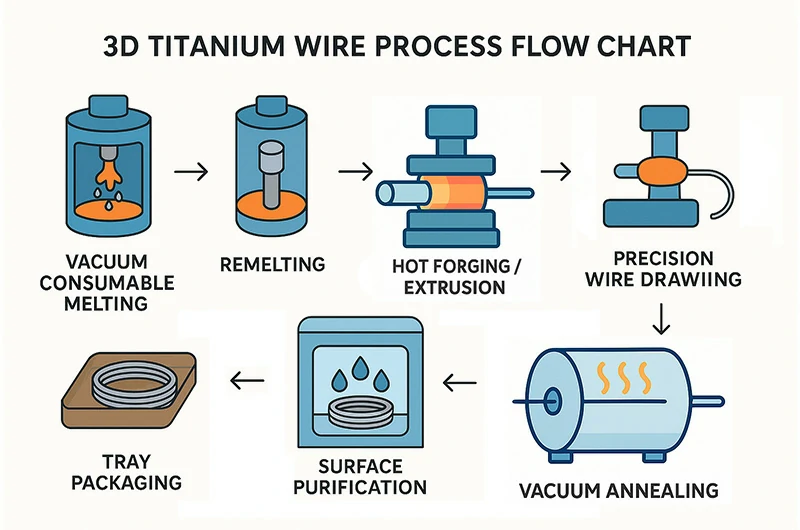

Herstellungsprozess und Qualitätskontrolle

Dedizierter Produktionsprozess für die additive Fertigung

Chalco Titanium verwendet ein spezielles Produktionsverfahren, das auf Titandraht zugeschnitten ist, der in der additiven Fertigung verwendet wird, wobei alle Schritte – vom Schmelzen bis zur Endverpackung – auf unabhängigen Produktionslinien durchgeführt werden. Dies gewährleistet eine gleichmäßige Legierungsmikrostruktur, stabile mechanische Eigenschaften und einen reibungslosen Drahtvorschub. Im Gegensatz zu herkömmlichem Schweißdraht ist unser Titandraht für eine hohe Abscheideeffizienz und eine gleichbleibende Formbarkeit ausgelegt, ideal für WAAM, DED, EBAM und andere anspruchsvolle Anwendungen.

Wichtigste Herstellungsschritte:

→ Schmelzen von Vakuum-Verbrauchselektroden→ Umschmelzen→ Warmschmieden / Extrudieren→ Präzisionsdrahtziehen→ Vakuumglühen→ Oberflächenreinigung→ Spulen und Verpacken

Wesentliche Vorteile:

- Vollständig kontrollierter interner Prozess mit Rückverfolgbarkeit auf Chargenebene

- Präzise Steuerung des Drahtdurchmessers und der Ovalität, um die Kompatibilität mit Hochgeschwindigkeits-Zuführsystemen zu gewährleisten

- Mehrfache Wärmebehandlungen zur Einstellung mechanischer Zustände

- Dedizierte AM-Drahtleitungen, um eine Vermischung des Prozesses mit Schweißdraht zu verhindern

Qualitätsprüfungs- und Rückverfolgbarkeitssystem

Wir haben ein umfassendes Prüfsystem etabliert, das die chemische Zusammensetzung, die Mikrostruktur, die mechanische Leistung und die Oberflächenqualität abdeckt. Jede Charge wird mit einem EN 10204 3.1 / 3.2-Zertifikat geliefert und unterstützt die vollständige Rückverfolgbarkeit der Chargen und die Inspektion durch Dritte.

- O/N/C/H-Gasgehalt- und Korngrößenanalyse

- Zugfestigkeit, Oberflächenrauheit und Sauberkeit

- Zerstörungsfreie Prüfung (Wirbelstrom / Ultraschall)

- Simulation des Drahtvorschubs auf Spule zur Überprüfung der Druckstabilität

Kontrolle der Oberflächenbeschaffenheit und Sauberkeit

Die Oberflächenreinheit ist entscheidend für die Qualität der additiven Fertigung. Unsere Drähte werden einer speziellen Niedertemperaturentfettung, Säurebeizung, Politur und staubfreien Trocknung unterzogen, kombiniert mit manueller Lichtinspektion und HD-Bildgebungssystemen, um Verunreinigungen, Verfärbungen oder Oberflächenfehler zu beseitigen.

- Ra ≤ 0,8 μm, frei von Öl, Oxidablagerungen oder Verunreinigungen

- Keine Fugen, Dellen oder Risse, die die Druckqualität beeinträchtigen könnten

- Anpassbare Oberflächenoptionen: gebeizt / poliert / glänzend

*Die Oberflächenrauheit Ra gibt die durchschnittliche mikroskopische Höhenabweichung (μm) auf der Drahtoberfläche an.

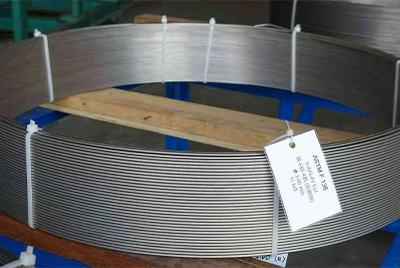

Verpackung & Logistik

Um Sauberkeit und Sicherheit während des Transports und der Lagerung zu gewährleisten, bietet Chalco Titanium spezielle Verpackungslösungen, die auf die additive Fertigung von Titandraht zugeschnitten sind. Jede Spule wird unmittelbar nach dem Aufwickeln vakuumversiegelt oder mit Inertgas geschützt, gefolgt von einer feuchtigkeitsbeständigen PE-Folie, stoßdämpfendem Schaumstoff und verstärkten Sperrholzkisten, um Kontaminationen und Beschädigungen effektiv zu verhindern. Maximales Gewicht einer einzelnen Spule von bis zu 200 kg für lange kontinuierliche Druckaufträge.

Alle Produkte tragen einzigartige Etiketten mit klaren Details: Material, Chargennummer, Drahtdurchmesser, Toleranz, Produktionsdatum und empfohlene Druckparameter. Vollständige Rückverfolgbarkeit und Dokumentation sind verfügbar, einschließlich:

- EN 10204 3.1 / 3.2 Materialzertifikate

- Vollständiges Analysezertifikat (COA)

- Aufzeichnungen über Brunstzahl und Rückverfolgbarkeit

Chalco Titanium ist nach den Qualitätsmanagementsystemen ISO 9001, ISO 13485, AS9100 und EN 9100 zertifiziert. Alle Verpackungsmaterialien entsprechen den internationalen Versand- und Umweltvorschriften und unterstützen so die weltweite Lieferung und Zollabfertigung.

Häufig gestellte Fragen

Was ist der Unterschied zwischen dem 3D-Druck von Titandraht und herkömmlichem Schweißdraht?

Was ist der Unterschied zwischen dem 3D-Druck von Titandraht und herkömmlichem Schweißdraht?Obwohl beide auf Titan basieren, erfordert Titandraht für die additive Fertigung höhere Anforderungen an die chemische Gleichmäßigkeit, die Zuführstabilität, die Sauberkeit und die Kontrolle der Ovalität. Es wird in der Regel einer speziellen Oberflächenreinigung und einem Vakuumglühen unterzogen, um eine ordnungsgemäße Schichtverbindung während des Drucks zu gewährleisten. Es wird nicht empfohlen, Schweißdraht für AM zu verwenden.

Welche Titanlegierungen werden in der additiven Fertigung häufig eingesetzt?

Welche Titanlegierungen werden in der additiven Fertigung häufig eingesetzt?Die am weitesten verbreiteten sind Ti-6Al-4V (Gr5) für industrielle Anwendungen und Ti-6Al-4V ELI (Gr23) für medizinische Zwecke. Gr2 und Gr1 sind ideal für Anwendungen, die eine hohe Duktilität oder Reinheit erfordern, während Gr7 und Gr9 für korrosionsbeständige Komponenten im Energie- und Marinesektor geeignet sind.

Unterstützen Sie Zertifizierungen für medizinische Legierungen (z. B. F136 / ISO 13485)?

Unterstützen Sie Zertifizierungen für medizinische Legierungen (z. B. F136 / ISO 13485)?Ja. Chalco Titanium liefert Gr23 (ELI) Titandraht in Übereinstimmung mit ASTM F136 und ist nach den medizinischen Qualitätsstandards ISO 13485 zertifiziert, die die Anforderungen für orthopädische Implantate und chirurgische Anwendungen erfüllen.

Welche additiven Fertigungsverfahren sind mit Ihrem Draht kompatibel?

Welche additiven Fertigungsverfahren sind mit Ihrem Draht kompatibel?Unser Titandraht unterstützt die wichtigsten drahtbasierten AM-Technologien wie WAAM (Wire Arc Additive Manufacturing), DED (Directed Energy Deposition) und EBAM (Electron Beam AM). Es wird bereits in der Luft- und Raumfahrt, im Energiesektor und in der Medizin eingesetzt.

Können Drahtdurchmesser, Toleranz und Oberflächengüte angepasst werden?

Können Drahtdurchmesser, Toleranz und Oberflächengüte angepasst werden?Ja. Wir bieten Standarddurchmesser von 1,2 mm bis 6,35 mm mit Toleranzen bis ±0,02 mm an. Zu den Oberflächenoptionen gehören gebeizt, poliert und glänzend, und wir können auch die Glühbedingungen und den niedrigen Sauerstoffgehalt an Ihre Prozessanforderungen anpassen.

Wie stellen Sie Konsistenz und Rückverfolgbarkeit während des Drucks sicher?

Wie stellen Sie Konsistenz und Rückverfolgbarkeit während des Drucks sicher?Jede Charge wird mit EN 10204 3.1 / 3.2-Zertifikaten und einer eindeutigen Heiznummer für eine vollständige Rückverfolgbarkeit geliefert. Die mechanische Leistung und das Feedback zu den Druckparametern werden aufgezeichnet, um stabile und wiederholbare Druckergebnisse zu gewährleisten.

Wie wird die Sauberkeit und Sicherheit bei der Verpackung und Lieferung gewährleistet?

Wie wird die Sauberkeit und Sicherheit bei der Verpackung und Lieferung gewährleistet?Alle Titandrähte werden in vakuumversiegelten oder inertgasförmigen Umgebungen verpackt, gefolgt von feuchtigkeitsbeständigen Beuteln, stoßdämpfendem Schaumstoff und Sperrholz- oder Kartons, um Kontamination und physische Schäden zu vermeiden. Für die kontinuierliche AM-Produktion und den Export stehen Spulen bis zu 200 kg zur Verfügung.

Bieten Sie Muster an oder unterstützen Sie Kleinserien-Testläufe?

Bieten Sie Muster an oder unterstützen Sie Kleinserien-Testläufe?Ja. Wir stellen Muster oder Pilotchargen zur Verfügung und können die geeignete Legierung und den geeigneten Zustand basierend auf Ihrem Drucksystem und Ihren Parametern empfehlen – so können Sie Ihren Prozess schnell validieren und optimieren.

Holen Sie sich eine maßgeschneiderte Titandrahtlösung für die additive Fertigung

Chalco Titanium bietet Hochleistungs-Titandraht, der für WAAM, DED, EBAM und andere AM-Methoden optimiert ist. Wir unterstützen die Auswahl kundenspezifischer Legierungen, Drahtabmessungen und Oberflächenbehandlungen und bieten eine vollständige Materialzertifizierung und Parameterempfehlungen.

Kontaktieren Sie uns noch heute für eine technische Beratung und ein wettbewerbsfähiges Angebot.

Sie haben Fragen zum Einkauf?

Kontaktieren Sie uns, um den besten Preis und kostenlose Muster zu erhalten.