Brasage du titane et des alliages de titane

Industries du titane : Jul. 19, 2025Le brasage au titane est un processus avancé qui permet d’obtenir des connexions légères, à haute étanchéité et résistantes à la corrosion. Il est largement utilisé dans l’aérospatiale, les équipements médicaux, les équipements d’échange de chaleur et les instruments de précision. Par rapport au soudage, le brasage présente une plus grande flexibilité dans les structures complexes, les pièces à parois minces ou les matériaux dissemblables. Cependant, les caractéristiques du titane lui-même posent également de nombreux défis de processus.

Les défis du brasage du titane

Le titane est extrêmement sensible à l’oxygène et à l’azote, et forme rapidement un film d’oxyde dense lorsque la température augmente. Ce film entravera gravement le mouillage et l’écoulement du matériau de brasage, affectant ainsi la résistance et l’étanchéité du joint. Par conséquent, le brasage du titane doit être effectué dans un environnement à très faible teneur en oxygène, nécessitant généralement un degré de vide inférieur à 10 ⁻⁴ Pa, ou en utilisant de l’argon de haute pureté d’une pureté supérieure à 99,999 % comme atmosphère protectrice.

En plus de sa forte activité chimique, le titane a une faible conductivité thermique et un point de fusion élevé, ce qui rend difficile la répartition uniforme de l’apport de chaleur. Pendant le brasage, une surchauffe locale peut facilement entraîner le grossissement du grain, la transformation structurelle et même la fissuration des joints, en particulier lorsqu’il s’agit d’alliages de titane α+β tels que le Ti-6Al-4V.

Procédés de brasage courants

Brasage sous vide

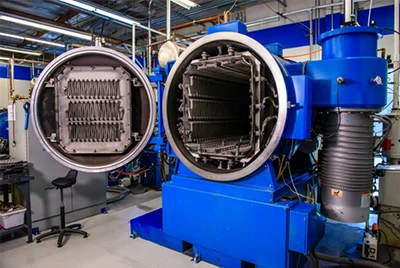

Le brasage sous vide est considéré comme le processus le plus mature et le plus fiable pour le brasage en alliage de titane. Il est particulièrement adapté aux composants aux structures complexes, à haute résistance et aux exigences d’étanchéité élevées, tels que les échangeurs de chaleur aérospatiaux, les canalisations de systèmes hydrauliques, les composants de refroidissement des moteurs, etc.

Le processus est généralement effectué dans un four à vide, et le degré de vide dans le four doit être contrôlé à 10 ⁻⁴ Pa ou moins pour isoler complètement l’oxygène et l’humidité. La température de brasage est généralement réglée entre 880°C et 950°C, et est optimisée et ajustée en fonction de la composition du matériau de brasage utilisé et de la taille du joint. Dans un environnement sous vide, le film d’oxyde sur la surface du titane est naturellement éliminé et le matériau de brasage peut obtenir un mouillage et une diffusion complets sans utiliser de flux.

L’avantage du brasage sous vide est qu’il permet d’obtenir une structure de joint uniforme et sans inclusion, et qu’aucun traitement de nettoyage supplémentaire n’est nécessaire sur la surface après le soudage. Il est particulièrement adapté aux produits ayant des exigences extrêmement élevées en matière de propreté et de propriétés mécaniques. Cependant, son investissement en équipement est important, le cycle de chauffage est long et la précision du contrôle du processus est élevée. Il est plus adapté à la production de masse et au traitement de pièces clés.

Brasage par induction vs brasage à la flamme

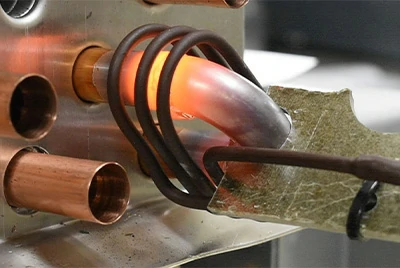

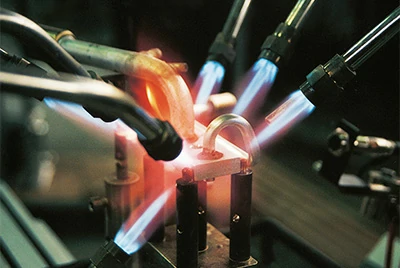

Le brasage par induction et le brasage à la flamme sont deux solutions courantes d’assemblage de titane à faible coût lorsque les fours à vide ne sont pas disponibles ou lorsque seuls de petits lots de pièces sont traités. Ces processus reposent sur un chauffage localisé et l’utilisation de flux spécialisés pour franchir la barrière d’oxydation à la surface du titane.

Le TiBF-19 est le flux spécifique au titane le plus courant, avec une bonne activité chimique et une bonne mouillabilité. Il peut travailler avec des matériaux de brasage à 760°C à 815°C, ce qui permet de braser les matériaux en titane à l’air. Le chauffage par induction présente les avantages d’une efficacité de chauffage élevée et d’une petite zone affectée par la chaleur, tandis que le chauffage à la flamme est facile à utiliser manuellement et offre une grande flexibilité.

Cependant, comme ce type de processus fonctionne dans un environnement ouvert, il ne peut pas bloquer complètement le contact avec l’oxygène dans l’air, il est donc facile de produire des défauts tels que des inclusions d’oxydation et des pores. Cela le rend plus adapté aux composants non porteurs, aux prototypes d’instruments ou aux échantillons expérimentaux avec des exigences structurelles moindres, mais non recommandé pour un service à long terme ou des composants porteurs.

Brasage actif

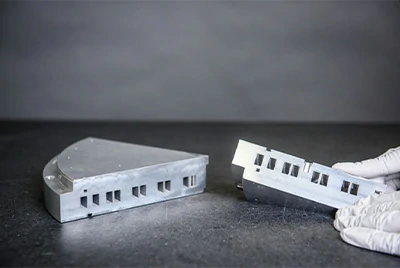

Lorsque les objets de connexion comprennent des matériaux non métalliques tels que la céramique, le verre, le quartz, etc., le processus de brasage traditionnel n’est pas compétent en raison d’une mouillabilité insuffisante. À ce stade, le brasage actif du métal (alliage de brasage actif, appelé ABA) est requis.

La technologie de brasage actif consiste à utiliser des matériaux de brasage contenant des éléments actifs tels que le titane et le zirconium, qui réagissent chimiquement avec la surface de la céramique à haute température pour former des composés stables, obtenant ainsi un mouillage et une connexion ferme. Les matériaux de brasage courants comprennent les alliages Ti-Zr-Ni-Cu, etc., et la plage de température de brasage typique est de 850 °C à 930 °C.

Le brasage actif a toujours des exigences strictes en matière d’atmosphère. Il est généralement effectué sous la protection d’un vide poussé ou d’un gaz inerte de haute pureté (comme l’argon) pour empêcher les éléments actifs du matériau de brasage de réagir avec l’oxygène. Dans le même temps, des détails tels que l’adaptation des contraintes thermiques de l’interface métal-céramique et le contrôle de l’épaisseur de la couche réactionnelle doivent également être strictement conçus pour garantir l’étanchéité à l’air et la stabilité à long terme du joint.

Le processus de brasage actif est largement utilisé dans la combinaison de boîtiers de dispositifs optiques, de fenêtres infrarouges, de boîtiers en céramique de capteurs et de bases en titane, et constitue un moyen technique important pour obtenir un emballage de précision en titane.

Classification des métaux d’apport de brasage

Les métaux d’apport pour brasage au titane peuvent être grossièrement divisés en cinq catégories en fonction des composants de base de leur composition chimique : à base d’argent, à base de titane, à base d’aluminium, à base de palladium et à base de zirconium.

Le tableau suivant présente les métaux d’apport courants pour le brasage et leurs plages de température applicables :

| Brasage du métal d’apport | Plage de température de brasage (°C) |

| Base en argent | 720–950 |

| Base en titane | 850–1020 |

| Base en aluminium | 600–750 |

| À base de palladium | 1050–1150 |

| À base de zirconium | 790–950 |

Soudure à base d’argent

La soudure à base d’argent a un point de fusion bas, une bonne fluidité et une forte mouillabilité, et convient à l’assemblage de métaux dissemblables tels que le titane et le cuivre, le laiton et l’acier inoxydable. Sa plage de température de brasage est de 720 °C à 950 °C, et c’est une soudure couramment utilisée adaptée aux environnements à faible apport de chaleur.

Ce type de soudure est particulièrement adapté au processus de connexion rapide de pièces sensibles à la chaleur, de petits composants d’instruments ou d’accessoires en titane de qualité médicale. Il doit être utilisé avec un flux spécial, tel que le TiBF-19, pour améliorer l’effet de mouillage de la surface en titane. Il ne convient pas à une utilisation à long terme dans des environnements à haute température ou très corrosifs.

Métal d’apport de brasage à base de titane

Les métaux d’apport de brasage à base de titane sont conçus pour les assemblages haute performance entre alliages de titane ou entre le titane et des alliages similaires, avec une plage de température de brasage de 850°C à 1020°C. Les systèmes d’alliage typiques tels que le Ti-Cu-Ni ont des points de fusion élevés, une résistance élevée et de bonnes propriétés de liaison par diffusion.

Les métaux d’apport de brasage à base de titane sont largement utilisés dans l’aérospatiale, les échangeurs de chaleur à haute résistance, les pipelines hydrauliques et d’autres occasions. Ce sont les matériaux privilégiés pour garantir que la résistance du cordon de brasage est proche de celle du matériau de base et résistent aux températures élevées et à la corrosion. Ils doivent généralement être utilisés dans un environnement sous vide ou à l’argon de haute pureté, ne nécessitent pas de flux et peuvent réaliser des connexions propres et à haute résistance.

Métal d’apport de brasage à base d’aluminium

Les métaux d’apport de brasage à base d’aluminium sont des métaux d’apport de brasage à basse température avec une plage de température de brasage de 600 °C à 750 °C. Ils conviennent à l’assemblage à basse température d’alliages de titane et d’aluminium ou de certaines pièces métalliques légères.

Bien que l’aluminium ait une faible mouillabilité sur la surface du titane, les métaux d’apport de brasage à base d’aluminium peuvent toujours être utilisés comme matériaux de liaison auxiliaires pour les structures en titane dans certains matériaux composites ou structures d’emballage temporaires. Il convient de noter que les métaux d’apport de brasage à base d’aluminium réagissent facilement avec le titane pour former des phases fragiles et ne sont pas recommandés pour une utilisation dans des composants porteurs de contraintes ou des situations de service à long terme.

Soudure à base de palladium

La soudure à base de palladium a la température de brasage la plus élevée, généralement de 1050°C à 1150°C. Il a une forte capacité de mouillage et une résistance à la corrosion, et convient à l’étanchéité à haute température, aux systèmes de vide poussé et aux occasions de connexion de métaux précieux.

Ce type de soudure est utilisé dans des environnements de connexion qui nécessitent une fiabilité extrêmement élevée et une longue durée de vie, tels que les composants aérospatiaux à haute température, les composants d’énergie nucléaire et les boîtiers de capteurs coûteux. Étant donné que le palladium lui-même est cher, ce type de soudure n’est généralement utilisé que dans les structures critiques.

Métal d’apport de brasage à base de zirconium

La plage de température de brasage du métal d’apport de brasage à base de zirconium est de 790 °C à 950 °C, et il a une bonne adaptabilité dans la connexion entre le titane et l’acier inoxydable, l’alliage de zirconium ou la céramique.

Le zirconium et le titane sont similaires en termes de structure cristalline et de coefficient de dilatation thermique, ce qui peut atténuer efficacement le problème de stress thermique lors de la connexion de métaux différents. Ce type de matériau de brasage fonctionne bien dans les équipements nucléaires, les systèmes de canalisations chimiques ou les conditions de travail hautement corrosives et présente un certain potentiel de développement.

Flux de brasage

À haute température, la surface du titane s’oxyde facilement et un film d’oxyde dur se forme rapidement. Ce film est comme une paroi qui empêche la soudure d’adhérer et de s’écouler, ce qui rend impossible la liaison ferme des métaux. Pour résoudre ce problème, nous devons généralement ajouter du flux pendant le brasage. Le rôle du flux est de « nettoyer » ce film d’oxyde afin que la soudure puisse s’écouler en douceur dans le joint pour terminer le mouillage et la connexion.

Flux de type fluoroborate

À l’heure actuelle, le flux de titane le plus couramment utilisé dans l’industrie est le flux de type borate de fluor. Par exemple, le TiBF-19 est un produit représentatif de cette catégorie. Ce flux se présente généralement sous la forme d’une poudre blanche et contient des ingrédients tels que le fluorure de potassium et le borate. À des températures élevées, il peut décomposer activement le film d’oxyde à la surface du titane, et en même temps former un film protecteur dans la zone chauffée pour empêcher le nouvel oxygène d’entrer en contact avec la surface du titane, aidant ainsi le matériau de brasage à s’écouler en douceur et à adhérer au matériau de base.

Ce type de flux est principalement utilisé dans les procédés de chauffage local tels que le brasage à la flamme et le brasage par induction, et est particulièrement adapté aux petites pièces, aux échantillons de prototypes ou aux réparations sur site. Sa plage de température de fonctionnement est d’environ 750°C à 900°C. Cependant, il laissera des résidus après utilisation et doit être soigneusement nettoyé à l’eau chaude ou à des solutions chimiques après le soudage, sinon il corrodera ou contaminera le joint.

Système de brasage actif

Dans un four sous vide ou sous la protection d’argon de haute pureté, nous pouvons également éviter d’ajouter du flux externe. En effet, certains matériaux de brasage contiennent eux-mêmes des « éléments actifs », tels que le titane ou le zirconium. Ces éléments peuvent réagir directement avec la surface du titane à haute température pour éliminer le film d’oxyde et aider le matériau de brasage à bien mouiller le matériau de base, ce qui constitue ce que l’on appelle le « système de brasage actif ».

Cette méthode est plus propre, n’a pas de résidu et ne nécessite pas de nettoyage après le soudage. Il est particulièrement adapté aux produits ayant des exigences élevées en matière de propreté et d’étanchéité, tels que les échangeurs de chaleur d’aviation, les équipements médicaux de précision et les emballages en céramique de titane. Bien que cette méthode de brasage nécessite des exigences élevées en matière d’équipement, la qualité du soudage est plus fiable et adaptée aux industries haut de gamme.

Flux halogène

Aux débuts du brasage au titane, certains flux contenant du chlorure de zinc étaient utilisés. Ils ont une forte capacité d’élimination du film, mais apportent également d’excellents effets secondaires. Ce type de flux est facile à conserver après le soudage, est très corrosif pour le titane et n’est pas facile à nettoyer. Par conséquent, il a été fondamentalement éliminé dans l’industrie moderne. Aujourd’hui, il n’est utilisé qu’occasionnellement dans la recherche en laboratoire ou dans des circonstances particulières.

Comment choisir correctement le flux de brasage en titane ?

Lors de la conception du processus de brasage des alliages de titane, le choix du bon flux détermine souvent directement si le soudage peut être réussi. Différents environnements de processus, types de matériaux de brasage et objets de connexion ont des exigences différentes en ce qui concerne le type et les performances du flux. Ce qui suit est un tableau de référence pour la sélection du flux pour le brasage au titane.

Scénarios d’utilisationType de flux recommandéInstructions applicables

Brasage sous vide + brasage actif métal d’apport (tel que BTi-5)Pas de flux requisLa soudure contient des éléments actifs, l’interface réagit spontanément, la surface est propre et aucun résidu

Brasage à la flamme dans l’airFlux de type borate de fluorure TiBF-19Besoin de retirer le film d’oxyde, adapté à la maintenance, petites pièces, processus expérimental

Brasage par induction (sans vide)TiBF-19, TiFlux-AWetlabilité dépend du flux, attention au nettoyage des résidus de post-brasage

Brasage sous vide + soudure à base d’argentPeu ou pas de fluxLe mouillage doit être testé et la rugosité de surface peut réduire la dépendance au flux

Brasage au titane et en céramique/verreAucun flux (soudure active) requisUtilisez des systèmes de brasage métallique actif tels que les alliages Ti-Zr-Ni

Médical/Aviation et autres scénarios ne nécessitant aucun résiduPas de flux ou flux entièrement nettoyableIl est recommandé d’utiliser le brasage sous vide et le brasage actif du métal d’apport, ou de renforcer le processus de nettoyage résiduel.

Paramètres clés du processus de brasage au titane

Dans le brasage au titane, le contrôle de l’espace entre les joints est très critique. La plage d’écart de chevauchement généralement recommandée est de 0,025 à 0,1 mm, ce qui permet de garantir que le matériau de brasage peut pénétrer en douceur dans le joint par capillarité, mais n’entravera pas l’écoulement en raison d’un serrage trop serré ou ne formera pas de défauts tels que des pores et des vides dus à une taille excessive.

Le temps de trempage pendant le brasage ne doit pas être ignoré. En règle générale, il doit être conservé entre 5 et 15 minutes pour s’assurer que le matériau de brasage est entièrement diffusé et mouillé au niveau du joint, tout en empêchant le matériau de base de grossir en raison d’une température élevée à long terme, qui affecte les propriétés mécaniques.

La vitesse de chauffage doit être contrôlée à moins de 10°C par minute. L’alliage de titane a une faible conductivité thermique. Si la température augmente trop rapidement, la chaleur ne peut pas se diffuser uniformément, ce qui peut facilement provoquer des contraintes thermiques dans la zone de soudage et même provoquer des déformations, des fissures ou des modifications structurelles.

Une atmosphère protectrice est également indispensable. Il existe deux méthodes couramment utilisées. L’un est un environnement à vide poussé, généralement le degré de vide doit atteindre moins de 10 ⁻⁴ Pa ; L’autre est d’utiliser une protection argon ultra-haute pureté, la pureté doit atteindre 99,999 %. Les deux méthodes peuvent empêcher efficacement la réaction d’oxydation du titane pendant le chauffage.

Défauts courants dans le brasage

L’un des problèmes les plus courants dans le brasage du titane est les inclusions d’oxyde. Ceci est généralement causé par une diminution de l’activité du flux ou un vide de qualité inférieure. Si le matériau de brasage a une faible mouillabilité, des inclusions d’oxyde noir sont susceptibles d’apparaître dans la soudure, affectant la résistance de la connexion.

Un autre problème courant est que la soudure ne parvient pas à remplir le joint en douceur. Ce phénomène d’action capillaire insuffisante est souvent dû au fait que l’espace entre les joints est conçu pour être trop grand, ou qu’il y a de l’huile, du tartre d’oxyde, etc. sur la surface qui n’a pas été nettoyée, ce qui entrave l’écoulement de la soudure.

Lorsqu’il s’agit de connexions métalliques dissemblables, une attention particulière doit être accordée à la formation de composés intermétalliques cassants. Par exemple, entre le titane et le fer, une diffusion excessive peut facilement former une phase de fragilité Ti-Fe, et lors de la connexion du titane et de l’aluminium à haute température, il existe également un risque de phase de fragilité Ti-Al. Un contrôle raisonnable du temps et de la température d’isolation est la clé pour prévenir ce problème.

Méthodes d’inspection et de contrôle de la qualité

Après le brasage, une inspection de la qualité est nécessaire pour garantir des performances fiables des joints. Des méthodes de contrôle non destructives telles que les rayons X, les ultrasons ou la pénétration de colorant peuvent être utilisées pour identifier rapidement les défauts tels que les pores, les fissures, les inclusions, etc. sans détruire le produit.

Lorsqu’il est nécessaire de confirmer la résistance du joint, les ingénieurs effectueront également des tests destructifs. Les essais de résistance au cisaillement et de résistance au pelage peuvent refléter la fermeté de la connexion, tandis que l’analyse microscopique métallographique permet d’observer la structure organisationnelle du cordon de brasage pour déterminer si le mouillage est suffisant, s’il y a une phase fragile ou une discontinuité.

Applications industrielles typiques du brasage au titane

Dans le domaine de l’aviation, les échangeurs de chaleur légers en titane sont l’une des applications importantes de la technologie de brasage. Ces produits ont généralement une structure complexe et se composent de plusieurs canaux. Le brasage sous vide peut garantir que chaque canal est fermement connecté et sans fuite, répondant à la double exigence de haute résistance et de légèreté.

Contactez-nous dès maintenant

Dans les dispositifs médicaux, la biocompatibilité du titane est largement utilisée. Par exemple, l’alliage de titane de grade 5 est utilisé pour fabriquer les boîtiers d’endoscopes et leurs pièces de connexion. La technologie de brasage peut réaliser une méthode de connexion avec une structure précise, de belles soudures et aucun impact sur la durée de vie de l’appareil.

Contactez-nous dès maintenantLe titane devient de plus en plus populaire dans la fabrication et la réparation de bijoux en raison de sa couleur unique et de sa texture légère. Le brasage par induction permet de réaliser une connexion sans couture de pièces de précision tout en préservant la texture de la surface métallique et en améliorant l’apparence du produit fini.

Contactez-nous dès maintenant

Produits de brasage au titane que Chalco peut fournir

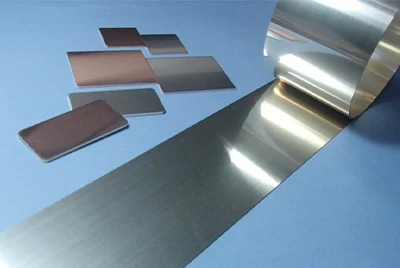

La plaque composite brasée en acier au titane est un matériau bimétallique qui combine fermement le titane pur industriel avec de l’acier au carbone ou de l’acier inoxydable par un processus de brasage. Il combine la résistance à la corrosion du titane avec la résistance mécanique de l’acier et est largement utilisé dans la structure de revêtement des réservoirs de stockage de produits chimiques, des récipients sous pression et des échangeurs de chaleur.

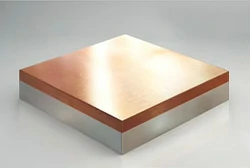

La plaque composite de brasage titane-cuivre est composée d’une couche de titane et d’une couche de cuivre diffusée et reliée par brasage à haute température. Il a à la fois la résistance à la corrosion du titane et la conductivité élevée du cuivre. Il est souvent utilisé dans les pièces conductrices dans les industries de la galvanoplastie, de l’électrolyse et du chlore-alcali, telles que les plaques cathodiques, les rails conducteurs, les plaques de support d’électrode, etc. C’est une solution idéale pour remplacer les composants de soudage de treillis en titane.

Les plaques composites brasées en titane-aluminium combinent efficacement des couches de titane avec des substrats en aluminium grâce à un processus de brasage contrôlé avec précision, créant un matériau composite léger, résistant à la corrosion et doté d’une excellente conductivité thermique. Ce produit convient aux dissipateurs thermiques aérospatiaux, aux panneaux de gestion thermique des batteries, aux échangeurs de chaleur à énergie nouvelle et à d’autres occasions avec des exigences élevées en matière de poids et d’efficacité de dissipation thermique.

Le tuyau brasé en titane-nickel est un tuyau à structure composite en titane pur et en nickel ou en alliage de nickel par brasage. Il possède à la fois l’inertie du titane et la propriété anti-oxydante du nickel, et est particulièrement adapté à une utilisation à haute température, à forte corrosion ou dans des environnements électrochimiques spéciaux tels que les condenseurs, les évaporateurs et les canalisations électrolytiques pour améliorer la durée de vie et la stabilité électrochimique.

Le joint de transition brasé titane-acier inoxydable est un connecteur structurel développé pour résoudre le problème de la soudure directe entre le titane et l’acier. Il est généralement utilisé pour combiner fermement le titane, l’acier inoxydable et les métaux intermédiaires (tels que le cuivre et le niobium) par brasage, et est utilisé dans les réacteurs, les échangeurs de chaleur, les systèmes de tuyauterie et d’autres pièces de transition métallique dissemblables pour obtenir une connexion fiable et des performances de service à long terme.

En tant que fournisseur professionnel de matériaux en titane, Chalco fournit non seulement une variété de plaques composites brasées de haute qualité, de tuyaux et de joints métalliques dissemblables tels que l’acier au titane, le cuivre au titane et l’aluminium titane, mais répond également aux divers besoins de différents clients en matière de spécifications de matériaux, de formes structurelles et de résistance de connexion.

Chalco dispose également de capacités matures de traitement du brasage et de services techniques. Nous pouvons fournir aux clients une variété d’options de processus telles que le brasage sous vide, le brasage par induction, le brasage actif, etc., et prendre en charge la personnalisation de petits lots, le développement de pièces de transition métallique dissemblables, l’assemblage de pièces structurelles complexes et d’autres solutions d’ingénierie.

Que vous ayez besoin de matières premières de brasage normalisées ou que vous recherchiez des produits structurels de brasage en titane à haute étanchéité, à haute résistance et productibles en masse, Chalco peut vous fournir un soutien unique pour l’ensemble du processus, de la sélection des matières premières, de la conception du processus à la livraison du produit.