Fil de titane 3D

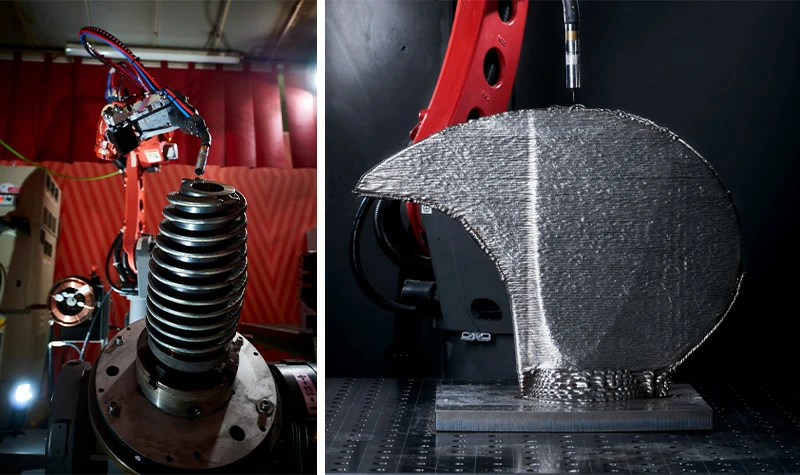

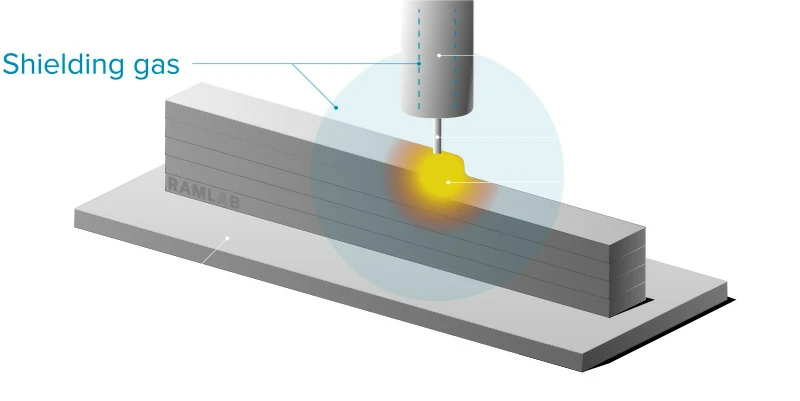

Le fil de titane 3D est une matière première haute performance conçue pour les processus de fabrication additive à base de fil tels que WAAM (Wire Arc Additive Manufacturing) et DED (Directed Energy Deposition). Contrairement au fil de soudage en titane conventionnel, il est conçu pour les applications structurelles, offrant un rapport résistance/poids exceptionnel, une excellente résistance à la corrosion et une fusion intercouche stable. Il est largement utilisé dans l’aérospatiale, les implants médicaux et les équipements énergétiques où les exigences de performance sont strictes.

En tant que fabricant de titane, Chalco Titanium fournit des fils de titane pour l’impression 3D de 0,8 à 3,2 mm de diamètre sur les alliages Gr1, Gr2, Ti-6Al-4V, ELI et Ti5553, conformément aux normes ASTM B863, F136 et ISO 13485. Grâce à plusieurs fusions, à un dessin de précision et à un recuit sous vide, nous garantissons une propreté de surface élevée, une teneur en gaz contrôlée et une excellente cohérence d’impression, ce qui permet une fabrication additive efficace et fiable.

Pourquoi choisir le fil de titane pour la fabrication additive ?

Dans les secteurs à haute performance tels que l’aérospatiale, le médical et l’énergie, le fil de titane offre une solution matérielle idéale pour la fabrication additive structurelle en raison de son rapport résistance/poids élevé, de sa résistance à la corrosion et de son excellente biocompatibilité. Par rapport aux méthodes conventionnelles de forgeage ou à base de poudre, les procédés à base de fil tels que WAAM et DED, combinés aux avantages intrinsèques du titane, peuvent réduire considérablement les coûts, augmenter l’efficacité et prendre en charge l’impression complexe de forme quasi nette. Les principaux avantages sont les suivants :

- Taux de dépôt élevés de 2 à 4 kg/h avec WAAM, 50 à 100 × plus rapides que les procédés laser à poudre, idéaux pour les composants à grande échelle.

- Dépôt économe en matériaux, en appliquant du titane uniquement là où c’est nécessaire, ce qui permet d’économiser 25 à 50 % de matière par rapport au forgeage.

- Résistance supérieure à haute température, avec des alliages comme le Ti-6Al-4V conservant une résistance de ~90 % à 400 °C, adapté aux pièces chargées thermiquement.

- Optimisation de la topologie et intégration structurelle pour des conceptions légères et multifonctionnelles.

- Compatible avec plusieurs sources d’énergie, y compris l’arc MIG/TIG, le laser et le faisceau d’électrons, prenant en charge tous les systèmes de fabrication additive filaire courants.

- Non magnétique, non toxique et biocompatible, idéal pour les implants, les sciences de la vie et les applications industrielles haut de gamme.

- Coût de production global inférieur, délais de livraison plus courts et qualité d’impression stable par rapport aux itinéraires d’usinage ou de forgeage traditionnels.

Vous avez besoin de conseils sur le choix d’un alliage ou d’un diamètre pour votre application spécifique ?

Spécifications du fil de titane pour la fabrication additive

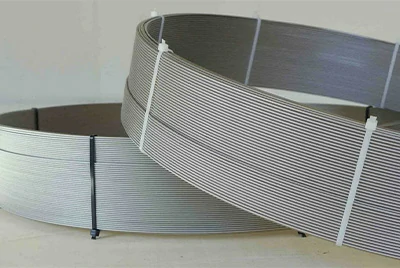

Chalco Titanium fournit des fils de titane de qualité supérieure pour la fabrication additive, adaptés aux exigences des méthodes de dépôt WAAM, DED, EBAM et autres méthodes de dépôt à base de fil. Nous prenons en charge la personnalisation du diamètre du fil, de la taille de la bobine, de l’état de recuit et de la propreté de la surface, garantissant la compatibilité avec une large gamme de systèmes d’impression dans les secteurs de l’aérospatiale, de la médecine, de l’énergie et de la recherche.

| Grades disponibles | Processus applicables | Gamme de diamètres de fil | Tolérance | État de surface | Poids de la bobine | Emballage | Normes |

|---|---|---|---|---|---|---|---|

| Gr1, Gr2, Gr5 (Ti-6Al-4V), Gr23 (Ti-6Al-4V ELI), Ti5553, Ti6242 | WAAM, DED, EBAM, LMD, Fil laser, Plasma | 0,8 mm à 3,2 mm (standard : 1,2 / 1,6 / 2,0 / 2,4 / 3,175 mm) | ≤1,6 mm : ±0,025 mm ; >1,6 mm : ±0,05 mm ; Tolérances personnalisées disponibles | Recuit sous vide, nettoyé à l’acide, poli, nettoyé sans huile | 10 à 200 kg, selon le diamètre du fil et la taille de la bobine | Scellé sous vide, bobine en plastique, dessiccant et protection anti-poussière | ASTM B863, ASTM F136, ASTM F67, ISO 5832-3, ISO 13485, EN 10204 3.1 / 3.2 |

Pour les fils de grand diamètre (≥3,0 mm), un bobinage haute capacité est disponible pour réduire les interruptions d’alimentation et améliorer l’efficacité globale du dépôt.

Vous avez besoin d’une taille personnalisée ou d’un dessin technique détaillé ?

---Alliages de titane recommandés pour la fabrication additive

Le choix du bon alliage de titane est essentiel pour garantir la qualité d’impression, en particulier si l’on considère les exigences mécaniques et les conditions de service de la pièce imprimée. Chalco Titanium propose une gamme complète de fils de titane pour la fabrication additive, couvrant les secteurs de l’aérospatiale, du médical et de l’industrie. Le tableau ci-dessous fournit des sélections d’alliages recommandées compatibles avec WAAM, DED, EBAM et d’autres procédés de fabrication additive à fil courants :

| Qualité d’alliage | Processus recommandé | Scénarios d’application | Points forts de la sélection |

|---|---|---|---|

| Gr1 / Gr2 | WAAM / DED / LMD | Outils médicaux, pièces marines, structures légères | Excellente formabilité, résistance à la corrosion et rentabilité |

| Gr5 (Ti-6Al-4V) | WAAM / DED / EBAM | Composants aérospatiaux, équipements énergétiques, pièces industrielles | Haute résistance avec une bonne imprimabilité ; L’alliage de titane le plus couramment utilisé |

| Gr23 (Ti-6Al-4V ELI) | WAAM / LMD | Implants médicaux, échafaudages orthopédiques | Interstitiels extra faibles, excellente biocompatibilité, idéal pour les utilisations de qualité implantaire |

| Ti5553 / Ti6242 | EBAM / WAAM | Châssis d’avions, pièces porteuses à haute température | Haute résistance et résistance à la chaleur pour les applications structurelles exigeantes |

| Gr7 (Ti-0.2Pd) | WAAM (utilisation limitée) | Équipements chimiques, composants résistants à la corrosion | Résistance exceptionnelle à la corrosion mais coût plus élevé ; rarement utilisé en AM |

| Gr9 (Ti-3Al-2.5V) | WAAM / LMD (utilisation occasionnelle) | Pièces légères, vélos, équipements sportifs | Résistance moyenne entre Gr2 et Gr5 ; Convient pour l’impression de composants légers |

Vous ne savez pas quel alliage convient à votre machine et à votre application ?

---Solutions sectorielles et scénarios d’application

Aérospatiale|Solution optimale pour les structures complexes légères

Les composants aérospatiaux présentent souvent des formes complexes, des parois minces et des trajectoires de charge complexes. Le forgeage et l’usinage traditionnels entraînent des ratios d’achat par vol élevés et de longs délais de livraison, ce qui rend difficile l’équilibre entre les performances de légèreté et l’intégrité structurelle. La fabrication additive à l’aide de fils de titane (par exemple, Ti-6Al-4V) permet une impression optimisée de la topologie et de forme quasi nette, améliorant ainsi l’utilisation des matériaux et réduisant les délais de livraison.

Applications typiques : Structures de trains d’atterrissage, bagues de tuyère, raidisseurs d’ailes, supports satellites

Cas concrets :

WAAM3D s’est associé à un équipementier aérospatial pour produire un support de pylône arrière pour l’Airbus A320 en utilisant du fil de titane Ti-6Al-4V et la technologie WAAM. La pièce imprimée a remplacé un composant forgé, réduisant considérablement le poids tout en s’adaptant à des géométries complexes.

WAAM3D a imprimé une nervure de train d’atterrissage à l’aide de fil Ti-6Al-4V, ce qui a permis d’économiser 60 % de matériau. La pièce a été terminée en seulement 27 heures et a passé avec succès plusieurs tests de performance.

Norsk Titanium fournit des pièces structurelles en titane imprimées en 3D pour le Boeing 787 Dreamliner via WAAM, ce qui permet d’économiser jusqu’à 2 millions de dollars par avion, avec plus de 100 millions de dollars économisés par an.

Énergie et Marine|Idéal pour les grandes structures résistantes à la corrosion

Les plates-formes offshore et les systèmes nucléaires exigent des composants capables de supporter des environnements extrêmes, tels qu’une salinité élevée et des températures élevées. Les méthodes traditionnelles sont confrontées à de longs cycles et à des coûts élevés. WAAM avec fil de titane Gr7 (Ti-0.2Pd) permet la fabrication de grandes pièces résistantes à la corrosion avec moins de joints.

Applications typiques : Plaques tubulaires d’échangeur de chaleur, supports de support, coques résistantes à la corrosion, couvercles de transmission

Cas concret :

En collaboration avec Thales Alenia Space, WAAM3D a imprimé un réservoir en titane de 1 mètre de haut à l’aide d’un fil Ti-6Al-4V. Les résultats comprenaient 80 % d’économies de matériaux, 40 % de réduction des coûts et 65 % de réduction des délais.

Médical|Solutions implantaires personnalisées de haute pureté

Les dispositifs médicaux, en particulier les implants, exigent une pureté, une biocompatibilité et une précision dimensionnelle élevées. La fabrication additive utilisant du fil de titane Gr23 (Ti-6Al-4V ELI) est idéale pour les implants orthopédiques personnalisés et les échafaudages chirurgicaux.

Applications typiques : cupules acétabulaires, connecteurs rachidiens, supports cranio-maxillo-faciaux, gabarits chirurgicaux personnalisés

Cas concret :

Osseus Fusion Systems aux États-Unis a utilisé du fil de titane imprimé en 3D pour créer des implants vertébraux spécifiques au patient à partir de Ti-6Al-4V ELI, obtenant l’approbation de la FDA. Les implants ont été utilisés avec succès dans de multiples chirurgies cliniques de la colonne vertébrale, améliorant considérablement l’ajustement et les résultats de récupération des patients.

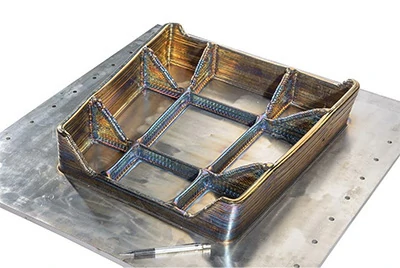

Fabrication et réparation industrielles|Reconditionnement intelligent et rentable

Les pièces industrielles telles que les moules, les boîtiers et les supports souffrent souvent d’usure ou de corrosion localisées pendant le service. Les méthodes de réparation traditionnelles prennent du temps et sont coûteuses. Le WAAM combiné au fil de titane permet une réparation efficace des composants ou une refabrication additive, minimisant ainsi les temps d’arrêt et prolongeant la durée de vie.

Applications typiques : Carters de moteur, couches de réparation de moules, cadres de support d’équipement, revêtements miniers

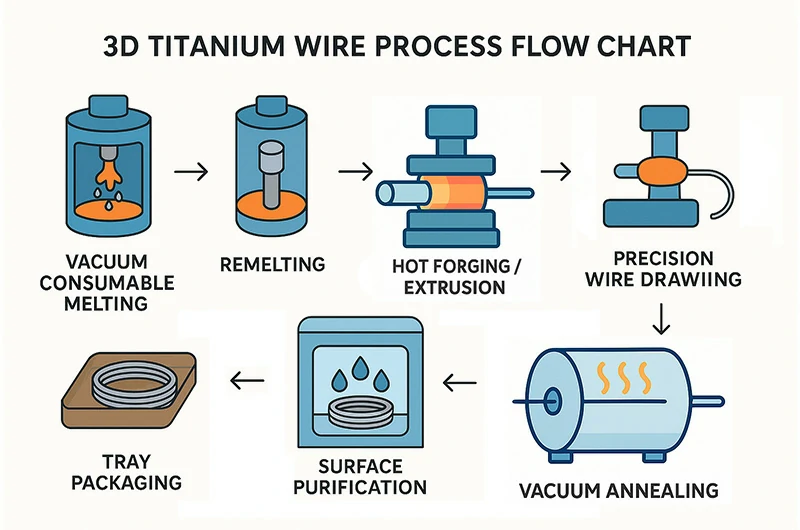

Processus de fabrication et contrôle de la qualité

Procédé de production dédié à la fabrication additive

Chalco Titanium adopte un processus de production spécialisé adapté au fil de titane utilisé dans la fabrication additive, toutes les étapes, de la fusion à l’emballage final, étant réalisées sur des lignes de production indépendantes. Cela garantit une microstructure uniforme de l’alliage, des propriétés mécaniques stables et une alimentation en fil lisse. Contrairement au fil de soudage conventionnel, notre fil de titane est conçu pour une efficacité de dépôt élevée et une formabilité constante, idéal pour WAAM, DED, EBAM et d’autres applications exigeantes.

Principales étapes de fabrication :

→ Fusion d’électrodes consommables sous vide→ Refusion→ Forgeage à chaud / extrusion→ Tréfilage de précision→ Recuit sous vide→ Purification de surface→ Bobinage et emballage

Principaux avantages :

- Processus interne entièrement contrôlé, avec traçabilité au niveau des lots

- Contrôle précis du diamètre et de l’ovalité du fil, assurant la compatibilité avec les systèmes d’alimentation à grande vitesse

- Plusieurs traitements thermiques pour ajuster les états mécaniques

- Lignes de fils AM dédiées pour éviter le mélange du processus avec le fil de soudage

Système d’inspection de la qualité et de traçabilité

Nous avons mis en place un système d’essai complet couvrant la composition chimique, la microstructure, les performances mécaniques et la qualité de surface. Chaque lot est fourni avec un certificat EN 10204 3.1 / 3.2 et prend en charge la traçabilité complète du lot et l’inspection par des tiers.

- O/N/C/H analyse de la teneur en gaz et de la taille des grains

- Résistance à la traction, rugosité de surface et propreté

- Contrôle non destructif (courants de Foucault / ultrasons)

- Simulation d’alimentation du fil sur la bobine pour vérifier la stabilité de l’impression

Contrôle de la finition de surface et de la propreté

La propreté de la surface est essentielle à la qualité de la fabrication additive. Nos fils subissent un dégraissage spécialisé à basse température, un décapage à l’acide, un polissage et un séchage sans poussière, combinés à une inspection manuelle de la lumière et à des systèmes d’imagerie HD pour éliminer les impuretés, la décoloration ou les défauts de surface.

- Ra ≤ 0,8 μm, exempt d’huile, de tartre d’oxyde ou de contamination

- Pas de joints, de bosses ou de fissures qui pourraient compromettre la qualité d’impression

- Options de surface personnalisables : finition décapée / polie / brillante

*La rugosité de surface Ra indique la variation de hauteur microscopique moyenne (μm) sur la surface du fil.

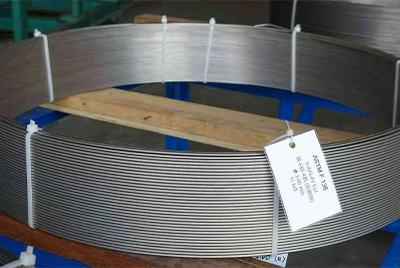

Emballage et logistique

Pour garantir la propreté et la sécurité pendant le transport et le stockage, Chalco Titanium fournit des solutions d’emballage dédiées adaptées à la fabrication additive de fil de titane. Chaque bobine est scellée sous vide ou protégée contre les gaz inertes immédiatement après le bobinage, suivie d’une pellicule PE étanche à l’humidité, d’une mousse absorbant les chocs et de caisses en contreplaqué renforcées, ce qui permet d’éviter efficacement la contamination et les dommages. Poids maximal d’une bobine jusqu’à 200 kg, prenant en charge de longs travaux d’impression continus.

Tous les produits portent des étiquettes uniques avec des détails clairs : matériau, numéro de lot, diamètre du fil, tolérance, date de production et paramètres d’impression recommandés. Une traçabilité et une documentation complètes sont disponibles, y compris :

- Certificats de matériaux EN 10204 3.1 / 3.2

- Certificat d’analyse complet (COA)

- Registres des numéros de chaleur et de la traçabilité

Chalco Titanium est certifié selon les systèmes de gestion de la qualité ISO 9001, ISO 13485, AS9100 et EN 9100. Tous les matériaux d’emballage sont conformes aux réglementations internationales en matière d’expédition et d’environnement, ce qui permet une livraison et un dédouanement à l’échelle mondiale.

Foire aux questions

Quelle est la différence entre l’impression 3D d’un fil de titane et d’un fil de soudage traditionnel ?

Quelle est la différence entre l’impression 3D d’un fil de titane et d’un fil de soudage traditionnel ?Bien que les deux soient à base de titane, le fil de titane pour la fabrication additive nécessite des normes plus élevées en matière d’uniformité chimique, de stabilité de l’alimentation, de propreté et de contrôle de l’ovalité. Il subit généralement une purification de surface dédiée et un recuit sous vide pour assurer un bon collage des couches pendant l’impression. Il n’est pas recommandé d’utiliser du fil de soudage pour la fabrication additive.

Quels alliages de titane sont couramment utilisés dans la fabrication additive ?

Quels alliages de titane sont couramment utilisés dans la fabrication additive ?Les plus largement utilisés sont le Ti-6Al-4V (Gr5) pour les applications industrielles et le Ti-6Al-4V ELI (Gr23) pour un usage médical. Les Gr2 et Gr1 sont idéaux pour les applications nécessitant une ductilité ou une pureté élevée, tandis que les Gr7 et Gr9 conviennent aux composants résistants à la corrosion dans les secteurs de l’énergie et de la marine.

Prenez-vous en charge les certifications d’alliages de qualité médicale (par exemple, F136 / ISO 13485) ?

Prenez-vous en charge les certifications d’alliages de qualité médicale (par exemple, F136 / ISO 13485) ?Oui. Chalco Titanium fournit du fil de titane Gr23 (ELI) conforme à la norme ASTM F136 et est certifié selon les normes de qualité médicale ISO 13485, répondant aux exigences des implants orthopédiques et des applications chirurgicales.

Quels procédés de fabrication additive sont compatibles avec votre fil ?

Quels procédés de fabrication additive sont compatibles avec votre fil ?Notre fil de titane prend en charge les principales technologies de fabrication additive à base de fil, notamment WAAM (Wire Arc Additive Manufacturing), DED (Directed Energy Deposition) et EBAM (Electron Beam AM). Il est déjà utilisé dans les secteurs de l’aérospatiale, de l’énergie et du médical.

Le diamètre, la tolérance et la finition de surface du fil peuvent-ils être personnalisés ?

Le diamètre, la tolérance et la finition de surface du fil peuvent-ils être personnalisés ?Oui. Nous proposons des diamètres standard de 1,2 mm à 6,35 mm, avec des tolérances allant jusqu’à ±0,02 mm. Les options de surface comprennent une finition décapée, polie et brillante, et nous pouvons également personnaliser les conditions de recuit et les faibles niveaux d’oxygène en fonction des besoins de votre processus.

Comment assurez-vous la cohérence et la traçabilité lors de l’impression ?

Comment assurez-vous la cohérence et la traçabilité lors de l’impression ?Chaque lot est livré avec des certificats EN 10204 3.1 / 3.2 et un numéro de chaleur unique pour une traçabilité complète. Les performances mécaniques et les commentaires sur les paramètres d’impression sont enregistrés pour garantir des résultats d’impression stables et reproductibles.

Comment la propreté et la sécurité sont-elles maintenues lors de l’emballage et de la livraison ?

Comment la propreté et la sécurité sont-elles maintenues lors de l’emballage et de la livraison ?Tous les fils de titane sont emballés dans des environnements scellés sous vide ou sous gaz inerte, suivis de sacs étanches à l’humidité, de mousse absorbant les chocs et de boîtes en contreplaqué ou en carton pour éviter la contamination et les dommages physiques. Des bobines jusqu’à 200 kg sont disponibles pour la production et l’exportation continues de FA.

Proposez-vous des échantillons ou prenez-vous en charge des essais en petits lots ?

Proposez-vous des échantillons ou prenez-vous en charge des essais en petits lots ?Oui. Nous fournissons des échantillons ou des lots pilotes et pouvons recommander l’alliage et l’état appropriés en fonction de votre système d’impression et de vos paramètres, ce qui vous aide à valider et à optimiser rapidement votre processus.

Obtenez une solution de fil de titane sur mesure pour la fabrication additive

Chalco Titanium propose un fil de titane haute performance optimisé pour WAAM, DED, EBAM et d’autres méthodes de FA. Nous prenons en charge la sélection d’alliages personnalisés, les dimensions des fils et les traitements de surface, et fournissons une certification complète des matériaux et des recommandations de paramètres.

Contactez-nous dès aujourd’hui pour une consultation technique et un devis compétitif.

Vous avez des questions sur l’achat ?

Contactez-nous pour obtenir le meilleur prix et des échantillons gratuits.