Soldagem a laser de titânio

Indústrias de titânio : Aug. 12, 2025O titânio desempenha um papel vital nas indústrias aeroespacial, de dispositivos médicos, equipamentos marítimos e química devido à sua excepcional resistência, leveza e excelente resistência à corrosão. A soldagem a laser, um processo avançado para união de titânio de alta precisão, é amplamente adotada devido à sua zona mínima afetada pelo calor e alta qualidade de solda.

Por que a soldagem de liga de titânio é particularmente adequada para soldagem a laser?

O titânio é forte, leve e resistente à corrosão, mas é suscetível à oxidação e deformação durante a soldagem, exigindo um controle rígido do processo. Em comparação com os métodos tradicionais, a soldagem a laser oferece controle superior de entrada de calor, redução de defeitos e qualidade de solda, tornando-a a escolha ideal para ligas de titânio.

Por que a liga de titânio é difícil de soldar?

- Alto ponto de fusão (~ 1.668 ° C): Requer maior entrada de energia do que a maioria dos metais.

- Baixa condutividade térmica: O calor se concentra na zona de solda, aumentando os riscos de superaquecimento local, distorção e rachaduras.

- Reatividade em alta temperatura: O titânio reage prontamente com oxigênio e nitrogênio, formando óxidos quebradiços que degradam a integridade da solda.

Limitações dos métodos tradicionais de soldagem

Os processos convencionais (por exemplo, TIG/MIG) geralmente lutam para controlar com precisão a entrada de calor e isolar totalmente a poça de fusão do ar ao trabalhar com ligas de titânio. O manuseio inadequado pode levar à oxidação, porosidade e rachaduras - defeitos que comprometem a aparência e o desempenho estrutural.

Problemas comuns na soldagem de titânio

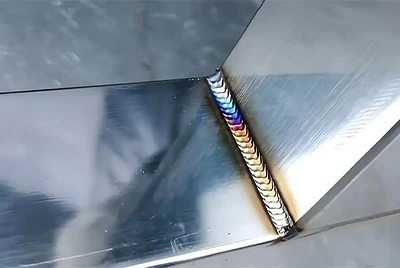

- Oxidação/Descoloração: Tons de azul/amarelo indicam formação de óxido e fragilização por blindagem insuficiente.

- Deformação: O calor concentrado em seções finas pode causar empenamento e perda dimensional.

- Porosidade: Umidade ou contaminantes introduzem poros que reduzem a resistência das juntas.

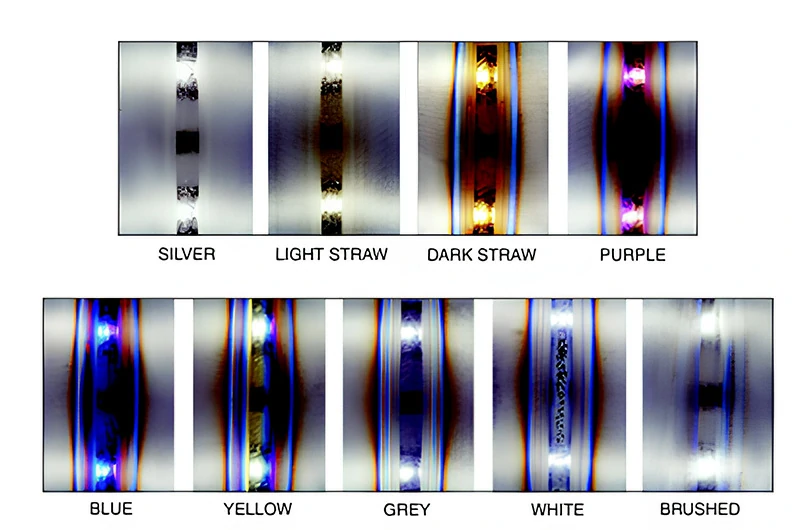

Julgando a qualidade da solda de titânio por cor

A cor da solda reflete o nível de oxidação e a eficácia da blindagem. Como o titânio oxida facilmente em alta temperatura, a cor da superfície é um indicador de qualidade visual rápido.

| Cor da solda | Significado representativo | Julgamento de qualidade de soldagem |

|---|---|---|

| prata | Sem oxidação, estado de solda muito ideal | Excelente, qualificado |

| Amarelo claro a escuro | Ligeira contaminação por oxidação, normalmente ainda dentro do intervalo aceitável | Qualificado, aceitável |

| Roxo | Contaminação oxidativa moderada, comum em áreas inadequadamente protegidas | Geralmente não qualificado |

| Azul escuro a azul claro | Contaminação severa indica que a área de soldagem foi exposta ao ar por muito tempo | Não qualificado, deve ser reformulado |

| Esbranquiçado | Extremamente oxidada, a estrutura soldada foi severamente danificada | Resíduos, completamente sucateados |

Em seu estado mais severamente oxidado, uma solda de titânio parece branca - ao contrário dos óxidos pretos comuns em outros metais. Isso indica temperatura excessiva e blindagem inadequada e é inaceitável. Uma solda de prata, por outro lado, indica oxidação mínima e qualidade superior; No entanto, prata e esbranquiçado podem ser identificados incorretamente, portanto, uma inspeção cuidadosa é importante. Na zona afetada pelo calor (HAZ), soldas ruins geralmente mostram descoloração roxa a azul escura, um sinal claro de oxidação e superaquecimento.

Vantagens das ligas de titânio para soldagem a laser

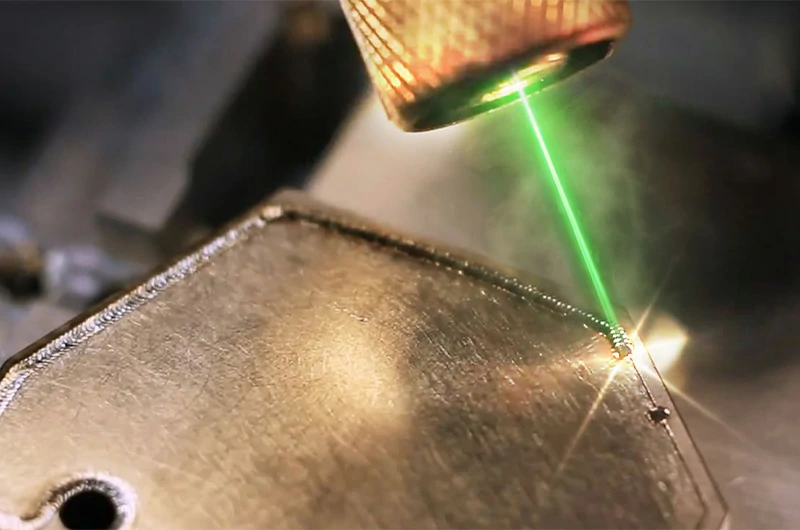

Soldagem de precisão e controle de calor fino

Os feixes de laser podem ser bem focados para o posicionamento preciso da solda, ideal para peças de paredes finas, geometrias complexas e componentes pequenos. A entrada de calor controlada evita queimaduras e desalinhamentos, melhorando a consistência.

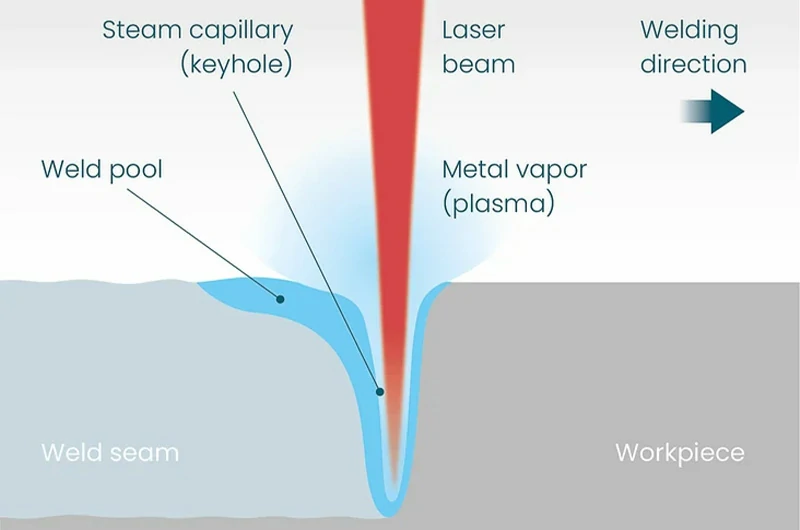

A soldagem a laser concentra o calor e reduz efetivamente os defeitos de solda

o calor geral necessário para a soldagem a laser é menor do que com a soldagem TIG convencional.

Para materiais como ligas de titânio, quanto menos entrada de calor, menos provável será que ocorram problemas durante a soldagem. O controle adequado da entrada de calor pode efetivamente reduzir a oxidação excessiva da solda, diminuir as tensões residuais internas e evitar o crescimento excessivo de grãos na zona de solda, melhorando assim a qualidade da solda e a vida útil.

A soldagem de ligas de titânio de paredes finas não afeta a resistência

As ligas de titânio são amplamente utilizadas em estruturas de paredes finas, particularmente nas indústrias de aviação e médica. A soldagem a laser pode obter soldas de alta qualidade sem comprometer a resistência do material. A resistência da solda se aproxima da do material original e as propriedades pós-soldagem permanecem estáveis.

Menos processamento pós-soldagem

Soldas limpas e estreitas e baixa entrada de calor podem reduzir ou eliminar a retificação, limpeza e tratamento térmico, economizando tempo e encurtando os prazos de entrega.

Alta velocidade e produtividade

A soldagem a laser pode ser até cerca de quatro vezes mais rápida que a TIG, suportando produção de médio a alto volume e linhas automatizadas, mantendo a qualidade da solda.

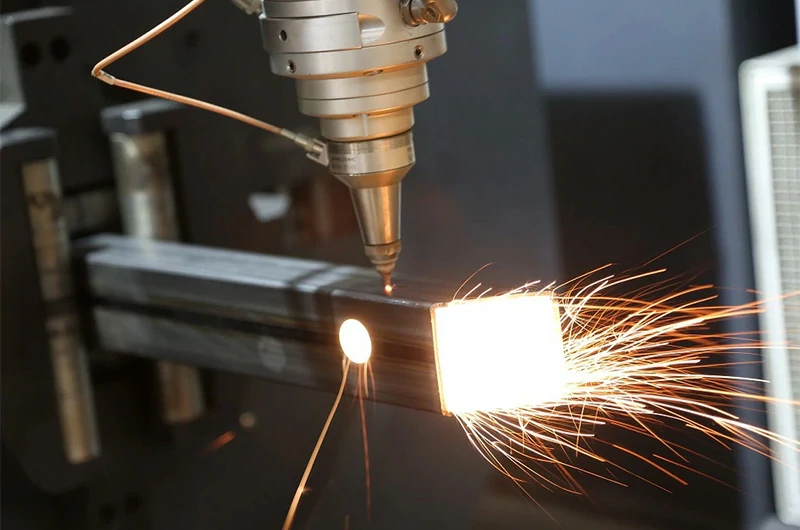

Soldagem de penetração profunda, reduzindo o metal de adição e o risco de deformação

A soldagem a laser tem excelente capacidade de penetração e pode atingir uma relação profundidade-largura de solda mais alta do que a soldagem a arco tradicional. Isso significa que, na mesma profundidade de solda, a largura da solda a laser é menor e a estrutura é mais compacta.

As soldas estreitas têm outro benefício importante: é necessário menos metal de adição. Mais metal de adição gera maior tensão interna durante o resfriamento, o que pode facilmente causar rachaduras na solda ou deformação estrutural. A soldagem a laser reduz esse risco exigindo menos material de enchimento, resultando em estruturas soldadas mais estáveis e confiáveis.

Seleção do tipo de laser e do modo de soldagem

Laser de fibra

Os lasers de fibra são um dos tipos de laser mais comumente usados e amplamente utilizados. Eles apresentam alta eficiência de conversão eletro-óptica (normalmente >30%), excelente qualidade de feixe e fortes recursos de foco. Eles são adequados para soldar chapas de liga de titânio com espessuras que variam de 0,5 a 6 mm e são particularmente adequados para soldagem contínua de alta velocidade.

Aplicações recomendadas: linhas de produção automatizadas, peças estruturais de aviação e soldagem de equipamentos médicos.

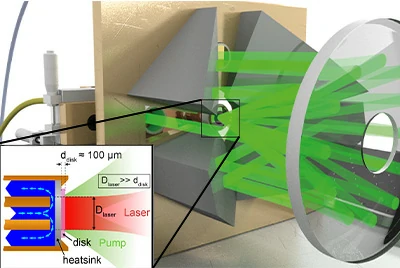

Laser de disco

O laser de disco possui maior potência de laser e uma seção transversal de feixe mais ampla, tornando-o ideal para aplicações de soldagem de liga de titânio que exigem alta profundidade de penetração. Ao mesmo tempo em que mantém o alto desempenho de foco, ele também fornece uma formação de solda mais estável, tornando-o mais adequado para soldagem de penetração profunda de estruturas complexas e placas mais espessas (>6 mm).

Aplicações recomendadas: peças estruturais de paredes espessas, vasos de pressão, peças de suporte de carga principal de aviação e outras peças de soldagem importantes.

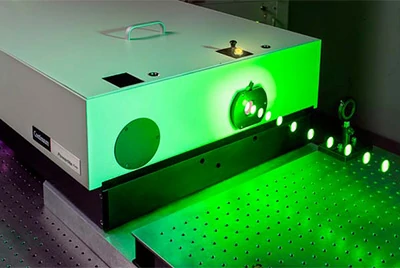

Laser Nd:YAG (laser de estado sólido)

Os lasers Nd:YAG, com comprimento de onda de 1064 nm, são adequados para soldagem a ponto, soldagem de peças pequenas e soldagem detalhada e são compatíveis com transmissão de fibra óptica. Eles são amplamente utilizados em indústrias como microeletrônica e dispositivos médicos, onde o tamanho e a precisão da solda são extremamente exigentes. No entanto, sua eficiência de conversão fotoelétrica relativamente baixa e potência de saída os levaram a serem gradualmente substituídos por lasers de fibra.

Aplicações recomendadas: peças de precisão, implantes médicos, carcaças de sensores e outros campos de microssoldagem.

Lasers de CO₂

Os lasers de CO₂ , com comprimento de onda de 10,6 μm, são adequados para cortar e soldar metais mais espessos. No entanto, devido à baixa taxa de absorção inicial do titânio, o pré-aquecimento da superfície é frequentemente necessário para melhorar a estabilidade da soldagem. Em comparação com outros tipos de laser, o equipamento a laser CO₂ é maior e tem custos de manutenção mais altos, portanto, sua aplicação na soldagem de liga de titânio é atualmente limitada.

Aplicações recomendadas: Aplicações de soldagem de chapas grossas sensíveis ao custo, onde o equipamento já está equipado com um sistema de laser CO₂. No entanto, não é recomendado como primeira escolha para novos projetos.

Recomendações de seleção do modo de soldagem

- A soldagem a laser contínua é adequada para soldar peças estruturais que requerem alta resistência e penetração total. Sua velocidade rápida de formação de solda e alta proporção o tornam o modo padrão para soldagem de placas de liga de titânio médias e grossas.

- A soldagem a laser pulsada é adequada para soldagem de chapas finas, onde os efeitos térmicos devem ser estritamente controlados. Também é comumente usado para soldagem a ponto de precisão, soldagem de reparo de canto e processos de embalagem. Pode efetivamente reduzir a entrada de calor e evitar a penetração da solda ou queimaduras nas bordas.

Referência para condições típicas de soldagem

| Requisitos de soldagem | Tipos de laser recomendados | Modo de soldagem recomendado |

|---|---|---|

| Peças estruturais de paredes finas de 1 a 6 mm | laser de fibra | Laser contínuo |

| Chapa de >6 mm de espessura/soldagem de penetração profunda | Laser de disco | Laser contínuo |

| Micropeças de precisão | Nd:YAG/laser da fibra | laser pulsado |

| Soldagem em lote de alta eficiência | laser de fibra | Laser contínuo |

| Extremamente sensível a influências térmicas | Nd:YAG/fibra pulsada | laser pulsado |

Gás de proteção de soldagem de titânio

O gás de proteção é essencial. O titânio reage com oxigênio e nitrogênio em altas temperaturas, causando oxidação, descoloração, fragilidade e falha.

- Argônio: Mais comum e econômico; mais pesado que o ar, cobre bem a área de solda.

- Hélio: Caro e mais difícil de controlar, mas permite temperatura mais alta e penetração mais profunda para casos especiais.

- Mistura de argônio-hélio: Equilibra cobertura e penetração para necessidades específicas do processo.

Nota: Proteja toda a solda e HAZ. Use ferramentas fechadas ou dispositivos dedicados de cobertura de gás quando possível.

Preparação de soldagem e projeto de juntas

Limpeza antes da soldagem

- Use solventes não clorados (por exemplo, álcool, acetona) para remover óleos. Evite produtos de limpeza clorados que liberam gases tóxicos quando aquecidos.

- Após a limpeza com solvente, use uma escova de aço inoxidável nova ou recém-limpa para remover o filme de óxido.

- Não use escovas contaminadas ou velhas que possam incorporar resíduos na superfície.

- Solde o mais rápido possível após a limpeza; Se atrasar, armazene as peças em recipientes lacrados com argônio ou nitrogênio seco.

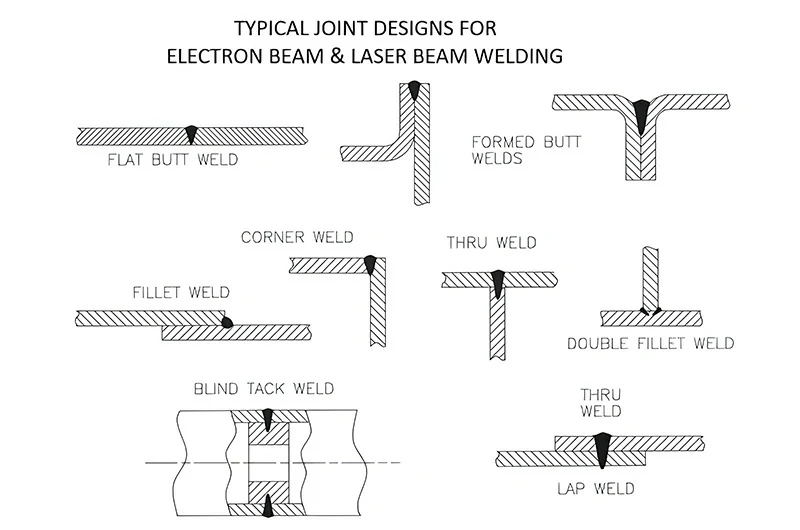

Uso do dispositivo elétrico e seleção do tipo de conector

A soldagem a laser requer um controle muito rígido da folga da junta. Use fixação precisa e controle de feixe/caminho controlado por computador para alinhar a viga com a costura.

| Tipo de conector | Requisitos técnicos |

|---|---|

| Solda de topo | A folga de montagem ≤ 15% da espessura do material; as bordas de cisalhamento são aceitáveis, mas devem ser retas e verticais; desalinhamento ou irregularidade ≤ 25% da espessura do material. |

| Solda de Sobreposição | A lacuna afetará seriamente a profundidade de penetração e a velocidade de soldagem; Especialmente para soldagem redonda de liga de titânio, qualquer lacuna é inaceitável sem cobertura total de gás inerte. |

| Solda de filete | As bordas da costura precisam ser mantidas quadradas e a alta precisão de montagem é fundamental. |

Tabela de tipos de juntas de solda:

Aplicações típicas da soldagem a laser de titânio

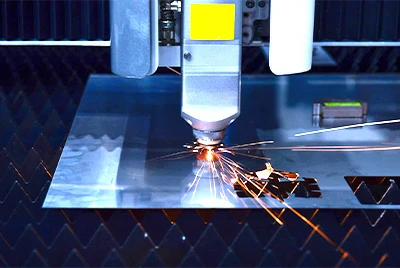

A precisão, velocidade e capacidade de lidar com os desafios únicos das ligas de titânio tornam a soldagem a laser uma ferramenta valiosa para uma ampla gama de indústrias. As seguintes indústrias podem se beneficiar muito com essa tecnologia:

Aeroespaço

O titânio é amplamente utilizado em motores aeroespaciais, pás de turbinas, carcaças, sistemas de exaustão e estruturas de espaçonaves devido às suas propriedades leves, de alta resistência e resistentes à corrosão. A soldagem a laser permite a soldagem precisa de estruturas complexas de paredes finas com deformação mínima e alta resistência, garantindo estabilidade e confiabilidade do componente sob condições extremas de voo.

dispositivos médicos

O titânio tem excelente biocompatibilidade e é comumente usado em implantes, instrumentos cirúrgicos, stents ortopédicos, etc. A soldagem a laser pode obter soldas de alta qualidade e baixo impacto térmico, evitar contaminação residual e garantir o uso seguro a longo prazo de produtos no corpo humano.

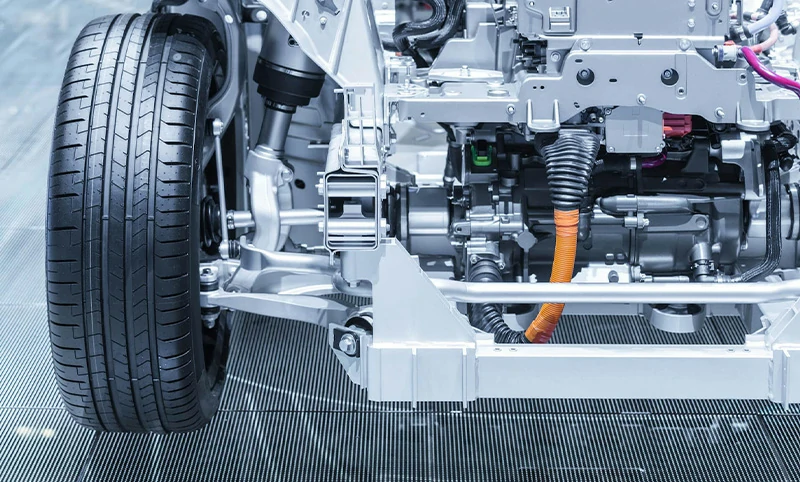

Fabricação de automóveis

Em carros de alto desempenho e carros de corrida, as ligas de titânio são frequentemente usadas em sistemas de escapamento e componentes estruturais leves. A soldagem a laser pode criar soldas limpas e fortes sem danificar as propriedades do material. Sua alta velocidade de soldagem o torna adequado para produção eficiente e de alto volume.

Indústria oceânica e química

A resistência do titânio à corrosão salina o torna muito adequado para componentes de navios, estruturas offshore, tubos resistentes a cloretos, etc. A soldagem a laser em tais aplicações pode garantir soldas densas e resistentes à corrosão e se adaptar a ambientes marinhos complexos.

Bens de consumo de alta qualidade e indústrias de nicho

para relógios com caixa de titânio, armações de óculos, armações de bicicletas e equipamentos esportivos de alta qualidade. A tecnologia também é usada em aplicações de nicho exigentes, como militar e eletrônica.