A Chalco Titanium possui equipamentos e linhas de produção de titânio líderes internacionais, cobrindo todo o processo, desde fusão, forjamento, laminação e usinagem até testes, proporcionando uma vantagem tecnológica significativa no setor de materiais de titânio de alta qualidade.

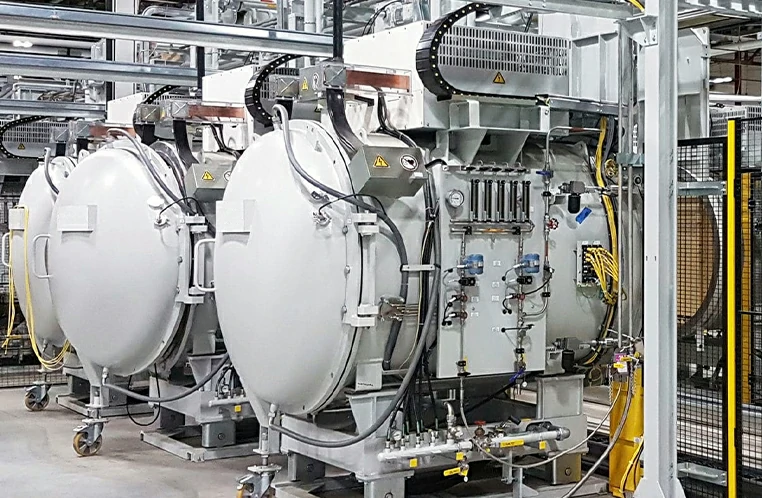

Operamos uma linha de produção de fusão a vácuo de 12 toneladas, um forno a arco consumível a vácuo de 3 toneladas e um forno de fundição centrífuga a vácuo, combinados com processos avançados para garantir a pureza e uniformidade dos lingotes de titânio, atendendo aos rigorosos requisitos de desempenho de materiais de indústrias de ponta.

Usando tecnologia de fundição de precisão, combinada com injeção de cera e moldes de alta precisão, apoiamos a fabricação de alta precisão de componentes de formato complexo, atendendo às demandas das áreas aeroespacial e médica.

Equipado com prensas hidráulicas de forjamento rápido de 8000 toneladas e 4500 toneladas e uma unidade de laminação de anéis de 8 metros de diâmetro, alcançamos produção em larga escala de peças forjadas e anéis de alto desempenho e grandes especificações.

Utilizamos fornos de recozimento a vácuo e fornos de envelhecimento de alta eficiência, otimizando o controle de temperatura e os caminhos de resfriamento para melhorar a estabilidade e a consistência dos materiais de titânio, atendendo aos requisitos personalizados dos clientes.

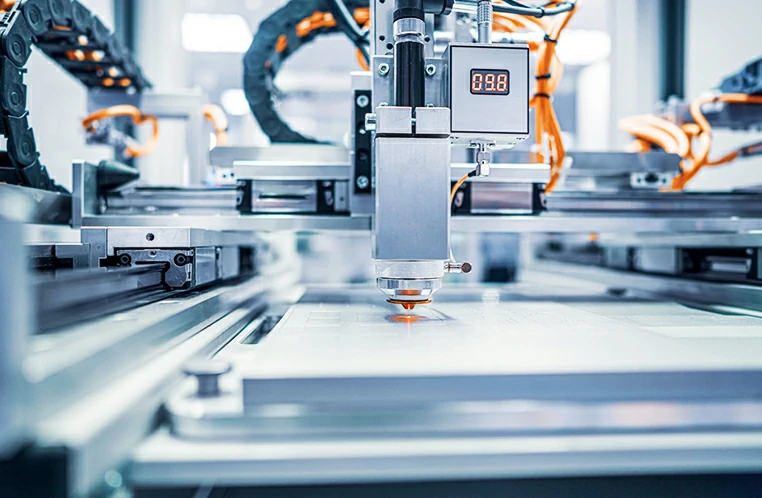

Usando laminadores a frio de seis rolos de alta precisão, processamos materiais de titânio para produzir chapas ultrafinas e ultraplanas, melhorando a precisão da usinagem e a qualidade da superfície, adequadas para aplicações de alta precisão.

Empregando tornos CNC multieixos, fresadoras CNC e um sistema de medição por coordenadas 3D, combinado com detecção de imagens de raios-X em tempo real, oferecemos suporte a corte, perfuração e tratamento de superfície de alta precisão de componentes complexos, garantindo precisão de usinagem e consistência da qualidade do produto.

As tecnologias avançadas de soldagem TIG, laser e plasma garantem conexões de alta precisão e alta resistência em materiais de titânio, ideais para estruturas complexas e aplicações de ponta.

Por meio da tecnologia de fresamento de alta velocidade e fresamento de cinco eixos, alcançamos usinagem de alta precisão de formas 3D complexas e peças de precisão, amplamente aplicadas nos campos aeroespacial, médico e outros.

Usando a conformação superplástica, produzimos componentes de liga de titânio de alta precisão e formato complexo sob condições de alta temperatura e baixa velocidade, amplamente utilizados em campos como motores de aeronaves.

As tecnologias de corte a jato de água, corte a laser e serragem de precisão garantem alta precisão de corte sem zonas afetadas pelo calor, acomodando várias especificações e formas complexas.

Tratamentos de superfície avançados, como anodização, pulverização e polimento, aumentam a resistência à corrosão e a aparência dos materiais de titânio, atendendo às necessidades da indústria de ponta.

As tecnologias de furação de precisão e usinagem de furos profundos garantem diâmetros de furo precisos e superfícies lisas, ideais para componentes de alta precisão nos campos aeroespacial, médico e outros.

Usando tecnologias de dobra a quente e a frio, controlamos com precisão a forma de dobra de materiais de titânio; com uma máquina de dobra CNC totalmente automatizada de 4000T/6 metros, podemos dobrar tubos de grande diâmetro.

Por meio da tecnologia de estampagem profunda, alcançamos o processamento de alta precisão de superfícies curvas complexas e formas de contêineres, amplamente utilizadas em contêineres de titânio e campos aeroespaciais.

A composição química dos materiais de titânio é rigorosamente monitorada para atender aos padrões da indústria, garantindo um desempenho consistente e confiável. Isso é conseguido por meio de equipamentos avançados, como espectrômetros e microscópios eletrônicos de varredura (SEM).

A resistência, dureza e ductilidade dos materiais de titânio são testadas usando equipamentos como testadores de dureza Rockwell e Vickers, máquinas de teste universais eletrônicas e máquinas de teste de fadiga dinâmica.

Detecção de defeitos de superfície: Sistemas de inspeção visual, sistemas de medição a laser e CMM são usados para detectar defeitos de superfície como rachaduras, bolhas e arranhões, garantindo que os produtos de titânio atendam aos padrões de qualidade.

Espessura da parede e inspeção dimensional: Imagens de raios-X, testes ultrassônicos e dispositivos de correntes parasitas avaliam a uniformidade da espessura da parede e a precisão dimensional, garantindo que os produtos de titânio atendam às especificações do projeto.

Desempenho de corrosão e inspeção de qualidade da junta de solda: Os testes eletroquímicos e de névoa salina avaliam a resistência à corrosão, enquanto os exames de raios-X ou tomografia computadorizada e os testes ultrassônicos verificam as juntas de solda quanto a rachaduras e porosidade, garantindo juntas fortes e confiáveis.

Ensaios metalográficos

Instrumento de medição a laser

Espectrômetro de leitura direta

Microscópio óptico

Testador de dureza

Máquina de teste de tração eletrônica

Se você está procurando soluções de titânio personalizadas e projetadas com precisão, entre em contato conosco. Nossos especialistas estão prontos para fornecer suporte profissional para atender às necessidades do seu setor.

Consulta