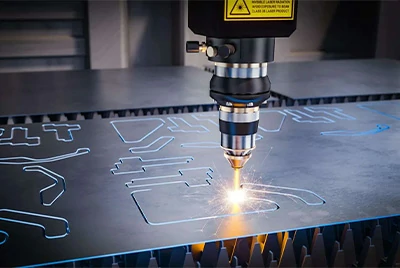

Titanio tagliato al laser

Aggiornato : Jul. 19, 2025Il titanio è un materiale metallico noto per la sua elevata resistenza, bassa densità ed eccellente resistenza alla corrosione. È sempre più utilizzato nei settori aerospaziale, delle apparecchiature mediche, delle apparecchiature industriali di precisione e della produzione di fascia alta.

Tuttavia, il titanio è anche un oggetto molto impegnativo da lavorare, soprattutto nel processo di taglio, che deve affrontare molte difficoltà tecniche. L'emergere della tecnologia laser fornisce una soluzione ideale per la lavorazione del titanio, risolvendo efficacemente i problemi che i metodi tradizionali non possono superare.

Sfide del taglio del titanio

Il titanio ha proprietà fisiche e chimiche uniche che presentano sfide difficili da controllare durante la lavorazione. Innanzitutto, la conduttività termica del titanio è molto bassa, solo circa 1/5 dell'alluminio e 1/10 dell'acciaio. Ciò fa sì che il calore si accumuli localmente durante il processo di taglio, formando una zona termicamente alterata. Questa concentrazione di calore locale può causare il degrado delle prestazioni del materiale o addirittura la deformazione.

Il titanio è altamente reattivo in condizioni di alta temperatura, in particolare con ossigeno e azoto, per generare composti fragili di TiO₂ e TiN. Questi composti aderiscono alla superficie del taglio, influenzando le successive saldature o altre fasi di lavorazione, e riducendo anche la resistenza a fatica delle parti.

Il titanio ha un basso modulo elastico ed è soggetto a rimbalzo durante il taglio meccanico, il che si traduce in una grave usura dell'utensile e in una breve durata dell'utensile, con conseguenti elevati costi di lavorazione. Queste sfide rappresentano un enorme ostacolo ai metodi di lavorazione tradizionali come la fresatura meccanica, la foratura o il taglio al plasma, e sono urgentemente necessari processi alternativi efficienti.

Perché il laser è adatto per il taglio del titanio?

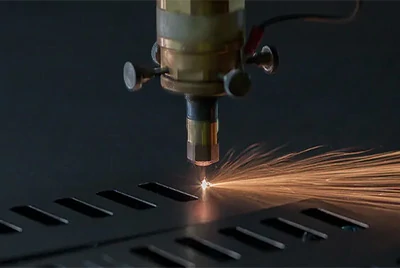

La tecnologia di taglio laser è molto adatta per risolvere i problemi di accumulo di calore e usura degli utensili nella lavorazione del titanio grazie al suo apporto di energia altamente concentrato, alla larghezza della fessura di taglio estremamente fine e alle caratteristiche di lavorazione senza contatto.

Il laser può concentrare la maggior parte dell'energia su un'area molto piccola (di solito meno di 0,3 mm), evitando efficacemente danni termici su grandi aree ai materiali in titanio. Attraverso l'uso di gas inerti ausiliari, come l'azoto ad alta purezza o l'argon, è possibile evitare l'ossidazione del materiale in titanio nell'area di taglio e mantenere la purezza superficiale del materiale.

I laser sono particolarmente adatti per il taglio di precisione di lastre sottili in titanio (0,1-6 mm) e lastre medie e spesse (6-10 mm) e hanno mostrato evidenti vantaggi nella produzione di settori di fascia alta come componenti di motori aerospaziali, impianti medici e parti meccaniche complesse.

Diversi tipi di tecniche di taglio laser del titanio

Taglio laser fibra titanio

Il taglio laser in fibra di titanio è una delle tecnologie più utilizzate nel settore. Utilizza laser nel vicino infrarosso con una lunghezza d'onda di circa 1064 nm. Presenta vantaggi eccezionali, un'elevata densità di energia e il raggio può fondere rapidamente la superficie in titanio dopo la messa a fuoco, formando una cucitura di taglio stretta e pulita (solitamente larga 0,1-0,3 mm). La zona termicamente alterata è estremamente piccola (di solito <0.1 mm), which can effectively avoid thermal deformation and performance degradation of titanium materials.

Il taglio laser in fibra è veloce e preciso ed è particolarmente adatto per la lavorazione fine di lastre di titanio sottili (0,1-6 mm) e lastre di medio spessore (6-12 mm), come parti aerospaziali di precisione, apparecchiature mediche e alloggiamenti per apparecchiature elettroniche. I bassi costi di manutenzione, il basso consumo energetico e la forte stabilità operativa rendono il laser a fibra la scelta principale per la lavorazione del titanio.

Taglio laser CO2 titanio

La lunghezza d'onda di un laser CO₂ è di 10.600 nm, che rientra nella gamma del lontano infrarosso. Il titanio ha un tasso di assorbimento relativamente basso per questa lunghezza d'onda, con conseguente efficienza energetica leggermente inferiore rispetto ai laser a fibra durante il taglio del titanio. Tuttavia, i laser CO₂ svolgono ancora un ruolo significativo nella lavorazione di lastre di titanio spesse grazie alle loro prestazioni stabili in applicazioni pesanti.

Il taglio laser CO₂ è adatto per la lavorazione industriale di lastre di titanio di spessore (superiori a 8 mm), soprattutto per ambienti che non richiedono un'estrema precisione di lavorazione ma richiedono stabilità ed elevata potenza. Viene spesso utilizzato per la lavorazione di parti strutturali in titanio, tubi, contenitori o parti industriali di grandi dimensioni. Il costo dell'attrezzatura è elevato e il consumo energetico è elevato, ma la sua stabilità a lungo termine e le capacità di lavorazione di lamiere spesse sono ancora eccezionali.

Taglio laser Nd:YAG titanio

Anche i laser Nd:YAG hanno una lunghezza d'onda di circa 1064 nm, ma di solito emettono energia a impulsi e sono dispositivi laser tradizionali a stato solido. Sebbene la loro densità di energia e l'efficienza di taglio non siano buone come i moderni laser a fibra, negli ultimi decenni sono stati ampiamente utilizzati nella microlavorazione e nella lavorazione fine di materiali in titanio.

Il vantaggio del laser Nd:YAG è la sua elevata energia di impulso, adatta per il taglio di microfori, la saldatura di precisione e la produzione di impianti medici di parti di precisione in titanio. Negli ultimi anni, con lo sviluppo della tecnologia laser a fibra, il laser Nd:YAG è stato gradualmente sostituito, ma mantiene ancora un certo valore applicativo in specifiche parti di precisione mediche o scenari speciali.

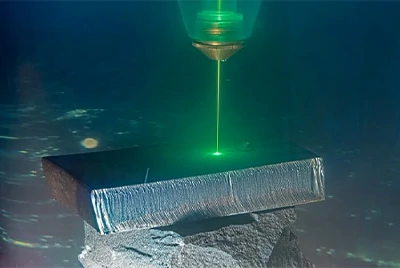

Taglio laser verde titanio

La lunghezza d'onda del laser verde è di circa 532 nm. Il titanio ha una maggiore efficienza di assorbimento per i laser di questa lunghezza d'onda, che può raggiungere una zona termicamente alterata più piccola e una maggiore precisione di lavorazione rispetto ai laser a infrarossi. È particolarmente indicato per il taglio di precisione e la microlavorazione di sottili lastre di titanio.

Il laser verde ha dimostrato i suoi eccezionali vantaggi nel taglio di precisione di gusci elettronici di consumo, nella produzione di componenti microelettronici e nella produzione di dispositivi medici minimamente invasivi. Può evitare efficacemente la formazione di ossidi, migliorare la qualità della superficie lavorata e soddisfare i rigorosi standard di precisione e qualità della superficie.

Disco in titanio tagliato al laser

Il laser a disco è un nuovo tipo di laser a stato solido con una lunghezza d'onda di circa 1030 nm, che è vicina alle caratteristiche del laser a fibra, ma la sua capacità di espansione della potenza è più forte e può facilmente raggiungere un'uscita ad alta potenza di diversi kilowatt. Il laser a disco ha un'elevata stabilità e un'eccellente qualità del raggio, particolarmente adatto per la lavorazione su scala industriale di lastre di titanio più spesse e parti in titanio di grandi dimensioni.

Nella produzione di componenti aerospaziali di grandi dimensioni, parti di attrezzature pesanti e parti in titanio per l'industria automobilistica, i laser a disco hanno mostrato vantaggi significativi perché possono ottenere un taglio efficiente in modo rapido e stabile con una precisione di livello industriale e hanno costi operativi relativamente bassi e una facile manutenzione.

Taglio laser ultraveloce del titanio

La tecnologia laser ultraveloce si riferisce principalmente ai laser a picosecondi (10 ⁻ ¹² secondi) e femtosecondi (10 ⁻ ¹ ⁵ secondi), con lunghezze d'onda solitamente a 1030 nm o lunghezze d'onda verdi a 515 nm. Il suo più grande vantaggio è la "lavorazione a freddo". A causa della durata dell'impulso estremamente breve, il materiale viene vaporizzato e rimosso prima che si verifichi una conduzione significativa del calore, senza quasi nessuna zona termicamente alterata e fusione dei bordi.

Pertanto, i laser ultraveloci sono particolarmente adatti per scenari sensibili al calore o con requisiti estremamente elevati di precisione e qualità della superficie. Ad esempio, stent per dispositivi medici, lavorazione di microfori in titanio, componenti elettronici di precisione, ecc. Sebbene questa tecnologia sia relativamente costosa, offre una precisione e una qualità senza pari per la produzione di fascia alta.

Principali vantaggi del taglio laser del titanio

La tecnologia di taglio laser presenta vantaggi significativi rispetto alla lavorazione tradizionale o al taglio al plasma. Innanzitutto, il taglio laser non richiede il contatto diretto con il materiale e non provoca usura dell'utensile e sollecitazioni meccaniche.

Il taglio laser ha un'altissima precisione e controllabilità. La larghezza della cucitura di taglio può essere controllata tra 0,1 e 0,3 mm e la zona termicamente alterata è solitamente inferiore a 0,1 mm.

La lavorazione laser può realizzare in modo flessibile la lavorazione di geometrie complesse senza la necessità di stampi o strumenti speciali, risparmiando sui costi iniziali e accorciando i cicli di sviluppo del prodotto.

Inoltre, il taglio laser può essere perfettamente integrato con sistemi CNC automatizzati e software di progettazione CAD per ottenere un'elaborazione efficiente in batch e la personalizzazione di piccoli lotti, ridurre i costi di produzione e aumentare la velocità di risposta del mercato.

Difetti tipici del taglio laser

Ossidazione e scolorimento superficiale

Il titanio reagisce facilmente con l'ossigeno nell'aria ad alte temperature per formare un film di ossido, che provoca l'oscuramento del colore della superficie e produce un fenomeno di "cambiamento scuro". Ciò non solo influisce sull'aspetto, ma può anche modificare le proprietà della superficie.

Per prevenire l'ossidazione, si consiglia di disporre un doppio strato di cortina di azoto ad alta purezza prima e dopo l'area di taglio laser per formare un'efficace barriera all'ossigeno. Allo stesso tempo, in combinazione con una strategia di raffreddamento ad alta velocità, la temperatura intorno al taglio può essere rapidamente ridotta, il che può inibire notevolmente il verificarsi di reazioni di ossidazione.

Scorie e bave

Dopo il taglio, le scorie aderiscono al bordo del taglio o formano bave, un problema importante che influisce sulla precisione e sulla lavorazione secondaria. Le sue cause sono per lo più legate all'insufficiente portata del gas ausiliario, alla pressione instabile del gas o alla deriva del fuoco.

L'effetto di rimozione delle scorie può essere migliorato controllando con precisione la pressione e il rapporto di flusso del gas di taglio, garantendo in particolare una distanza stabile tra l'ugello e il materiale. Il controllo della posizione di messa a fuoco per evitare la deriva può anche ridurre le bava inferiori e quelle del bordo superiore.

Microfessure e fessurazioni da stress termico

Elevati gradienti termici durante il taglio laser possono facilmente introdurre microfessure sul bordo del materiale, soprattutto in lastre spesse o leghe di titanio ad alta resistenza. L'uso di laser ultraveloci può ridurre efficacemente l'apporto di calore e inibire la formazione di crepe. Allo stesso tempo, l'uso di scansioni multiple a bassa potenza e strategie di percorso di ritorno può anche staccare il materiale strato per strato, ridurre lo shock termico una tantum e migliorare la qualità di taglio complessiva e l'integrità dei bordi.

Applicazioni industriali

Il taglio laser è stato ampiamente utilizzato nella produzione aerospaziale per la lavorazione di superfici curve complesse di pelli con struttura a nido d'ape in lega di titanio e scudi termici del motore. Tali strutture richiedono un'elevatissima precisione dimensionale e pulizia dei bordi, difficilmente raggiungibili con le lavorazioni meccaniche tradizionali. La tecnologia laser consente di ottenere un taglio preciso grazie a un'energia senza contatto e ad alta focalizzazione, garantendo efficacemente la precisione dell'assemblaggio e la resistenza complessiva.

Nell'industria dei dispositivi medici, gli stent vascolari in titanio e gli impianti ortopedici sono per lo più costituiti da microtubi a parete sottile, che hanno requisiti estremamente elevati per il controllo delle dimensioni e della forma. La tecnologia di taglio laser a impulsi ultracorti è in grado di completare la lavorazione senza sbavature di microtubi in titanio inferiori a 0,5 mm senza generare zone termicamente alterate ed è una delle attuali soluzioni di fascia alta.

Nel campo dell'elettronica di consumo di fascia alta, il titanio è diventato un materiale importante per custodie per telefoni cellulari di fascia alta e orologi personalizzati grazie alla sua leggerezza, robustezza e prestazioni anti-impronta. La tecnologia di taglio laser viene utilizzata per la scanalatura fine, l'incisione del LOGO e la lavorazione di forme speciali, che non solo soddisfa l'estetica visiva, ma garantisce anche la successiva precisione dell'assemblaggio.

Taglio laser vs taglio a getto d'acqua

Nella lavorazione del titanio, il taglio laser e il taglio a getto d'acqua sono due opzioni di processo comuni ed efficienti. Ognuno ha i suoi vantaggi in termini di precisione di taglio, impatto termico, controllo dei costi, ecc. ed è adatto a diversi requisiti applicativi.

| Dimensioni di confronto | Taglio laser | Taglio a getto d'acqua |

|---|---|---|

| Principio di taglio | Riscaldamento a fascio di luce per evaporare o fondere il titanio; solitamente gas inerte per prevenire l'ossidazione | Getto d'acqua ad alta pressione miscelato con tagli abrasivi per erosione fisica senza riscaldamento |

| Zona termicamente alterata (HAZ) | C'è una zona interessata dal calore e i bordi possono ossidarsi, deformarsi o indurirsi | Nessun impatto termico, molto adatto per mantenere le proprietà originali del titanio |

| Larghezza e precisione della fessura | Incisione stretta (0,1–0,3 mm), alta precisione (±0,005" ≈0,13 mm) | L'incisione è ampia (≈0,5-1 mm), precisione leggermente inferiore (±0,005"-0,01") |

| Velocità di taglio | Velocità elevata per lastre sottili, fino a 20-70 pollici/min | Più lento, più evidente su lastre spesse, ma può tagliare più strati contemporaneamente |

| Spessore del materiale applicabile | Ideale per <12 mm (most models); performance decreases when thicker | Può tagliare metalli più spessi (fino a decine di millimetri) senza trattamento termico |

| Adattabilità dei materiali | Ideale per il titanio e la maggior parte dei metalli, i materiali riflettenti influenzeranno l'efficienza | Adatto a quasi tutti i materiali, tra cui titanio, ceramica, vetro, compositi |

| Requisiti di post-elaborazione | Bordi lisci, di solito non richiede alcuna sbavatura o minima | I bordi tagliati sono piccoli e il prodotto finito può essere utilizzato direttamente o con una lavorazione minima |

| Attrezzature e costi operativi | Il costo dell'attrezzatura è relativamente basso, ma l'operazione consuma molta energia e richiede gas. | Costo elevato dell'attrezzatura (in particolare sistema ad alta pressione), le parti di manutenzione sono facili da indossare |

Charco può aiutarti?

I prodotti in titanio di Chalco

Chalco si concentra sulla ricerca, lo sviluppo e la fornitura di materiali in titanio. I suoi prodotti includono piastre in titanio, barre in titanio, tubi in titanio, lamine di titanio, forgiati in titanio e vari profili in titanio personalizzati con specifiche complete e prestazioni stabili. I suoi materiali sono ampiamente utilizzati in settori chiave come l'aerospaziale, l'ingegneria navale, la produzione elettronica e le apparecchiature chimiche che richiedono un'elevata resistenza alla corrosione e un'elevata resistenza specifica.

Piastra in titanio

Barra in titanio

Tubo in titanio

Forgiati in titanio

Profili in titanio

Bobina in titanio

Servizi di elaborazione e supporto forniti da Chalco

Oltre a fornire prodotti in titanio di alta qualità, Chalco ha anche una capacità completa di lavorazione profonda del materiale in titanio, che copre una varietà di metodi di lavorazione di alta precisione come il taglio laser, il taglio a getto d'acqua, il taglio a filo, ecc. L'azienda è dotata di apparecchiature laser multi-potenza (500W-6000W), sistema di taglio ad acqua ad alta pressione e macchine utensili per il taglio a filo ad alta frequenza, in grado di soddisfare i requisiti di taglio stabili da una lamina di titanio ultrasottile da 0,3 mm a una lastra di titanio spessa 30 mm, tenendo conto sia della precisione che dell'efficienza.

In termini di servizi personalizzati, Chalco supporta il taglio secondo i disegni, la lavorazione di forme speciali, l'ottimizzazione del layout dei lotti e fornisce processi di trattamento superficiale one-stop come sbavatura, anodizzazione, sabbiatura e lucidatura meccanica per migliorare in modo completo le prestazioni e la qualità dell'aspetto delle parti. Allo stesso tempo, è dotato di avanzati sistemi di rilevamento dimensionale e di controllo non distruttivo (ultrasuoni, penetrazione) per verificare la qualità di ogni pezzo prima di lasciare la fabbrica.

Per i settori più richiesti come i dispositivi medici e i componenti per l'aviazione, Chalco ha stabilito un flusso di processo esclusivo conforme ai sistemi di qualità internazionali ISO 13485 e AS9100 per garantire la stabilità dei lotti, la tracciabilità dei materiali e l'elevata uniformità. Che si tratti di prototipazione rapida di un singolo pezzo o di consegna in lotti, è possibile ottenere una risposta efficiente e una consegna a ciclo breve, risparmiando tempo di produzione e costi di qualità per i clienti.