Lasergeschnittenes Titan

Aktualisierte : Jul. 19, 2025Titan ist ein Metallwerkstoff, der für seine hohe Festigkeit, geringe Dichte und hervorragende Korrosionsbeständigkeit bekannt ist. Es wird zunehmend in der Luft- und Raumfahrt, in medizinischen Geräten, in der Präzisionsindustrie und in der High-End-Fertigung eingesetzt.

Titan ist jedoch auch ein sehr anspruchsvolles Objekt in der Verarbeitung, insbesondere im Schneidprozess, der mit vielen technischen Schwierigkeiten konfrontiert ist. Das Aufkommen der Lasertechnologie bietet eine ideale Lösung für die Titanbearbeitung und löst effektiv die Probleme, die mit herkömmlichen Methoden nicht überwunden werden können.

Herausforderungen beim Schneiden von Titan

Titan hat einzigartige physikalische und chemische Eigenschaften, die Herausforderungen mit sich bringen, die bei der Verarbeitung schwer zu kontrollieren sind. Erstens ist die Wärmeleitfähigkeit von Titan sehr gering, nur etwa 1/5 von Aluminium und 1/10 von Stahl. Dies führt dazu, dass sich während des Schneidvorgangs lokal Wärme staut und eine Wärmeeinflusszone bildet. Diese lokale Wärmekonzentration kann zu einer Verschlechterung der Materialleistung oder sogar zu Verformungen führen.

Titan ist unter hohen Temperaturbedingungen, insbesondere mit Sauerstoff und Stickstoff, sehr reaktiv, um spröde TiO₂- und TiN-Verbindungen zu erzeugen. Diese Verbindungen haften an der Oberfläche des Schnitts, beeinträchtigen nachfolgende Schweiß- oder andere Verarbeitungsschritte und verringern sogar die Ermüdungsbeständigkeit der Teile.

Titan hat einen niedrigen Elastizitätsmodul und neigt beim mechanischen Schneiden zum Rückprall, was zu starkem Werkzeugverschleiß und einer kurzen Standzeit führt, was zu hohen Verarbeitungskosten führt. Diese Herausforderungen stellen ein großes Hindernis für traditionelle Bearbeitungsmethoden wie mechanisches Fräsen, Bohren oder Plasmaschneiden dar, und effiziente alternative Verfahren werden dringend benötigt.

Warum ist der Laser zum Schneiden von Titan geeignet?

Die Laserschneidtechnologie eignet sich aufgrund des hochkonzentrierten Energieeintrags, der extrem feinen Schnittspaltbreite und der berührungslosen Bearbeitungseigenschaften sehr gut, um die Probleme des Wärmestaus und des Werkzeugverschleißes in der Titanbearbeitung zu lösen.

Der Laser kann den größten Teil der Energie auf eine sehr kleine Fläche (in der Regel weniger als 0,3 mm Punkt) konzentrieren, wodurch großflächige thermische Schäden an Titanmaterialien effektiv vermieden werden. Durch den Einsatz von Hilfs-Inertgasen, wie z.B. hochreinem Stickstoff oder Argon, kann verhindert werden, dass der Titanwerkstoff im Schneidbereich oxidiert und die Oberflächenreinheit des Werkstoffs erhalten bleibt.

Laser eignen sich besonders für das Präzisionsschneiden von dünnen Titanplatten (0,1–6 mm) sowie mittleren und dicken Blechen (6–10 mm) und haben bei der Herstellung von High-End-Bereichen wie Triebwerkskomponenten für die Luft- und Raumfahrt, medizinischen Implantaten und komplexen mechanischen Teilen offensichtliche Vorteile gezeigt.

Verschiedene Arten des Laserschneidens von Titantechniken

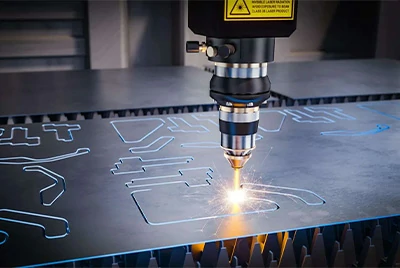

Faserlaserschneiden von Titan

Das Faserlaserschneiden von Titan ist eine der am weitesten verbreiteten Technologien in der Industrie. Es werden Nahinfrarotlaser mit einer Wellenlänge von etwa 1064 nm verwendet. Es hat herausragende Vorteile, eine hohe Energiedichte, und der Strahl kann die Titanoberfläche nach dem Fokussieren schnell schmelzen, wodurch eine schmale und saubere Schneidnaht (normalerweise 0,1-0,3 mm breit) entsteht. Die Wärmeeinflusszone ist extrem klein (in der Regel <0.1 mm), which can effectively avoid thermal deformation and performance degradation of titanium materials.

Das Faserlaserschneiden ist schnell und präzise und eignet sich besonders für die Feinbearbeitung von dünnen Titanplatten (0,1-6 mm) und mitteldicken Blechen (6-12 mm), wie z. B. Präzisionsteile für die Luft- und Raumfahrt, medizinische Geräte und Gehäuse für elektronische Geräte. Niedrige Wartungskosten, geringer Energieverbrauch und starke Betriebsstabilität machen Faserlaser zur Mainstream-Wahl für die Titanbearbeitung.

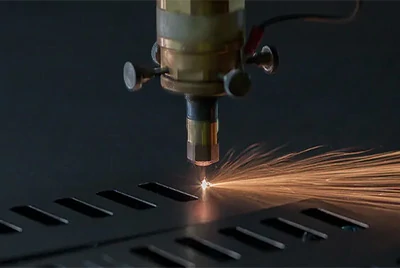

CO2-Laserschneiden von Titan

Die Wellenlänge eines CO₂-Lasers beträgt 10.600 nm und liegt damit im fernen Infrarotbereich. Titan hat eine relativ geringe Absorptionsrate für diese Wellenlänge, was zu einer etwas geringeren Energieeffizienz im Vergleich zu Faserlasern beim Schneiden von Titan führt. CO₂-Laser spielen jedoch aufgrund ihrer stabilen Leistung in Hochleistungsanwendungen immer noch eine bedeutende Rolle bei der Bearbeitung dicker Titanplatten.

Das CO₂-Laserschneiden eignet sich für die industrielle Bearbeitung von dicken Titanblechen (über 8 mm), insbesondere für Umgebungen, die keine extreme Bearbeitungsgenauigkeit erfordern, aber Stabilität und hohe Leistung erfordern. Es wird häufig für die Bearbeitung von Titan-Strukturteilen, Rohren, Behältern oder großen Industrieteilen verwendet. Die Kosten für die Ausrüstung sind hoch und der Stromverbrauch hoch, aber die Langzeitstabilität und die Verarbeitungsmöglichkeiten für dicke Bleche sind immer noch hervorragend.

Nd:YAG Laserschneiden von Titan

Nd:YAG-Laser haben ebenfalls eine Wellenlänge von etwa 1064 nm, geben aber in der Regel Energie in Pulsen ab und sind traditionelle Festkörperlaser. Obwohl ihre Energiedichte und Schnitteffizienz nicht so gut sind wie bei modernen Faserlasern, haben sie sich in den letzten Jahrzehnten in der Mikrobearbeitung und Feinbearbeitung von Titanwerkstoffen durchgesetzt.

Der Vorteil des Nd:YAG-Lasers ist seine hohe Pulsenergie, die sich für das Schneiden von Mikrolöchern, das Präzisionsschweißen und die Herstellung medizinischer Implantate von Präzisionsteilen aus Titan eignet. In den letzten Jahren wurde der Nd:YAG-Laser mit der Entwicklung der Faserlasertechnologie nach und nach ersetzt, behält aber immer noch einen gewissen Anwendungswert in bestimmten medizinischen Präzisionsteilen oder speziellen Szenarien.

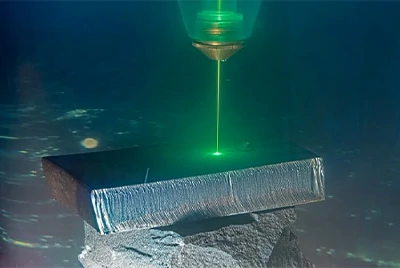

Grünes Laserschneiden von Titan

Die Wellenlänge des grünen Lasers beträgt etwa 532 nm. Titan hat eine höhere Absorptionseffizienz für Laser dieser Wellenlänge, wodurch eine kleinere Wärmeeinflusszone und eine höhere Verarbeitungsgenauigkeit als Infrarotlaser erreicht werden können. Es eignet sich besonders für das Präzisionsschneiden und die Mikrobearbeitung von dünnen Titanblechen.

Green Laser hat seine herausragenden Vorteile beim Präzisionsschneiden von Schalen für Unterhaltungselektronik, bei der Herstellung von mikroelektronischen Bauteilen und bei der Herstellung minimalinvasiver medizinischer Geräte unter Beweis gestellt. Es kann die Bildung von Oxiden effektiv vermeiden, die Qualität der bearbeiteten Oberfläche verbessern und die strengen Standards für Oberflächengenauigkeit und Qualität erfüllen.

Scheibe lasergeschnittenes Titan

Der Scheibenlaser ist ein neuartiger Festkörperlaser mit einer Wellenlänge von etwa 1030 nm, der den Eigenschaften eines Faserlasers nahe kommt, aber seine Leistungserweiterungsfähigkeit ist stärker und kann problemlos eine hohe Ausgangsleistung von mehreren Kilowatt erreichen. Der Scheibenlaser zeichnet sich durch eine hohe Stabilität und eine hervorragende Strahlqualität aus, die sich besonders für die Bearbeitung von dickeren Titanplatten und großformatigen Titanteilen im industriellen Maßstab eignet.

Bei der Herstellung von großen Komponenten für die Luft- und Raumfahrt, von Schwermaschinenteilen und Titanteilen für die Automobilindustrie haben Scheibenlaser erhebliche Vorteile gezeigt, da sie schnell und stabil ein effizientes Schneiden mit industrieller Präzision erzielen können und relativ niedrige Betriebskosten und eine einfache Wartung aufweisen.

Ultraschnelles Laserschneiden von Titan

Unter der Ultrakurzpuls-Lasertechnologie versteht man hauptsächlich Pikosekunden- (10 ⁻ ¹² Sekunden) und Femtosekundenlaser (10 ⁻ ¹ ⁵ Sekunden), mit Wellenlängen in der Regel bei 1030 nm oder grünen Wellenlängen bei 515 nm. Sein größter Vorteil ist die "Kaltverarbeitung". Aufgrund der extrem kurzen Pulsdauer wird das Material verdampft und entfernt, bevor es zu einer signifikanten Wärmeleitung kommt, wobei es nahezu zu keiner Wärmeeinflusszone und Kantenschmelze kommt.

Daher eignen sich Ultrakurzpulslaser besonders für Szenarien, die wärmeempfindlich sind oder extrem hohe Anforderungen an Präzision und Oberflächenqualität stellen. Zum Beispiel Stents für medizinische Geräte, die Bearbeitung von Mikrolöchern aus Titan, elektronische Präzisionskomponenten usw. Obwohl diese Technologie relativ teuer ist, bietet sie eine beispiellose Präzision und Qualität für die High-End-Fertigung.

Die wichtigsten Vorteile des Laserschneidens von Titan

Die Laserschneidtechnologie hat erhebliche Vorteile gegenüber der herkömmlichen Bearbeitung oder dem Plasmaschneiden. Erstens erfordert das Laserschneiden keinen direkten Kontakt mit dem Material und verursacht keinen Werkzeugverschleiß und keine mechanische Beanspruchung.

Das Laserschneiden hat eine extrem hohe Präzision und Steuerbarkeit. Die Schnittnahtbreite kann zwischen 0,1 und 0,3 mm gesteuert werden, und die Wärmeeinflusszone beträgt in der Regel weniger als 0,1 mm.

Die Laserbearbeitung kann die Bearbeitung komplexer Geometrien flexibel realisieren, ohne dass Formen oder Spezialwerkzeuge benötigt werden, was Vorlaufkosten spart und Produktentwicklungszyklen verkürzt.

Darüber hinaus kann das Laserschneiden nahtlos in automatisierte CNC-Systeme und CAD-Konstruktionssoftware integriert werden, um eine effiziente Stapelverarbeitung und Anpassung von Kleinserien zu erreichen, die Produktionskosten zu senken und die Reaktionsgeschwindigkeit auf dem Markt zu erhöhen.

Typische Fehler beim Laserschneiden

Oxidation und Oberflächenverfärbung

Titan reagiert bei hohen Temperaturen leicht mit Sauerstoff in der Luft und bildet einen Oxidfilm, der dazu führt, dass die Oberflächenfarbe dunkler wird und ein "Dunkelwechsel"-Phänomen hervorruft. Dies wirkt sich nicht nur auf die Optik aus, sondern kann auch die Oberflächeneigenschaften verändern.

Um Oxidation zu verhindern, wird empfohlen, vor und nach dem Laserschneidbereich eine doppelte Schicht aus hochreinem Stickstoffvorhang anzuordnen, um eine wirksame Sauerstoffbarriere zu bilden. Gleichzeitig kann in Kombination mit einer Hochgeschwindigkeits-Kühlstrategie die Temperatur um den Schnitt herum schnell gesenkt werden, was das Auftreten von Oxidationsreaktionen stark hemmen kann.

Schlacke und Grate

Nach dem Schneiden haftet die Schlacke an der Schnittkante oder bildet Grate, was ein wichtiges Problem darstellt, das die Präzision und die Nachbearbeitung beeinträchtigt. Die Ursachen liegen meist in einer unzureichenden Hilfsgasdurchflussrate, einem instabilen Gasdruck oder einer Fokusdrift.

Der Schlackenentfernungseffekt kann durch eine feine Steuerung des Drucks und des Durchflussverhältnisses des Schneidgases verbessert werden, insbesondere durch die Gewährleistung eines stabilen Abstands zwischen der Düse und dem Material. Die Steuerung der Fokusposition zur Vermeidung von Drift kann auch die Krätze der Unterkante und der Oberkante Grate reduzieren.

Mikrorisse und thermische Spannungsrisse

Hohe Temperaturgradienten beim Laserschneiden können leicht zu Mikrorissen am Rand des Materials führen, insbesondere bei dicken Blechen oder hochfesten Titanlegierungen. Durch den Einsatz von Ultrakurzpulslasern kann der Wärmeeintrag effektiv reduziert und die Rissbildung verhindert werden. Gleichzeitig kann der Einsatz von Mehrfachscans und Rücklaufstrategien mit geringem Stromverbrauch das Material Schicht für Schicht ablösen, einmalige Temperaturschocks reduzieren und die Gesamtschnittqualität und Kantenintegrität verbessern.

Anwendungen in der Industrie

Das Laserschneiden wird in der Luft- und Raumfahrt häufig für die Bearbeitung komplexer gekrümmter Oberflächen von Titanlegierungen, Wabenstrukturhäuten und Hitzeschilden von Triebwerken eingesetzt. Solche Strukturen erfordern eine extrem hohe Maßgenauigkeit und Kantenreinheit, die mit der herkömmlichen mechanischen Bearbeitung nur schwer zu erreichen sind. Die Lasertechnologie ermöglicht ein präzises Schneiden durch berührungslose, hochfokussierte Energie, wodurch die Montagegenauigkeit und die Gesamtfestigkeit effektiv gewährleistet werden.

In der Medizintechnik werden Gefäßstents aus Titan und orthopädische Implantate meist aus dünnwandigen Mikroröhrchen hergestellt, die extrem hohe Anforderungen an die Größen- und Formkontrolle stellen. Die Ultrakurzpuls-Laserschneidtechnologie kann die gratfreie Bearbeitung von Titan-Mikroröhren unter 0,5 mm durchführen, ohne dass Wärmeeinflusszonen entstehen, und ist eine der aktuellen Mainstream-High-End-Lösungen.

Im Bereich der High-End-Unterhaltungselektronik hat sich Titan aufgrund seines geringen Gewichts, seiner Zähigkeit und seiner Anti-Fingerabdruck-Leistung zu einem wichtigen Material für High-End-Handyhüllen und personalisierte Uhren entwickelt. Für das feine Nuten, die LOGO-Gravur und die Sonderformbearbeitung kommt die Laserschneidtechnik zum Einsatz, die nicht nur der optischen Ästhetik gerecht wird, sondern auch die spätere Montagegenauigkeit sicherstellt.

Laserschneiden vs. Wasserstrahlschneiden

Bei der Titanbearbeitung sind das Laserschneiden und das Wasserstrahlschneiden zwei gängige und effiziente Verfahrensmöglichkeiten. Jede hat ihre eigenen Vorteile in Bezug auf Schnittgenauigkeit, thermische Auswirkungen, Kostenkontrolle usw. und ist für unterschiedliche Anwendungsanforderungen geeignet.

| Vergleichs-Dimensionen | Laserschneiden | Wasserstrahlschneiden |

|---|---|---|

| Prinzip des Schneidens | Lichtstrahlheizung zum Verdampfen oder Schmelzen von Titan; in der Regel Inertgas, um Oxidation zu verhindern | Hochdruckwasserstrahl gemischt mit abrasiven Schnitten durch physikalische Erosion ohne Erwärmung |

| Wärmeeinflusszone (WEZ) | Es gibt eine Wärmeeinflusszone und die Kanten können oxidieren, sich verformen oder aushärten | Keine thermische Beeinflussung, sehr gut geeignet, um die ursprünglichen Eigenschaften von Titan zu erhalten |

| Schlitzbreite und -genauigkeit | Schmaler Schnitt (0,1–0,3 mm), hohe Präzision (±0,005" ≈0,13 mm) | Der Schnitt ist breit (≈0,5–1 mm), etwas geringer (±0,005"–0,01") |

| Schnittgeschwindigkeit | Hohe Geschwindigkeit für dünne Platten, bis zu 20–70 Zoll/min | Langsamer, bei dicken Platten deutlicher, kann aber mehrere Schichten gleichzeitig schneiden |

| Anwendbare Materialstärke | Am besten geeignet für <12 mm (most models); performance decreases when thicker | Kann dickere Metalle (bis zu einem Dutzend Millimeter) ohne Wärmebehandlung schneiden |

| Anpassungsfähigkeit des Materials | Reflektierende Materialien, die am besten für Titan und die meisten Metalle geeignet sind, beeinträchtigen die Effizienz | Geeignet für fast alle Materialien, einschließlich Titan, Keramik, Glas, Verbundwerkstoffe |

| Anforderungen an die Nachbearbeitung | Glatte Kanten, in der Regel kein oder nur minimales Entgraten erforderlich | Die Schnittkanten sind klein und das fertige Produkt kann direkt oder mit minimaler Verarbeitung verwendet werden |

| Ausrüstungs- und Betriebskosten | Die Kosten für die Ausrüstung sind relativ gering, aber der Betrieb verbraucht viel Energie und benötigt Gas. | Hohe Gerätekosten (insbesondere Hochdrucksystem), Wartungsteile sind leicht zu verschleißen |

Kann Charco Ihnen helfen?

Die Titan-Produkte von Chalko

Chalco konzentriert sich auf die Forschung und Entwicklung sowie die Lieferung von Titanwerkstoffen. Zu den Produkten gehören Titanplatten, Titanstangen, Titanrohre, Titanfolien, Titanschmiedeteile und verschiedene kundenspezifische Titanprofile mit vollständigen Spezifikationen und stabiler Leistung. Seine Materialien werden häufig in Schlüsselbereichen wie Luft- und Raumfahrt, Meerestechnik, Elektronikfertigung und chemischen Geräten eingesetzt, die eine extrem hohe Korrosionsbeständigkeit und eine hohe spezifische Festigkeit erfordern.

Verarbeitung und unterstützende Dienstleistungen von Chalco

Neben der Lieferung hochwertiger Titanprodukte verfügt Chalco auch über eine komplette Tiefenbearbeitungskapazität für Titanmaterialien, die eine Vielzahl von hochpräzisen Bearbeitungsmethoden wie Laserschneiden, Wasserstrahlschneiden, Drahtschneiden usw. abdeckt. Das Unternehmen ist mit einer Multi-Power-Laserausrüstung (500 W-6000 W), einem Hochdruck-Wasserschneidsystem und Hochfrequenz-Drahtschneidemaschinen ausgestattet, die die Anforderungen an ein stabiles Schneiden von 0,3 mm ultradünner Titanfolie bis hin zu 30 mm dicker Titanplatte erfüllen können, wobei sowohl Präzision als auch Effizienz berücksichtigt werden.

In Bezug auf kundenspezifische Dienstleistungen unterstützt Chalco das Schneiden nach Zeichnungen, die Verarbeitung von Sonderformen, die Optimierung des Chargenlayouts und bietet Oberflächenbehandlungsprozesse wie Entgraten, Eloxieren, Sandstrahlen und mechanisches Polieren aus einer Hand, um die Leistung und die Erscheinungsqualität von Teilen umfassend zu verbessern. Gleichzeitig ist es mit fortschrittlichen Systemen zur Dimensionserkennung und zerstörungsfreien Prüfung (Ultraschall, Penetration) ausgestattet, um die Qualität jedes Werkstücks vor dem Verlassen des Werks zu überprüfen.

Für stark nachgefragte Bereiche wie medizinische Geräte und Luftfahrtteile hat Chalco einen exklusiven Prozessablauf eingeführt, der den internationalen Qualitätssystemen ISO 13485 und AS9100 entspricht, um Chargenstabilität, Materialrückverfolgbarkeit und hohe Konsistenz zu gewährleisten. Unabhängig davon, ob es sich um ein Einzelstück-Rapid Prototyping oder eine Serienlieferung handelt, kann eine effiziente Reaktion und eine kurzfristige Lieferung erreicht werden, wodurch Produktionszeit und Qualitätskosten für die Kunden eingespart werden.