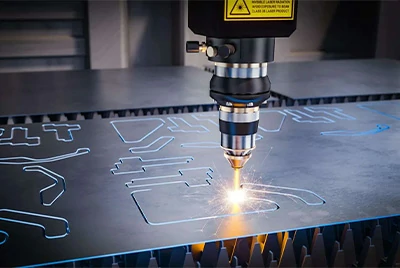

Titânio cortado a laser

Atualizado : Jul. 19, 2025O titânio é um material metálico conhecido por sua alta resistência, baixa densidade e excelente resistência à corrosão. É cada vez mais usado na indústria aeroespacial, equipamentos médicos, equipamentos industriais de precisão e campos de fabricação de ponta.

No entanto, o titânio também é um objeto muito desafiador de processar, especialmente no processo de corte, que enfrenta muitas dificuldades técnicas. O surgimento da tecnologia laser fornece uma solução ideal para o processamento de titânio, resolvendo efetivamente os problemas que os métodos tradicionais não conseguem superar.

Desafios do corte de titânio

O titânio possui propriedades físicas e químicas únicas que apresentam desafios difíceis de controlar durante o processamento. Primeiro, a condutividade térmica do titânio é muito baixa, apenas cerca de 1/5 do alumínio e 1/10 do aço. Isso faz com que o calor se acumule localmente durante o processo de corte, formando uma zona afetada pelo calor. Essa concentração de calor local pode causar degradação do desempenho do material ou até mesmo deformação.

O titânio é altamente reativo sob condições de alta temperatura, especialmente com oxigênio e nitrogênio, para gerar compostos frágeis de TiO₂ e TiN. Esses compostos aderem à superfície do corte, afetando as etapas subsequentes de soldagem ou outros processamentos, e até mesmo reduzindo a resistência à fadiga das peças.

O titânio tem um baixo módulo de elasticidade e é propenso a ricochetear durante o corte mecânico, o que resulta em desgaste severo da ferramenta e uma vida útil curta, levando a altos custos de processamento. Esses desafios representam um grande obstáculo aos métodos tradicionais de processamento, como fresagem mecânica, furação ou corte a plasma, e processos alternativos eficientes são urgentemente necessários.

Por que o laser é adequado para cortar titânio?

A tecnologia de corte a laser é muito adequada para resolver os problemas de acúmulo de calor e desgaste da ferramenta no processamento de titânio devido à sua entrada de energia altamente concentrada, largura de folga de corte extremamente fina e características de processamento sem contato.

O laser pode concentrar a maior parte da energia em uma área muito pequena (geralmente menos de 0,3 mm), evitando efetivamente danos térmicos de grandes áreas aos materiais de titânio. Através do uso de gases inertes auxiliares, como nitrogênio ou argônio de alta pureza, o material de titânio pode ser impedido de oxidar na área de corte e a pureza da superfície do material pode ser mantida.

Os lasers são particularmente adequados para o corte de precisão de chapas finas de titânio (0,1 a 6 mm) e chapas médias e grossas (6 a 10 mm) e mostraram vantagens óbvias na fabricação de campos de ponta, como componentes de motores aeroespaciais, implantes médicos e peças mecânicas complexas.

Diferentes tipos de técnicas de corte a laser de titânio

Corte a laser de fibra de titânio

O corte a laser de fibra de titânio é uma das tecnologias mais utilizadas na indústria. Ele usa lasers infravermelhos próximos com um comprimento de onda de cerca de 1064 nm. Tem vantagens notáveis, alta densidade de energia e o feixe pode derreter rapidamente a superfície de titânio após o foco, formando uma costura de corte estreita e limpa (geralmente 0,1-0,3 mm de largura). A zona afetada pelo calor é extremamente pequena (geralmente <0.1 mm), which can effectively avoid thermal deformation and performance degradation of titanium materials.

O corte a laser de fibra é rápido e preciso e é particularmente adequado para processamento fino de chapas finas de titânio (0,1-6 mm) e chapas de espessura média (6-12 mm), como peças aeroespaciais de precisão, equipamentos médicos e carcaças de equipamentos eletrônicos. Baixos custos de manutenção, baixo consumo de energia e forte estabilidade operacional tornam o laser de fibra a escolha principal para o processamento de titânio.

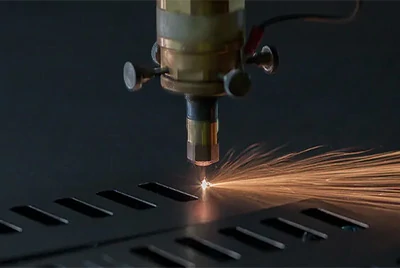

Corte a laser de CO2 de titânio

O comprimento de onda de um laser de CO₂ é de 10.600 nm, que se enquadra na faixa do infravermelho distante. O titânio tem uma taxa de absorção relativamente baixa para este comprimento de onda, resultando em uma eficiência energética ligeiramente menor em comparação com os lasers de fibra ao cortar titânio. No entanto, os lasers de CO₂ ainda desempenham um papel significativo no processamento de chapas grossas de titânio devido ao seu desempenho estável em aplicações pesadas.

O corte a laser de CO₂ é adequado para o processamento industrial de chapas grossas de titânio (acima de 8 mm), especialmente para ambientes que não exigem extrema precisão de processamento, mas exigem estabilidade e alta potência. É frequentemente usado para processar peças estruturais de titânio, tubos, contêineres ou grandes peças industriais. O custo do equipamento é alto e o consumo de energia é grande, mas sua estabilidade a longo prazo e capacidade de processamento de chapas grossas ainda são excelentes.

Nd: YAG corte a laser de titânio

Os lasers Nd:YAG também têm um comprimento de onda de cerca de 1064 nm, mas geralmente emitem energia em pulsos e são dispositivos tradicionais de laser de estado sólido. Embora sua densidade de energia e eficiência de corte não sejam tão boas quanto os lasers de fibra modernos, eles têm sido amplamente utilizados na microusinagem e processamento fino de materiais de titânio nas últimas décadas.

A vantagem do laser Nd:YAG é sua alta energia de pulso, que é adequada para corte de microfuros, soldagem de precisão e fabricação de implantes médicos de peças de titânio de precisão. Nos últimos anos, com o desenvolvimento da tecnologia de laser de fibra, o laser Nd:YAG foi gradualmente substituído, mas ainda mantém um certo valor de aplicação em peças de precisão médicas específicas ou cenários especiais.

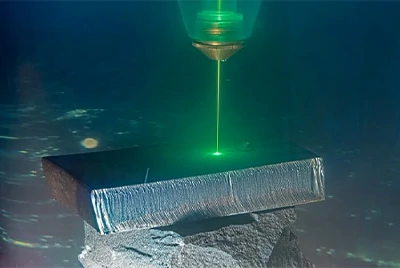

Titânio verde do corte do laser

O comprimento de onda do laser verde é de cerca de 532 nm. O titânio tem uma maior eficiência de absorção para lasers desse comprimento de onda, que podem atingir uma zona afetada pelo calor menor e maior precisão de processamento do que os lasers infravermelhos. É particularmente adequado para corte de precisão e microprocessamento de chapas finas de titânio.

O laser verde demonstrou suas vantagens notáveis no corte de precisão de invólucros eletrônicos de consumo, na produção de componentes microeletrônicos e na fabricação de dispositivos médicos minimamente invasivos. Ele pode efetivamente evitar a formação de óxidos, melhorar a qualidade da superfície processada e atender aos rigorosos padrões de precisão e qualidade da superfície.

Disco de titânio cortado a laser

O laser de disco é um novo tipo de laser de estado sólido com um comprimento de onda de cerca de 1030 nm, que está próximo das características do laser de fibra, mas sua capacidade de expansão de potência é mais forte e pode facilmente atingir uma saída de alta potência de vários quilowatts. O laser de disco tem alta estabilidade e excelente qualidade de feixe, o que é especialmente adequado para processamento em escala industrial de placas de titânio mais espessas e peças de titânio de grande porte.

Na fabricação de grandes componentes aeroespaciais, peças de equipamentos pesados e peças de titânio para a indústria automotiva, os lasers de disco mostraram vantagens significativas porque podem obter cortes eficientes de forma rápida e estável com precisão de nível industrial e têm custos operacionais relativamente baixos e fácil manutenção.

Corte a laser ultrarrápido de titânio

A tecnologia laser ultrarrápida refere-se principalmente a lasers de picossegundos (10 ⁻ ¹² segundos) e femtossegundos (10 ⁻ ¹ ⁵ segundos), com comprimentos de onda geralmente em 1030 nm ou comprimentos de onda verdes em 515 nm. Sua maior vantagem é o "processamento a frio". Devido à duração extremamente curta do pulso, o material é vaporizado e removido antes que ocorra uma condução de calor significativa, quase sem zona afetada pelo calor e derretimento da borda.

Portanto, os lasers ultrarrápidos são particularmente adequados para cenários sensíveis ao calor ou com requisitos extremamente altos de precisão e qualidade de superfície. Por exemplo, stents de dispositivos médicos, processamento de microfuros de titânio, componentes eletrônicos de precisão, etc. Embora essa tecnologia seja relativamente cara, ela oferece precisão e qualidade incomparáveis para fabricação de ponta.

Principais benefícios do corte a laser de titânio

A tecnologia de corte a laser tem vantagens significativas sobre a usinagem tradicional ou o corte a plasma. Primeiro, o corte a laser não requer contato direto com o material e não causa desgaste da ferramenta e estresse mecânico.

O corte a laser tem precisão e controlabilidade extremamente altas. A largura da costura de corte pode ser controlada entre 0,1-0,3 mm, e a zona afetada pelo calor é geralmente inferior a 0,1 mm.

O processamento a laser pode realizar de forma flexível o processamento de geometrias complexas sem a necessidade de moldes ou ferramentas especiais, economizando custos iniciais e encurtando os ciclos de desenvolvimento de produtos.

Além disso, o corte a laser pode ser perfeitamente integrado a sistemas CNC automatizados e software de design CAD para obter processamento em lote eficiente e personalização de pequenos lotes, reduzir os custos de produção e aumentar a velocidade de resposta do mercado.

Defeitos típicos de corte a laser

Oxidação e descoloração da superfície

O titânio reage facilmente com o oxigênio do ar em altas temperaturas para formar um filme de óxido, o que faz com que a cor da superfície escureça e produza um fenômeno de "mudança escura". Isso não afeta apenas a aparência, mas também pode alterar as propriedades da superfície.

Para evitar a oxidação, recomenda-se organizar uma camada dupla de cortina de nitrogênio de alta pureza antes e depois da área de corte a laser para formar uma barreira de oxigênio eficaz. Ao mesmo tempo, combinado com uma estratégia de resfriamento de alta velocidade, a temperatura ao redor do corte pode ser rapidamente reduzida, o que pode inibir muito a ocorrência de reações de oxidação.

Escória e rebarbas

Após o corte, a escória adere à borda do corte ou forma rebarbas, o que é um problema importante que afeta a precisão e o processamento secundário. Suas causas estão relacionadas principalmente à vazão insuficiente de gás auxiliar, pressão instável do gás ou desvio de foco.

O efeito de remoção de escória pode ser aprimorado controlando com precisão a pressão e a taxa de fluxo do gás de corte, garantindo especialmente uma distância estável entre o bico e o material. Controlar a posição do foco para evitar desvios também pode reduzir a escória inferior e as rebarbas da borda superior.

Microfissuras e rachaduras por estresse térmico

Altos gradientes térmicos durante o corte a laser podem facilmente introduzir microfissuras na borda do material, especialmente em chapas grossas ou ligas de titânio de alta resistência. O uso de lasers ultrarrápidos pode efetivamente reduzir a entrada de calor e inibir a formação de rachaduras. Ao mesmo tempo, o uso de varreduras múltiplas de baixa potência e estratégias de caminho de retorno também pode descascar o material camada por camada, reduzir o choque térmico único e melhorar a qualidade geral do corte e a integridade da aresta.

Aplicações industriais

O corte a laser tem sido amplamente utilizado na fabricação aeroespacial para o processamento de superfícies curvas complexas de peles de estrutura de favo de mel de liga de titânio e escudos térmicos de motores. Tais estruturas exigem precisão dimensional extremamente alta e limpeza de bordas, que são difíceis de atender com o processamento mecânico tradicional. A tecnologia laser alcança um corte preciso por meio de energia sem contato e de alto foco, garantindo efetivamente a precisão da montagem e a resistência geral.

Na indústria de dispositivos médicos, os stents vasculares de titânio e os implantes ortopédicos são feitos principalmente de microtubos de paredes finas, que têm requisitos extremamente altos para controle de tamanho e forma. A tecnologia de corte a laser de pulso ultracurto pode completar o processamento sem rebarbas de microtubos de titânio abaixo de 0,5 mm sem gerar zonas afetadas pelo calor e é uma das principais soluções de ponta atuais.

No campo da eletrônica de consumo de última geração, o titânio tornou-se um material importante para capas de celular de última geração e relógios personalizados devido ao seu peso leve, resistência e desempenho anti-impressão digital. A tecnologia de corte a laser é usada para ranhuras finas, gravação de LOGO e processamento de formato especial, que não apenas atende à estética visual, mas também garante a precisão da montagem subsequente.

Corte a laser vs corte a jato de água

No processamento de titânio, o corte a laser e o corte a jato de água são duas opções de processo comuns e eficientes. Cada um tem suas próprias vantagens em precisão de corte, impacto térmico, controle de custos, etc., e é adequado para diferentes requisitos de aplicação.

| Dimensões de comparação | Corte a laser | Corte por jato de água |

|---|---|---|

| Princípio de corte | Aquecimento do feixe de luz para evaporar ou derreter titânio; Geralmente gás inerte para evitar a oxidação | Jato de água de alta pressão misturado com cortes abrasivos por erosão física sem aquecimento |

| Zona afetada pelo calor (HAZ) | Existe uma zona afetada pelo calor e as bordas podem oxidar, deformar ou endurecer | Sem impacto térmico, muito adequado para manter as propriedades originais do titânio |

| Largura e precisão da fenda | Incisão estreita (0,1–0,3 mm), alta precisão (±0,005" ≈0,13 mm) | A incisão é larga (≈0,5–1 mm), precisão ligeiramente inferior (±0,005"–0,01") |

| Velocidade de corte | Velocidade rápida para chapas finas, até 20–70 pol/min | Mais lento, mais óbvio em chapas grossas, mas pode cortar várias camadas ao mesmo tempo |

| Espessura do material aplicável | Melhor para <12 mm (most models); performance decreases when thicker | Pode cortar metais mais espessos (até dezenas de milímetros) sem tratamento térmico |

| Adaptabilidade do material | Melhor para titânio e a maioria dos metais, os materiais reflexivos afetarão a eficiência | Adequado para quase todos os materiais, incluindo titânio, cerâmica, vidro, compósitos |

| Requisitos de pós-processamento | Bordas lisas, geralmente sem necessidade ou mínima de rebarbação | As bordas cortadas são pequenas e o produto acabado pode ser usado diretamente ou com processamento mínimo |

| Equipamentos e custos operacionais | O custo do equipamento é relativamente baixo, mas a operação consome muita energia e requer gás. | Alto custo do equipamento (especialmente sistema de alta pressão), as peças de manutenção são fáceis de usar |

A Charco pode ajudá-lo?

Produtos de titânio da Chalco

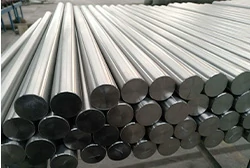

A Chalco se concentra na pesquisa, desenvolvimento e fornecimento de materiais de titânio. Seus produtos incluem placas de titânio, barras de titânio, tubos de titânio, folhas de titânio, forjados de titânio e vários perfis de titânio personalizados com especificações completas e desempenho estável. Seus materiais são amplamente utilizados em campos-chave, como aeroespacial, engenharia naval, fabricação de eletrônicos e equipamentos químicos que exigem resistência à corrosão extremamente alta e alta resistência específica.

Placa de titânio

Barra de titânio

Tubo de titânio

Forjados de titânio

Perfis de titânio

Bobina de titânio

Serviços de processamento e suporte fornecidos pela Chalco

Além de fornecer produtos de titânio de alta qualidade, a Chalco também possui uma capacidade completa de processamento profundo de material de titânio, cobrindo uma variedade de métodos de processamento de alta precisão, como corte a laser, corte a jato de água, corte de fio, etc. A empresa está equipada com equipamentos a laser multipotência (500W-6000W), sistema de corte de água de alta pressão e máquinas-ferramentas de corte de fio de alta frequência, que podem atender aos requisitos de corte estáveis de folha de titânio ultrafina de 0,3 mm a placa de titânio de 30 mm de espessura, levando em consideração precisão e eficiência.

Em termos de serviços personalizados, a Chalco oferece suporte ao corte de acordo com desenhos, processamento de formato especial, otimização de layout de lote e fornece processos de tratamento de superfície completos, como rebarbação, anodização, jateamento e polimento mecânico para melhorar de forma abrangente o desempenho e a qualidade da aparência das peças. Ao mesmo tempo, é equipado com sistemas avançados de detecção dimensional e testes não destrutivos (ultrassônicos, penetração) para verificar a qualidade de cada peça antes de sair da fábrica.

Para campos de alta demanda, como dispositivos médicos e peças de aviação, a Chalco estabeleceu um fluxo de processo exclusivo que está em conformidade com os sistemas de qualidade internacionais ISO 13485 e AS9100 para garantir a estabilidade do lote, rastreabilidade do material e alta consistência. Quer se trate de prototipagem rápida de peça única ou entrega em lote, uma resposta eficiente e uma entrega de ciclo curto podem ser alcançadas, economizando tempo de produção e custos de qualidade para os clientes.